継ぎ目なく溶接される金属がある一方で、ひびが入ったり割れたりする金属があることを不思議に思ったことはないだろうか。この記事では、炭素鋼とその様々な形状に焦点を当て、溶接性の魅力的な世界を探ります。炭素含有量、不純物、溶接方法が、溶接継手の強度と耐久性にどのような影響を与えるかを学びます。溶接を成功させる秘訣を解き明かしましょう!

溶接性とは、定められた施工条件下で、指定された設計要件を満たし、所定の使用要件を満たす部品に溶接する材料の能力を指す。

溶接性は、材料、溶接方法、部品の種類、使用条件の4つの要因に影響される。

鉄-炭素合金は、鉄と炭素からなる二元合金である。鉄系材料の中で最も広く使用されている。炭素鋼と鋳鉄は鉄-炭素合金の材料である。炭素が0.0218%未満の合金は工業用純鉄として知られている。炭素が2.11%未満の鉄-炭素合金は鋼と呼ばれる。

2.11%以上の炭素を含む合金は鋳鉄として知られています。炭素の他に、炭素鋼や鋳鉄にはケイ素、マンガン、硫黄、リン、窒素、水素、酸素などの不純物が含まれており、これらの不純物は鋼の特性に影響を与えます。

1.炭素鋼の分類

(1) 炭素含有量

(2) 鋼材の品質に基づく

(3) スチールの使用量に基づく

(4) スチールの脱酸レベルに基づく:

指定方法

Q235-AF

Q235-AFは、降伏点235MPa以上の炭素構造用鋼で、A級沸騰鋼に属する。

品質等級は以下の通り:

2. 炭素鋼の特性

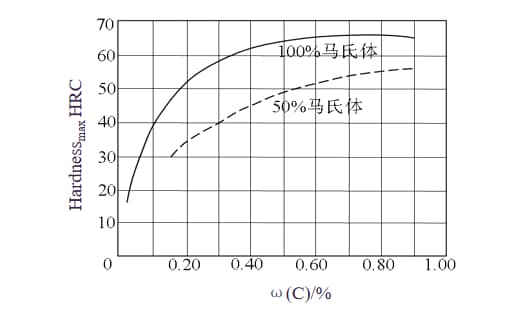

炭素鋼の特性は主に炭素含有量によって決まる。炭素含有量の相関関係 溶接性と炭素鋼の構造と性能は、図2-1と表2-1で見ることができる。

表2-1:各種炭素鋼の溶接性

| 名称 | 炭素含有量 | 代表的な硬度 | 代表的な用途 | 溶接性 |

| 低炭素鋼 | ≤0.15% | HRB | 特殊板、プロファイル加工された薄板、ストリップ、溶接ワイヤ | 素晴らしい |

| 0.15%~0.25% | 30-35HRB | 構造用プロファイル、プレート、バー | グッド | |

| 中炭素鋼 | 0.25%~0.60% | 42-46HRC | 機械部品と工具 | 平均(通常予熱が必要、低水素溶接法を推奨) |

| 高炭素鋼 | >0.60%-1.00 | 55HRC | スプリング、金型 | 悪い(低水素溶接法、予熱、後加熱が必要) |

炭素鋼の強度は比較的低いが、製錬が容易で加工性に優れ、安価である。炭素鋼は 偽造性溶接性、切削性能炭素鋼は通常、丸鋼、角鋼など様々な形状やサイズで市場に供給されている、 Iビーム スチール、鉄筋。

低炭素鋼は、炭素含有量が0.25%以下と低く、MとSiの含有量が少ないため、硬化しにくく、最も溶接しやすい鋼種である。炭素鋼中のC、M、Siの他に、S、P、O、Nのような不純物は、その機械的性質、溶接継手の冷間割れ、熱間割れ、経年脆性に影響を与える可能性がある。一般的な低炭素鋼の機械的性質は表2-2の通りである。

表2-2 低炭素鋼の機械的性質

| グレード | レベル | 引張試験(以下ではない) | 衝撃テスト | 冷間曲げ試験 180°、B=2a | ||||

| 降伏点 /MPa | 引張強度 /MPa | 伸び率 | 温度 /℃ | シャルピーVノッチ衝撃吸収エネルギー(縦方向)/J≥ (単位:mm | ||||

| 曲げコアの直径 d | ||||||||

| 縦方向試験片 | 横方向試験片 | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| Q245R | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20g,20R) | ||||||||

アプリケーション

一般に、成形後の熱処理は行わない。ほとんどが熱間圧延の状態で直接使用される。

炭素鋼と低合金鋼は、その化学組成に基づいて、炭素鋼、低合金鋼、および低合金鋼の3つのグループに分類される。 合金鋼炭素鋼(一般に炭素鋼と呼ばれる)が最も広く使用されている。

炭素鋼の主要な合金元素である炭素以外に、ケイ素(Si<0.5%)、マンガン(Mn<0.8%)、および硫黄やリンなどの不可避的不純物がある。

低合金鋼は炭素鋼から派生したもので、特定の特性を得るために1種類以上の合金元素を意図的に添加している。例えば、16Mn鋼。

合金鋼の分類と用途:

合金元素の総含有量:

1.低炭素鋼の溶接性解析

炭素鋼の溶接性は、炭素含有量の増加に伴 い劣化する。選択する場合 溶接材料溶接金属は、その組成と性質が母材と一致しなけれ ばならないだけでなく、硫黄やリンなどの有害元素が溶接 金属に混入するのを避けなければならない。

いつ 炭素鋼溶接 炭素含有量が0.25%を超える場合、水素の供給源は最小限に抑える必要がある。

炭素鋼の溶接で割れが発生する機械的理由は、構造的な拘束応力と不均一な熱応力である。炭素含有量によって異なる技術的対策を講じる必要がある。

低炭素鋼では、構造的な拘束応力や不均一な熱応力に起因する亀裂の防止に特に注意を払う必要がある。高炭素鋼では、これらの応力による割れの防止に加え、硬化による割れを特に避ける必要がある。

炭素鋼の溶接性は、主に冷間割れ、熱間 割れ、接合部の靭性の影響を受ける。炭素鋼の冷間割れに最も大きな影響を与える のは、鋼の炭素含有量と析出金属である。

炭素換算: CE=C+Mn/6+Si/24

炭素鋼の場合、ケイ素含有量は比較的低く、0.5%を超えることはない。その影響が見過ごされることもある。炭素当量(CE)値が高くなると、冷間割れの傾向が強まり、溶接性が劣化する。通常、CE値が0.40%を超えると、冷間 割れに対する感受性が高まる。

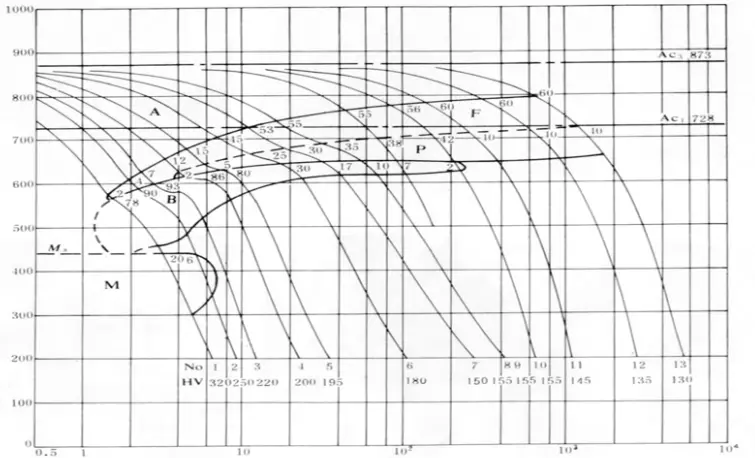

溶接部や熱影響部の硬化傾向、冷間割れに対する感受性は、成分組成に関係するだけでなく、組織が性能に与える影響はさらに大きい。ある組成が与えられた場合、その組織は冷却速度 に依存し、SHCCT (Simulated Heat Affected Zone Continuous Cooling Transformation)構造によって決定することができる。図2-2にQ235(A3)鋼のSHCCT図を示す。

溶接部の冷却速度を制御することは、溶接部の組織タイプや硬度を変えるための重要な方法である。 溶接ゾーンこれにより、低温割れの発生を抑えることができる。

溶接物の板厚が厚くなるにつれて、あるいは溶接中の環境温度が低くなるにつれて、あるいは溶接ワイヤのエネルギーが小さくなるにつれて、放熱が加速され、冷却速度が速くなる。 溶接継手 が増加し、低温割れの傾向が強まる。

T継手や重ね継手は、突合せ継手に比べて放熱面積が大きいため、溶接部の冷却速度が速くなり、硬化組織が形成されやすい。

予熱、溶接トラック間または溶接層間の温度上昇、後加熱対策も、溶接中の冷却速度を低下させる。

炭素鋼の硬化は主にマルテンサイト組織の形成によるものである。マルテンサイトはα-Fε中の炭素の過飽和溶液であり、その硬度は鋼中の炭素含有量と形成されるマルテンサイト量の両方に関係する。マルテンサイトの量は冷却速度に影響され、冷却速度が非常に速いと100%のマルテンサイトが生成され、最高硬度が得られます。

水素と拘束度

溶接部の水素は、主に溶接材料と溶接部の水分に由来する。溶接部の溶存水素は、低水素溶接材料の使用、 溶接材料の乾燥温度の上昇、溶接部の水分含有量の 低減、溶接材料の乾燥温度の上昇、溶接部の水分含有 率の低下などによって低減できる。 シールドガスまたは、溶接エリアの湿度を下げる。

の厚みが増す。 鋼板 または構造体の剛性は、拘束の程度を高め、水素誘起クラックに対する感受性を高める。

冷間割れ感受性の三大誘因は、硬化組織、水素、拘束応力である。鋼の組成が一定の場合、硬化組織の割合が高いほど、低温割れを起こすのに必要な臨界水素量が低くなり、必要な拘束応力も低くなるため、低温割れが発生しやすくなる。

組織と水素量を固定した場合、拘束の程度が大きいほど冷間割れ感受性が高くなる。したがって、炭素鋼の冷間割れ傾向には、硬化組織、水素、拘束応力の3つの要因が相互に促進しあい、依存しあっている。

ホットクラッキング

熱間割れ感受性は、鋼中の硫黄(S)やリン(P)などの不純物と密接な関係がある。熱間加工中に 炭素鋼溶接 SとPの含有量が高い場合、低融点のSとP化合物が熱影響部の粒界に集まり、熱影響部の融合線付近で液化割れが発生した。

厚い鋼板の場合、異なる偏析帯に沿って分布する硫化物は、T字継手などの層状引裂き亀裂の原因となる。母材の希釈率が高いと、硫化物や硫化水素がより多く 溶接継ぎ目これは、溶接継ぎ目に熱間割れを起こしやすい。

これを避けるには、継手の設計または加工操作で、溶接継ぎ目が狭く深い形状にならないようにする必要がある。低炭素 スチールアーク 溶接継ぎ目は通常、熱間割れに対する耐性が高い。

層状ティアリング

沸騰鋼は酸素含有量が高く、板厚中央に顕著な偏析帯があり、溶接中に割れや気孔が発生しやすい。厚板溶接では層状引裂の傾向があり、時効感受性も高い。溶接継手の脆性遷移温度も高い方である。

従って、沸騰鋼は通常、動的荷重を受けるか低温で作動する製造構造物には使用されない。

溶接中の熱影響部性能の変化

主な変化は継手の延性で、これは鋼の成分、溶接前の母材 の熱処理状態、および溶接後の母材によって決まる。 溶接熱 プロセス。炭素鋼は主に熱間圧延状態で納入されるが、一部の高品質炭素構造用鋼や特殊用途の炭素構造用鋼では、納入状態を圧延、焼ならし、焼ならし+焼戻し、または焼入れ+焼戻しで制御することもできる。

鋼材の冷却過程では、冷却前の低温で大きな変形が加えられる。 オーステナイト が分解し、フェライト相の核生成率が高まる。その結果、結晶粒は著しく微細化し、強度と延性が飛躍的に向上する。

ある 溶接方法 ガス溶接やエレクトロスラグ溶接のように、 熱源が分散していたり、線エネルギーが高すぎ たりしている。これらの方法は、溶接熱影響部の粗粒ゾーン の結晶粒をさらに大きくし、接合部の衝撃靭性を 低下させる。その結果、重要な構造物には溶接後の熱処理が必要になることが多い。

結論から言うと、低炭素鋼は炭素含有量が低く、非常に低い。 合金元素 の内容である。従って、従来の溶接方法では、硬化した構造や ひび割れ を使用する。溶接材料が正しく選択されている限り、満足のいく溶接が可能である。 溶接継手 を達成することができる。

2.溶接方法

低炭素鋼の溶接方法を選択するための特別な要件 はない。材料の厚さなどの変数に基づいて選択することができる、 製品構造性能要件、生産条件。

シールド・メタル アーク溶接CO2 ガス・シールド溶接、サブマージアーク溶接が一般的な溶接方法である。

3.中炭素鋼の溶接性解析

コールドクラッキング

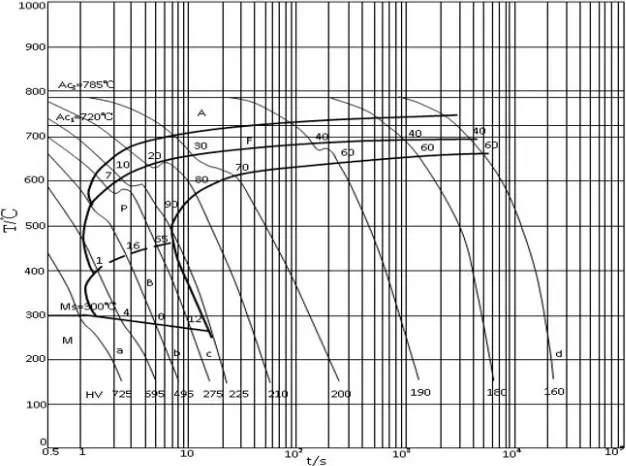

中炭素鋼は低炭素鋼よりも炭素当量が高い。炭素量が0.25%を超えると、鋼の焼入れ性が高くなります。溶接中、冷却速度が速い場合(図2-3の45鋼のCCT線図に示すように、冷却速度が臨界値点cを超える)、a マルテンサイト組織 は熱影響部に形成される。

中炭素鋼のマルテンサイト組織はより脆く、溶接応力の作用下では、冷間割れや脆性破壊を起こしやすい。中炭素鋼の熱影響部は、溶接後に硬化したマル テンサイト組織を形成しやすい。この組織は水素に敏感で、冷間割れに必要な臨界応力は低い。

従って、低水素電極を使用し、予熱温度を適切に上げることが望ましい。 残留応力.

ホットクラック

鋼中の炭素の質量分率が0.25%を超えると、炭素自体の偏析と硫黄(S)やリン(P)のような他の元素の偏析促進が顕著になる。これは特に、母材中のSやPの含有量が規格で要求される規格値の上限付近で管理されている場合に顕著である。低融点硫化物は、特にアークピットでの高温割れの傾向の増大につながる可能性がある。

したがって、炭素鋼の溶接では、硫黄の質量分率を厳密に管理する必要がある。

毛穴

低炭素鋼に比べて炭素含有量が高いため、 溶接プールに流入する炭素量が増加する。このことは、溶接冶金反応中のCO 気孔の形成につながる可能性があり、溶接継ぎ目の気孔形成に対する感受性を高める。

沸騰鋼を溶接する場合、溶接継ぎ目に気孔ができ ないよう、選択した溶接材料に適切な脱酸剤が含まれて いることを確認することが極めて重要である。

溶接熱影響部の性能の変化

溶接の熱影響部は、硬化組織の出現による変 化を受け、その結果、強度、脆性、硬化が増大 し、冷間割れに対する感受性が高まる。溶融した母材からの炭素が溶接プールに入り、 溶接金属の炭素含有量が増加する。希釈率の違いにより、その性能は溶接経路 によって異なる。

中炭素鋼の炭素含有量が増加するにつれて、その 溶接性は劣化する。溶接中に発生する主な問題は、熱間割れ、冷間割れ、気孔、脆性破壊であり、時には熱影響部の強度低下も見られる。鋼中の不純物が多く、構造剛性が高いほど、これらの問題は深刻になる。

中炭素鋼鋳物に溶接補修を行う場合は、溶接中の低温割れや、補修部位の過剰な残留応力による割れを防止するための予防措置を講じる必要がある。

4.溶接方法

通常、棒電極溶接またはCO2 ガス・シールド溶接法が採用される。中炭素鋼に耐摩耗性または耐食性のある面を 付けたり、中炭素鋼の大きな摩耗面を補修する 場合には、サブマージアーク溶接も利用できる。

5.高炭素鋼の溶接性解析

溶接性の悪さ

構造用炭素鋼、炭素鋼鋳物、炭素工具鋼を含む高 炭素鋼は、0.6%以上の炭素を含む。これらの材料の溶接性は非常に悪く、溶接すると硬くて脆い高炭素マルテンサイトになることがある。硬化しやすく、割れやすい。溶接性が悪く、硬度が高いことから、これらの 鋼種 は通常、溶接構造物の製造ではなく、高い硬度と耐摩耗性を必要とする部品やパーツに使用される。

溶接方法:補修溶接には、被覆アーク溶接とガス溶接が一般的に使用される。

ステンレス鋼とは、大気中で錆びにくい鋼の一種で、酸、アルカリ、塩などの特定の条件下で耐食性を高めた鋼を指す。広い温度範囲で耐食性、成形性、靭性に優れるため、石油化学、原子力、軽工業、繊維、食品、家電製品などに広く使用されている。

1.ステンレス鋼の分類

(1) オーステナイト系ステンレス鋼

オーステナイト系ステンレ ス鋼は、非磁性、低温性能、成形性、溶接性に優れ ている。

(2) フェライト系ステンレス鋼

フェライト系ステンレス鋼は、強磁性、易成形性、耐錆性、耐孔食性を特徴とする。

(3) マルテンサイト系ステンレス鋼

マルテンサイト系ステンレス鋼は、その高い特性で知られている。 強度と硬度耐食性はオーステナイト系ステンレス鋼やフェライト系ステンレス鋼より若干劣る。

(4) 二相ステンレス鋼

二相ステンレス鋼は高い耐食性を示す。 降伏強度耐孔食性、耐応力腐食性に優れ、成形や溶接が容易である。

(5) 析出硬化ステンレス鋼

析出硬化系ステンレス鋼は、クロム含有量が17%程度で、ニッケルやモリブデンなどの元素と相まって、十分なステンレス特性を有するだけでなく、オーステナイト系ステンレス鋼に匹敵する耐食性を示す。

2.合金元素の役割

鉄:ステンレス鋼の基本金属元素である。

クロム: 主なフェライト形成元素である。クロムは酸素と結合すると耐食性のCr2O3不動態皮膜を形成し、ステンレス鋼の耐食性を維持するために不可欠な元素である。

炭素: 強力なオーステナイト形成元素で、鋼の強度を著しく向上させる。しかし、炭素は耐食性に悪影響を及ぼすこともある。

ニッケル:主なオーステナイト形成元素。ニッケルは鋼の腐食と加熱中の結晶粒の肥大を遅らせることができる。

モリブデン:炭化物を形成する元素。形成される炭化物は非常に安定であり、次のような場合に結晶粒の成長を防ぐ。 オーステナイト 加熱し、スチールの過熱感度を下げる。

ニオブ、チタン:これらは強力な炭化物形成元素で、粒界腐食に対する鋼の耐性を高める。

窒素: 強力なオーステナイト形成元素で、鋼の強度を大幅に高める。

リン、硫黄:これらの有害な ステンレス製エレメント は、耐食性とスタンピング特性に悪影響を及ぼす。

3.フィジカル ステンレス鋼の特性

(1) 熱伝導:ステンレス鋼の熱伝導率は比較的遅い。

(2)熱膨張:炭素鋼に比べて、304グレード鋼の線膨張係数は大きい。

(3) 電気抵抗:一般に合金の電気抵抗は純金属の電気抵抗より高く、ステンレス鋼も同様である。

(4) ステンレス鋼の磁気特性

表3:各種材料の磁気特性

| 材料 | 磁気特性 | 透磁率 :μ(H=50e) |

| SUS430 | 強い磁気 | – |

| 鉄 | 強い磁気 | – |

| ニー | 強い磁気 | – |

| SUS304 | 非磁性(冷間加工時に磁性を示す) | 1.5(65%加工) |

| SUS301 | 非磁性(冷間加工時に磁性を示す) | 14.8(55%加工) |

| SUS305 | 非磁性 | – |

1.ステンレス鋼の溶接性

ステンレス鋼の電気抵抗は、低炭素鋼の電気抵抗よ りもかなり高い。溶接の際 溶接棒 や溶接部の母材が加熱・溶融しやすい。そのため、周囲の母材が過熱し、溶接部の変形が不均一になったり、粒が粗くなったりすることがある。

ステンレス鋼は線膨張係数が大きく、熱伝導率が低いため熱が逃げにくい。溶接時には溶け込み深さが深く、溶接による加熱で組織が膨張する。冷却時には大きな収縮変形と引張応力が発生し、熱割れが発生しやすくなる。

溶接の熱影響部(HAZ)は、次のような問題を引き起こしやす い。 粒界腐食.HAZ内では、鋭敏化温度域(450℃~850℃)で母材がクロム欠乏となり、不動態化しにくくなるためである。

その結果、耐食性が著しく低下するため、対応する腐食環境で優先的に腐食され、鋼の粒界が広がる。この時点で、腐食部位の塑性と強度は著しく損なわれ、冷間曲げ時に亀裂や脆性破壊を引き起こし、その結果、腐食が進行する。 非金属 腐食した部位が地面に当たったときの音。

ステンレス鋼は比較的腐食に強い鋼種だが、絶対に錆びないわけではない。現在までのところ、どのような条件下でも腐食しない鋼は発明されていない。そのため、特定の種類の鋼は、特定の環境で使用するために設計されている。

鋼材の耐食性は、クロムの含有量が多いほど向上する。クロム含有量が12%以上になると、鋼の耐食性は大きく変化し、錆びやすい鋼から錆びにくい鋼へ、錆びにくい鋼から錆びにくい鋼へと変化する。そのため、一般にステンレス鋼とは、クロム含有量が12%以上の鉄基合金を指す。

鋼材が高温下でも化学的安定性(耐食性、耐スケール性)を維持できることを熱的安定性といい、高温下でも十分な強度を持つことを熱的強度という。熱安定性と熱強度の両方を兼ね備えた鋼を耐熱鋼という。

1.耐熱鋼の分類

(1) パーライト系耐熱鋼では、主な合金元素はクロム、モリブデン、バナジウムで、それらの合計含有量は通常5%以下である。低合金耐熱鋼とも呼ばれる。

(2) マルテンサイト系耐熱鋼は高温強度を示すだけでなく、優れた耐食性を示す。1Cr13、2Cr13ともステンレス鋼と同様に耐熱鋼として使用できる。

(3) フェライト系耐熱鋼

この種の鋼は高温酸化や腐食に対する耐性に優れているが、熱強度が低く、もろくなりやすい。

(4) オーステナイト系耐熱鋼

この種の鋼は高い熱強度を持つだけでなく、かなりの塑性と靭性を示し、溶接特性にも優れている。オーステナイト単相組織であるため、耐食性にも優れています。

1.パーライト系耐熱鋼の溶接性

パーライト耐熱鋼の主成分は炭素で、一定量のクロムとモリブデンを含む。また、バナジウム、タングステン、ケイ素などの元素を含む品種もある、 チタンおよびホウ素を含む。これらの合金元素の存在は、溶接継ぎ目と熱影響部を硬化しやすくする。

溶接後、大気中で冷却すると、硬くて脆いマルテンサイトが容易に生成される。このマルテンサイトは、溶接継手の機械的特性に影響を与えるだけでなく、重大な問題を引き起こす。 内部応力.高濃度の拡散性水素と相まって、溶接継ぎ目と熱影響部は低温割れを起こしやすい。

さらに、パーライト系耐熱鋼は、ニオブ、モリブデン、クロムなどの強力な炭化物を含み、一般的に高温で使用されるため、再加熱割れの影響を受けやすい。

2.マルテンサイト系耐熱鋼の溶接性

マルテンサイト系耐熱鋼には、主にCr13や2Cr13などの単純組成の高クロム鋼や、クロム12をベースにMo、V、W、Nbなどの合金元素を添加した鋼が含まれる。これらの鋼種は空気焼入れを受けやすく、溶接性が悪い。溶接後、高硬度マルテンサイトと少量のベイナイト組織を形成することが多く、冷間割れにつながる。

3.フェライト系耐熱鋼の溶接性

フェライト系耐熱鋼の多くは、w(Cr)>17%の高クロム鋼とCr13系鋼の一部で構成されている。これらの鋼種は溶接中にα→Y相変態を起こさず、硬化傾向を示さない。しかし、融合線近傍の結晶粒は急速に拡大し、溶接継手の脆性につながる。

クロム含有量が高いほど、また高温での滞留時間が長いほど、脆性は厳しくなる。この脆性は熱処理では改善できないため、剛性の高い構造物を溶接する際に亀裂が生じやすくなる。

4.オーステナイト系耐熱鋼の溶接性

オーステナイト系耐熱鋼は、オーステナイト組織をマトリックスとする。この種の鋼はオーステナイト形成元素であるニッケル、マンガン、窒素を多量に含む。600℃以上で優れた高温強度と構造安定性を有し、良好な溶接性能を併せ持つ。そのため、600~1200℃の用途で最も広く使用されている耐熱鋼である。