溶接自動化が現代の製造業にどのような変化をもたらしているか、ご興味はありませんか?この記事では、溶接プロジェクトに適したロボットや機器の選択について掘り下げ、ロボット・モデル、ツーリング、レイアウトなどの重要な検討事項に焦点を当てます。これらの側面を理解することで、生産性を高め、高品質の溶接を保証し、溶接プロセス全体を最適化する方法を学ぶことができます。インテリジェント・マニュファクチャリングがいかに業界に革命をもたらしているか、また、効果的なオートメーション・ソリューションを自社のオペレーションに導入するためにどのようなステップを踏むことができるかをご覧ください。

インテリジェント・マニュファクチャリングは製造業に浸透し、自動生産は企業が影響力を強化し、製品規模を拡大し、市場を獲得するための効果的な方法となっている。

自動ワークステーション・プロジェクトは、従来の積み重ね、溶接、ハンドリングから、データ収集、インテリジェント製造へと発展し、段階的に開発されてきた。

この記事では、溶接自動化プロジェクトの3つの側面(予備設計、治具説明、現場レイアウト、ビート)について、分析と説明を行う。

ロボット自動溶接プロジェクトを成功させるためには、選択したロボッ ト・モデルとその性能を総合的に理解することが極めて重要である。製品の材料情報、受入材料の状態、工程要件、検査要件に特定の規制や要件があるかどうかを検討することが不可欠である。

さらに、包括的な計画スキームを提供するために、装置の機能、技術パラメータ情報、およびアプリケーション環境を理解することが不可欠である。通常、6軸ロボットが使用され、治具はロボット製造のために特別に設計された7軸または多軸を外部軸として利用する。

に基づいている。 溶接工程 要件(MIG、MAG、TIG、SUP、CO2など)、サイズパラメータ(アームスパンの長さや耐荷重など)、構造状態などから、適切な機器モデルを選択する必要がある。

関連記事 MIG溶接とTIG溶接

を使用したエレベーターのロアビームの溶接。 MAG溶接 プロセスでは、ABB 1410-5/1.44ロボットが選択されている。

具体的なパラメータ情報については、表1を参照のこと。

表1 溶接製品情報(単位:mm)

| 商品説明 | 製品情報 | 溶接長 | 溶接サイズ | ||

|---|---|---|---|---|---|

| 長さ | 高さ | 幅 | |||

| ロアビーム | 1400 | 276 | 431 | 954 | a2.5 |

| 122 | 276 | 431 | |||

| 1100 | 276 | 431 | |||

特定のパラメータとプロセス情報に基づいて適切なロボットモデルを選択することが不可欠です。最大サイズが1400mmの製品の場合、必要なサイズ範囲をカバーできるABB 1410-5/1.44ロボットモデルが選択されています。

加えて、ロボットの繰り返し位置決め精度が管理範囲内かどうかも考慮する必要がある。ロボットの繰返し位置決め精度が溶接工程の安定性を左右するからである。繰り返し位置決め精度が高ければ、ロボットの精度が反映されるだけでなく、溶接工程の安定性が確保される。 溶接品質 は要求された基準を満たしている。繰り返し位置決めの精度が低いと、不適格な製品ができ、企業の損失につながる。

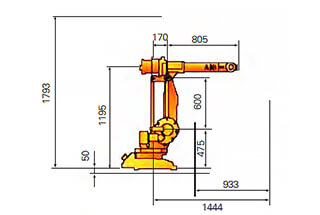

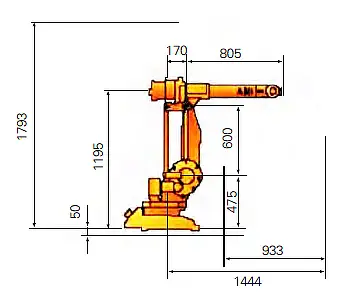

ロボットの軌道図とパラメータ情報を図1に示す。

| プロジェクト概要 | マニピュレーターのパラメーター情報 | ||

|---|---|---|---|

| 手首保持重量 | 5kg | ||

| 最大アームスパン半径 | 1440mm | ||

| 軸数 | 6軸 | ||

| 繰り返し位置決め精度 | 025mm(複数ロボットの総合平均値) | ||

| ロボット版 | スタンダード・エディション | ||

| 保護レベル | IP54 | ||

| 軸運動 | |||

| アクシス | 可動域 | 最高速度 | |

| 1 | +170° ~ -170° | 120°/s | |

| 2 | +70° ~ -70° | 120°/s | |

| 3 | +170° ~ -65° | 120°/s | |

| 4 | +150° ~ -150° | 280°/s | |

| 5 | +115° ~ -115° | 280°/s | |

| 6 | +300° ~ -300° | 280°/s | |

| 電源200〜600V、50/60hz | |||

| ロボットサイズ | ベース:620mm×450mm | ||

| ロボット重量 | 225kg | ||

| 周囲温度 | -5℃-45℃ | ||

| 最大湿度 | 95% | ||

| 最大騒音 | 70dB(A) | ||

図1 ロボット軌跡図のパラメータ情報

ロボット機種の初期選定では、レイアウトと原点制限を考慮することが極めて重要です。溶接のためのアクセス性を確保し、作業効率を低下させないためには、ロボットの機能記述表と軌道図を参照する必要があります。

現在、生産シミュレーションとテストは、ロボット・ティーチング・ソフトウェアを通じて行うことができる。これにより、プロジェクトの初期段階において、ロボットの溶接範囲、製品スペース、位置配置などを評価・確認することができる。ロボット生産に起因する潜在的な問題を事前に特定し改善することで、生産工程を最適化することができる。

シミュレーションやテストの初期段階では、ツーリング、外部軸、スライディングテーブルなどの外部機器の評価が不足しがちです。これは、これらのコンポーネントの変換に過剰なエネルギーを費やすことにつながり、プロジェクトサイクルを増加させ、企業に損失をもたらします。

したがって、工具、外軸、摺動テーブルなどの外部設備を事前に評価することが不可欠である。

溶接工具は、プロジェクト全体の進行において重要な役割を果たす。

金型設計は、経験の積み重ね、機械的・電気的知識、製品への深い理解が必要なテーマです。溶接工具の設計に対応する方法を提供することを目指しています。

一般に、ロボットは大規模生産向けの標準的で再現性の低い製品に適している。そのため、ロボットの繰り返し位置決め精度の一貫性を含め、溶接ツールの設計に一貫性を持たせる必要がある、 締め付け シーケンス、位置決め精度、剛性、位置決め要件が重要である。

金型内での溶接製品の位置決め精度を確保し、溶接応力と溶接後の変形を制御することが不可欠であり、これには適切な剛性が要求される。

ほとんどの溶接工具は、空気圧、油圧、電気、または手動サポート空気圧構造によって配置されています。技術の進歩に伴い、磁気固定も考えられるが、磁気バイアスブローのない特殊な工具にのみ使用し、実際の状況に応じて選択すべきである。

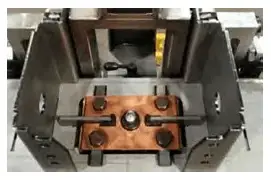

さらに、赤銅や合金材料は、製品の放熱性や剛性を向上させるために、特殊なガスケット(図2および図3参照)を作るためによく使われる。

図2 特殊素材モジュール

図3 銅素材モジュール

ポジショナーはロボットの外部軸として使用される。その 位置決め精度回転精度は、ロボットの繰り返し位置決め精度と溶接品質に直接影響し、ひいては最終製品の品質に影響する。

溶接工具付きポジショナーの設計前段階では、工具と溶接される製品の重量を含む負荷を考慮する必要があります。過重な状況を避けるには、バックラッシュが小さく回転精度の高い減速機、歯車、リングギアを選択することが不可欠です。これにより、ポジショナーの回転慣性が低減され、加減速の応答が速くなり、最終的に要求精度が向上します。

表2にポジショナーのパラメータ情報を示す。

表 2 ポジショナーのパラメータ情報

| ダブルシートシングルロータリーポジショナー(セット) | |

|---|---|

| 外軸 | ABB 社外シャフト MU200 |

| 耐荷重 | 200Kg |

| 工具ローディングテーブルの高さ | 850mm |

| ポジショナーの精度 | 回転中心半径は500mm |

| 繰り返し位置決め精度 | ±0.15mm |

溶接システムには、溶接プロジェクトの要件に応 じて、以下の部品を含めるべきである: 溶接パワー 溶接電源、ワイヤ送給装置、溶接ガン、冷却システム(一部は溶接電源に統合)、ガン洗浄システム、ワイヤ切断システム、衝突防止システム。

特定の要件がある場合、溶接の品質と効率を向上させるために、追加的な設備補助システムを検討することができる。これには、レーザー位置パトロール、目視追跡、原点TCP校正、その他類似のシステムが含まれる。

すべてのオートメーション・プロジェクトは、問題や課題に遭遇する可能性が高い。この記事では、ルーチン・プロセス中に発生する最も一般的な問題のいくつかに焦点を当て、それらを説明しました。

手作業による金型製作は、一部の企業で溶接に使用されている一般的な生産方式である。しかし、ものづくりの観点からは、人間の柔軟性はロボットよりも高く、人間の頭脳はロボットよりも優れた制御能力を持つ。

溶接中、溶接工は溶接プールと溶接トーチの軌跡を観察することで、いつでもプロセスを調整することができる。対照的に、ロボットはあらかじめ決められたプログラムに従って溶接を行うため、手動工具の単純なコピーとなり、調整と追跡に課題が生じる可能性がある。

また、ロボットは大量生産に使われるため、不良品や手戻り品が大量に発生し、生産効率にバラツキが生じるリスクがある。

ツーリングのアイデアは手動ツーリングから学ぶことができるが、製造ニーズの観点から強度と再現性を考慮する必要がある。これは、特殊な工程を経るか、ロボットの要求に合わせて金型設計を変更することで実現できる。

先に述べたように、プロジェクト評価前の不完全な識別と工具設計の遅れが、溶接工程中のいくつかの溶接の完了を困難にした。さらに、船型溶接から鉛直下向き溶接に切り替える必要があるなど、いくつかの溶接位置が適切でなかったため、以下のような問題が生じた。 溶接不良 製品の品質。

こうした問題に対処するためには、溶接前にシミュレーションを行い、ロボットの指示を十分に理解する必要がある。

溶接パラメーターと溶接順序を含むロボット溶接プロセスは、手動溶接とは異なる。ロボットの出力パラメーターは一般的に安定している。

マニュアルのコピー 溶接パラメータ や工程をロボットに適用することは、溶接変形を増大 させる可能性があるため、適切でないかもしれない。したがって、ロボット製造の特殊性を考慮した上で、プロジェクトの検討に基づいて溶接工程を再評価することが極めて重要である。

ロボットは原材料の変化に非常に敏感である。したがって、ロボット溶接を使用する場合は、溶接原料の制御を考慮しなければならない。

したがって、企業やプロジェクト・マネージャーは、ロボットが生産における手作業を代替することができるだけではないことを理解することが重要である。

ロボットは様々な産業で幅広く使用されており、溶接ロボットもその一つである。溶接ロボットは、他のタイプのロボットと比較して、独自の特徴を持っています。

ロボット・ワークステーションによって企業の製品の効率と品質を向上させ、労働集約度を削減するためには、原材料管理、設備選定、工程確認、人材育成などに注意を払う必要がある。

しかし、企業の観点からすれば、オートメーション・ソリューションの準備と製造は一朝一夕にできるものではない。その影響力と意義は、人間を機械に置き換えることにとどまらず、産業全体をアップグレードすることも含まれる。これには、技術と経験に投資し、それを品質と市場価値で還元することが含まれる。