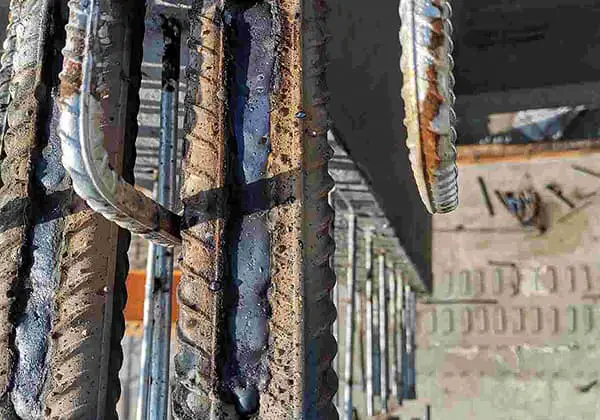

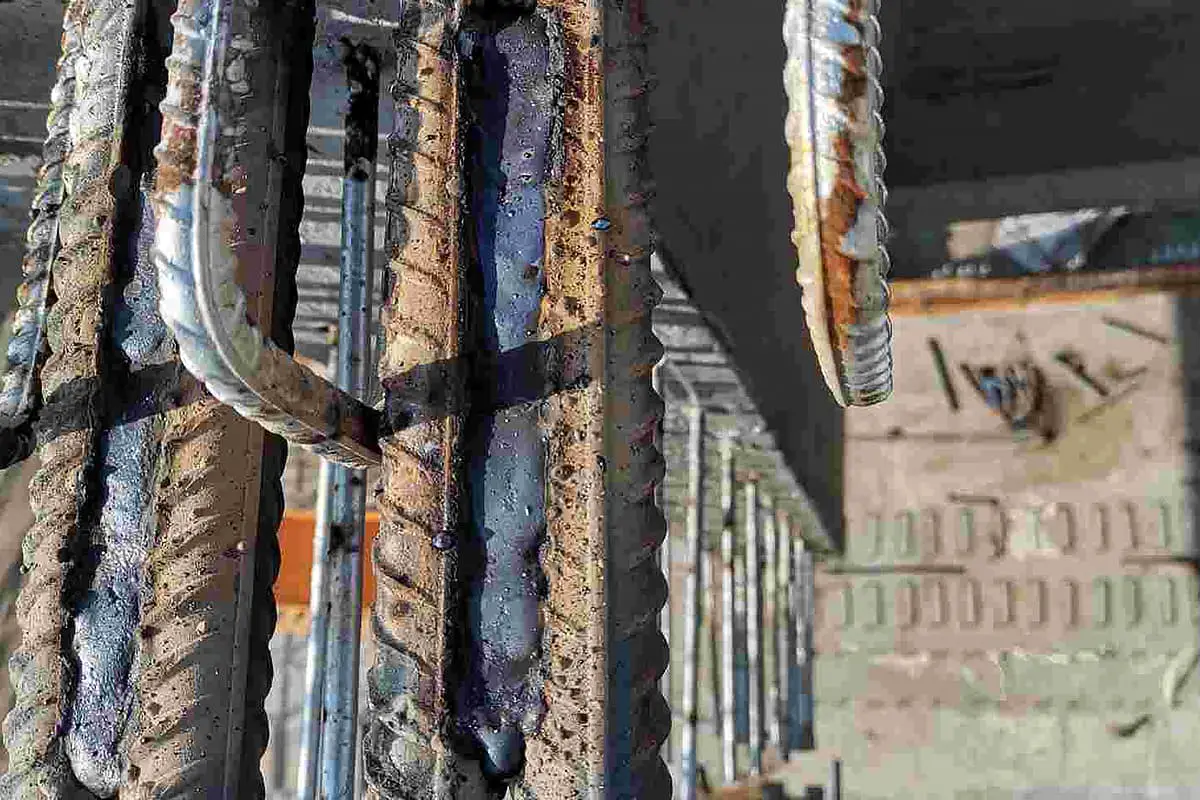

綿密な計画にもかかわらず、一部の鉄筋工事が失敗するのはなぜか?溶接の欠陥が原因となり、構造上の重大な問題を引き起こしている可能性があります。この記事では、アンダーカットやポロシティなど、鉄筋工事でよく見られる6つの溶接欠陥を取り上げ、その原因、影響、防止方法について説明します。これらの欠陥を理解することで、より強固で信頼性の高い建設プロジェクトを実現することができます。これらの欠陥を最小限に抑え、構造物の耐久性と安全性を高めるための実践的なヒントをご覧ください。

補強工法は構造工学において重要なプロセスであり、多くの近代的な建築物やインフラ・プロジェクトの骨格を形成している。この工法には通常、補強材の製作、正確な位置決め、結束、設置、溶接など、いくつかの重要な手順が含まれます。各工程は、最終的な建築物の構造的完全性と耐荷重性を確保する上で重要な役割を果たします。

これらの手順の中でも、溶接の品質は、補強構造の全体的な品質と性能に直接影響する、特に重要な要素として際立っています。高品質の溶接は、適切な応力分布を確保し、構造上の弱点を防ぎ、補強部材の耐久性を向上させます。補強構造の最適な強度と長寿命を保証するためには、溶接工程は、米国溶接協会(AWS)または同等の国際機関によって設定された基準などの厳格な基準を遵守する必要があります。

適切な溶接電極の選択、適切な入熱の維 持、完全な融合の確保など、適切な溶接技 術は、鉄筋間に強靭で信頼性の高い接合部 を形成するために不可欠である。さらに、望ましい溶接品質を達成し、亀裂や耐 疲労性の低下などの問題を防ぐためには、環境条 件、材料特性、溶接後の処理などの要因を注意深く考 慮する必要がある。

外観欠陥(表面欠陥)とは、器具に頼らずにワークの表面から検出できる欠陥を指す。

一般的な外観上の欠点には、アンダーカット、溶接巣、陥没などがある、 溶接歪み片面溶接では、表面にポロシティやクラックが発生し、ルートが不完全に貫通することがある。

溶接トウに沿って母材部分に形成される溝やグルーブを指す。溶融金属が溶接部の端まで十分に充填されな かったために生じる。 溶接継ぎ目 アークが溶接シームの端を溶かした後。

アンダーカットの主な原因

アーク熱の高さ、つまり電流が大きすぎ、速度が遅すぎる。 溶接速度アンダカットの原因となる。電極と被加工物の間の角度が正 しくない、無理な揺れ、アークが長すぎる、 溶接順序に無理がある、などはすべてアンダ ーカットの原因となる。

直流溶接のアーク・ブローも、アンダーカットの 原因となる。溶接姿勢(垂直、水平、頭上)によっては、アンダーカットを悪化させる。

アンダーカットは母材の有効断面積を減少させ、構造物の耐荷重性を低下させ、また応力集中を引き起こし、亀裂の原因となる。

アンダーカットの防止:

作業姿勢を正し、適切な規格を選択し、適切な溶接方法を採用することで、アンダーカットをなくすことができる。

直流溶接の代わりに交流溶接を使用することで、角度のある溶接部のアンダーカットを効果的に防ぐことができる。

溶接部の液体金属は、溶融されずに加熱不足の母材上に流れ込むか、溶接のルートから溢れ出し、冷却後に未溶融の金属腫瘍を形成し、これを溶接腫瘍と呼ぶ。

溶接仕様が強い、電極の溶融が速すぎる、電極の品質が悪い(芯ずれなど)、不安定である。 溶接電源 特性や誤った操作姿勢は、溶接腫瘍を引き起こしやすい。

溶接腫瘍は、水平、垂直、頭上で形成されやすい。

溶接腫瘍は、しばしば不完全な融合やスラグ封入欠陥を伴い、これが亀裂の原因となる。

同時に、溶接腫瘍は溶接部の実寸を変化させ、応力集中を引き起こす。パイプ内部の溶接巣は、その内径を減少させ、流体の流れに閉塞を引き起こす可能性がある。

溶接腫瘍の予防対策

溶接中は溶接部を平坦に保ち、仕様を正しく選 択し、オフセンターのない電極を選択し、合理的 に作業すること。

孔食は、溶接面や裏面の母材より低い部分を指す。

孔食の主な原因は、電極(溶接ワイヤ)がアーク終 端時に短時間停止しないことである(その結果 生じる孔食をアーク・ピットと呼ぶ)。頭上、垂直、水平の位置で溶接する場合、内 部孔食は裏側の溶接部の付け根でよく発生する。

孔食は溶接部の有効断面積を減少させ、アーク・ ピットには通常、アーク・ピット・クラックとアーク・ ピット収縮空洞がある。

孔食防止対策:

電流減衰システム付きの溶接機を使用する。 フラット溶接 アーク・ピットを埋めるために、アークを終端するとき に電極を溶融池に短時間とどまらせるか、円形に振らせる。

不完全溶込みとは、溶接部表面に連続的または断続的 な溝ができることを指す。充填金属の不足が不完全溶け込みの根本的原因 である。

溶接仕様が弱く、電極が薄すぎたり、操作が不適切だと、溶け込みが不完全になることがある。

不完全な溶け込みは溶接部を弱くし、応力集中を 起こしやすくする。同時に、溶接の仕様が弱いと冷却速度が増し、気孔、亀裂、その他の欠陥の原因となる。

不完全な浸透を防ぐための対策:

溶接電流を増やし、カバーパス溶接を追加する。

バーンスルーとは、溶接中に溶融深さがワークの厚さを超え、溶融金属が溶接部の裏側から流れ出て穴のあいた欠陥ができることをいう。

溶接電流が高すぎたり、速度が遅すぎたり、 溶接部にアークが滞留したりすると、すべてバーンスルー 欠陥の原因となる。ワーク間のギャップが大きすぎたり、開先が小さすぎ たりする場合も、バーンスルーが発生しやすい。

ボイラー圧力容器製品では、バーンスルーは許されない。バーンスルーは溶接部を完全に破壊し、接合部の接続と耐荷重性を失わせる。

予防と管理対策:

より小さな電流と適切な溶接速度を使用し、アセンブリー・ ギャップを小さくし、溶接部の裏側に裏当てやプラグを追加 する。使用方法 パルス溶接 バーンスルーを効果的に防ぐことができる。

(1) 成形不良

溶接の外観と幾何学的寸法が要求事項を満たしてい ない。溶接部の高さが高すぎたり、表面に凹凸があ ったり、溶接部の幅が広すぎたり、母材への移 行が悪かったりする。

(2) ズレ

2つのワークピースが厚さ方向に互いにずれているが、これは溶接の表面欠陥と組立成形の欠陥の両方として見ることができる。

(3) 崩壊

片面溶接では、過剰な入熱と溶融金属の多さにより、溶融金属が溶接部の裏側に倒れ込み、成形後に溶接部の裏側が突出し、表側が倒れる。

(4) 表面空隙と収縮空洞

(5) 各種溶接変形 角度の変形、ねじれ、波の変形なども含まれる。 溶接欠陥.角度変形もまた、組立成形の欠陥である。

ポロシティとは、金属が凝固する前に排出され なかった溶融池のガスによって溶接部に形成される空洞 のことである。

ガスは、外部環境から溶融池に吸収されるか、溶接冶金プロセス中に発生する。

1.空隙率の分類

空隙はその形状によって、球状の空隙とワーム状の空隙に分類される。

気孔の数によって、単一気孔とクラスター気孔に分けられる。クラスター気孔には、均一に分布した気孔、密に分布した気孔、線状に分布した気孔がある。

気孔内のガス組成によって、水素気孔、窒素気孔、二酸化炭素気孔、一酸化炭素気孔、酸素気孔などがある。溶融溶接時に発生する気孔は、主に水素気孔と一酸化炭素気孔である。

2.空隙形成のメカニズム

室温で固体状態の金属への気体の溶解度は、高温で液体状態の金属への溶解度の10分の1から100分の1に過ぎない。

溶融プールの金属が凝固する際、大量のガスが金属から逃げる必要がある。凝固速度がガスが逃げる速度より大きいと、気孔が形成される。

3.空隙の主な原因

母材や充填金属の表面に錆や油汚れが付着している。 溶接棒 錆、油汚れ、溶接棒やフラックスの皮膜に含 まれる水分が高温で分解してガスになり、溶融金属 中のガス含有量を増加させるためである。

溶接エネルギーが低すぎると、溶融池の冷却速 度が速くなりすぎ、ガスが逃げにくくなる。溶接金属の脱酸が不十分な場合も、酸素ポアを増 加させる。

4.多孔性の危険性

気孔は溶接部の有効断面積を減少させ、溶接部を緩 くするため、接合部の強度と塑性変形を低下させる。また、漏れの原因にもなる。

気孔も応力集中を引き起こす要因である。水素気孔は低温割れを促進する可能性がある。

5.空隙率対策

溶接ワイヤの表面、作業溝、およびその周辺に付着した油分、さび、水分、ごみを清掃する。

アルカリ性の溶接棒とフラックスを使用し、十分に乾燥させてください。

直流逆極性、ショートアークで溶接してください。

❹ 溶接前の予熱 冷却速度を遅くする。

❺ 溶接には、やや強めの仕様を使用する。

スラグ・インクルージョンとは、溶接後に溶接継ぎ目に残留スラグが残る現象を指す。

1.スラグ介在物の分類

金属スラグ介在物:溶接継目に残留するタングステンや銅などの金属粒子をいい、一般にタングステン介在物または銅介在物と呼ばれる。

❷ 非金属 スラグ・インクルージョン:溶接継ぎ目の未溶融フラックス・コーティングまたはフラックス、硫化物、酸化物、窒化物の残留物を指す。冶金反応が不完全な場合、スラグの除去は困難である。

2.スラグ介在物の分布と形状

一点状のスラグ・インクルージョン、線状のスラグ・インクルージョン、鎖状のスラグ・インクルージョン、緻密なスラグ・インクルージョンがある。

3.スラグ混入の原因

上記の理由に基づき、スラグ巻き込みを防止するための対応策を講じる必要がある。

4.スラグ・インクルージョンの害

点状スラグ介在物の害は気孔の害と似ている。先端が鋭利なスラグ介在物は応力集中を発生させ、鋭利な先端は亀裂源にも発展し、より有害である。

溶接継ぎ目の原子結合が破壊され、新たな界面と隙間が生じることを亀裂と呼ぶ。

亀裂の大きさによって、3つのタイプに分けられる:

(1) 巨視的クラック:肉眼で確認できるクラック。

(2) マイクロクラック:顕微鏡でしか検出できない。

(3) 超微小クラック:高倍率の顕微鏡下でのみ検出可能で、一般に粒界クラックと結晶内クラックを指す。

製造温度の観点から、クラックは2つのカテゴリーに分けられる:

(1) ホットクラックAc3線付近で発生するクラック。一般に溶接直後に発生し、凝固割れとも呼ばれる。このタイプのクラックは主に結晶粒界で発生し、クラック表面には酸化色が見られ、金属光沢を失う。

(2)コールド・クラック............................ マルテンサイト 溶接後の変態温度M3は、一般に溶接後一定時間(数時間、数日、あるいはそれ以上)経過してから現れる。このため、遅れき裂とも呼ばれる。

亀裂が発生する理由によって、亀裂は次のように分けられる:

(1) 再加熱割れ:接合部が冷却後、500~700℃に再加熱されたときに発生する割れ。再加熱き裂は、析出強化材(Cr、Mo、V、Ti、Nbを含む金属など)の溶接熱影響部の粗粒域で発生し、一般に融着線から熱影響部の粗粒域に進展し、粒界割れ特性を示す。

(2)層状引裂は主に圧延過程で鋼中に硫化物(MnS)やケイ酸塩などの不純物が混入し、異方性を形成することによる。溶接応力や外部拘束応力下では きんぞくひびわれ 不純物の圧延方向に沿って。

(3) 応力腐食割れ:応力と腐食媒体の複合作用によって生じる割れ。応力腐食割れ 残留応力 応力腐食割れは、主に溶接部の構造と形態に関係する。

特に ひび割れその被害は壊滅的である。世界の圧力容器事故のほとんどは、不合理な設計や不適切な設計に起因する一部のケースを除き、亀裂による脆性破壊が原因である。 材料選択.

ホットクラック(凝固割れ)

(1) 凝固亀裂の生成メカニズム

ホット・クラックは溶接金属の凝固後期に発生し、敏感 な温度範囲は一般に固相線付近の高温域である。

最も一般的なホット・クラックは凝固割れで、 溶接金属の凝固過程で、低融点共晶を生成する不純 物が晶出偏析によって粒界に濃化し、いわゆる "液膜 "を形成することで発生する。

特定の敏感な温度範囲(脆性温度範囲とも 呼ばれる)では、その強度は非常に小さく、溶接 凝固収縮による引張応力によって割れ、最終 的に亀裂を形成する。凝固亀裂は、最も一般的に溶接の中心長さに沿って長手方向に発生し、縦亀裂と呼ばれる。

横割れと呼ばれる、溶接部内部の2つの柱状 結晶の間に発生することもある。アーク・ピット亀裂も凝固亀裂の一種で、一般的な高温亀裂である。

ホットクラックは通常、粒界に沿って発生し、一般的にガス中で発生する。 溶接継手 炭素鋼、低合金鋼、オーステナイト系ステンレス鋼など、不純物の多い材料。

(2) 凝固亀裂に影響する要因

の影響 合金元素 や不純物元素が増加する:炭素元素や硫黄、リンなどの不純物元素の増加は、敏感な温度範囲を拡大し、凝固割れの機会を増加させる。

冷却速度の影響:冷却速度を上げると、晶析偏析の程度が大きくなり、晶析温度範 囲が広くなるため、凝固割れが発生しやすくなる。

結晶化応力と拘束応力の影響:脆性温度域では金属の強度が極端に低く、溶接応力によって金属部品によっては引張応力が発生する。引張応力があるレベルに達すると、凝固割れが発生する。

(3) 固化ひび割れ防止対策

硫黄やリンなどの有害元素の含有量を減らし、より低含有量の材料を使用する。 炭素含有量 溶接用。

柱状晶や偏析を減らすために、一定量の合金元素を加える。アルミニウム、ジルコニウム、鉄、モリブデンなどの元素は、結晶粒径を微細化することができる。

低融点物質を溶接部の表面に浮遊させ、溶接部 内に存在させないようにする。

溶接仕様を合理的に選定し、予熱と後熱を採用して冷却速度を下げる。

❺ 適正な組立順序を採用し、溶接応力を軽減する。

再加熱クラック

(1) 再加熱クラックの特徴

再加熱クラックは、溶接熱影響部の過加熱された粗粒 領域で発生する。溶接後熱処理などの再加熱の過程で発生する。

再加熱クラックの製造温度範囲:炭素鋼および 合金鋼 550~650℃;オーステナイト系ステンレス鋼~300℃。

再加熱クラックは粒内クラック(粒界に沿ったクラック)である。

析出硬化鋼で最も発生しやすい。

溶接残留応力に伴うもの。

(2) 再加熱クラックのメカニズム

再加熱割れのメカニズムにはいくつかの説明があるが、モデル破壊説の説明は以下の通りである:溶接部近傍では、高温熱サイクルの作用により、強化相炭化物(鉄炭化物、炭化物、クロム炭化物、ミスプレース炭化物など)が結晶内の転位部に析出し、内部強化強度が粒界強化強度よりはるかに高くなる。

特に強化相が結晶粒内に均一に分布している場合、結晶粒内部の局所的な調整が妨げられ、結晶粒全体の変形も妨げられる。

このため、応力緩和による塑性変形は主に粒界金属が負担することになり、粒界応力が集中して亀裂が発生する。

(3) 再加熱クラックの防止

金属元素の強化効果と再加熱割れへの影響に注意する。

合理的な予熱、または冷却速度を制御するための後加熱の採用。

残留応力を低減し、応力集中を避ける。

焼戻し処理中は、リヒートクラックの影響を受けやすい温度域を避けるか、この温度域での滞留時間を短くする。

コールドクラック

(1) コールド・クラックの特徴

コールド・クラックは低温で、溶接後時間が経過してから発生するため、遅れクラックとも呼ばれる。

主に熱影響部で発生し、次のような場合もある。 溶接部.

コールド・クラックには、粒界クラック、粒界貫通クラック、あるいは両者の混合クラックがある。

コールドクラックによる部品の破損は、典型的な脆性破壊です。

(2) コールドクラックのメカニズム

硬化組織(マルテンサイト)は、金属の塑性埋蔵量を減少させる。

継手の残留応力によって溶接部が引っ張られる。

関節内には一定量の水素が存在する。

水素含有量と引張応力は、低温亀裂(ここでは水素誘起亀裂を指す)の形成における2つの重要な要因である。

一般に、金属内部の原子配列は完全な秩序ではなく、微細な欠陥を多く含んでいる。引張応力が作用すると、水素が拡散して高応力領域(欠陥領域)に蓄積する。水素濃度があるレベルに達すると、金属内の原子間の結合が破壊され、微細なクラックが発生する。

連続的な応力の作用により、水素は絶えず蓄積し、微視的なクラックは絶えず拡大し、やがて巨視的なクラックに発展し、最終的には破断する。限界水素濃度と限界応力値が、冷間クラックの発生を決定する。

接合部内の水素濃度が臨界水素濃度以下、または加わる応力が臨界応力以下であれば、コールドクラックは発生しない(つまり、遅れ時間が無限に長い)。すべてのクラックの中で、コールドクラックは最も有害である。

(3) コールドクラック防止対策

低水素のアルカリ電極を使用し、100~150℃で厳重に乾燥・保管し、取り出したらできるだけ早く使用する。

を増やす。 予熱温度後加熱措置を採用し、層間温度が予熱温度より低くならないようにし、合理的な溶接仕様を選択し、溶接部に硬化組織が形成されないようにする。

溶接変形と溶接応力を減らすために、妥当な溶接順序を選ぶ。

溶接後、適時に脱水素熱処理を行う。

不完全溶込みとは、母材が溶融せず、溶接金属が継手の根本に入り込まない現象を指す。

(1) 溶接電流が低く、溶け込み深さが浅い。

(2) 不適切な溝と隙間のサイズ、大きすぎる鈍いエッジ。

(3) マグネットブローの影響。

(4) 過度の電極偏心。

(5) 中間層と溶接ルートの清掃不良。

不完全溶け込みの危険性の一つは、溶接の有効断面積 が減少し、接合強度が低下することである。

さらに、不完全貫通による応力集中がもたらす害は、強度低下による害よりもはるかに大きい。不完全な貫通は 疲労強度 溶接部の

不完全な浸透は、クラックの原因となり、これは、次の製品の重要な原因となる。 溶接不良.

不完全溶け込みによる応力集中がもたらす害は、強度 低下がもたらす害よりもはるかに大きい。不完全溶け込みは、溶接部の疲労強度を著しく低下させる。

溶接電流を大きくすることは、不完全な溶け込みを防ぐ基本的な方法である。また、アングル・ジョイントを溶接する場合、磁気ブローを防止するために直流ではなく交流を使用すること、開先を合理的に設計し、クリーニングを強化すること、短い電流を使用することなどが挙げられる。 アーク溶接 対策もまた、不完全な浸透を効果的に防ぐことができる。

融合不足とは、溶接金属と母材、または溶接金属と溶接金属が融合していないという欠陥を指す。

融合の欠如は、その場所によって、溝内での融合の欠如、層間での融合の欠如、根元での融合の欠如の3種類に分けられる。

(1) 溶接電流が低すぎる。

(2) 溶接速度が速すぎる。

(3) 電極の角度が正しくない。

(4) アークブロー現象が発生する。

(5) 溶接が下り坂にあり、溶けなかった母材が溶けた鉄で覆われている。

(6) 母材表面が汚染物質や酸化物の影響を受け、蒸着金属と母材との融着に影響を及ぼす。

融着不足は面積型欠陥である。溝部での融着不足と根元部での融着不足は、いずれも運搬断面積を著しく減少させ、深刻な応力集中を引き起こす。その有害性はクラックに次ぐ。

より大きな溶接電流を使用すること、溶接作業を正しく行うこと、開先の清浄度に注意することが、融合不足を防ぐ有効な対策である。

(1) 化学組成または微細構造 溶接継手 は条件を満たしていない:

不適切なマッチング 溶接材料 と母材が接触したり、溶接工程で元素が燃 焼したりすると、溶接金属の化学組成が変化し たり、要件を満たさない微細組織になったりしやす い。

その結果、溶接継手の機械的特性が低下し、継手の耐食性にも影響を及ぼす可能性がある。

(2) オーバーヒートと焼き付き:

溶接仕様が不適切な場合、熱影響部が長時間高温に留まることになり、結晶粒が粗大化し、その結果、過熱された微細組織が発生する可能性がある。

さらに温度が上昇し、その時間が長くなると、酸化や粒界の局所的な溶融が起こり、焼けたような微細構造になる可能性がある。

過熱は熱処理で解消できるが、焼けは不可逆的な欠陥である。

(3) アンダービードのひび割れ:

溶接金属に隣接する母材または熱影響部に形成される亀裂で、溶接応力およびひずみと、抑制された異種の膨張および収縮率とが組み合わさって生じる。

スチール 溶接技術 鉄骨溶接技術の合理的な応用は、エンジニアリング・プロジェクトの具体的な条件に基づいて行われ、建築構造全体の安定性と安全性を確保する必要がある。

したがって、誰もが上記のことに注意を払うことが重要である。 スチール溶接 建設中の欠陥。