溶接された構造物が、その頑丈な外観とは裏腹に不具合を起こすことがあるのを不思議に思ったことはないだろうか。この記事では、溶接の隠された課題を掘り下げ、不均一な加熱と冷却がいかに応力、歪み、さらには構造物の破損につながるかを探ります。最後には、溶接品質に影響する主な要因と、これらの問題を軽減する方法をご理解いただけます。

溶接構造物は、産業界で広く使用されている一方で、主に溶接継手に関連する固有の課題がしばしば発生します。これらの課題は、いくつかの重要な分野に分類することができます:

1.残留応力と歪み:

溶接工程では、局所的な高熱とそれに続く 急冷が発生するため、熱膨張と熱収縮が一様にな らない。この熱サイクルは、溶接構造物に残留応力と歪 みをもたらす。これらの問題は、寸法精度と美観を損ねるだけでなく、溶接後の作業を複雑にする。深刻な場合には、構造全体の完全性と耐荷重性が著しく損なわれる可能性がある。

2.微細構造の変化:

溶接継手は、溶融、凝固、熱影響部 (HAZ) の形成という3つの異なる段階を経て形成される。各相で材料の微細構造が変化し、機械的特性、 耐食性、疲労挙動が変化する可能性がある。特にHAZは、母材や溶接金属とは著しく異な る特性を示すことがある。

3.重要な財産の変更:

溶接は母材の特性を大きく変化させる。これらの変化には、強度、延性、靭性、硬度の変化が含まれる。合金によっては、析出硬化や結晶粒成長 が起こり、他の合金では過時効による軟化が見 られることがある。このような冶金学的変化を理解し、緩和す ることは、溶接構造物の望ましい材料特性を 維持するために極めて重要である。

4.応力集中と破壊モード:

溶接応力、特に残留応力は、さまざまな破壊メカニズムの重要な要因として作用する:

5.寸法の不正確さ:

溶接歪みは、溶接構造物の形状や寸法の変化として現れる。これは次のような事態を招く:

こうした歪みは、溶接構造物の製造品質、機能 性能、および耐用年数に大きな影響を与える可能 性がある。このような悪影響を最小化するために は、適切な継手設計、制御された入熱、溶接の 順番、溶接後の処理などの緩和策がしばしば必 要となる。

1.ディストーション

溶接における歪みとは、溶接工程特有の不均一な 加熱および冷却サイクルによって生じる、加工物の 意図しない形状および寸法の変化を指す。この現象は、材料の局所的な熱膨張と熱収縮、および熱影響部(HAZ)における相変態によって起こる。

2.ストレス

応力は、外部荷重や熱勾配などの他の要因に反応して材料内に作用する単位面積当たりの内部力として定義される。溶接では、応力は次のように表れます:

3.溶接応力と溶接歪み

溶接応力とは、溶接工程中および溶接後に溶接 部に発生する複雑な内部応力の体系を指す。このような応力は、以下から発生する:

溶接歪みとは、溶接応力の累積的影響によって生じる、溶接物の形状および寸法の測定可能な変化のことである。一般的な溶接歪みの種類には、以下のようなものがある:

溶接応力と歪みの相互関係を理解することは、溶接設計および加工工程で効果的な緩和策を実施する上で極めて重要である。

1.溶接部の不均一な加熱

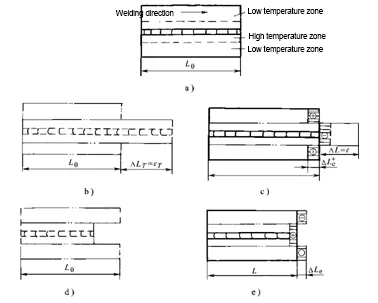

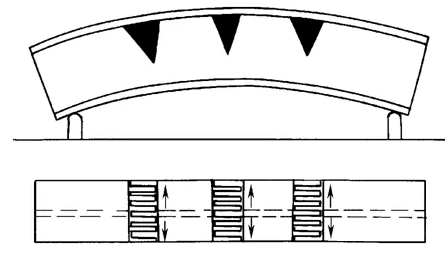

(1) 長尺ストリップの中央加熱による応力と歪み(サーフェシングと同様)

鋼帯中央部の加熱・冷却時の応力と歪み

(2)長尺材の片側加熱による応力と歪み(板端面浮上と同等)

片面の加熱・冷却時の応力と歪み 鋼板 エッジ

2.溶接金属の収縮

3.金属構造の変更

4.溶接部の剛性と拘束

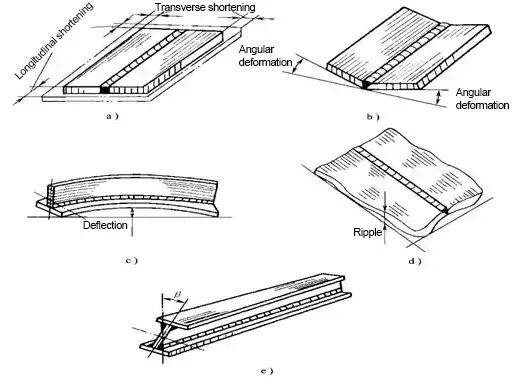

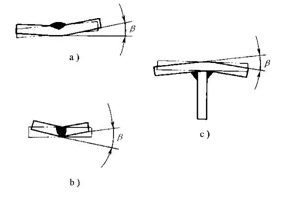

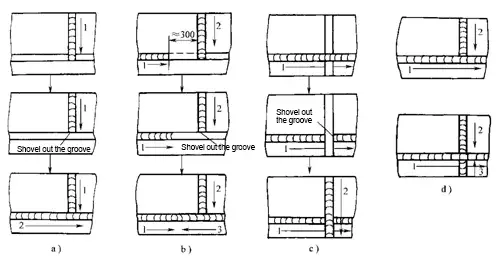

溶接ひずみは、収縮ひずみ、角度ひずみ、曲げひずみ、波ひずみ、変形ひずみの5つの基本形に分けられる。

溶接歪みの基本形

1).収縮率 ディストーション

溶接部の寸法が溶接前より短くなる現象を引け巣歪みという。

縦方向および横方向の収縮歪み

(1) 縦方向の収縮歪み

(2) 横方向の収縮歪み

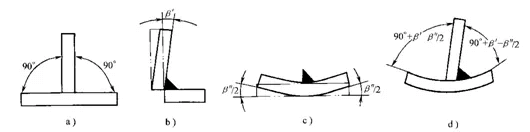

2).角度 ディストーション

角ひずみの根本的な原因は、板厚に沿った横方向の収縮の不均一な分布である。

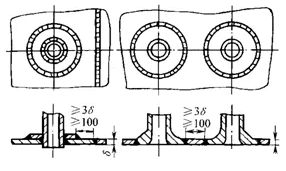

複数の関節の角度の歪み

T字型関節の角度歪み

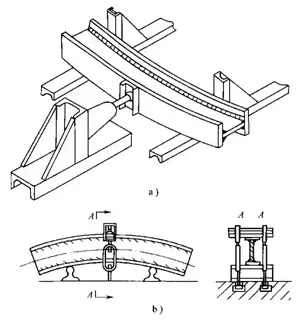

3).曲げ ディストーション

曲げ変形は、溶接部の中心線と構造部の中立軸が一致しないか非対称であること、および溶接部の収縮が溶接部の幅に沿って不均一に分布することによって生じる。

(1) 縦方向の収縮による曲げ歪み

溶接部の縦収縮による曲げ歪み

(2) 横方向の収縮による曲げ歪み

溶接部の横収縮による曲げ歪み

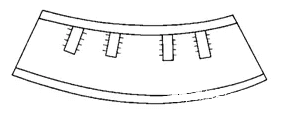

4).波の歪み

板厚6mm以下の薄板の溶接工程では、不安定歪みとも呼ばれる波状歪みがしばしば発生する。

溶接隅肉歪みによる波の歪み

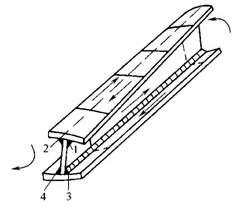

5).ディストーション

歪みの主な原因は、溶接隅肉部の歪みが溶接長さに沿って不均一に分布することである。

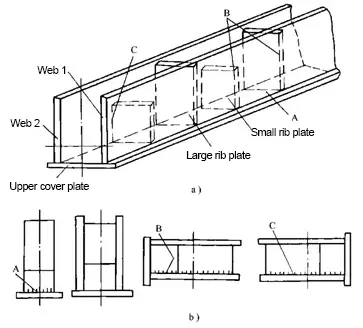

の歪み Iビーム

1).デザイン対策

(1) 合理的な溶接部の形状とサイズを選ぶ。

1) 最小の溶接サイズを選択する。

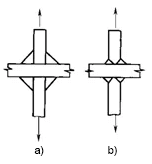

同じ耐力を持つクロスジョイント

2)妥当な溝の形を選ぶ。

Tジョイントの溝

(2) 溶接回数を減らす

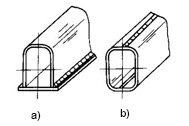

可能であれば、プロファイルやスタンピング部品が望ましい選択肢である。溶接部が多くて密集している構造物の場合、鋳造溶接継手構造を使用して溶接部の数を減らすことができる。さらに、壁板の厚さを増やしてリブの数を減らすか、リブ構造の代わりにプロファイル構造を使用すると、薄板構造の歪みを防ぐことができます。

(3) 溶接位置の合理的な配置

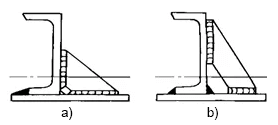

梁や柱などの溶接部品は、溶接部の偏心配置のために曲げ歪みが生じることが多い。

ボックス構造の溶接配置

歪みを防ぐために溶接位置を合理的に配置する。

2).プロセス対策

(1) 引当金の計上方法

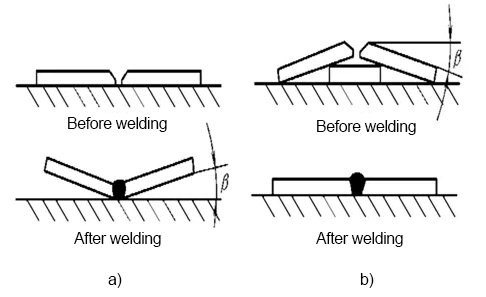

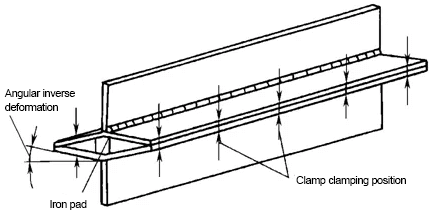

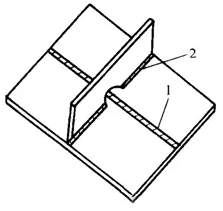

(2) 逆歪み法

平板の逆歪み法 突合せ溶接

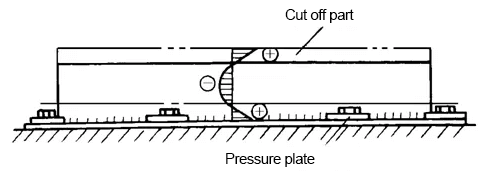

(3) 堅固固定法

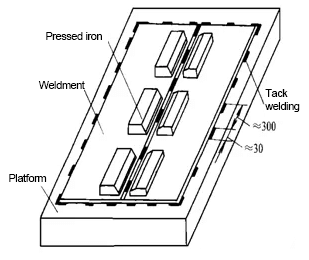

1) ウェルドメントをリジッドプラットフォームに固定する。

薄板スプライシング時の強固な固定

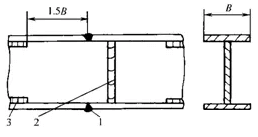

2) 溶接材は、より剛性の高い、あるいは対称的な構造に組み合わされる。

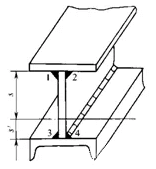

T形鋼の強固な固定と歪み防止

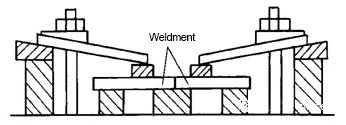

3) 溶接固定具は、構造物の剛性と拘束力を高めるために使用される。

突合せ接続時の強固な固定

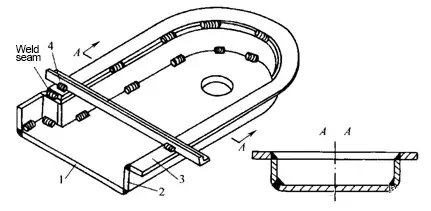

4) 構造物の拘束力を高めるために仮支柱を使用する。

シールド溶接時の一時的なサポート

(4) 適切な組立順序と溶接順序を選択する。

組立溶接の順序は、その歪みに大きな影響を与える。 溶接構造.

(1) 条件が許せば、大型で複雑な溶接構造物は、単純な構造でいくつかの部分に分割し、別々に溶接した後、全体として組み立てる。

(2) 溶接部は、できるだけ構造部の中立軸に近づける。

メインビームの組み立てと溶接

3) 溶接部が非対称に配置された構造物では、組立溶接の際、溶接部の少ない側を先に溶接する。

プレス上型の溶接順序

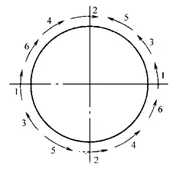

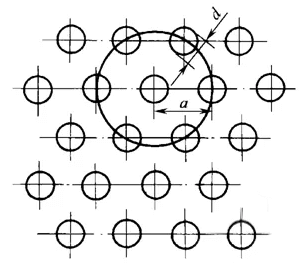

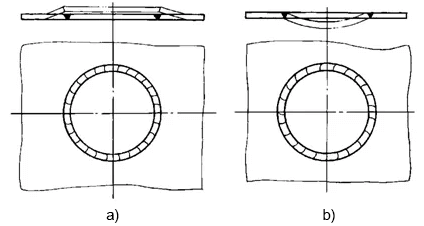

4) 溶接部が左右対称に配置された構造物は、均等な溶接工によって左右対称に溶接されなければならない。

円柱突合せ溶接の溶接順序

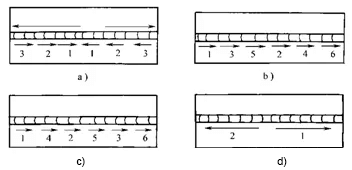

5) 長い溶接部(1m以上)を溶接する場合、下図に示す方向と順序を用いると、溶接後の収縮歪みを小さくすることができる。

(5) 合理的な選択 溶接方法 および溶接プロセスパラメータ

非対称断面構造の溶接

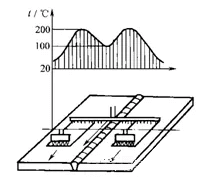

(6) ヒートバランス法

溶接の歪みを防ぐため、ヒート・バランス法を使用する。

(7) 放熱方法

1).手動補正

2).機械的矯正法

機械的矯正法による梁の曲げ歪みの矯正

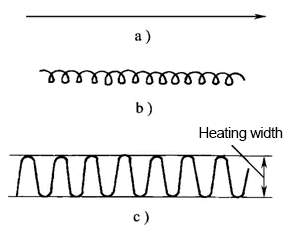

3).火炎加熱補正法

火炎加熱の方法には、点加熱、線加熱、三角加熱がある。

(1) スポット暖房

(2) リニア加熱

(3) 三角加熱

I形鋼の曲げ歪みの火炎修正

火炎加熱による溶接歪みの矯正は、以下の3つの要因に依存する:

(1) 暖房モード

(2) 加熱位置

(3) 加熱温度と加熱ゾーンの面積

1).ストレスの原因

(1) 熱応力

熱応力は、溶接工程中の不均一な温度分布から 生じる。溶接金属と周囲の母材が異なる速度で加熱および冷却されると、局所的な膨張と収縮が発生し、応力の発生につながる。

(2) 変形ストレス

相変態応力としても知られる変態応力は、加熱および冷却サイクル中の材料の組織変化に伴う体積変化から生じます。これは、マルテンサイト変態やベイナイト変態を起こす鋼材で特に顕著です。

(3) 塑性ひずみ応力

塑性ひずみ応力は、溶接中の熱勾配や拘束によっ て材料が局所的な降伏を起こすことで発生する。この不均一な塑性変形は、冷却後の残留応力状態に寄与する。

2).ストレスの存在時間によって

(1) 溶接過渡応力

溶接過渡応力は瞬間応力とも呼ばれ、溶接プロセス自 体で発生する。これは動的な応力状態であり、熱源が溶接経路に沿って移動する際に急速に進展し、温度分布および材料特性の連続的な変化を引き起こす。

(2) 溶接残留応力

溶接残留応力とは、溶接構造物が周囲温度まで 完全に冷却され、すべての外部荷重が取り除かれ た後に残る静的応力のことである。この応力は、溶接部品の機械的挙動と耐用年数に大きな影響を与える可能性があります。

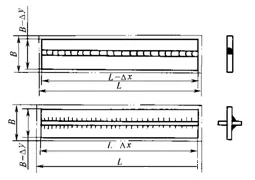

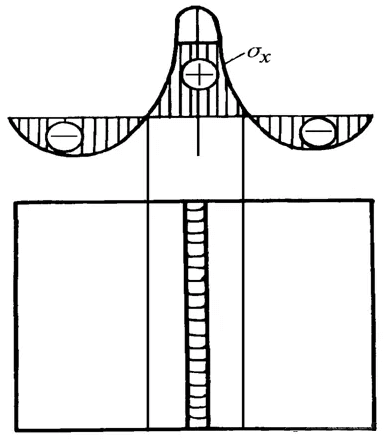

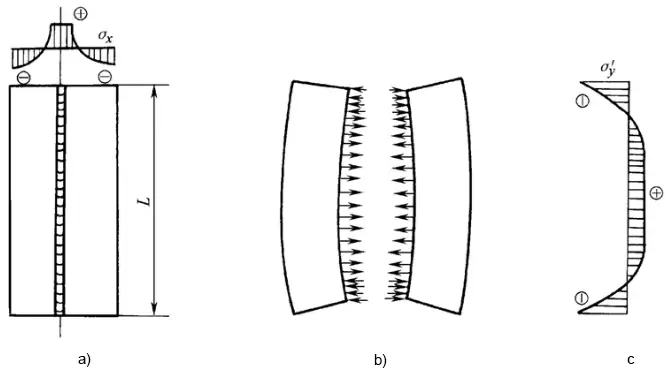

1). 縦方向の分布 残留応力 σx

溶接0x断面における突合せ継手の分布

2). 横方向の残留応力σyの分布

(1) 溶接部および隣接する塑性変形部の縦収縮による横応力は、σ'y

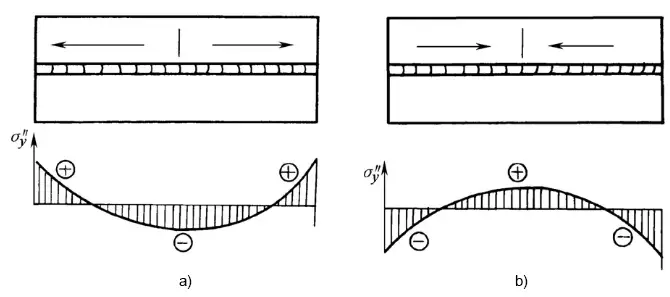

(2) 横方向の収縮による機械的応力 σ" y

σ "の分布溶接中のYの方向による分布

1). 構造強度への影響

2). 溶接加工の寸法精度に及ぼす影響

内部ストレス 機械加工によるリリースと歪み

3). 圧縮部材の安定性への影響

1).デザイン対策

1) 構造体の溶接部の数と大きさを最小限にする。

2) 溶接部の過度の集中を避け、溶接部間の距離を十分にとる。

ベッセルノズルの溶接

3) より剛性の低いジョイント形状を採用すること。

関節の剛性を下げる対策

2). プロセス対策

1)合理的な組立溶接順序と方向を採用する。

平面で溶接する場合は、溶接部の縦方向および横方向の収縮が 比較的自由になるようにしなければならない。

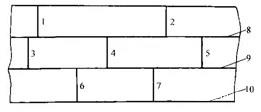

スプライシング溶接部の合理的な組み立てと溶接順序

収縮が最も大きい溶接部から先に溶接する。

カバープレート付き二重梁構造の溶接順序

運転中に最も大きな応力がかかる溶接部を最初に溶接する。

突き合わせI形鋼の溶接順序

平面交差溶接の場合、溶接部の交差部に大きな溶接応力が発生しやすい。

平面クロス溶接の溶接順序

突合せ溶接部および 隅肉溶接 が交差する。

2)予熱方法。

3) 冷間溶接.

4) 溶接部の拘束を減らす。

局所的な硬さを軽減し 内部応力

加熱 "ストレス・リリーフ・ゾーン "法の模式図

1). 熱処理方法

(1) 一体型熱処理

(2) 局所熱処理

2). 機械的延伸法

3). 温度差ストレッチ法

温度差引張法」による残留応力除去の模式図

4). ハンマー溶接

5). 振動方式

1).機械的方法

(1) 分割方法

セクショニング法では、溶接部品を注意深く小片に切断し、残留応力の解放と測定を可能にします。この破壊的手法により、溶接部および熱影響部(HAZ)全体の包括的な応力プロファイルが得られます。

(2) 穴あけ方法

この半破壊方法は、溶接部に小さな穴を開け、その結果生じるひずみ緩和を測定するものです。表面近傍の残留応力測定に特に有効で、さまざまな深さの応力分布データを得ることができます。

2).非破壊物理的方法

(1) 磁気方式

バルクハウゼンノイズ解析(BNA)や磁歪などの技術は、材料の磁気特性と応力状態との関係を利用しています。これらの方法は特に強磁性材料に適しており、迅速な現場測定が可能です。

(2) X線回折(XRD)

XRDは、ブラッグの法則の原理を利用して、残留応力による格子変形を測定します。この高精度の方法は非破壊で、優れた空間分解能で表面応力を測定できるため、複雑な形状やマルチパス溶接に最適です。

(3) 超音波法

これらの技術は、材料の応力状態に応じて超音波の速度が変化する音響弾性効果を利用しています。飛行時間型回折 (TOFD) 波と臨界屈折縦波 (LCR) 波は、厚い溶接部品の厚さ方向の残留応力測定に一般的に使用されています。

(4) 中性子回折

元のリストには記載されていませんが、中性子回折は厚い溶接部品の奥深くにある残留応力を測定するための強力な非破壊手法です。中性子回折は優れた浸透深度を提供し、複雑な形状や多相の材料に特に有効です。

溶接前に部品全体を均一に加熱することで、歪みの 原因となる熱差を大幅に減らすことができる。これは、オーブンまたは他の制御された加熱機構を使用することで達成できる。また、空気の流れを良くして部品を垂直に吊るすことで均一な冷却を確保することも、差収縮を防ぐために極めて重要である。

溶接前に金属を予熱することで、溶接部分とそれ以 外の部分の温度差を小さくすることができる。これにより、急激な膨張と収縮が最小限に 抑えられ、歪みの可能性が減少する。

強力なクランプは、溶接中に部品を所定の位置 に固定し、動きを防いでアライメントを維持すること ができる。不均一な応力が加わらないよう、クランプ を均一にかけることが重要である。ヒートシンク・クランプのような特殊なクランプ は、熱分布の管理にも役立つ。

特注の治具や冶具は、溶接中に部品を正確な 位置に保持することができるため、部品が動 くことがなく、歪みのリスクを低減できる。これらのツールは、生産環境における反復的な溶接作業に特に役立ちます。

ステッチ溶接は、連続溶接の代わりに一連の短い 溶接を使用する。この技法により、局部的な入熱量が減少し、特に反りが発生しやすい薄い素材では、過度の熱膨張や熱収縮を防ぐことができる。

バックステップ溶接は、溶接の溶着方向を変え、継手の端から始めて後方に移動させ、熱応力のバランスをとり、歪みを減らす。この技法は、収縮力の管理に有効である。

ハンマーで溶接ビードをピーニングすると、金属が 伸びて応力が緩和される。ピーニングのやり過ぎは、表面欠陥の原因と なるので注意しなければならない。

Dimide 1/4シリーズ・クランプなどのヒートシンク・クランプは、冷却フィン付きのアルミニウム製ジョーを使用して熱を逃がし、歪みを減らして溶接部を均一に冷却します。

SEC Industrial 社のような会社の機械は、溶接プロセスを綿密に制御することにより、正確で歪みのない溶接を実現します。これらの機械は、パイプライン建設やその他の産業用途の複雑な溶接に特に役立ちます。

溶接前に金属部品をしっかりとはめ合 わせることで、隙間を最小限に抑え、必要な 溶接金属を減らすことができる。部品の適切なはめ合いは、溶接された組立品の 構造的完全性とアライメントを維持するために 不可欠である。

溶接前に金属表面をクリーニングすることで、 溶接品質が向上し、歪みや欠陥が発生するリスクが 低減する。汚染物質は溶接プールに影響を与え、加熱と冷却 の不均一を引き起こす可能性がある。

溶接部の加熱と冷却を制御することで、より均一 な応力分布を実現し、残留応力を低減する。このプロセスには、溶接部を高温に加熱し、 制御された方法で冷却することが含まれる。

溶接部の近くにある銅のチルバーが余分な熱を吸収し、銅の高い熱伝導率のおかげで過熱を防ぎ、歪みを軽減します。

これらの実用的なヒントを実践し、適切なツールを活用することで、溶接工は歪みを効果的に管理し、最小限に抑えることができ、高品質で構造的に健全な溶接部品を確保することができる。

以下は、よくある質問に対する回答である:

溶接部の歪みの主な原因には、加熱と冷却の不 均一、残留応力、熱膨張と熱収縮がある。溶接中の不均一な加熱と冷却は、熱膨張と 熱収縮の差を引き起こし、歪みの原因となる。残留応力は、加熱と冷却の間に母材と溶接金属 に生じる圧縮応力と引張応力から生じる。溶接プールの加熱と冷却に伴う固有の熱膨張と熱収縮も、歪みの原因となる応力を発生させる。加えて、溶接技術および工程、材料特性、継 手準備、溶接サイズ、固定具およびクランプ、 入熱などの要因も、溶接歪みの程度に大きな影 響を与える可能性がある。これらの原因を理解することは、歪みを最小限に抑え、溶接部品の構造的完全性を確保するための効果的な戦略を実施する上で極めて重要である。

熱膨張と熱収縮は、溶接工程中の温度変化により、 溶接部の歪みに大きく影響する。金属は加熱されると膨張する。この膨張は、周囲の低温の金属によって抵抗 され、内部応力を発生させる。溶接部が冷えて凝固すると、金属は収縮し、 溶接部および熱影響部(HAZ)に収縮が生じる。この収縮は、より低温の母材 金属によっても抵抗され、金属の降伏強度を超え る引張応力および圧縮応力を引き起こし、永久 的な変形と歪みをもたらす。この歪みは、溶接条件と材料特性によって、縦、 横、または角度の歪みなど、様々な形で現れる。

溶接歪みの種類には、縦方向歪み、横方向歪み、角 度歪み、座屈、反り、回転歪み、ねじれ歪みなどが ある。縦方向の歪みは溶接部の長さ方向に発生し、 被加工材を短くする。横方向の歪みは溶接継ぎ目に垂直に発生し、継ぎ目の端 を引き寄せる。角ひずみは、不均一な横収縮によって溶接 部材間の角度を変化させる。座屈、反り、ゆがみは、複数のタイプの歪みが同時に発生する複雑な歪みで、金属が湾曲したり内側にへこんだりする。回転歪みには溶接線回りのねじれ運動が含まれ、ねじれ歪みは不均一な加熱と冷却から生じ、加工材にねじれを生じさせる。これらの歪みは、拘束、材料特性、溶接設計、 入熱、溶接手順などの要因に影響される。

溶接継手を設計し、歪みを最小限に抑えるには、い くつかの戦略を採用することができる。収縮力を増大させる過度の溶接を避けるため、 溶接継手のサイズを適切にする。溶接部を中立軸の近くに配置し、左右のバランスを 取ることで、てこの影響を軽減する。溶接順序は慎重に計画し、収縮力を打ち消す ために左右を交互に行う。断続溶接を使用し、溶接パスの回数を最小限に する。クランピングと固定具がアライメントの維持に役立 ち、部品のプリセットは収縮を考慮する。熱応力除去技術により、残留応力を低減する ことができる。入熱を減らすために溶接パラメーターを最適化 し、必要な溶接金属の量を最小化する設計上の 選択肢を検討する。これらのアプローチは、総 合的に溶接歪みの低減に役立つ。

溶接の歪みを減らすために、いくつかの技術を採用することができる:

これらの技術を取り入れることで、溶接工は歪みを大幅に減らすことができ、その結果、より正確で安定した溶接を行うことができる。

シールド・ガスの選択は、溶接金属の熱特性、熱 分布、アークの安定性、および全体的な溶接 形状に影響することで、溶接の歪みに大きく影響 する。アルゴン、ヘリウム、二酸化炭素、酸素の割合な どのシールド・ガスの組成は、冷却速度と熱伝導 率を変化させ、その結果、横方向および角度方向の収縮 の程度に影響を与える。例えば、アルゴンの割合が高いと冷却が遅くなり収縮が大きくなるが、ヘリウムは冷却を速め収縮を小さくすることができる。さらに、ガス流量を最適化することで、入熱を一定に保ち、歪みを最小限に抑えることができます。従って、適切なシールド・ガス組成を選択し、 最適な流量を維持することは、溶接の歪みを制御 し、高品質の溶接を実現する上で極めて重要であ る。