薄い金属板を溶接するとき、どのようにして反りを止めるのか。この記事では、熱や剛性といった溶接歪みの原因について掘り下げ、それを制御する実践的な方法を提案する。適切な溶接パラメーターの使用や、剛性の高い固定方法などのテクニックが探求されています。お読みいただくことで、溶接歪みの最小化と修正に関する貴重な洞察が得られ、溶接プロジェクトの品質と効率が向上します。

薄板部品」とは、一般的に、ステンレス鋼、亜鉛メッキ鋼板、トタンなど、厚さ4mm未満の鋼板を溶接して製造される部品を指します。当社の工場で生産されるこのような部品の例としては、ローラーリグの格納庫、ドライバーチャンバー、掘削機のドライバーチャンバーなどがあります。

薄板複合材料における溶接歪みの制御と回避には、高度な技術力が必要である。以下の考察は、私たちのコンセンサスに基づくものであり、あくまでも参考のためのものである。

アーク溶接は、急速な加熱と冷却を伴うプロセスであるため、溶接中または溶接後に不均一な歪みが生じる可能性がある。

影響を与える主な要因 溶接歪み は、熱変形と溶接部品の剛性である。溶接中の熱歪みは、部品の剛性によって制御され、圧縮塑性歪みと残留溶接歪みにつながる。

異なる 溶接方法 その結果、さまざまな熱歪みが生じる。

一般的に言って、自動溶接は手動溶接に比べてより集中し、より狭く、より歪みの少ない結果を生み出す。CO2ガス・シールドで細い溶接ワイヤと高い電流密度を使用する場合、CO2ガス中の熱の集中が生じます。 ガスシールド溶接 の方が歪みが少ない。

溶接歪みに影響を与える要因には、溶接電流、アーク電圧、および 溶接速度.

溶接歪みの量は、線エネルギーが増加するにつれて増加する。溶接電流とアーク電圧が高いほど溶接ひずみは大きくなるが、溶接速度を上げると溶接ひずみは小さくなる。

3つのパラメータのうち、アーク電圧は溶接歪みに大きな影響を与える。したがって、自動溶接で低電圧、高速、高電流密度を使用すると、溶接歪みが小さくなる。

溶接の継ぎ目の数が多ければ多いほど、また断面のサイズが大きければ大きいほど、溶接の歪みは大きくなる。

連続溶接 と断続溶接では温度場が異なるため、熱歪みも異なる。

通常、連続溶接では歪みが大きくなり、不連続溶接では歪みが最小になる。

材料によって熱伝導率、比熱、膨張係数が異なるため、熱歪みと溶接歪みが異なる。

コンポーネントのサイズと形状

部品の剛性が高まると、溶接歪みは減少する。

タイヤクランプの用途

タイヤクランプは、部品の剛性を高め、溶接の歪みを減らすために使用できる。

組立溶接手順

集合 溶接工程 は、組み立てのさまざまな段階で部品の剛性と重心位置を変える可能性があり、これは制御部品の溶接歪みに大きく影響する。

一般に、部品は、緩い条件下では溶接歪みが大きく、厳しい条件下では溶接歪みが小さくなる傾向がある。

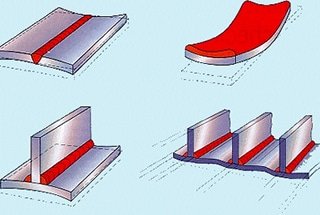

鋼構造物の溶接歪みは、全体的な歪みと部分的な歪みの2種類に分類できる。

全体的な歪みとは、溶接後の部品のサイズや形状の変化のことで、全体的なサイズの縮小をもたらす縦方向および横方向の収縮、曲げ歪み(ホギングやたるみなど)、その他の種類の歪みを含む。

部分的な歪みとは、溶接後に特定の部分に発生する歪みのことで、角度歪みや波状歪みなどが含まれる。

溶接残留歪みに影響する2つの主な要因は、溶接中の熱歪みと部品の剛性である。 溶接工程.その結果、溶接歪みを完全に除去することはできない。

溶接残留歪みを抑制するためには、薄板部品の設計と施工技術の両方を考慮しなければならない。薄板部品の設計は、強度と性能要件を満たすだけでなく、溶接歪みと労働時間を最小限に抑える必要があります。

スラブ接合部のレイアウトを最適化することは、 溶接歪みを減らす上で極めて重要である。継手の技術的特性も設計時に考慮する必要がある。これらの特性を無視すると、溶接歪みにつながりやすいからである。

溶接工程は、鉄骨構造物の建設において重要な側面であり、綿密に計画された溶接工程は、溶接歪みと応力集中を効果的に軽減することができる。

溶接歪みを抑制するために、以下の対策を講じる必要がある:

鋼構造物製作では、部材設計や施工技術によって溶接歪みを抑制する対策が講じられても、溶接歪みは避けられない。設計要件を超える溶接ひずみは修正しなければならない。

補正は、角ひずみ、曲げひずみ、波ひずみなどの特定のひずみの補正に限定される。縦方向や横方向の収縮のような全体的な歪みは、ブランキングや組み立ての許容範囲によってのみ補正できる。

鋼構造物の機械的矯正は、金属の硬化を引き起こしやすく、材料の埋蔵量を消費しやすいため、塑性の良い材料にのみ適している。実際には、大規模な油圧プレスや摩擦プレスを機械的矯正に使用することができる。

火炎矯正は、冷却された溶接金属部分に不可逆的 な圧縮と塑性変形を起こすことにより、部品全体の歪 みを矯正することができる。しかし、この方法は塑性も消費するため、脆い材料や塑性材料には注意して使用する必要がある。

火炎加熱の温度は適切に制御されなければならない。温度が高すぎると材料の機械的特性が低下し、低すぎると矯正効率が低下する。

冷却速度は補正効率に影響しないので、加熱中に水を噴霧して作業効率を向上させ、補正効果を高めることができる。

結論として、溶接歪みは鋼構造製作において避けられないものであり、効果的な方法と対策によってのみ制御することができ、公差要件を超える場合には修正することができる。これにより、鋼構造物の品質と経済性の両方が確保される。