小さな粒子が電子機器の性能を左右することを不思議に思ったことはありませんか?この記事では、溶接とはんだ付けにおける縁の下の力持ち、溶接フラックスの魅力的な世界を探ります。この極めて重要な材料が、どのようにして強力でクリーンな溶接を実現するのか、また、それが電子機器の品質にどのような意味を持つのかを学びましょう。シームレスな接続の背後にある科学に飛び込む準備をしなさい!

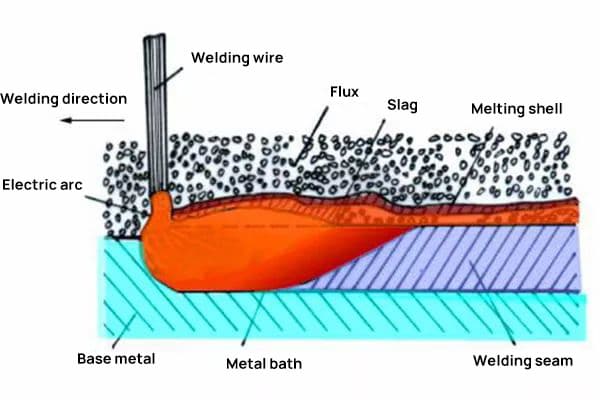

溶接フラックスは、溶接品質を向上させ、 溶接池を保護するために設計された複雑な化 合物を主成分とする、溶接プロセスにおける重 要な補助材料である。溶接中に加熱されると、この粒状物質は溶融して保護スラグとシールド・ガスを形成し、冶金処理と溶接の完全性に重要な役割を果たす。

溶接フラックスの組成は、特定の溶接用途に よって異なるが、通常、鉱物、ケイ酸塩、炭酸塩、 フッ化物、脱酸素剤の混合物を含む。電子機器組立などの用途では、フラックスに ロジンなどの有機化合物が含まれることもある。慎重に調合されたこの混合物は、複数の重要な機能を果たす:

フラックスの品質と組成は、溶接の完全性、耐食性、および製品全体の性能に直接影響します。精度と清浄度が最も重要な電子機器組立では、高品質のはんだ接合部を確保しながら、溶接後の洗浄要件を最小限に抑えるために、特殊な低残渣または無洗浄フラックスが採用されることがよくあります。

特定の母材、溶接プロセス、および最終用途 の要件に合わせた溶接フラックスの適切な選択と適 用は、最適な溶接品質を達成し、厳しい業界規 格を満たすために不可欠である。

溶接フラックスは、大理石、石英、蛍石などの鉱物と、以下のような化学物質の混合物から成る。 チタン 二酸化ガスとセルロースである。

溶接フラックスの主な用途は、サブマージアーク溶接とエレクトロスラグ溶接である。

関連記事 溶接の種類

過去数十年間、電子製品製造のはんだ付け工程では、ロジン、樹脂、ハロゲン化物含有活性剤、添加剤、有機溶剤を主成分とするロジン樹脂フラックスがよく使用されている。

このタイプのフラックスは、はんだ付け性が良く低コストであるが、溶接後の残渣が多い。この残留物にはハロゲン化物イオンが含まれており、徐々に電気絶縁性能の低下や短絡などの問題を引き起こす。

この問題を解決するためには、電子プリント基板に残留したロジン樹脂フラックスを洗浄する必要があるが、これは製造コストを上昇させるだけでなく、ロジン樹脂フラックス残留物の洗浄に使用される溶剤は主にフルオロクロロ化合物である。この化合物は大気中のオゾン層を破壊する物質であり、現在禁止・全廃されている。

しかし、さまざまな理由から、ロジン樹脂フラックスではんだ付けした後、フッ素系洗浄剤で洗浄する工程を採用している企業がまだ多く、効率が低く、コストが高く、深刻な環境汚染を引き起こしている。

市場でより多く使用され、グレードも高い無洗浄フラックスは、有機溶剤、天然樹脂およびその誘導体、合成樹脂界面活性剤、有機酸活性剤、防錆剤、共溶剤、皮膜形成剤で構成されている。

簡単に言えば、様々な固形成分を様々な液体に溶かすことによって形成される均質で透明な混合溶液であり、各成分は異なる割合と機能を持つ。

有機溶剤:

1種類または数種類のケトン、アルコール、エステルの混合物で、よく使われるものにはエタノール、プロパノール、ブタノール;アセトン、トルエン・イソブチルケトン;酢酸エチル、酢酸ブチルなどがある。

液体成分としての主な働きは、フラックス中の固形成分を溶かして均一な溶液を形成し、はんだ付けする部品にフラックス成分を適量均一に塗布しやすくすることであり、金属表面の軽い汚れや油分を洗浄することもできる。

| 構成成分 | 主要機能 | |

| 揮発性成分 | 溶剤 | 固形成分の粘度と分散の調整 |

| ソリッド・コンポジション | 樹脂 | 主成分、触媒はんだ機能 |

| 分散剤 | 分離防止、流動性特性 | |

| アクティベーター | 脱酸 | |

天然樹脂およびその誘導体または合成樹脂界面活性剤:

ハロゲン含有界面活性剤は活性が高く、はんだ付け性も良いが、ハロゲンイオンは洗浄が難しく、イオン残渣が多く、ハロゲン元素(主に塩化物)は腐食性が強いため、無洗浄フラックスの原料には適さない。

非ハロゲン含有界面活性剤の活性はやや弱いが、イオン残基は少ない。界面活性剤は主に脂肪酸系または芳香族系の非イオン界面活性剤である。主な機能は、はんだがリードの金属と接触する際に発生する表面張力を低下させ、表面のぬれ力を高め、有機酸活性剤の浸透を促進し、発泡剤としての役割も果たします。

有機酸活性剤:

コハク酸、グルタル酸、イタコン酸、サリチル酸、フマル酸、ヘプタン酸、リンゴ酸、コハク酸など、1種類または数種類のジカルボン酸または芳香族酸で構成され、主な機能は鉛足や溶融はんだ表面の酸化物を除去することであり、フラックスの主要成分の1つである。

防錆剤:

高温分解後の樹脂や活性剤などの固形成分の残留を低減。

共溶媒:

活性剤のような固体成分が溶液から脱離する傾向を防ぎ、活性剤の均一な分布が悪くなるのを防ぐ。

フィルム形成剤:

鉛のはんだ付け工程では、塗布されたフラックスが析出・結晶化して均一な皮膜を形成する。高温分解後の残渣は、皮膜形成剤の存在により、速やかに固化し、硬化し、粘着性を低下させることができる。

フラックスの作業原理は、様々な金属加工プロセスにおいて高品質な溶接を実現するための基本である。フラックスは、表面酸化物の除去、濡れ性の向上、母材と溶加材の強固な冶金的結合の促進に重要な役割を果たす。

溶接プロセス中、フラックスは化学反応によって 溶接材料の表面から酸化被膜を積極的に除去する。この洗浄作用は、主にフラックス組成物 内の活性剤によって行われる。これらの活性剤は、典型的にはハロゲン化物化合物または有機酸であり、金属酸化物を急速に分解・溶解し、接合用の清浄な表面を形成する。

同時に、フラックスは溶融はんだと母材間の表面張力を低下させます。この表面張力の低下は、フラックス配合物に含まれる界面活性剤の作用によって達成されます。表面張力を低下させることにより、フラックスは液体はんだの流動特性と濡れ性を大幅に向上させ、はんだが均一に広がり、接合部のわずかな隙間にも浸透することを可能にします。

フラックスの多面的な作用は、いくつかの主要な機能に分けることができる:

電子機器製造に使用されるようなウェーブはんだ付けアプリケーションでは、フラックスの濡れ作用が特に顕著になります。はんだ付けされた部品が溶融はんだの波から離れると、フラックスによる濡れによって余分なはんだがリード線やピンの下へスムーズに流れ落ちます。この作用は、隣接する接続部間のはんだブリッジや鋭いはんだスパイクの形成といった一般的な欠陥の防止に役立ちます。

フラックスの有効性は、特定の溶接プロセス、母材金属、および使用温度に合わせて調整されるその組成に大きく依存する。最新のフラックス配合は、性能を高め、環境への影響を低減し、ますます厳しくなる製造規制を遵守するために、しばしば高度な添加剤を組み込んでいる。

フラックスの機能:

(1) 溶接表面の酸化物や汚れを除去し、ろうの融点と表面張力を低下させる。これにより、最適なろう付け温度が迅速に達成され、プロセス効率が向上する。

(2) 溶融プールの周囲に保護雰囲気を作り、酸素や窒素 などの有害な大気ガスからシールドする。

(3) 液体ろうの粘性と流動特性を最適化し、適切な毛細管現象と接合ギャップの完全な充填を保証する。

(4) 母材および金属フィラー表面の金属酸化物と化学的に反応し溶解することで、効果的な濡れを促進し、接合界面での強固な金属結合の形成を促進する。

(5) 凝固中の溶接金属の上に保護スラグ層を形成 し、冷却中の再酸化を防止し、継手全体の完全性 に寄与する。

(6)界面張力を低下させることによってフィラーメタルと母材の両方の表面活性を高め、それによって溶融フィラーの濡れ性と広がりを改善する。

(7) 多くの場合、フラックスと金属の共晶混合物の 形成を通じて、溶融金属フィラーのレオロジー 特性を変更し、流動性と濡れ特性をさらに高める。

(8) 熱伝達媒体として機能し、熱源(トーチ、誘導コイル、炉など)から接合部への熱分布を改善し、より均一な加熱を保証し、局所的な過熱のリスクを低減する。

(9) スムーズなフィレット形成を促進し、表面の凹凸を減らすことで、仕上がりの接合部の美観に貢献する。

(10) 一部の高度なフラックスには、接合部 に拡散し、ろう付け接続部の機械的特性や耐食性を向 上させる可能性のある合金元素が含まれている。

サブマージアーク溶接におけるフラックスの機能:

(1) 機械的および化学的保護:アーク溶接中、フラックスは溶けて溶接プールの上に 保護スラグ層を形成する。この層は、溶融金属を 大気ガスから保護し、溶接部の気孔や脆化につながる 酸化や窒素吸収を防ぐ。フラックスはまた、アーク・メンテ ナンスに安定したガス環境を提供する。

(2) 金属精錬:フラックスは、合金元素を溶接プールに移動させ、 化学組成を調整する。また、スラグと金属の反応を通じて不純物を除去し、溶接部の機械的特性と品質を向上させることができる。

(3) 溶接ビードの形成と安定化:フラックスは、良好な溶け込みと最小限のスパッタ を持つ、滑らかで均一な溶接ビードの形成を促 進する。溶融フラックスの粘性と表面張力は、溶接プー ルの力学と凝固挙動の制御に役立つ。

フラックスの融点は、通常、母材およびフィラーワイヤーの融点より10~30℃低いことが望ましい。特殊な用途では、融点の高いフラックスを使用することもある。フラックスの融点が母材より著しく低い場合、気化や早期反応により早期に溶融し、効果を失う可能性がある。

フラックスの選択は、母材の酸化皮膜特性に大きく依存する:

フッ化物系フラックスも一般的で、均一に反応し、残渣を最小限に抑える。例えば、窒素と混合した三フッ化ホウ素(BF3)は、ステンレス鋼の高温ろう付けに使用される。

低温ろう付け(450℃以下)には、ソフトフラックスが使用される:

(1) 融点特性:

フラックスの融点は、はんだ合金の融点よりも低くなければなりません。これにより、はんだが溶融する前にフラックスが活性化してその機能を発揮し、最適な接合ができるように表面を整えます。

(2) はんだに関する物理的性質:

フラックスは、はんだに比べて表面張力、粘度、密度が低いことが望ましい。これらの特性により、フラックスは接合部全体に容易に広がり、溶融はんだによって置換されるため、完全な被覆を確保し、フラックスの巻き込みのリスクを最小限に抑えることができます。

(3) 化学的適合性と機能性:

理想的なフラックスは、接合する母材を腐食しないものでなければなりません。はんだの流動性を高めると同時に、はんだ付け温度で金属表面の酸化膜を効果的に除去しなければなりません。この二重の作用により、濡れ性が向上し、より強固な金属結合が促進されます。

(4)後工程の考慮事項:

フラックス残渣は、はんだ付け工程後に容易に除去できなければなりません。この特性は、最終製品の清浄度を確保し、潜在的な長期信頼性の問題を防止し、その後の製造工程や表面処理を容易にするために極めて重要である。

(5) 健康と環境の安全性:

フラックスは、はんだ付けプロセス中に有毒ガスや強い臭気を発生してはならない。この要件は、労働者の健康を保護し、環境汚染を防止するために不可欠である。これは、職場の安全と環境への責任を優先する最新の製造基準に沿ったものです。

溶接フラックスの分類には、その用途、製造方法、化学組成、溶接中の冶金的特性、フラックスのpHと粒子径など、いくつかの方法がある。

どのような分類方法を用いても、それは溶接フラックスの特定の側面を強調するだけであり、すべての特性を完全に網羅しているわけではない。

一般的な分類方法には以下のようなものがある:

中性溶接フラックスは、溶接工程中、溶着金属と 溶接ワイヤの化学的完全性を維持する特殊な消耗 品である。このタイプのフラックスは、化学的相互 作用を最小限に抑えるように設計されており、 溶接金属の組成が母材および溶加材と密接 に一致するようにする。

中性フラックスは、マルチ・パス溶接、特に 25 mmを超える厚い断面材を扱う場合に特に 有利である。その非反応性は、造船、圧力容器製造、大規模な インフラ・プロジェクトなどの重加工産業における構造 的完全性にとって極めて重要である、溶接部全体の一貫 した機械的特性を維持するのに理想的である。

中性溶接フラックスの主な特徴は以下の通りである:

a.最小限の酸化物含有量:活性フラックスと異なり、中性フラックスは、 SiO2、MnO、FeOなどの酸化物をほとんど 含まない。この組成は、溶接中の望ましくない合金化 反応を防ぐのに役立つ。

b.非酸化性:フラックスの配合は、溶接プールの周囲に不活性 な雰囲気を作り出し、大気中の酸素から効果的にシ ールドし、溶接金属の酸化を防ぐように設計されて いる。

c.母材の状態に敏感であること:酸化の進んだ母材を溶接する場合、中性フラックス では十分な清浄作用が得られないことがある。これは、溶接ビードの気孔や割れな どの潜在的な溶接欠陥につながる可能性が ある。従って、中性フラックスを使用する際は、 適切な表面処理が重要である。

d.安定したアーク安定性:中性フラックスは、安定したアーク特性を促進 し、スムーズな金属移動と均一な溶接ビードの形成を 促進する。

e.優れたスラグ剥離性:中性フラックスによって形成されたスラグは通常、 溶接表面から容易に剥離し、溶接後の洗浄の必要性 を低減し、生産性を向上させる。

f.制御された入熱:これらのフラックスは、最適な入熱レベルを 維持するのに役立つことが多い。これは、結晶粒構 造を制御し、マルチパス溶接の熱影響部(HAZ) を最小化する上で極めて重要である。

中性溶接フラックスを選択する際には、最適な 溶接品質と性能を確保するために、母材成分、 溶接パラメーター、特定の用途要件などの要 因を考慮することが不可欠である。

活性溶接フラックスは、主にマンガン(Mn) とケイ素(Si)を含む少量の脱酸剤を含む特殊 な化合物である。この種のフラックスは、溶接工程でよく見られる欠陥である気孔や割れに対する耐性を向上させることにより、溶接品質を高める上で重要な役割を果たしている。

活性溶接フラックスの主な特徴は以下の通りである:

a.化学組成の影響:MnやSiのような脱酸剤の存在は、析出した 溶接金属の化学組成に大きな影響を与える。この影響は、特にアーク電圧の変動に敏感で ある。アーク電圧が上昇すると、より多くの MnとSiが溶接プールに移動し、その結果、以下のよう なことが起こる:

b.気孔率の防止強化:活性溶接フラックスは、気孔の発生を防止する 優れた能力を発揮する。これは、主に2つのメカニズムによって達成される:

c.溶接ビード外観の改善:フラックスに含まれる活性成分は、溶融金属の より良い濡れと広がりに寄与し、その結果、 溶接ビード形状がより滑らかになり、母材 との融合が改善される。

d.スラグの剥離性:活性フラックスは通常、溶接後に容易に 剥離可能なスラグを生成し、溶接後の 洗浄および検査工程を容易にする。

e.汎用性:活性溶接フラックスは、広範囲の母材と溶接部 位に適しているため、多くの産業用途に多用途 に使用できる。

合金溶接フラックスは、主に遷移金属としての合金元素を含む特殊な溶接消耗品である。これらのフラックスは主に、粉末混合物を圧縮して融点以下に加熱し、固体の凝集塊を作る焼結工程を経て製造される。

合金溶接フラックスの主な用途は以下の通りである:

合金溶接フラックスの主な特徴と利点は以下の通りである:

合金溶接フラックスを選択する際には、最適な 性能と溶接品質を確保するために、母材の成分、 望ましい溶接特性、特定の用途要件などを注意深く 評価する必要がある。

溶融溶接フラックスは、さまざまな鉱物原料を注意深く組み合わせる精密な冶金プロセスによって製造される。これらの原料は、所望の溶接特性を達成するために、特定の配合にしたがって配合される。この混合物は、通常1300℃を超える高温処理にかけられ、成分が溶融し、完全に均質化される。

溶融フラックスは水中で急速な急冷を受け、その結果、ガラス状の顆粒が形成される。この急冷プロセスは、フラックスの形状を整えるだけでなく、溶接性能に重要な特性を付与する。その後、顆粒は水分を除去するために乾燥され、所望の粒度分布になるように粉砕され、均一性を確保するためにふるいにかけられます。最後に、加工されたフラックスは、流通用に包装され、溶接用途に使用される。

中国では、溶融溶接フラックスの分類システムとして広く認知されているのが「HJ」シリーズである。この英数字による呼称は、フラックスの組成に関する貴重な情報を提供する:

この標準化されたシステムにより、溶接技師と技 術者はフラックスの主要特性を素早く特定でき、特 定の溶接用途と母材に適した選択が容易になる。

原料を正確に配合した後、2段階の混合工程を経る。最初にドライミキシングを行い、成分の均一な分布を確保する。その後、バインダー(通常はケイ酸ナトリウム(水ガラス))を導入して湿式混合を行い、最適な凝集力と可塑性を実現します。

均質化された混合物は次に造粒段階に入り、フラックスの性能とハンドリング特性を向上させるために、特定のサイズと形状の粒子に形成される。この造粒された材料は、フラックスの安定性にとって重要な硬化と水分除去を制御するために、乾燥オーブンに運ばれます。

最終段階では、約500℃で焼結する。この高温プロセスにより、顆粒 の部分的な融合が促進され、強度、密度、化学 反応性が向上する。焼結温度は、溶接中の溶融挙動を損なうことなく、所望のフラックス特性を維持するために注意深く調整される。

中国では、焼結溶接フラックスは一般的に "SJ "という接頭辞の後に3桁のコードが付けられる。SJ "の後の最初の桁は、フラックスの基本的な化学的・物理的特性を決定する主要なスラグ系を示す。続く2桁の数字は、同じスラグ系でも様々なブランドや配合を区別し、特定の性能特性や用途を反映することが多い。

例えば、SJ101とSJ102は同じスラグ系("1 "で示す)に属するが、異なる溶接条件や材料に適合するように、組成や特性に若干の違いがある場合がある。

フラックスの種類は、有機系、無機系、樹脂系に大別され、それぞれ特性が異なり、金属接合工程での用途も異なる。

主に樹木の分泌物に由来する樹脂系フラックスは、腐食性が低いことで知られる天然物である。このカテゴリの最も顕著な例であるロジンは、"ロジン・フラックス "と呼ばれるようになりました。その穏やかな性質は、残留物の少なさとはんだ付け後の洗浄が重要な電子機器やその他の繊細な用途に特に適しています。

フラックスの分類は、異なるはんだタイプとの適合性に基づくこともでき、その結果、ソフトフラックスとハードフラックスが区別されます。この分類は、使用されるはんだの特性と一致し、様々な接合作業において最適な性能を保証します。

電子製品の組み立てやメンテナンスでは、いくつかのソフトフラックスが一般的に使用されている:

適切なフラックス・タイプの選択は、接合する母材、特定のはんだ付け用途、環境条件、はんだ付け後の洗浄要件など、さまざまな要因に依存する。例えば、はんだ付け後の洗浄が現実的でない状況では、無洗浄フラックスが好まれますが、はんだ付けが困難な金属や酸化の進んだ表面の接合には、より活性の高いフラックスが必要になる場合があります。

特定の用途に最適なフラックスを選択する際には、フラックスの活性化温度、洗浄方法、腐食の可能性、はんだ付けプロセスとの適合性などの要因を考慮することが極めて重要です。これにより、最適な接合品質、信頼性、はんだ付けアセンブリの長期的な性能が保証されます。

フラックス乾燥と保温のコントロール

使用前に、フラックスはメーカーの仕様書に従ってベークしなければならない。これらの乾燥パラメータは、厳格な試験と工程管理から導き出され、品質が保証された有効なデータとなります。これらは企業標準を形成していますが、要件は組織によって異なる場合があります。

参考として、JB4709-2000「鋼製圧力容器の溶接手順」に推奨フラックス乾燥温度と保持時間が記載されている。一般に、フラックスを乾燥させる場合、パイルの高さは5cmを超えないようにする。溶接材料の保管では、多くの場合、薄い層よりも厚い層を優先して乾燥させる。これらのガイドラインを厳守することは、フラックスの乾燥品質を確保する上で極めて重要である。

過度の積み重ねによる不十分な乾燥を防ぐため、フラックス層の厚さに比例して乾燥時間を長くする。フラックスの乾燥は、周囲の湿度、フラックスの組成、使用目的などの要因を考慮し、体系的なアプローチを実施してください。

フラックスの現場管理とリサイクル処理

フラックスへのゴミの混入を防ぐため、溶接エリアは 清潔に保つこと。肉盛用フラックスは、規則に従って調剤し、 理想的には約50℃に保つべきである。汚染リスクを最小化するために、適時フラックス のリサイクルを実施する。

再利用フラックスについては、8~40メッシュのふるいを用いて不純物や微粉を取り除く。これを新しいフラックスと1:3の割合(使用済み:新品)で混合する。再使用する前に、混合物を250~350℃で2時間乾燥させ、必要な時まで100~150℃の保持オーブンで保管する。屋外での保管は厳禁。

厳しい現場条件や高湿度環境では、厳格な現場管理を実施する。フラックスの耐湿性と機械的混入物について定期的に試験を行う。吸湿率や機械的な汚染物質を管理する。無造作な積み重ねや意図しないフラックスの混合を避ける。

フラックスの粒子径と分布の要件

フラックスの粒径は、溶接性能に大きく影響する。最適な粒子径にすることで、適切なフラックス浸透性 を確保し、連続アーク・エミッションを最小限に抑 え、気孔の原因となる溶接プール内の空気の巻き込 みを防ぐことができる。フラックスは通常、2つのカテゴリーに分類され る:

一般的に、指定サイズ以下の微粉は5%以下、指定サイ ズ以上の粗粉は2%以下であるべきである。適切な溶接電流パラメーターを決定し、安定した 溶接品質を確保するためには、定期的な粒度分布 分析が不可欠である。

フラックス層の厚さとヒープ散乱高さの制御

フラックス層の厚さを正確に制御することが重 要であり、最適範囲は通常25~40mmである。フラックス層の不足または過剰は、ピット、ス ポット、気孔などの表面欠陥につながり、不規則な 溶接ビード形状をもたらす。

焼結フラックスを使用する場合は、密 度が低いため、溶融フラックスより20~50% 高くする。フラックス層の厚さは、ワイヤ径と溶接電流に比例 して調整する:ワイヤ径が大きく、電流が大きけれ ば、フラックス層を厚くする必要がある。

非標準的な溶接手順や微粉フラックスの不適切な取り扱いにより、断続的な表面欠陥が生じることがある。これらの欠陥は、非破壊検査には合格す るものの、外観の品質を損ない、局部的にシェルの 厚みを減少させる可能性がある。このような問題を軽減し、一貫した高品質の 溶接を保証するために、厳格な工程管理と適切なフラッ クス管理を実施する。

適切なフラックスを選択することは、高品質の 溶接結果を得るために極めて重要である。ユーザーは通常、包括的な化学分析を行うことはできないが、適切なフラックスを評価し選択するための実用的な方法がいくつかある:

溶接におけるフラックスとは?

溶接におけるフラックスは、融合を促進し、 溶接池を保護し、最終的な溶接の質を高めるた めに使用される化学薬品である。フラックスは、酸化の防止、不純物の除去、アーク の安定化、溶接溶け込みの改善など、複数の重要 な機能を果たす。フラックスは、電極上のコーティング(棒溶接)、 チューブ状ワイヤー内への封入(フラックス入りアーク 溶接)、または個別の粒状材料(サブマージアーク 溶接)として適用することができる。保護雰囲気とスラグ層を形成することで、フラッ クスは、より清浄で、より強く、より均一な溶接継 手となる。

棒溶接にフラックスは必要ですか?

はい、フラックスは棒溶接(シールド金属アーク溶接 - SMAW)に不可欠です。SMAWの溶接電極は、フラックスで被覆されている。溶接中に電極が溶けると、フラックス・コーティングが気化し、溶接プールの周囲に保護ガス・シールドが形成される。このシールドが大気ガスを置換し、酸素や窒素 による汚染を防ぐ。さらに、フラックスはスラグ層を形成し、冷却 溶接部をさらに保護し、ビードの形成を助ける。フラックスはまた、溶接部に合金元素を供給し、 その機械的特性と化学組成に影響を与える。

フラックス溶接はMIGと同じ強度がありますか?

溶接の強度は、溶接プロセスのみに依存す るのではなく、母材、溶加材の選択、溶接パラメーター、 溶接工の技能など、複数の要因に左右される。フラックス入りアーク溶接(FCAW)とガス・ メタル・アーク溶接(GMAW/MIG)はいずれも、 適切に実施すれば、高品質で強靭な溶接を行 うことができる。FCAWは、溶け込みと汚染物質への耐性に優れ ているため、屋外での用途や厚い材料に適して いることが多い。MIG溶接は一般的に、溶接後の後始末が少 なく、よりきれいな溶接部を提供するため、薄 い素材や美観を重視する用途に好まれる。FCAWとMIGのどちらを選択するかは、具体的なプロ ジェクトの要件、材料の厚さ、および溶接環境 に基づいて決定する必要がある。

フラックス溶接は何に最適ですか?

フラックス溶接、特にフラックス入りアーク溶接 (FCAW)は、いくつかの用途で優れている:

FCAWは、棒溶接の簡便さとワイヤ送給プロセスの生産性 を兼ね備えているため、多くの産業および建設用途で多目 的な選択肢となっている。ただし、フラックスから発生するヒュ ームのため、適切な換気が不可欠である。