正しい溶接フラックスを選ぶことが、完璧な継手と効率的なプロジェクトの鍵になるとしたらどうだろう。この記事では、さまざまな種類の溶接フラックス、溶接性能の向上におけるその役割、および正しい使い方の重要なヒントについて説明する。酸化物の除去から表面張力の低下まで、溶接の成果を高め、機器を維持するための実践的なアドバイスをご覧いただけます。溶接フラックスの効果的な選び方や使い方を学ぶことで、毎回より強く、よりきれいな溶接を行うことができます。

フラックス:溶接工程を助け、促進する化学物質。 溶接工程保護効果があり、酸化反応を防ぐ。

フラックスは固体、液体、気体に分けられる。

主に「熱伝導の補助」、「酸化物の除去」、「被溶接材の表面張力の低下」、「被溶接材表面の油汚れの除去、溶接面積の増加」、「再酸化の防止」などが含まれる。

酸化物の除去」と「被溶接材の表面張力の低下」である。

フラックスの役割は、溶接性能を向上させ、溶接の堅牢性を高めることである。

フラックスは金属表面の酸化物を除去し、それ以上の酸化を防ぎ、はんだと金属表面の活性を高め、濡れ性と密着性を向上させます。

フラックスには強酸性フラックス、弱酸性フラックス、中性フラックスがある。

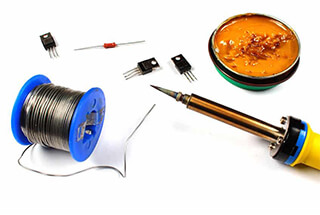

よく使われるのは 溶接用フラックス ロジン、ロジン液、はんだペースト、はんだ油など。

その適用範囲は表に示す通りであり、異なる溶接対象に応じて合理的に選択することができる。

はんだペーストやはんだ油には一定の腐食性があり、電子部品や回路基板の溶接には使用できない。

溶接後は、残留はんだペーストとはんだ油をきれいに拭き取らなければならない。

部品ピンをはんだ付けする場合、はんだフラックスとしてロジンを使用すること。

プリント基板にロジン液が塗布されていれば、部品を溶接する際にフラックスを使用する必要はない。

表 4-1 一般的なフラックスの適用範囲

| フラックスの種類 | 適用範囲 |

| ロジン | 電子部品の溶接、プリント基板の取り付けと溶接、電子機器内部の接続ワイヤの溶接、より細いワイヤ端の溶接など。 |

| ロジン溶液 | プリント基板の酸化処理、細線端部の溶接など。 |

| はんだペーストとスラグ | 太い電線端の溶接、電気機器の太い端子の溶接、機器シェルの溶接など。 |

メーカーにとって、フラックスの組成をテストする方法はない。

フラックス溶剤が揮発性かどうかを知りたい場合は、単に比重を測定すればよい。

比重が大きく増加すれば、その溶媒は揮発性であると判断できる。

フラックスを選択する際には、メーカーに以下の提案をする:

メタノールは味は小さいが息苦しく、イソプロパノールは味が強い。

サプライヤーは混合溶剤を使用することもできるが、一般的にサプライヤーが提供する成分報告書を提出することが義務付けられている;

しかし、イソプロパノールの価格はメタノールの約3-4倍である。

サプライヤーとの間で価格が極端に下落している場合、何が関係しているのか言うのは難しいかもしれない。

これは、多くのメーカーがフラックスを選択する最も基本的な方法でもある。

サンプルを確認する際、サプライヤーは関連するパラメータ報告書の提出を要求し、サンプルと比較すること。

サンプルに問題がないことが確認された場合、その後の納品物を元のパラメータと比較する必要がある。

異常があれば、比重、酸度などをチェックする。

フラックスの発煙量も重要な指標である。

必要であれば、メーカーを訪問することもできる。

非正規のフラックスメーカーであれば、これを恐れるだろう。

使用法を紹介する前に、フラックスの分類について説明しよう。

これは一連の無電極フラックスに分けることができ、市場では「溶接油」として販売されている。

使用後は洗浄に注意してください。そうしないと腐食の原因となり、はんだ付けされたものを損傷しやすくなります。

もうひとつは、急速に分解され、不活性な残留物を残す有機シリーズフラックスである。

もうひとつは樹脂活性直列フラックスで、腐食性がなく、絶縁性が高く、長期安定性がある。

最も一般的に使用されるフラックスはロジンフラックスである。

一般的に言って、アルミニウム・フラックスの使用は比較的簡単である。

まず、アルコールで溶接部の油汚れを拭き取り、次にフラックスを溶接面に塗布すれば溶接できる。

ただし、溶接後は必ず洗浄し、使用中は安全に留意してください。口、鼻、喉、皮膚に入らないようにしてください。

使用しないときは、密閉して涼しく風通しのよい場所に置くことができる。

錫棒溶接回路の鍵は、溶接部分をきれいにし、溶接部分のロジンを加熱して溶かすか、または被溶接物にフラックスを塗布し、はんだごてで錫を食べて溶接する点に向けることです。

一般に、小さな部品の溶接にはロジンが使われ、大きな部品の溶接にはフラックスが使われる。

回路基板にはロジンを使用し、単品溶接にはフラックスを使用する。

E説明してくれ:

1.密封保存寿命は半年です。冷凍しないでください。

最適な保管温度は18℃~25℃、最適な保管湿度は75%~85%である。

2.フラックスを長期間保管した後、使用前に比重を測定し、シンナーを加えて比重を正常値に調整すること。

3.溶剤系フラックスは可燃性の化学物質です。火気や直射日光を避け、換気の良い環境で使用してください。

4.フラックスを密閉タンクで使用する場合は、波動炉の性能と製品の特性に応じて、スプレー量とスプレー圧を合理的に調整することに注意してください。

5.密閉タンクにフラックスを入れ続けると、フラックス中の沈殿物が密閉タンクの底に少量溜まる。

時間が長ければ長いほど沈殿物が蓄積し、ピーキング炉のスプレーシステムの閉塞を引き起こす可能性がある。

堆積物がピーキング炉のスプレーシステムを塞ぎ、スプレー量やスプレー状態に影響を与え、PCBはんだの問題を引き起こすのを防ぐため、密閉タンクやフィルタースクリーンなどのスプレーシステムを定期的に清掃・メンテナンスする必要があります。

1週間に1度行い、シーリングタンクの底に沈殿しているフラックスを交換することをお勧めします。

手溶接作業用:

1.一度にフラックスを注ぎすぎないようにし、出力に応じて追加・補充する;

2.1時間ごとに1/4シンナーを添加し、2時間ごとに適切なフラックスを添加する;

3.午後や夕方の休憩時間前、あるいは使用を中止する前に、フラックスを密閉して覆うようにする;

4.夕方仕事が終わる前に、プレート内のフラックスを慎重にバケツに戻して取り付け、スタンバイ用のきれいな布で浸漬プレートをきれいにする;

5.昨日使用したフラックスを使用する場合、1/4シンナーと未使用の2倍以上の新しいフラックスを同時に添加し、昨日使用したフラックスを十分に使用できるようにし、無駄を省く。

6.スプレーや発泡工程でフラックスをコーティングする場合は、定期的にエアーコンプレッサーの空気圧を確認してください。

空気中の水や油の汚れは、2つ以上の精密なスクリーニング・プログラムでろ過するのがよい。

フラックスの構造や性能に影響を与えないよう、乾燥した無油分の清浄な圧縮空気を使用する。

7.スプレーする際は、スプレーの調整に注意し、フラックスがPCB表面に均一に行き渡るようにしてください。

8.錫の波は滑らかで、プリント基板は変形しないので、より均一な表面効果が得られる。

9.錫メッキ基板の酸化が著しい場合は、適切な前処理を行い、品質とはんだ付け性を確保してください。

10.未密封のフラックスは、保管前に密封しなければならない。使用済みフラックスは、原液の清浄性を確保するため、原液のまま注いではならない。

11.スクラップされたフラックスは、特別な担当者によって処理されなければならず、環境を汚染するような無造作な投棄はしてはならない。

12.作業中、素板や部品の足元が汗、手垢、フェイスクリーム、グリースなどで汚れないようにすること。

溶接後は清潔に保ち、完全に乾く前に手を汚さないでください。

13.フラックス・コーティングの量は製品の需要に依存する。

シングルパネルの推奨フラックス量は25~55ml/min、ダブルパネルの推奨フラックス量は35~65ml/min。

14.フラックスが発泡塗工である場合、フラックス中の溶剤の揮発、比重の増加、フラックス濃度の増加により、フラックスの構造や性能に影響を与えないように、フラックスの比重を管理すること。

泡を2時間程度使用した時点で、フラックスの比重をチェックすることを推奨する。

比重が大きくなったら、適量の希釈剤を加えて調整する。

比重管理の推奨範囲は、原液規格の比重の±0.01である。

15.その 予熱温度 フラックスの温度:シングルパネル下部は75~105℃(シングルパネル表面は60~90℃)、ダブルパネル下部は85~120℃(ダブルパネル表面は70~95℃)。