溶接ヒュームは、深刻な呼吸器疾患や全身疾患につながる可能性のある有毒ガスや微粒子を含み、環境と労働者の健康の両方に重大な危険をもたらす。この記事は、溶接ヒュームの形成、危険性、および現在の管理方法を探求し、産業環境における効果的な解決策の緊急の必要性を強調するものである。読者は、ヒュームの発生メカニズム、健康リスク、および溶接作業における空気品質と安全性を改善するための実践的戦略についての洞察を得ることができる。

溶接は、さまざまな工業生産分野で広く使用されている基本プロセスである。しかし、アーク光、電磁放射線、有毒ガス、煙などの有害な副生成物が発生する。これらの副産物は環境を汚染するだけでなく、従業員の健康にも大きなリスクをもたらす。

これらの危険有害性の中で、溶接ヒュームは溶接製造における管理が最も複雑で困難なものである。したがって、溶接ヒュームの制御に関する研究を行うことは、溶接生産環境を改善し、従業員の健康を守るために不可欠である。

本稿では、溶接ヒュームの生成メカニズム、危険性、処理対策について概説する。また、エンジニアリング用途における溶接ヒュームの処理で遭遇する課題を分析し、溶接ヒューム処理の開発方向を明らかにする。

関連記事 究極の溶接ガイド

現代の製造業の基本的なプロセスとして、 溶接技術 は、従来の単一接続方式から、電気、機械、材料、コンピュータを統合した複合的な熱間成形技術へと進化してきた。エンジニアリング機械、水利・水力発電、造船、輸送、軍事機器など、さまざまな分野でかけがえのない役割を果たしている。

しかし、溶接工程ではアーク放射線、高温、騒音、溶接ヒューム、有毒ガスが発生し、環境を汚染するだけでなく、従業員の健康も危険にさらす。

マスクや耳栓は、アーク光、高温、騒音から身を守るのに有効だが、主要な発がん物質である溶接ヒュームに対しては効果が低い。

溶接ヒュームは主に有毒ガスとすす粒子を含んでいる。煤煙粒子は、喘息、気管支炎、肺炎、肺水腫、急性中毒、神経系疾患、さらにはじん肺、金属ヒューム熱、呼吸機能変化、ガン、その他の疾患を引き起こす可能性がある。

窒息性ガスCOのような有毒ガス、オゾン、フッ化物、塩化物、二酸化硫黄のような刺激性ガス、窒素酸化物、ホスゲンのような神経毒性ガスは、従業員に頭痛、めまい、咳、痰、胸痛、耳鳴り、緊張、不安などを引き起こす可能性がある。

溶接煙などによる溶接環境の劣悪化により、溶接作業に従事する人の数は年々減少している。これは溶接業界の健全な発展を阻む顕著な問題の一つとなっている。

近年、溶接製造の作業量が大幅に増加し、効率的な溶接が普及している。 溶接方法フラックス入りワイヤなど、粉塵を多く発生させる工程や材料を使用する溶接では、溶接ヒュームによる労働問題がますます顕著になっている。

その昔、中国では工場内の煙や粉塵の許容濃度は6mg/mだった。3.

現在、中国溶接協会は、煙と粉塵の許容濃度を4mg/m3に引き下げ、以下のような粉塵発生量に関する明確な要件を定めている。 溶接材料.溶接ヒュームに関連するリスクを考慮し、米国溶接協会は作業場での溶接ヒュームの濃度を下げるための換気マニュアルも作成している。

今世紀に入り、日本は溶接作業場での煙や粉塵の濃度を制限する関連基準を設け、新しい溶接材料の研究開発を積極的に推進した。

しかし、実際の生産現場、特に造船所の作業場のような溶接強度が高く、比較的密閉された空間では、煤煙濃度は9~18mg/m3、キャビン区画の閉鎖空間では38~312mg/m3に達することもあり、これは基準で要求される煤煙の最低濃度をはるかに超えており、人体に極めて有害である。

煙や粉塵に含まれる有害物質を減らし、溶接従事者の作業環境を改善することが、溶接業界において解決すべき緊急課題となっていることは明らかである。

現在、国内外の溶接ヒュームの処理は主に以下の3つの方向で行われている:

(1)個人防護の強化、(2)溶接プロセスと材料の最適化、(3)十分な換気と排煙の確保。

本稿では、溶接ヒュームの発生メカニズムを分析し、現在主流となっているヒューム対策の長所と短所を比較している。また、インテリジェント製造による溶接ヒューム制御の新しい概念を提案し、溶接ヒューム制御を改善するための有用な参考資料を提供する。

溶接ヒュームは従業員にとって物理的・化学的危険性があるため、従業員の健康を保護し、溶接作業環境の空気品質を維持することが極めて重要である。これは、溶接ヒュームの発生メカニズムおよび影響因子を理解し、発生、成長、重合、およびその反応機構を解明することによって達成できる。 溶接工程 ヒュームの発生源での管理および保護。

さらにこのアプローチは、溶接ヒュームに関する業界の許容基準の理論的基礎を築くものである。

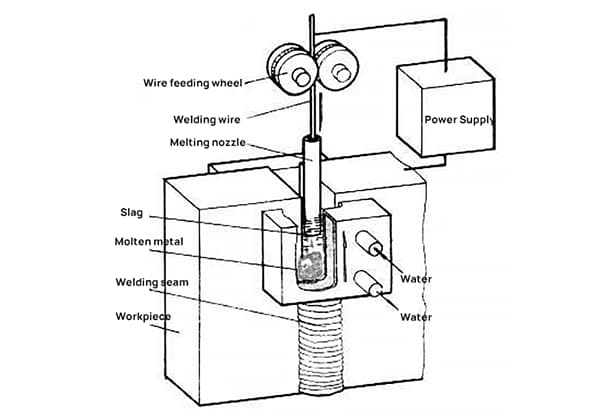

初期の研究では、溶接ヒュームの発生メカニズムは、図1に示すように、過熱、蒸発、酸化、凝縮を含むプロセスであることが示唆されていた。

溶接プロセスでは、アーク中心部の温度が高く、液体金属と溶融金属の蒸発を引き起こす。 非金属 その結果、高温の蒸気が発生し、粒子濃度が一定に保たれる。

高温の蒸気がアークの端の低温領域に達すると、急速に酸化して凝縮し、その結果、"一次粒子 "が形成される。

これらの一次粒子は一般に球形で、直径は0.01~0.4μm、大部分は0.1μmである。

一次粒子自体の静電気と磁気のために、温度が下がると重合して「二次粒子」を形成し、それが特定の方法で拡散する。

武漢交通科学技術大学の史玉祥は、溶接ヒュームの形成メカニズムについて詳細な研究を行った。彼は溶接ヒュームのエアロゾル機構を提案し、スチームとヒュームの変換プロセスを説明することを目的とした。

彼は、アーク近傍の溶接エアロゾル粒子の核生成メカニズムを均質核生成と不均一核生成に分けることを提案した。

一次粒子のスペクトル分布、形態、組成、構造特性について、直接サンプリング電子顕微鏡とDMPSを用いて実験的、理論的に系統的に調べた。

その結果、Fe3O4結晶は溶接エアロゾルに由来する0.01μmスケールの粒子が主体であり、0.1μmスケールのスモーク粒子はスピネル型とフッ化物型の2種類の結晶構造を有し、蒸気粒子転移の不均一凝縮機構によって形成されることが判明した。

1μm以上のスート粒子は主に気泡粒子遷移メカニズムによって形成された。さらに、溶接アーク粒子核生成帯のモデルを提案し、溶接エアロゾル粒子の形成過程を解析する上で大きな意義があることを示した。

溶接時に発生するすす粒子は、拡散過程で凝集と融合を経て成長する。

融合プロセスでは、複数の一次粒子が融合して単一の大きな粒子になるが、後者の総表面積は一次粒子の表面積の合計よりも小さく、粒子間に境界は存在しない。

対照的に、凝集プロセスは、表面に付着する数十、あるいは数百の一次粒子で構成され、粒子間の境界は明瞭である。

粒子の凝集が起こるか融合が起こるかにかかわらず、溶接ヒューム中の粒子径、形状、濃度は変化する。

溶接工程では、人体に有害な煙や有毒ガスが大量に発生する。

溶接煙の大部分は空気中に拡散する浮遊粒子であり、別の一部は有毒ガスとして飛散する。

溶接中に発生するすす粒子は、主に金属酸化物として存在し、組成が複雑で粘性が高く、高温で、粒径が不均一である。

通常、溶接工は溶接生産環境において約20 L/分の呼吸能力を持っている。したがって、彼らの1年間の呼吸容量は約2300m3である。

で 溶接不良 生産環境では、労働者は1日に100gの微粒子を、25年間の労働で2.5kgの有害物質を吸い込む可能性がある。

表1は、溶接中に発生する一般的な金属酸化物粒子と、それらに関連する危険性を示している。

表1 溶接ヒューム中の粒子の危険性

| 素材 | ソース | ハザード |

| 酸化第二鉄 | 充填材と母材から | 長期吸入による鉄じん肺または鉄沈着症 |

| 酸化アルミニウム | アルミニウム母材からの溶接プロセス | 粉塵が肺に沈着するとじん肺になる |

| 酸化マンガン | マンガン含有溶接材料からの溶接プロセス | 呼吸器を刺激し、肺炎を引き起こす。長期暴露は神経系を損傷する。 |

| 酸化物 | 基本電極または被覆線 | 胃粘膜を刺激し、骨に損傷を与える。 |

| バリウム化合物 | バリウム含有溶接フィラー | 毒性、人体組織のカリウム欠乏を引き起こす |

| 酸化ニッケル | 純ニッケルまたはニッケル基合金の溶接材料 | 鼻粘膜障害および肺がん、クラスI発がん物質 |

溶接ヒュームは粒子の大きさによって、人体にさまざまな害を及ぼす可能性がある。

天津大学のYang Lijun氏が率いる研究チームは、MIG溶接ヒュームの粒度分布に関する研究を行い、溶接パラメータと液滴移動がヒュームの粒度に与える影響を分析した。その結果、すす粒子は準量子化された分布特性を示し、粒径はほとんどが0.1~1μmの範囲に収まり、85%以上を占め、0.1μm未満の粒径は約10%を占めた。さらに、溶接プロセス、液滴移動形態、および 溶接パラメータ はすべて、すす粒子の大きさに一定の影響を与えた。具体的には 溶接電圧 その結果、煤煙の粒径が小さくなった。

Gomes JFらは、溶接工程で発生する溶接ヒュームの粒径を約0.5μmと計算した。

空気中の直径10μm以上の煙の粒子は鼻咽頭に沈着し、10μm未満のものは人体に吸入されることが研究で明らかになっている。直径2~10μmの煙の粒子は排出できるが、直径0.5μm以下のものは肺に沈着し、除去が困難である。

表2は、粒子径の異なるTiO2のラット肺組織における数日間の残存量(単位:μg)である。粒子径が小さいほど透過性が高く、体外に排出されにくい。さらに、煙の粒子はヒトの肺胞でより小さな一次粒子に分散し、体への有害な影響を悪化させる。

表2 異なるサイズのTiOの含有量2 ラット肺組織(μg)

| 時間/日 | 酸化チタン2-D(0.03μm) | 酸化チタン2-F(0.25μm) |

| 1 | 347.7±13.1 | 324.3±6.1 |

| 29 | 202.8±23.0 | 172.8±12.1 |

| 59 | 140.9±22.6 | 128.5±16.6 |

Lauryn M. F.らは、Fe2O3は肺がんを促進する唯一の金属酸化物であり、肺の炎症を引き起こす金属酸化物の傾向は、Fe2O3>Cr2O3+CaCrO4>NiOであることを発見した。中でも、Fe2O3の肺に対する毒性は持続的であり、Cr2O3+CaCrO4の肺に対する毒性は急性である。

Roth J. A.らは、溶接ヒュームに長期間さらされ、マンガンを過剰に吸入すると、肺、肝臓、腎臓、中枢神経系への損傷を含め、人の健康に悪影響を及ぼす可能性があることを明らかにした。男性労働者は不妊症のリスクが高い。

マンガン濃度が1mg/m3を超える環境に長期間さらされると、パーキンソン病に似たマンガン中毒のリスクが高まる可能性がある。

溶接によって発生する多くの有害な煙の粒子に加え、一酸化炭素、窒素酸化物、オゾン、ホスゲン、フッ化水素、その他の有害成分を含む多くの有害ガスも発生する。

表3は、一部の溶接ヒュームに含まれる有害ガスの人体への危険性を示したものである。

表 3 溶接ヒュームに含まれる有害ガスと危険性

| 有害ガス | プロデュース | ハザード |

| 一酸化炭素 | 溶接フラックスまたは シールドガス は二酸化炭素の燃焼と分解によって生成される。 | 頭痛、めまい、錯乱、窒息 |

| 一酸化窒素 | 電気アークから発生する紫外線が空気中の窒素に作用することで生成される。 | 目や呼吸器を刺激し、肺うっ血を引き起こす。 |

| オゾン | アークから発生する紫外線と空気中の窒素の相互作用によって生成される。 | 呼吸器が乾燥し、頭痛、疲労、肺うっ血、肺疾患を引き起こす。 |

| ホスゲン | フッ化物を含む溶剤、ポリテトラフルオロエチレン、表面コーティングなどの分解により製造される。 | 呼吸器、鼻、目を刺激し、肺水腫を引き起こす。 |

| フッ化水素 | 電極コーティングとフラックス | 目、鼻、喉の炎症、肺のうっ血、骨の変化 |

溶接作業環境を浄化し、従業員の健康を守るためには、発生源からの排出を減らし、防護を強化し、技術革新を促進することによって、総合的な対策を講じる必要がある。これにより、溶接により発生する有害物質の濃度を許容範囲内に抑えることができる。

現在のところ、個人防護、溶接工程と材料の最適化、換気・排煙システムの導入など、いくつかの一般的な対処法がある。

溶接ヒュームに対する個人防護措置は、作業者への溶接ヒュームによる害を軽減するために、主に換気マスクや除塵マスク、その他の呼吸保護具を着用することである。

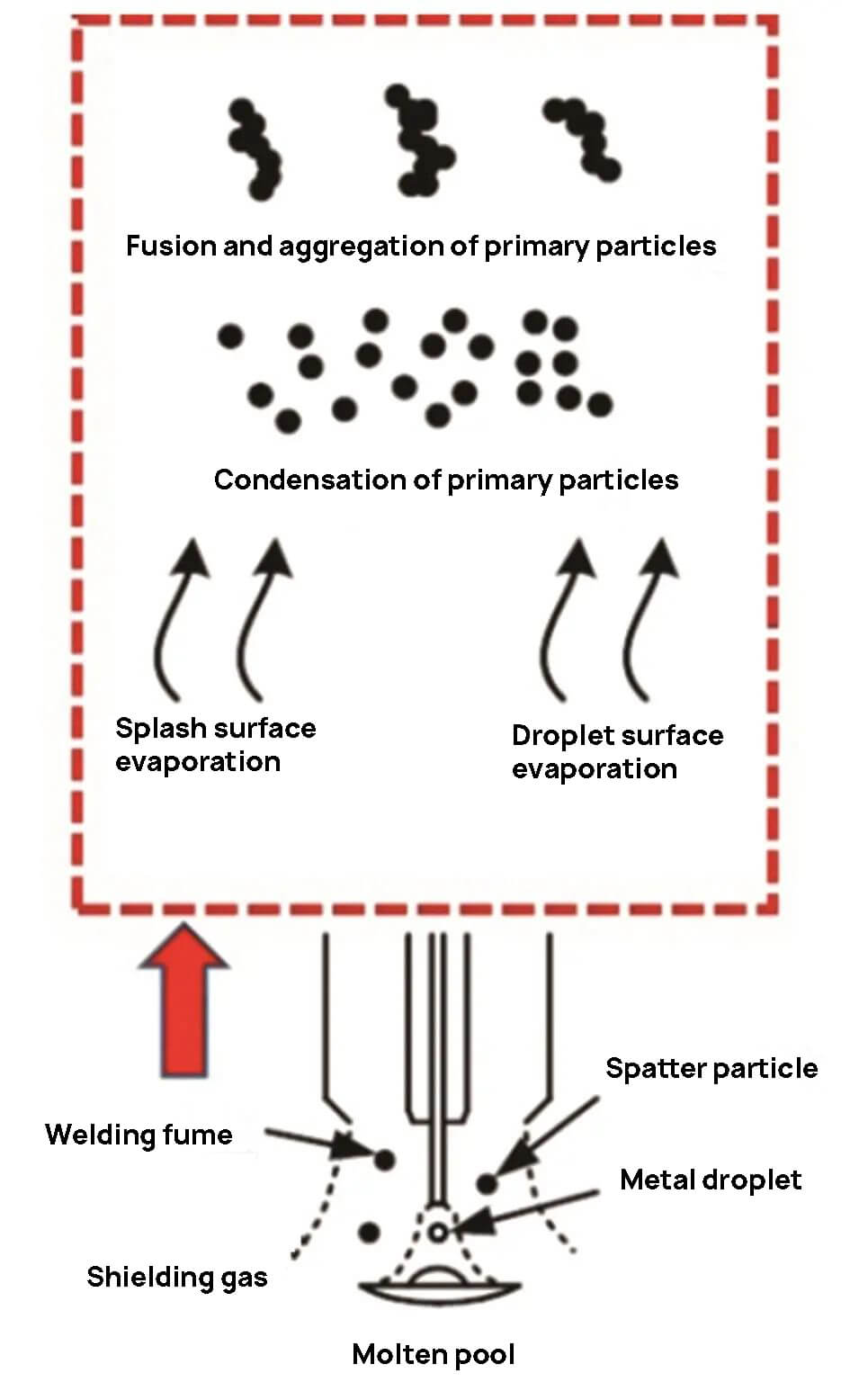

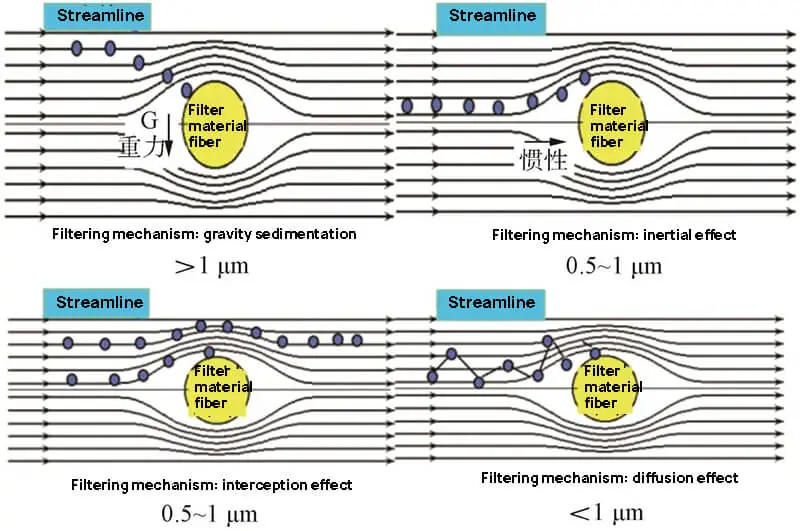

図2は、さまざまな大きさの煙や粉塵粒子に対するレスピレータの4つのフィルター機構を示している。

(1)重力効果:

ダスト粒子を含む空気がフィルター素材の繊維層を通過する際、粒子は自身の重力によって気流方向からずらされ、フィルター素材上に堆積する。

通常、1μm以上のダスト粒子は効果的にフィルターで除去されるが、それ以下の粒子はガス流量などに比べて重力への影響が小さいため無視できる。

(2) インターセプト効果:

フィルター素材内の繊維は不規則に積み重なり、互いに絡み合っている。

空気中の高速煙粒子が繊維素材に接触すると、それらは繊維表面に結合し、効果的な粒子遮断をもたらす。

(3) 慣性効果:

スモークパーティクルは、フィルター素材を通過する間に空気の流れが頻繁に方向転換するため、慣性力の影響により繊維表面に堆積し、流線から離脱する。この現象は、特に粒径0.5~1.0μmの煙粒子に顕著であり、主に慣性効果によって遮断される。

(4) 拡散効果:

室温で直径0.1μm未満の粒子は、主にブラウン運動によって移動する。粒子が小さいほど除去しやすい。

0.5μm以上の粒子は主に慣性運動をしている。粒子が大きいほど除去しやすい。

0.1μmから0.5μmの粒子は、拡散と慣性の効果が明らかでなく、除去が困難である。

溶接中、スモーク粒子の大きさは10-3~102μmと5桁に及び、0.1~0.5μmの粒子が最も浸透性が高い。

現在のところ、すべての煙粒子に対して理想的なフィルター効果を発揮できる呼吸器はない。

現在のところ、個人防護具は有毒ガスに対する防護効果が低く、有毒ガスの防止は個人防護具だけでは達成できない。

溶接工程と溶接材料の最適化には、主に溶接ヒュームの発生率とヒューム中の有害物質の含有量を低減することによって、溶接ヒュームを制御することが含まれる。

溶接粉塵の発生量に影響を与える要因は数多くある。

現在、国内外の溶接粉塵に関する研究は、主に2つの側面に焦点を当てている:

ひとつは、さまざまな溶接方法とプロセス・パラメーターが発生する粉塵量に及ぼす影響に関する研究であり、もうひとつは、溶接ワイヤ、コーティング、シールド・ガスの組成が発生する粉塵量に及ぼす影響に関する研究である。

2.1 溶接プロセスが発塵に及ぼす影響

発生する粉塵の量は、使用する溶接方法によって異なる。

同じプロセス・パラメーターを使用した場 合、MIG溶接は非MIG溶接よりもはるかに高い発塵 率を生じる。逆に、サブマージアーク溶接で発生する煙は最小限である。

関連記事 MIG溶接とTIG溶接

表4は、同一仕様の各種溶接方法による発塵量を示している。

一般に、同じ溶接方法を使用する場合、発生する粉塵の量は、溶接時間が長くなるにつれて増加する。 溶接電流と電圧 上昇する。

直流溶接に比べ、交流溶接は粉塵の発生量が多いが、溶接時間が長くなるにつれて粉塵の量は減少する。 溶接速度 が増える。

表4 溶接方法の違いによる粉塵発生率

| 溶接工程 | 発生率/(mg-min-1) |

| エフシーオー | 900~1300 |

| SMAW | 300~800 |

| MIG/MAG | 200~700 |

| ジーティーエーダブリュー | 3~7 |

| ソウ | 3~6 |

フラックス入りワイヤ溶接やシールド溶接から大量の粉塵が発生する。 メタルアーク 溶接の中でもMIG溶接は、溶接作業者と環境の双方に深刻な影響を及ぼすため、国内外で大きな研究対象となっている。

蘭州科学技術大学のShi Qian氏らは、さまざまなプロセス・パラメーターのもとで、セルフシールド・フラックス入りワイヤ溶接で発生する粉塵の量について研究を行った。

その結果、小仕様溶接では、短絡移行時およびスラグ柱移行時のスパッタの増加により、発生ダスト量が大幅に増加した。大仕様溶接では、入熱の増加により溶滴および加熱された母材の蒸発速度が速まり、発塵量が増加する。液滴移行モードは発塵量にほとんど影響しない。

これらの結果は、自己シールド型フラックス入りワイヤ溶接による煙と粉塵の発生メカニズムに関するZhang Junqiang氏の研究でも確認された。この研究では、飛沫煙・粉塵領域と飛沫煙・粉塵領域で発生する煙・粉塵の集合体が、煙・粉塵の総量を大幅に増加させることが判明した。

山本らは、26%フラックス入りワイヤで溶接する際、シールド・ガスとしてCO2を使用した。

溶接電流の増加に伴い、溶接粉の量は徐々に減少する。

著者はまた、パルス電流法を用いて溶滴を制御する先進的な純炭酸ガスシールドアーク溶接プロセスを開発した。

この方式は、溶接ワイヤを溶かすために大電流を使用し、その後、液滴の移動中に電流を減少させる。これにより、溶滴が一定の長さでスムーズに溶融池に移動し、金属溶滴の規則的な形成と分離が行われ、50%から発生する粉塵の量を減らすことができる。

Sotti氏は、制御変数法を用いて、GMAWで発生する粉塵量に対するアーク長、液滴直径、短絡電流の影響を研究した。

その結果、短絡遷移時に、液滴直径、短絡電流、アーク長が増加すると、ダストの発生量が増加することがわかった。短絡電流が高くなると、液滴が溶融池に入る際に液橋表面での金属蒸発が激しくなり、ダストの発生量が増加する。これらの要因が重なると、発塵量の増加はより顕著になる。

湖北理工大学のBu Zhixiangらは、CO2を使った直交実験を行った。 ガスシールド溶接 ソリッド溶接ワイヤを研究対象とし、溶接電流、溶接電圧、溶接速度を3つの実験因子とした。また、実験指標として溶接粉の発生率と発生量を用いた。

直交試験データの分散分析および範囲分析により、溶接ヒュームの生成率に影響を与える主な要因は溶接電流と溶接電圧であり、溶接速度は溶接ヒュームの生成率に大きな影響を与えないことが示された。溶接電圧が22~24V、溶接電流が290~320A、溶接速度が26cm/minのとき、溶接ヒュームの発生量は最も少なかった。

溶接ヒュームの量は、溶加材に関係するだけでなく、シールド・ガスの組成にも密接に関係している。

K.R. Carpenterらは、GMAWの保護ガスにO2とCO2を添加し、2% O2をAr-CO2の二元混合ガスに添加しても発塵率に影響しないことを発見した。

三元混合気中のO2が増加すると、5% CO2レベルではダスト発生率は増加するが、12% CO2レベルではあまり増加しない。

北京理工大学のLi Zhuoxin氏のチームによるステンレス鋼溶接ヒューム中のCr(Ⅵ)含有量に関する研究によると、混合ガスに添加するCO2の量を調整することで、発生する粉塵の量を制御することができる。

その結果、ヒューム中のCr(Ⅵ)の質量分率は、ガスシールド溶接中のシールドガスの酸化が進むにつれて増加することが示された。また、Cr (Ⅵ)は溶接中の電流が高いほど (150~250 A)増加した。 MAG溶接また、GMAW中の全Crに対する短絡トランスファーヒュームのCrの質量比(Ⅵ)は、ジェットトランスファーヒュームのそれよりも高かった。

2022年IIW第8委員会の中間会合でVishal Vats氏が提出した報告書では、GMAW保護ガスに酸素を添加するとCr3+やCr6+の生成が促進され、煙中のMn、Fe、Niなどの有害元素が増加すると指摘されている。

これらの知見は、溶接粉塵の量は溶接工程パラメータに影響され、適切なパラメータを選択することにより、粉塵排出を低減し、より健康的な環境を促進できることを示唆している。しかし、溶接工程と溶接粉塵の間には連成効果がある。 溶接品質 これは、煙の排出を減らすために品質と効率を犠牲にしなければならない可能性があり、実用化には限界がある。

エンジニアリングにおける効率的な溶接方法(ダブルワイヤー/マルチワイヤー溶接、レーザー・アーク・ハイブリッド溶接)の使用が増加しているため、溶接仕様の要求がさらに高まり、溶接ヒューム処理がより困難になっている。

2.2 発塵に及ぼす溶接材料の影響

溶接工程では、溶接によって生じた金属酸化物 高温材料 は、さまざまな発がん性物質と混ざり合っている。作業員がこれらの粒子を過剰に吸い込むと、さまざまな病気を引き起こす可能性がある。

こうしたリスクを軽減するために、グリーン溶接材料を開発すれば、煙や粉塵の有害成分を発生源で効果的に制御できる。

国内外のグリーン溶接材料の研究は、主に3つの側面に焦点を当てている:

(1)薬皮の組成を変更することで、材料から発生する粉塵の量を減らすことができる。

(2) 重金属の含有量を減らす 金属元素 溶接の煙や粉塵の中に。

(3) 溶接ヒュームは脱合金溶接材料で処理する。

溶接中に発生する粉塵の量は、電極の被覆組成、粉末の化学組成、溶接ワイヤ鋼帯に影響される。影響要因は複雑である。

蛍石と珪酸ソーダは、電極コーティングにおける粉塵発生の主な原因であり、その反応生成物は煙と粉塵の総量の50%以上を占める。

KとNaを含む材料はダストの発生量を増加させるが、ケイ素カルシウム合金とマグネシウム粉末はダストの発生を抑制することができる。

北京理工大学の姜建民氏らの研究によると、ワイヤのフラックス・コアに含まれる鉄粉の含有量を減らすことで、溶接時に発生する粉塵の量を33%から47%まで減少させることができる。

Mruczek MFの報告によると、海外の溶接材料メーカーが、溶接ヒューム中のMn含有量を効果的に低減できる低マンガン含有フラックス入りワイヤを開発した。しかし、これは溶接部の機械的特性を低下させる可能性がある。

North T H社は、Mnを含む複合粒子をコアに添加す ることで、Mnの酸化を防ぎ溶接部にMnを多く残すこ とで、溶接ヒューム中のMn含有量を大幅に低減で きることを発見した。

Dennis J Hらは、フラックス入りワイヤに活性元素(Zn、Al、Mg)を添加し、活性元素が優先的に酸化されるようにすることで、溶接ヒューム中のCr6+含有量を大幅に減少させることができる。しかし、Znを ステンレス鋼溶接 ワイヤは、溶接ヒューム中のCr含有量を減らすことができるが、煙の生成速度を速める。

Mortazavi S Bらは、溶接材料中のK含有量を減らし、Li含有量を増やすことで、K2CrO4含有量を減らし、Liを通じて溶接ヒューム中のCr6+含有量を減らすことができることを発見した。

さらに、Topham Nらは、オーステナイト系ステンレ ス鋼溶接材料のNaおよびK含有量を低減し、シ ールド・ガス中に30%テトラエチル・シラン (TEOS)を添加することで、ステンレス鋼溶接ヒューム中の6価クロムを低減できることを実証した。

しかし、溶接ヒューム中の有害成分を低減するために用いられる溶接材料の脱合金化方法は、溶接構造物に必要な機械的性質、耐食性、耐摩耗性などの要求を満たさない場合がある。

現在、使用されている母材の合金化度は非常に高い。低炭素鋼から低合金鋼へ、そして高エントロピー合金へと、合金化のレベルは上がっている。

同時に 合金元素 溶接材料(母材+溶接ワイヤ)にMn、Cr、Ni、Mo、Coなどを添加することで、溶接部品の機械的特性と耐食性を大幅に向上させ、耐用年数を延ばし、金属材料の応用範囲を広げることができる。

そのため、実際の生産現場では、溶接材料を脱合金して煙や粉塵を処理することは現実的でないことが多い。

換気と排煙は現在、生産現場における最も効果的な処理方法で、主に2種類の方法がある:

第一の方法は、溶接ステーションに局所排煙装置を設置したり、喫煙用溶接ガンを使用したりして、溶接煙や有害ガスのさらなる拡散を抑制し、発生源から制御することである。

第二の方法は、包括的な換気と工場内の置換換気によって溶接作業場の作業環境を改善することである。

3.1 局所的な煙の抽出

現在、局所排煙の主な方法は、溶接ガンの燻煙、局所換気と除塵である。

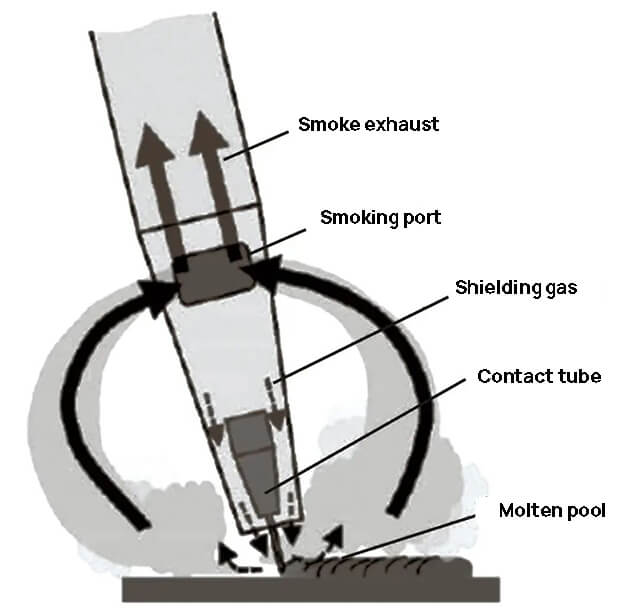

スモーキング溶接ガンの原理を図3に示す。燻し口が吸引力を発生させて煙や粉塵を捕捉し、拡散や環境汚染を防止する。

スモーキング溶接ガンは、他の局部加工装置と比較して、位置決めや角度調整の点で柔軟性が高く、溶接作業者は制約を受けずに作業することができる。

局所排気は、専用の防塵フードを使用して溶接エリアから溶接煙を直接抽出し、集塵した煙を粉塵低減処理後に外部に放出するものである。局所換気の原理を図4に示す。

研究によれば、局所換気は全体換気よりも効率的である。

フリンMRは、局所的な除塵効果を比較する研究を行った。 換気システム 室内換気なし、自然風、機械換気の3つの条件で行った。その結果、局所換気システムと組み合わせた換気扇が最も高い除塵効率を示した。

別の実験では、Meeker JDが商業的な局所換気と換気装置を評価した。 除塵装置.その結果、本装置の使用後、排煙中のMn濃度は25%減少、粒子状物質は40%減少、Cr6+は68%減少した。従って、局所換気と除塵は効果的な換気方法である。

しかし、局所排煙装置は小型のワークの溶接にしか適さず、重量物の溶接には適用が限られることに留意すべきである。 構造溶接 ワークショップを開催している。これは、重量構造物の溶接ステーションが移動式であり、煙や粉塵の発生地点が常に変化するため、局所的な除塵を使用して全体的な空間を考慮することが難しいためである。

3.2 一般換気と置換換気

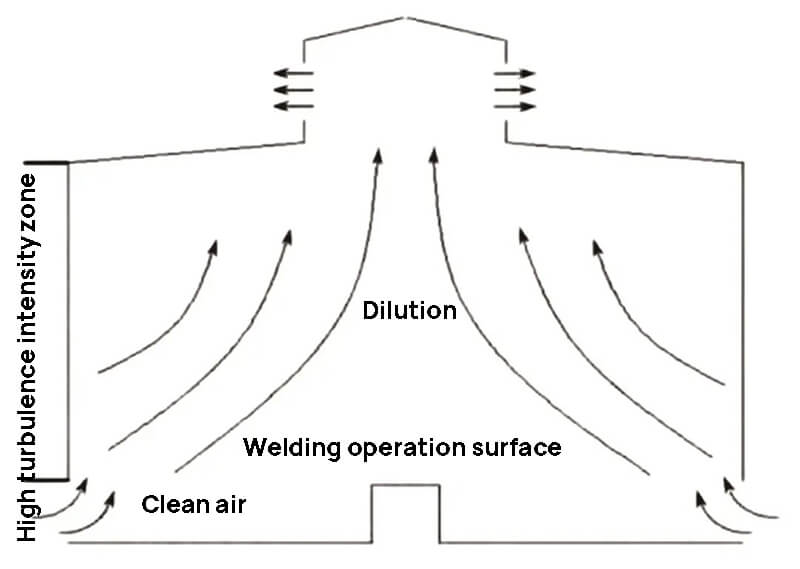

一般換気とは、希釈換気とも呼ばれ、ドアや窓、屋根を利用して室内の汚染空気を清浄空気で希釈するプロセスを指す。これは、室内空気中の有害物質の濃度を下げ、室内空気環境が空気品質基準を満たすようにするために行われる。

その原理を図5に示す。

一般換気は有害物質の濃度が低い環境に適しており、局所換気や粉塵除去の補助モードとして一般的に使用されます。

C.E. Feigleyらは、希釈換気の風量計算式における安全係数Kについて研究・議論し、実験的測定に基づき、より客観的な混合係数Kmを提案した。

Liu Siyanらは、機械的換気処理実施前と実施後の溶接作業場における化学有害物質の濃度を評価する試験を行った。換気処理後、作業場内のマンガンおよびその化合物、溶接ヒューム、オゾン、一酸化炭素、窒素酸化物の空気含有量は減少し、マンガンおよびその化合物については82%の濃度減少で最も顕著な減少が見られた。

置換換気は一般換気を基礎として開発されたもので、その原理は図6に示されている。

溶接工程で発生する熱のため、溶接作業場には安定した温度勾配が形成され、風速が低下し、室内作業エリアに直接供給される新鮮空気との間に温度差(ΔT=2~4℃)が生じる。

その結果、冷たい空気はまず重力の影響を受けて下降し、徐々に床に広がって新鮮な空気の層を形成する。温度が上昇するにつれて、この新鮮な空気は上昇し、汚染された空気を絶えず取り除いていく。

さらに、新鮮な空気はエアダクトを通して室内に供給され続けるが、作業場の上にあるエアリターン開口部からは、複数の要因によって室内の空気が吸い込まれる。

作業エリアの地上の新鮮な空気はゆっくりと上方に移動し、均一な上昇気流を形成する。これにより、作業場内の汚染された空気が徐々に入れ替わり、空気が浄化される。

置換換気脱塵方式は、エネルギー消費を節約するだけでなく、浄化効率も高い。R. Nienelらは、大型溶接プラントの置換換気システムに関する研究を行った。

溶接工程で発生する粒子の空間分布を分析した結果、工場下部の人員活動区域の粒子濃度は工場上部の濃度より有意に低く、溶接工場から粒子を排出する置換換気の有効性が実証された。

現在、置換換気に関する研究は、主にCFD数値シミュレーションを用いた置換換気の空気分布、給気パラメータ、出口位置の最適化に焦点を当てている。本研究は、換気効率を向上させ、置換換気の設計を最適化するための理論的指針を提供することを目的としている。

(1) 溶接ヒュームの発生と危険性は、複雑な物理的・化学的プロセスによって決定されるため、その処理には総合的な対策が必要である。

(2) 溶接ヒュームやその他の危険因子の完全な制御は、受動的な保護だけでは達成できない。

(3)インテリジェントで自動化された溶接プロセスと溶接システムの革新は、グリーンで効率的な溶接とクリーンな生産を実現する新たな道を開いた。