溶接がどのように別々の金属片を一体化するのか、不思議に思ったことはありませんか?この記事では、溶接継手の魅力的な世界を探求し、その種類、機械的特性、設計における重要な要素について考察します。これらの接合部が金属構造物の強度と耐久性にどのような影響を与えるかをご覧ください。

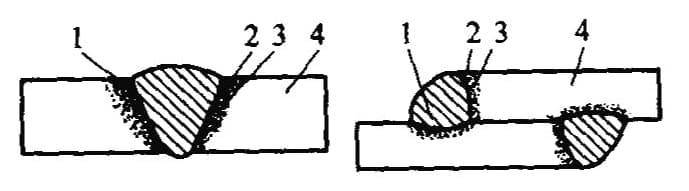

アーク溶接継手は4つの異なる領域で構成される複雑な構造で、それぞれがユニークな特性と特性を持つ:

1 - 溶接金属

2 - 溶けたワイヤー

3 - 熱影響ゾーン

4 - ベース素材

溶接工程 関節に次のような機械的特性を与える:

1) 溶接継手の不均質な機械的性能

溶接中に起こる様々な冶金学的プロセスや、異なる部位に影響する様々な熱サイクルやひずみサイクルにより、これらの部位の構造や特性に大きなばらつきが生じる。その結果、接合部全体の機械的性能が不均一になる。

2) 溶接継手における不均一な応力分布と集中

溶接継手に内在する幾何学的不連続性は、加工応力の不均等な分布とそれに続く応力集中をもたらす。溶接欠陥が存在する場合、あるいは溶接シームや継手の形状が実用的でない場合、応力集中は激化し、継手強度、特にその強度に影響を及ぼす。 疲労強度.

3) 残留応力 溶接時の不均一な加熱による変形

溶接は局所的な加熱プロセスである。溶接中 アーク溶接溶接継ぎ目の温度は材料の沸点に達するが、継ぎ目か ら離れると室温まで急速に低下する。この不均一な温度場が、溶接部内の残留応力と 変形を引き起こす。

4)溶接継手の高い剛性

溶接によって、継ぎ目と部品が一体化し、リベット接合やシュリンク接合に比べて高い剛性が得られる。

溶接継手(ジョイントともいう):溶接によって接続された継手。

よく使われる溶接継手:

バット・ジョイント、Tジョイント、クロス・ジョイント、ラップ・ジョイント、コーナー・ジョイント、エッジ・ジョイント、スリーブ・ジョイント、ベベル・バット・ジョイント、フランジ・ジョイント、ダブルVバット・ジョイントなど。

溶接継手の基本的な種類。

| 名称 | 溶接シームの形成 | 名称 | 溶接シームの形成 |

| バットジョイント |  | 端子コネクタ |  |

| Tジョイント |  | 斜めバットコネクター |  |

| コーナージョイント |  | フランジコネクター | |

| ラップジョイント |  | シールドバットコネクター |

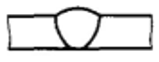

1.バットジョイント

突合せ継手は、同一平面上に配置された2つのワークピースの端部を溶接することによって形成される。この継手構成は、洗練されたデザイン、優れた耐荷重性、高い強度対重量比、材料の有効利用などの理由から、さまざまな溶接構造物に広く採用されている。

突合せ継手の人気は、他の継手タイプに比べ、溶接部を通じて力を直接伝達できるため、応力分布が均一であることに起因しています。この特性により、突合せ継手は、圧力容器、パイプライン、構造用鋼フレームワークなど、繰り返し荷重や疲労しやすい環境を伴う用途に特に適している。

しかし、端から端までの接続という性質上、合わせ面の 準備と位置合わせに厳しい要件が課される。完全な溶け込みを確保し、溶接欠陥のリ スクを最小限に抑えるには、厚い材料の開先 加工を含む正確な端面の準備と、厳しいはめ合 い公差の維持が極めて重要である。

溶接製造において、突合せ継手の溶接ビード は通常、母材表面からわずかに突出した凸形状を 示す。この補強は強度を高めるが、同時に幾何学 的な不連続面を作り出す。この不均一な表面は、溶接金属と母材との間の移行部である溶接つま先での応力集中につながる可能性がある。この問題を軽減するため、特に耐 疲労性や空力特性が重要な用途では、平坦な表面 を得るために研削や機械加工などの溶接後処理を行 うことがある。

自動レーザー溶接や電子ビーム溶接などの最新の溶接技術は、歪みが少なく熱影響部が狭い高品質の突合せ継手を製造することができ、継手の機械的特性と全体的な構造的完全性をさらに高めることができる。

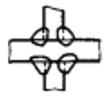

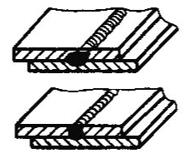

2.Tジョイント

Tジョイント(またはクロス・ジョイント)は、隅肉溶接で垂直な部材を接続し、アルファベットの「T」に似た形状を作ります。この汎用性の高いジョイントは、多方向の力やトルクに耐えることができるため、さまざまな構造用途に不可欠です。Tジョイントは、箱型構造、圧力容器製造(管とシェルの接続など)、マンホール補強リングの容器本体への取り付けなどで主に見られます。

Tジョイントの形状は、応力分布に独特な課題をもたらします。溶接継ぎ目から母材へ の急激な移行は、外部荷重を受ける力の流れに 大きな歪みを引き起こし、その結果、非常に不均一 で複雑な応力場となります。この現象は、隅肉溶接のルートとトウの両方に大きな応力集中をもたらし、疲労破壊を起こしやすい重要な領域となります。

このような応力集中を緩和し、ジョイントの性能を向上させるには、いくつかの戦略を採用することができる:

T型ジョイントを設計・製作する場合、エンジニアは、最適なジョイント性能と長寿命を確保するために、材料の選択、溶接パラメータ、潜在的な荷重シナリオなどの要素を慎重に考慮する必要があります。

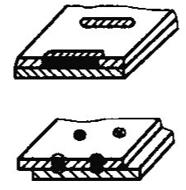

3.ラップジョイント

重ね継手は、2枚の板を重ね合わせ、端部や側 部に隅肉溶接を施すか、プラグ溶接や開先 溶接を加えることによって作られる。重ね継手では2枚の板の中心線がずれているため、荷重がかかると追加の曲げモーメントが発生し、このモーメントは次のような影響を与える。 溶接強度.

したがって、ボイラーや圧力容器の主要な耐圧要素にラップジョイントを使用することは通常ありません。

重ね継手では、部品の形状が大きく変化するため、突合せ継手に比べて応力集中がより複雑になり、継手全体の応力分布が極端に不均一になる。

重ね継手では、重ね隅肉溶接部に作用する応力の異なる方向 に基づいて、これらの溶接部を正面、側面、斜めに分類 することができる。 隅肉溶接.

重ね継手には、2枚の鋼板を端や側で重ねて溶接するほかに、開先溶接やプラグ溶接(丸穴や細長い穴)がある。開先溶接による重ね継手の構造を図に示す。

まず、接続するワークピースに溝を開け、その溝に溶接金属を充填する。開先溶接の断面は長方形で、その幅は接続する部品の厚さの2倍である。開先の長さは、重ね長さよりわずかに短くする。

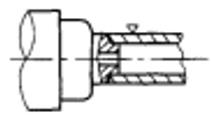

プラグ溶接には以下が含まれる。 ボーリング プラグ溶接は、接合する板材に穴を開け、開先溶接の開先と入れ替え、その穴を溶接金属で埋めることにより、2枚の板材を接合する方法である。プラグ溶接は、図に示すように、円形穴プラグ溶接と細長い穴プラグ溶接の2種類に分けられる。

4.コーナージョイント

コーナー・ジョイントは、2枚の板の端部をある角度で溶接することで形成される。コーナー・ジョイントは、箱型構造、サドル・パイプ・ジョイント、円筒体との接続によく使われる。小型ボイラーの火管とエンドキャップ間の接続もこの形式をとる。

T継手と同様、片側コーナー継手も逆方向の曲げモーメントに対する耐性が極めて低い。板が非常に薄いか、構造が重要でない限り、一般に開先を作って両面溶接を行うべきで、そうしないと品質が確保できない。

ジョイントの種類を選ぶ際には、製品の構造を第一に考え、応力条件や加工コストなどの要素も考慮する。

例えば、こうだ:

バット・ジョイントは、応力を均等に分散し、金属を節約できるため、広く使われている。しかし、バットジョイントには正確な切断寸法と組み立てが必要である。

T字継手は、ほとんどの場合、軽度のせん断応力に耐えるか、単に接続溶接の役割を果たすだけである。

ラップジョイントは高い組立精度が要求されず、組立が容易であるが、耐荷重が低いため、一般に非重要構造物に使用される。

溶接継手の設計における溶接品質、溶接サイズ、溶接位置、ワークの厚さ、幾何学的寸法、および作業条件に対する要件は、溶接継手の選択における多様性を決定する。 溶接方法 と配合工程。溶接継手の合理的な設計と選択は、溶接部と鋼構造全体の強度を確保するだけでなく、製造プロセスを簡素化し、製造コストを削減します。

溶接継手の設計と選択の主な要因:

表1-2:溶接継手形状の比較設計

| ジョイント設計の原則 | 故障しやすい設計 | デザインの向上 |

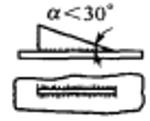

| フロントを増やす アングル溶接 |  |  |

| 設計された溶接継ぎ目の位置は、溶接と検査を容易にするものでなければならない。 |  |  |

| 重ね溶接継ぎ目の応力集中を軽減するため、継ぎ目は一定の応力緩和を持つ継ぎ目として設計されるべきである。 |  |  |

| 補強リブの鋭い角を切り落とす。 |  |  |

| 溶接の継ぎ目を分散させる |  |  |

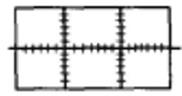

| クロス溶接の継ぎ目を避ける |  |  |

| 溶接継ぎ目は、中立軸上またはその近傍で、左右対称の位置に設計する。 |  |  |

| 曲げの対象となる溶接継ぎ目は、溶接されていない圧縮側ではなく、引張側に設計すべきである。 |  |  |

| 応力が集中するような溶接継ぎ目は避ける。 |  |  |

| 溶接の継ぎ目は、最大応力のかかる部分には近づけないこと。 |  |  |

| 加工面には溶接の継ぎ目がないこと。 |  |  |

| 自動溶接継ぎ目の位置は、溶接装置の調整とワークの反転回数が最小になるように設計すべきである。 |  |  |

溶接継ぎ目とは、部品を溶接した後にできる継ぎ目のこと。

カテゴリー

1.空間的な位置関係に基づいて、平らな溶接継ぎ目、水平な溶接継ぎ目、垂直な溶接継ぎ目、頭上の溶接継ぎ目に分けられる。

2.接合方法によって、突合せ溶接継ぎ目、隅肉溶接継ぎ目、プラグ溶接継ぎ目に分類される。

3.連続性に基づいて、連続溶接継ぎ目と断続溶接継ぎ目に分類することができる。

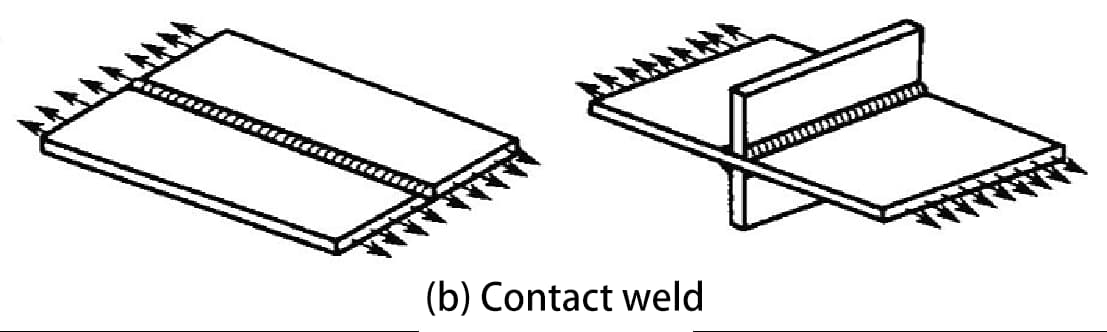

4.耐荷重に基づき、作業溶接継ぎ目と接触溶接継ぎ目に分けられる。

溶接継ぎ目は、溶接継手の重要な構成要素である。溶接継ぎ目の基本形は、突合せ継ぎ目溶接継ぎ目と隅継ぎ目溶接継ぎ目である。

1.突き合わせ溶接の継ぎ目:

突合せ溶接の継ぎ目は、2つの部品の接合部に沿っ て形成される。溝なし(またはI字型溝)、または溝付きの形状がある。溶接継ぎ目の表面形状は、凸状または表面と同一平面のいずれかになる。

2.コーナー溶接の継ぎ目:

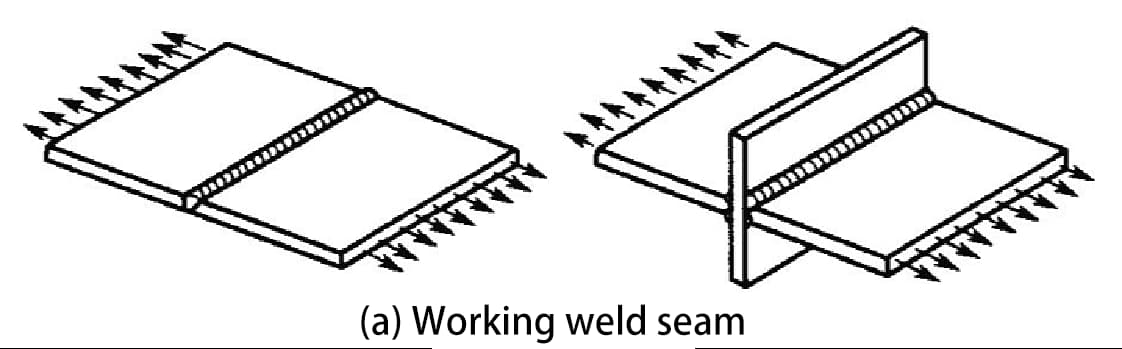

作業溶接継ぎ目(耐荷重溶接継ぎ目とも呼ばれる)

これらは溶接継ぎ目であり、溶接部品と直列になって主に荷重を負担する。万が一この継ぎ目が破断すれば、鋼構造物はただちに深刻な損傷を被ることになる。

接触溶接継ぎ目(非荷重溶接継ぎ目とも呼ばれる)

これは、2つ以上の溶接部品を平行に一体化する溶接継ぎ目である(すなわち、連結性を提供する)。これらの継ぎ目は直接荷重を受けることはなく、作動中に受ける力は最小限である。このような継ぎ目が破断しても、構造体が直ちに破損することはない。

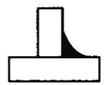

1. 溝の種類

溝とは、設計や工程上の要求に従って、ワークピースの溶接される部分に特定の幾何学的形状を機械加工することによって形成される溝である。

グルーブの準備:

機械的な方法、炎、または電気アークを使用して溝を加工するプロセス。

溝を作る目的:

(1) 完全な融合のため、アークが溶接シームの根元 まで深く浸透するようにし、最適な溶接シーム 形成を達成し、スラグ除去を容易にする。

(2) 合金鋼また、溝は母材と溶加材の比率(融着率)を調整する。

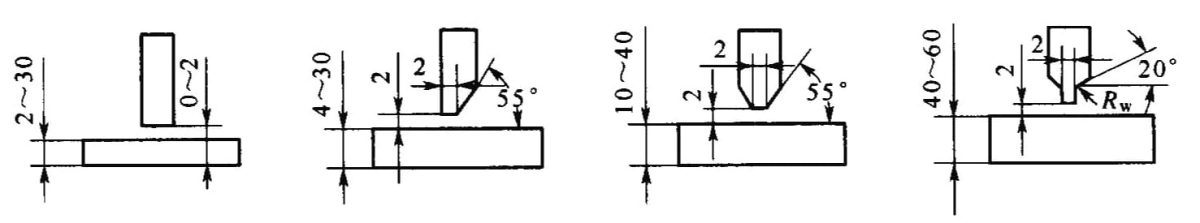

板厚に応じて、突き合わせ溶接継ぎ目の溶接エッジは、圧延、四角形、またはV字型、X字型、K字型、U字型の溝に機械加工することができる。

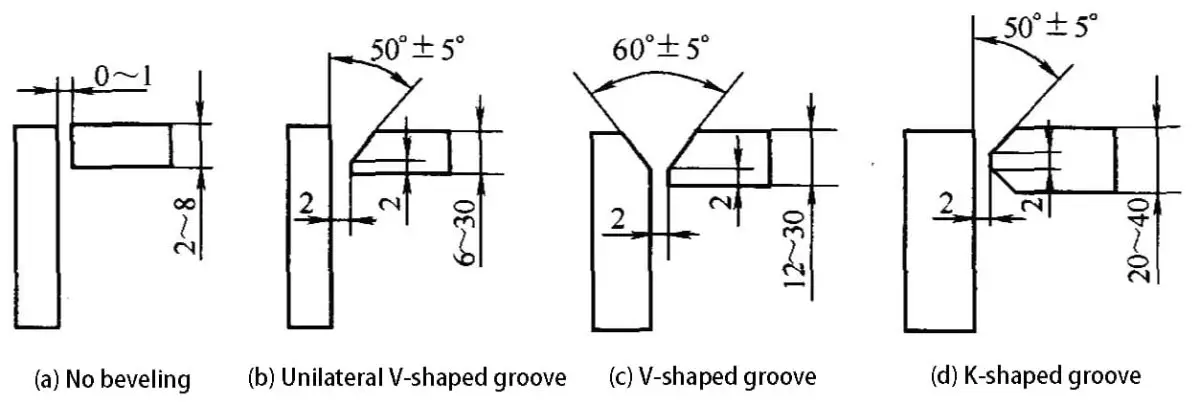

(2)コーナージョイントやTジョイントの溝形状は、ワークの厚み、構造、耐荷重条件によって、I字型、片側V字型鈍端型、K字型に分けられる。

a) I字型

b) 片面V字型(鈍いエッジを持つ)

c) K字型(鈍いエッジを持つ)

2.溝デザインの原則

開先の形状や寸法は、主に鋼構造物の板厚、選択した溶接方法、溶接位置、溶接プロセスに基づいて選択・設計される。設計は以下のように行う:

1) 溶接シーム内の溶加材の量を最小限にする;

2) 良いものを見せる 溶接性;

3) 溝の形状が加工しやすいようにする;

4) 溶接変形の調整を容易にする;

一般に、電極アーク溶接による厚さ6mmまでのワークの溶接や、厚さ14mmまでのワークの自動溶接では、開先加工なしで適格な溶接シームを得ることが可能である。

しかし、溶加材が溶接プールを満たし、完全な融 着を確保するためには、板と板の間に隙間を 保たなければならない。もし 鋼板 を超えるとアークが板を貫通できなくなるため、溝加工を検討する必要がある。

設計したものを正確かつ精密に製作するために、エンジニアは詳細な設計図面や包括的な仕様書を通して、構造物や製品の技術仕様を包括的に伝えなければならない。

溶接継手の場合、設計者は主に標準化された溶接 記号と溶接工程コードを利用する。従来の技術的な製図方法を採用することもできるが、複雑な継手の複雑な溶接工程の要件や考慮事項を図や文字で詳述することは、過度に煩雑になり、誤解を招きやすい。

従って、溶接継手の以下の重要な側面を明確に規定するためには、標準化された記号とコードの導入が極めて重要である:

これらの標準化された表現は、設計から加工までのワークフローを合理化するだけでなく、コミュニケーション・エラーを最小限に抑え、生産性を向上させ、さまざまな製造環境で一貫した品質を保証します。さらに、AWS A2.4やISO 2553のような国際溶接規格への準拠が容易になり、グローバルな製造業務と品質保証に不可欠です。

溶接継ぎ目の記号: 溶接継ぎ目の形、大きさ、方法を表すために図面に記された記号。

GB/T324-1998「溶接継目の記号表現」(金属溶融溶接および抵抗溶接に適用)およびGB/T5185-1999「金属溶接および抵抗溶接の記号表現コード」により規定されている。 ろう付け 図面上の方法。

溶接継ぎ目の記号は、以下のように構成される:

基本的なシンボル: これらの記号は、溶接継ぎ目の断面形状を近似的に表している。

| 溶接シームの名称 | 溶接シームの断面形状。 | シンボル |

| I字型溶接シーム |  |  |

| V字型溶接シーム |  |  |

| 鈍角V字溶接シーム |  |  |

| 片側V字型溶接シーム |  |  |

| 鈍角片面V字溶接シーム |  | |

| 鈍角U字溶接シーム |  |  |

| 溶接シームのシール |  | |

| フィレット溶接 |  |  |

| プラグ溶接または溝溶接 |  |  |

| フレアV溶接 |  |  |

| スポット溶接 |  |  |

| シーム溶接 |  |  |

補足記号: これらの記号は、溶接継ぎ目の表面形状の特 性に対する追加的な要求を表している。補足記号は一般に、溶接継ぎ目の表面形状に特別な要求がある場合に、基本的な溶接継ぎ目記号と組み合わせて使用される。

| 名称 | アシスト 溶接技術 | シンボル | 使用方法 |

| フラット・シンボル |  | フラッシュ溶接面を示す。 | |

| 凹型シンボル |  | 溶接面が凹んでいることを示す。 | |

| 凸記号 |  | 凸状の溶接面を示す。 |

溶接補強記号: これらは、溶接継ぎ目の特定の特徴をさらに説明するために使用される記号である。

| 名称 | フォーム | シンボル | 表示 |

| パッド付きシンボル |  | 溶接継ぎ目の底に裏当て材があることを示す。 | |

| 三面溶接記号 |  |  | 3面溶接の継ぎ目と開口部の方向を提案。 |

| 外周溶接記号 |  |  | 被加工物を囲む溶接継ぎ目を示す。 |

| フィールド記号 |  | 現場または建設現場で行われる溶接を示す。 | |

| テールシンボル |  | リード線記号の最後尾は、溶接方法と同様の表記についてGB5185-1999を参照することができる。" |

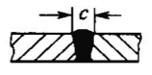

溶接継ぎ目の寸法記号: これらは、開先や溶接継ぎ目の寸法を表す記号である。

| シンボル | 名称 | 模式図 |

| σ | 板厚 |  |

| c | 溶接シーム幅 |  |

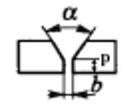

| b | ルート・ギャップ |  |

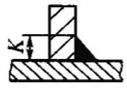

| K | 溶接つま先の高さ |  |

| p | 刃先の高さ |  |

| d | 溶接スポット径 |  |

| a | 溝の角度 |  |

| h | 溶接補強 |  |

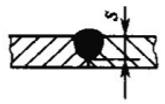

| s | 有効溶接厚さ同一溶接継手 |  |

| N | 数量 記号 |  |

| e | 溶接間隔 |  |

| l | 溶接長 |  |

| R | ルート半径 |  |

| H | 溝の高さ |  |

リーダーライン 矢印のついたリーダーライン、実線と破線の2本のリファレンスライン(水平線)、テールセクションで構成される。

溶接方法の注釈と文字による説明を簡素化するため、国家標準GB/T 5185-1999に従ってアラビア数字で表記された金属溶接やろう付けなどの様々な溶接方法を表すコードを利用することができる。

溶接方法の注釈はガイド・ラインの端にある。

| 名称 | 溶接方法 |

| アーク溶接 | 1 |

| シールド メタル・アーク 溶接 | 111 |

| サブマージアーク溶接 | 12 |

| 金属不活性 ガス溶接 ミグ | 131 |

| タングステンイナートガス溶接(TIG) | 141 |

| 圧接 | 4 |

| 超音波溶接 | 41 |

| 摩擦圧接 | 42 |

| 拡散溶接 | 45 |

| 爆発溶接 | 441 |

| 抵抗溶接 | 2 |

| スポット溶接 | 21 |

| シーム溶接 | 22 |

| フラッシュ溶接 | 24 |

| ガス溶接 | 3 |

| 酸素アセチレン溶接 | 311 |

| オキシプロパン溶接 | 312 |

| その他の溶接方法 | 7 |

| レーザー溶接 | 751 |

| 電子ビーム | 76 |

溶接部の模式図

国家標準GB/Tl2212-1990「技術図面-寸法、プロポーション、簡易表現」による。 溶接記号「溶接部を図面に簡略化して表現する必要がある場合、図、断面図、断面図、あるいは説明のための軸線図を用いて表現することができる。

一般的に、1つの図面につき1種類の表現しか認められていない。

(a)溶接端面図の作図方法

(b) 溶接シーム断面図の作図方法

(c) 溶接プロファイルの描画方法

国家標準GB/T324-1988、GB/T5185-1999、GB/T12212-1990はそれぞれ溶接記号と溶接方法コードの注釈方法を規定している。

(1)溶接記号と溶接方法コードは、ガイド線と関連規則によって正確かつ一義的に表すことができる。

(2) 溶接部を注釈する場合は、まず基本的な溶接記号を基準線の上または下に注釈し、その他の記号は所定の位置に注釈する。

(3) 一般に、溶接部に対する矢線の位置は特に規定されていないが、V字型、片側V字型、J字型などの溶接部に注釈を付ける場合は、矢線は開先があるワークを指すようにする。

(4) 必要に応じて、矢印の線を一度曲げることができる。

(5) 虚数基準線は、実数基準線の上または下に引くことができる。

(6) 基準線は通常、図面の下辺に平行でなければならないが、特別な条件下では下辺に垂直にすることもできる。

(7) 溶接部と矢線が継手の同じ側にある場合、基本溶接記号は実際の基準線の側に、逆に溶接部と矢線が継手の同じ側にない場合、基本溶接記号は仮想の基準線の側に記す。

必要に応じて、基本的な溶接記号にサイズ記号やデータを付加することができる。

注釈の原則:

1) 基本記号の左側には、溶接継ぎ目断面の寸法が記されている。例えば、鈍端高さp、開先高さH、溶接角度寸法K、溶接継ぎ目残留高さh、溶接継ぎ目有効厚さS、ルート半径R、溶接継ぎ目幅C、溶接ナゲット直径dなどである。

2) 基本記号の右側には、溶接継ぎ目の長さL、溶接継ぎ目の隙間e、同一溶接継ぎ目の数nなど、溶接継ぎ目の長さ方向の寸法が記されている。

3) 基本記号の上側または下側には、溝角度α、溝面角度β、ルートギャップbなどの寸法が記されている。

4) 同一溶接継ぎ目の数を示す記号が最後尾に記されている。

5) マークを付ける次元が多く、それらを区別するのが容易でない場合は、対応する次元記号をデータの前に付けることができる。

| 名称 | 模式図 | ラベリング |

| 突合せ溶接シーム |  |  |

|  | |

| 間欠隅肉溶接シーム |  |  |

| 千鳥間欠隅肉溶接シーム |  |  |

| スポット溶接シーム |  |  |

| 溶接シーム |  |  |

| プラグ・ウェルド・シームまたはグルーブ・ウェルド・シーム |  |  |

GB/T12212-1990では、溶接継手の簡略化された注釈方法も特定の状況下で規定されている。