溶接プロジェクトでの小さな漏れが重大な故障につながるとしたら?溶接の漏れを理解し防止することは、パイプライン、コンテナ、その他の機器の完全性と安全性を維持する上で極めて重要です。この記事では、溶接漏れ防止のための6つの効果的な方法を掘り下げ、実用的なヒントと安全対策を提供します。最後までお読みいただければ、効率的に漏れに対処し、安全で中断のない操業を確保することができるようになります。

工業生産では、パイプライン、バルブ、コンテナなど、継続的に稼動している特定の設備が、さまざまな原因によって漏れを起こす。これらの漏れは、正常な生産と製品の品質の安定性を損ない、生産環境を汚染し、不必要な浪費を引き起こす。

さらに深刻なケースでは、有毒ガスや油など特定の物質の漏出が、安全な操業や周辺環境に重大なリスクをもたらす可能性がある。

したがって、一部の工業製品の漏れは無視できず、速やかに対処しなければならない。しかし、圧力がかかっていたり、可燃性、爆発性、有毒な化学物質を含んでいたりする機器からの漏れを改善するのは技術的に難しい。

油や有害物質を含む加圧装置の漏れを塞ぐには、異常な作業条件下での特殊な溶接が必要である。これは標準的な溶接手順とは異なり、作業中の安全性を重視したものである。

溶接を行う前に、作業空間、溶接者、および他の作業者を事故から守るための予防的安全対策を確立しなければならない。溶接工は経験豊かで熟練していなければならず、 安全な作業には、技術的に熟練した溶接技師の指導が 不可欠である。

例えば、ある種の石油タンクを扱う場合、内部の石油の容量、引火点、圧力を理解することが極めて重要である。それが確実であって初めて 溶接工程 万が一、建設作業が開始されても、人身事故やそれ以上の安全事故を引き起こすことはないだろう。

したがって、溶接作業前および作業中は、以下の点を守らなければならない:

1.安全な圧力解放。

漏れ止め溶接を行う前に、溶接する機器の圧力が人身事故を引き起こす可能性があるかどうかを確認することが極めて重要です。さらに 溶接熱 の発生源である場合、その装置には、安全弁のような安全な圧力解放通路が必要である。

2.温度制御。

溶接前には、防火・防爆および冷却のためのすべての対策を十分に準備しなければならない。溶接中、溶接工は、作業手順書に明記された最小入熱を厳守しなければならない。同時に、引火や爆発を防止するため、溶接中に安全な冷却措置を実施しなければならない。

3.中毒予防。

有毒物質を含む容器やパイプラインの漏れ止め溶接を行う場合、漏れ出した有毒ガスを適時に換気し、新鮮な空気を供給することが極めて重要である。また、有毒物質の漏洩による潜在的な汚染を隔離するための対策も講じなければならない。

ここでは、エンジニアリングの現場でよく使われる溶接のリーク・シール方法をいくつか紹介する。

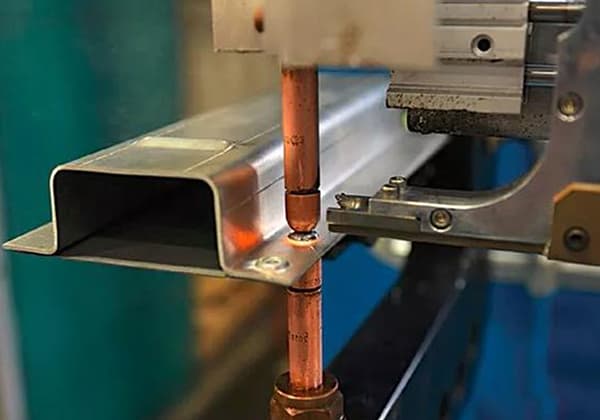

この方法は次のような場合に適用できる。 溶接クラック低圧容器やパイプラインのブローホールや気孔の原因となる。できるだけ小径の溶接棒を使用し、溶接電流はプロセス要件に厳密に従わなければならない。

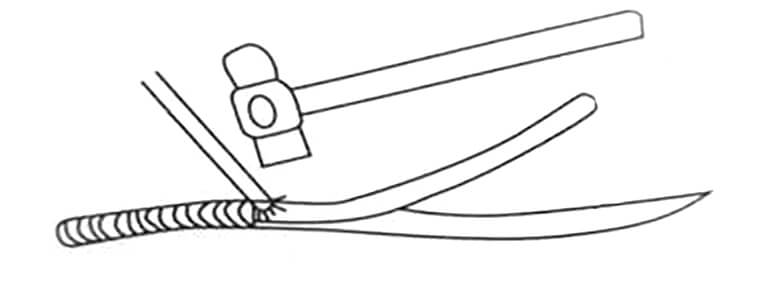

作業には急速溶接法を採用し、アークの熱を利用して漏水箇所の周囲を加熱する。アークを消した後、ハンド・ハンマーまたは鋭利なシャベルで素早く漏水箇所に向かって絞り、溶接しながら溶接部をハンマーで叩く。

クラックの幅が広かったり、ブローホールやポロシティの直径が大きかったりすると、ハンマーのひねりが難しくなる。ひび割れや穴の部分に適切な鉄線やリベットを打ち込むとよい。 溶接棒 を行い、漏れの圧力と流量を減少させ、その後、迅速な低電流溶接で溶接を完了する。

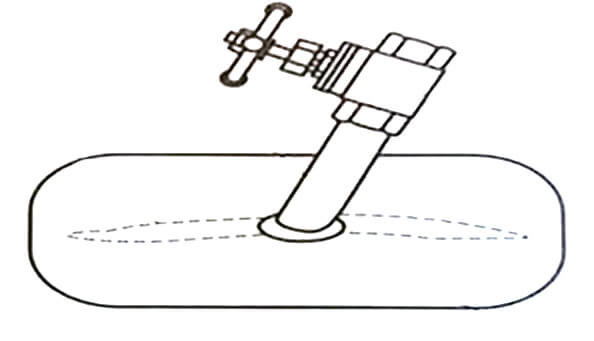

この方法のポイントは、図1に示すように、一度に一部分だけをブロックし、素早く溶接し、ブロックと溶接を繰り返すことである。

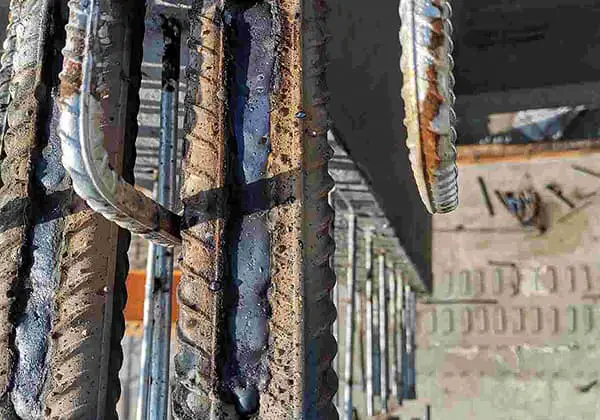

腐食や磨耗による漏れもある。このような場合、穴が大きくなる可能性があるため、漏れ部位の直接溶接は避けるべきである。その代わりに スポット溶接 は、漏れに隣接した、あるいは漏れの下 の適切な位置で行うべきである。漏れのないこれらの領域は、溶接プー ルを形成するための土台となる。

次に、ツバメが泥で巣を作るように、溶接で少しずつ漏水箇所を囲み、少しずつ漏水面積を小さくしていきます。最後に、図2に示すように、小径の溶接棒を用い、適切な溶接電流で漏れを塞ぐ。

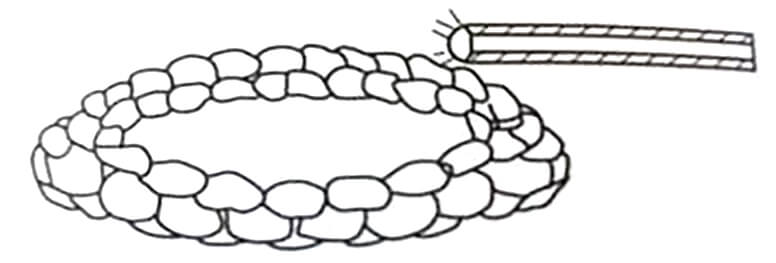

この方法は、図に示すように、リーク面積が大きい場合、流量が多い場合、圧力が大きい場合の溶接に適用できる。漏れの形状に応じて遮断装置付きパッチを作成します。

重度の漏れの場合、遮断装置はバルブを取り付けた迂回パイプの一部を使用し、軽度の漏れの場合、ナットはあらかじめパッチに溶接されている。パッチの面積は漏水の面積を上回らなければならず、パッチの遮断装置は漏水に直接面していなければならない。

パッチと漏れの接触部分の周囲にシーラントの層が塗布され、漏れた媒体が分流パイプを通って逃げ、パッチ周辺の漏れを減らします。パッチが適切に溶接されると、バルブが閉じられるか、ボルトが締め付けられる。

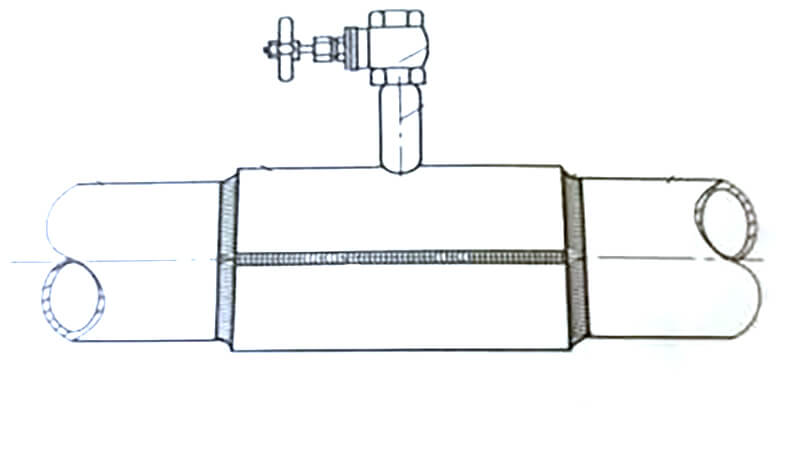

腐食や磨耗により配管が広範囲に漏水した場合、同径のスリーブ管、または漏水した配管を正確に包むことができるスリーブ管を使用する。スリーブパイプの長さは、漏れの面積に応じて決められる。

スリーブパイプを左右対称に2つに切断し、分流管を分流溶接と同じ溶接手順で溶接する。溶接の順序としては、まずパイプとスリーブの間の円周方向の継ぎ目を溶接し、次いでスリーブ・パイプの継ぎ目を溶接する。 溶接継ぎ目 下の図に示されているように、スリーブ自体の

連続溶接 溶接シームの温度が上昇しすぎないようにすることが重要である。スポット溶接を行った後、直ちに冷却する。例えば、数ヵ所をスポット溶接した後、水に浸したガーゼで溶接箇所を直ちに冷却する。

時には、様々な漏れ止め方法を組み合わせる必要があるかもしれない。溶接で雨漏りを止めるプロセスでは、確実に成功させるために柔軟性が要求される。

しかし、すべての金属材料が溶接漏れ止め工法に適しているわけではない。一般的な低炭素鋼と低 合金鋼 このようなリークストップの方法を実装することができる。

オーステナイト系ステンレス鋼は、漏洩箇所近傍の 母材が大きく塑性変形することが確認された場合のみ、 溶接による補修が可能である。そうでなければ、溶接による補修はできない。

耐熱鋼管内の媒体は通常、高温高圧の蒸気である。長期間の使用後に発生した漏れは、加圧下では修復できない。低温度鋼では 圧接 の修理を行う。

上記の溶接による漏れ止め方法は、いずれも一時的な措置である。厳密な意味で溶接が一般的に達成できるような機械的特性は持ち合わせていない。

装置に圧力がかからず、媒体が装備されていない場合は、この一時的な漏れ止め溶接状態を完全に除去し、製品の使用条件を満たすために別の方法で溶接し直すか、修理する必要がある。

漏れ止め 溶接技術 は、近代的な生産の発展に伴い、連続生産工程で必要とされる緊急技術である。

漏えい事故処理には迅速性が求められ、その後、漏えい現場で徹底した交換処理を行う必要がある。漏れ止め技術の適用には柔軟性が求められる。

溶接後の漏れをなくすことを第一の目標に、漏れに対処する溶接には複数の方法を組み合わせることができる。