過酷な条件下でも持ちこたえる溶接部がある一方で、失敗する溶接部があるのはなぜでしょう?この記事では、溶接線の形成や品質に影響を与える要因から、一般的な問題や実用的な解決策まで、溶接線の複雑な世界を探ります。これらの重要な要素を理解することで、プロジェクトでより強力で信頼性の高い溶接を実現する方法についての洞察を得ることができます。溶接線をマスターし、あなたの作品の構造的完全性を高めるための鍵を発見してください。

数日前、溶接の継ぎ目について同僚と議論した。彼らの上流顧客は、溶接線の品質に対して非常に厳しい要求を持っており、金属加工におけるこの側面の重要性を強調していた。

私はこの不具合を完全になくす可能性について問い合わせた。この業界では、このような根強い問題で同じような困難に遭遇している人も多いだろう。

この記事では、溶接継ぎ目の形成メカニズム、歴史的背景、および現在の緩和策について、包括的な考察を行う。この考察は、溶接工程における同様の品質管理上の課題に直面している製造業者に、貴重な洞察を提供することを目的としている。

ウエルディングラインは、フュージョンラインまたはボンディングラインとも呼ばれ、リーディングエッジから冷却された溶融樹脂が接合部で完全に融合しなかった場合に形成され、目に見えるラインとなる。

この現象は、2つの流れが合流する地点や、1つの流れがワークピース上の穴などの特定の幾何学的形状を迂回した後に収束する地点で一般的に観察される。

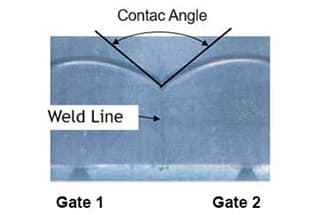

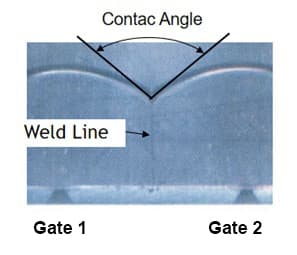

図1に描かれているように、ゲート1およびゲート2からの材料の流れは、最終的に製品の表面に溶接線を形成する。

図1 溶接ライン

溶接線が形成される前のメルトフロー・パターンをもう一度見てみよう。

金型と溶融プラスチックの温度差が大きいため、表面に凍結層が形成され、接合部に隙間が生じる。プラスチック材料は金型表面を完全に再現することができない。

溶融温度を上げると、供給効果は向上するが、表面のプラスチック分子鎖の位置がずれ、図2に示すようなウェルディング・ラインの形成につながる。

図2 溶接線のコピー

溶着点での2つの樹脂流は、噴流中で半硬化しながら進むため、互いに混じり合うことはない。

しかし、温度が低いと表面層が厚くなり、テクスチャーが目立ち、両者の接着力が弱いため強度が低下する。

溶接ラインには主に2つの問題がある。

第一に、構造上の問題がある。特に溶接線の品質が悪いと、部品は溶接線で破損や変形を起こしやすくなる。この弱点は、部品に応力がかかる部分ではより深刻な問題となる。

第二に、部品の表面に目に見える欠陥が生じることがある。溶接線は、部品表面に線、溝、色の変化を生じ させる可能性がある。溶接線が重要でない部分(例えば底部) の表面にある場合は、問題にはならない。

(1) 温度

2つの樹脂の流れが合流すると、両者は融合する。融合の程度は、樹脂の流れの温度が低いほど顕著になります。

逆に、2つの樹脂流の温度が高ければ、両者間の接着力が増大し、その結果、融着はあまりはっきりしなくなる。

(2) 圧力

融合の時点では、溶けた2つの樹脂が押し付けられ、接着の度合いは加えられる圧力の大きさに左右される。

保持圧力が低いと、融着はより顕著になるが、接着力は弱くなる。硬化が進むにつれて、圧力の伝達はますます難しくなります。

さらに、ゲートランナーのサイズが小さくなり、ゲートの位置が悪くなると、融合の外観や強度が低下する。

(3) アングル

2つの流れが正面で交わるとき、その角度が小さいほどフュージョンラインは目立つ。逆に角度が大きくなると、融合線は目立たなくなる。

モールドフローでは、溶融重合角度が135°未満の場合に融着線が形成され、135°を超える場合には融着線が形成されない。

フュージョンラインは肉眼では見えないが、それでも問題はない。

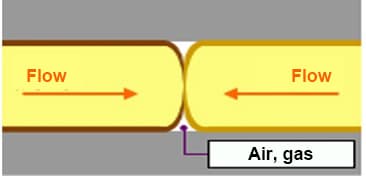

(4) 排気

フュージョンとは、樹脂が出会い、融合する点を指し、流れの終点でもある。

この場所にガスを逃がす排気口が十分に設けられていないと、融合の品質と強度が低下する。

(5) 充填速度

充填速度が遅すぎると、メルト・フロー・フロントが充填端に到達しない可能性があり、メルトがゲートから遠くなればなるほど、凍結する可能性が高くなる。その結果品質溶接 ライン。

同様に、流動長が長すぎると、溶接線が最後に形成されるとき、メルト・フロントの温度が著しく低下する可能性がある。これもまた、質の低い溶接線につながる可能性がある。

まず、温度を上げる

フロントでの2つの流れの融合をより良くするために、溶融温度が低いときは上昇させるが、材料の劣化温度を超えないように注意する。

同様に、金型温度が低い場合は、材料フローフロントの融合を改善するために、金型温度を上げることを推奨する。

融液中の凍結層は、温度が材料転換温度以下のときに形成される。

金型温度を転化温度より高くすることで、溶解ラインの問題を根本的に解決することができる。

技術的には、熱間・冷間加工や電磁加熱によって、通常の金型よりもコストは高いものの、前述のような効果を得ることができる。

図3は、高光沢金型のウェルディングライン効果を示したもので、左側が通常の金型、右側が高光沢金型である。

金型温度はホットプロセスとコールドプロセスで150℃以上に上昇し、材料転換温度は約145℃であった。

図3 溶接線の比較

第二に、充填末端圧力が不十分な場合である。

充填終了圧力が低い場合、保持圧力を高めることで2つのメルトフロント間の融合を改善することができます。これにより、最高温度を持つ材料フローフロントがキャビティ壁で合流し、これらの領域が最大保持圧力を受けて塑性せん断減肉特性が活性化されます。

第三に、角度が小さすぎる。

製品の肉厚やゲートの位置を調整して、溶融物の合流角度を大きくする。

第四に、トラップされたガスについて

充填端で排気ガスを注入することで、2つの溶融物の前端の合流を改善することができる。しかし、排気の位置が不適切だと効果的に排ガスを除去することができないため、排気の位置を正しくすることが重要である。

第5に、充填速度が遅すぎる。

プラスチックのせん断減肉特性を利用することが重要である。充填率を上げると、材料のフローフロントの温度が上昇し、せん断減肉効果が高まり、最終的にボンディングラインの強度が向上する。

充填距離が長すぎる場合は、充填距離がある限界(L / T = 長さ対肉厚、250:1以下)を超えないように注意する必要がある。

L / Tが250:1を超える場合は、通常、薄肉成形とみなされる。この場合、流動長比を小さくするか、新しいゲートを追加することができる。しかし、この場合、新しいウェルドライン・ゲートの位置が不適切になる可能性がある。

モールドフローでは、溶融重合角度が135°未満の場合はウェルディングラインが形成され、135°を超える場合はウェルディングラインが形成されない。

以下は、ある企業が共有した経験の要約である:

図4に示すように、溶接線の合流角度が75°未満の場合は溶接線が見えるが、75°を超えると溶接線は見えない。

さらに、各企業は、その外観要件、構造的特性、材料の種類に基づいて、自社の製品に適した業界標準を開発することができる。

図4 溶接線の角度と深さ

成形条件は溶接または融合線の品質を決定し、溶接線の強度は成形温度と部品が凍結する前に溶接に加えられる圧力に影響される。

溶接線形成時の圧力はゼロである。

一般的に、溶接線形成時の溶融温度は、高品質の溶接を行うために、射出温度より少なくとも20℃高い。

もし、溶接線の強度の影響を評価したいのであれば、次のようになる。 製品構造 溶接面強度の減少係数を予測し、溶接線強度解析を行うことができます。

分析を行う前に、材料の溶接線強度特性をテストする必要がある。

溶接線の強度プロパティを使用して、Moldflow 流体圧力解析を実行し、溶接線の結果を ANSYS または ABAQUS にインポートしてさらに解析し、溶接線が製品構造の強度に与える影響を予測することができます。

線強度分析の詳細については、今後の記事で紹介するので、ここではあまり紹介しない。

溶接線の形成は、製品の構造、金型設計、工程、材料と密接な関係がある。

穴や複数のゲートがある場合、溶接線を避けることは難しいが、希釈のプロセスによって緩和することができる。

しかし、場合によっては、溶接線を完全に除去するために高照度モードが必要となる。

溶接線が製品の構造強度に与える影響を理解することは重要であり、溶接線の強度を分析・予測することができる。