溶接は現代の製造業の基幹ですが、多くの方法がある中で、どのようにプロジェクトに適した方法を選べばよいのでしょうか。このブログ記事では、溶接の世界に飛び込み、今日業界で最も一般的に使用されている技術を探ります。機械エンジニアのエキスパートが、各手法の長所と短所をご案内し、次回のプロジェクトで十分な情報を得た上で決断できるようお手伝いします。知識を深め、溶接技術をレベルアップさせましょう!

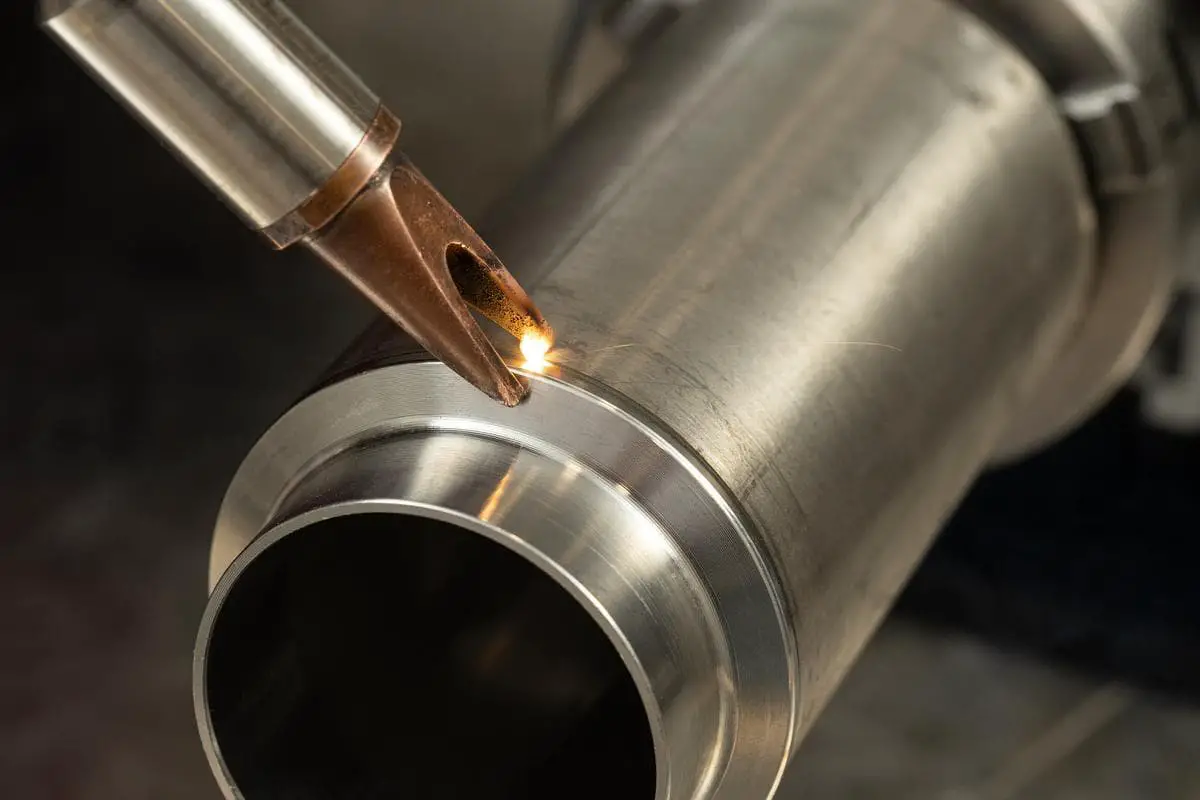

手動アーク溶接は、あらゆるアーク溶接技術の中で最も早く開発され、現在も最も広く使用されている溶接方法である。

溶接棒の先端と被溶接物の表面の間でアークが燃焼する。

電気アークの熱影響下で、皮膜は一方ではアークを保護するガスを発生させ、他方ではスラグを生成して溶接プールの表面を覆い、溶融金属が周囲のガスと相互作用するのを防ぐことができる。

スラグのより重要な役割は、溶融金属と物理化学反応を起こしたり、合金元素を導入したりすることである。 溶接継ぎ目.

アーク溶接 本装置はシンプルで、持ち運びが可能で、操作に柔軟性がある。修理や組み立ての短い継ぎ目の溶接、特に手の届きにくい場所の溶接に使用できます。

適切な 溶接棒アーク溶接は、ほとんどの工業用炭素鋼、ステンレス鋼、鋳鉄、銅、アルミニウム、ニッケル、およびそれらの合金に適用できる。

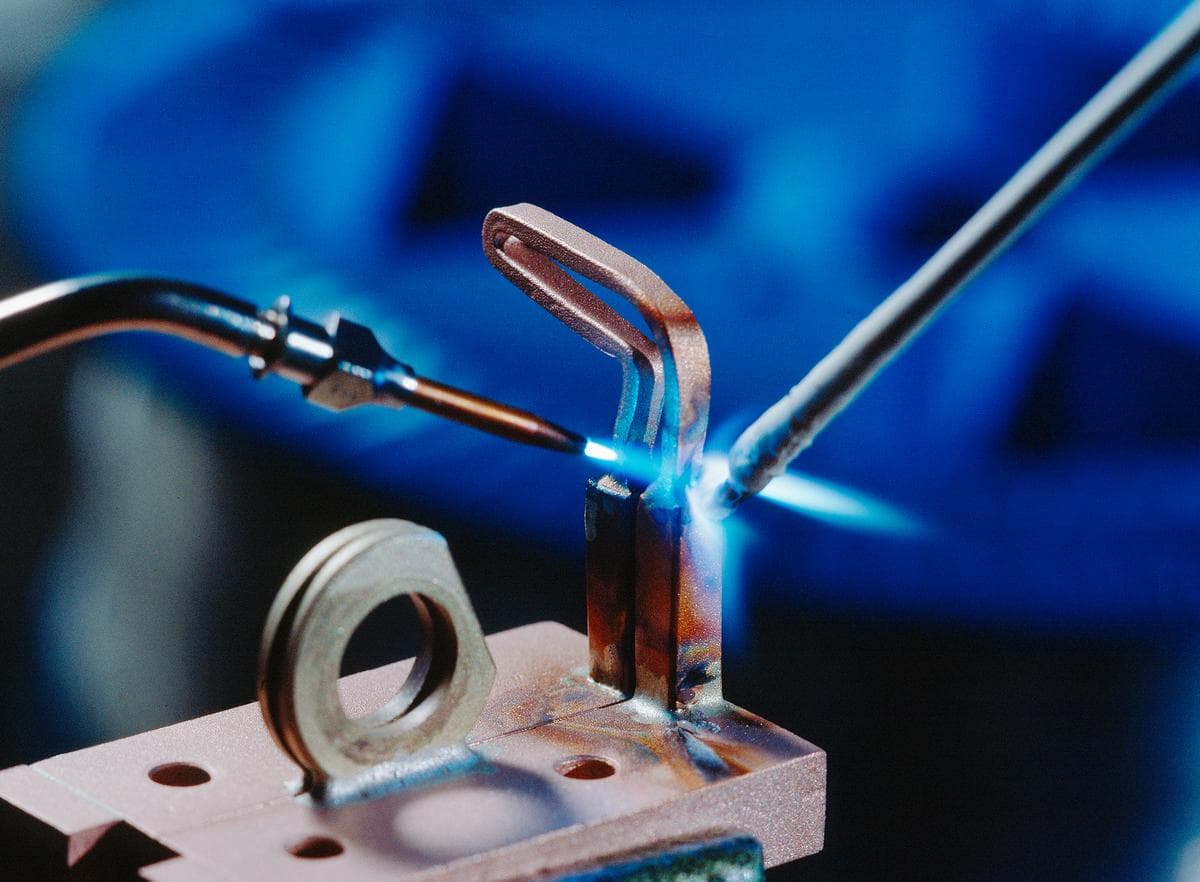

これは非消耗電極ガス・シールド・アーク溶接の一種で、タングステン電極と被加工物の間のアークによって金属が溶融し、溶接シームが形成される。

その間に 溶接工程タングステン電極は溶融せず、電極としてのみ機能する。

同時に、アルゴンまたはヘリウム・ガスが溶接トーチ・ノズルから供給され、保護される。必要に応じて金属を追加することができる。 TIG溶接.

タングステン・イナート・ガス(TIG)溶接は、入熱 制御に優れているため、薄板の接合やルート・パス 溶接に適した溶接方法である。

この方法は、ほとんどの金属接続に適用でき、特に次のような場合に有効である。 溶接金属 耐火性酸化物を形成するアルミニウムやマグネシウムのような金属や、チタンやジルコニウムのような反応性金属である。

この溶接法は高品質な溶接ができる反面、速度は他のアーク溶接法に比べて遅い。

この溶接法は、連続的に送給される溶接ワイヤと被溶接物との間の燃焼アークからの熱を利用する。アークはトーチ・ノズルから噴射されるガスでシールドされる。

ガス メタル・アーク 溶接では通常、アルゴン、ヘリウム、CO2、またはこれらの混合ガスなどのシールド・ガスを使用する。

シールドガスにアルゴンやヘリウムを使用する場合は、メタル・インナートと呼ばれる。 ガス溶接 (MIG)、国際的に一般的に使われている用語である。

シールド・ガスとして不活性ガスと酸化性ガス(O2、CO2)の混合ガスを使用する場合、またはCO2ガスまたはCO2+O2の混合ガスを使用する場合は、普遍的にメタル・アクティブ・ガス(MAG)溶接と呼ばれる。

の主な利点は MAG溶接 溶接速度と溶着速度の速さと相まって、さまざまな位置で便利に溶接できる。

MAG溶接は、炭素鋼を含むほとんどの主要金属と互換性がある。 合金鋼.対照的に、不活性ガス・シールドを使用するガス・メタル・アーク溶接(GMAW)は、ステンレス鋼、アルミニウム、マグネシウム、銅に適している、 チタンジルコニウム、ニッケル合金などである。この溶接法は、以下の用途にも使用できる。 スポット溶接.

プラズマアーク溶接 非消耗電極アーク溶接の一種。電極と被加工物の間の圧縮アーク(トランスファー・アークと呼ばれる)を利用して溶接を行う。

一般的に使用される電極はタングステン製である。プラズマガスを発生させる プラズマアーク はアルゴン、窒素、ヘリウム、またはその混合物である。

さらに、ノズルを保護するために不活性ガスが使用される。溶接中、必ずしも必要ではないが、溶加材を加えることができる。

プラズマ・アーク溶接では、ストレート・アークと高エネルギー密度により、アークの溶け込みが強い。プラズマ・アーク溶接中に生じるキーホール効果により、以下のことが可能になる。 突合せ溶接 開先を必要とせず、一定の板厚範囲内にあるほとんどの金属で、一貫した溶融と均一な溶接継ぎ目を保証する。

そのため、プラズマ・アーク溶接は生産性が高く、優れた溶接技術を持っている。 溶接品質.しかし、血漿 アーク溶接設備ノズルを含む溶接は比較的複雑で、溶接プロセス・パラメーターの高度な制御が必要である。

タングステン・イナート・ガス(TIG)溶接で溶接できるほとんどの金属は、プラズマ・アーク溶接でも溶接できる。

これに比べ、プラズマ・アーク溶接は、1mm以下の極めて薄い金属に対して、より効果的に行うことができる。

チューブラー・ワイヤ・アーク溶接も、連続的に送給される 溶接ワイヤと被加工物との間の燃焼アークを溶接熱源と するもので、ガス・メタル・アーク溶接の一種と見なすことができ る。使用される溶接ワイヤは管状で、さまざまな成分のフラックスが充填されている。

溶接中、保護ガス(主にCO2 )が外 部から加えられる。フラックスは加熱されると分解または溶融し、 溶接池を保護するスラグ、合金の拡散、アーク の安定化をもたらす。

フラックス入りアーク溶接は、前述のガス・メタル・ アーク溶接の利点に加え、内部フラックスの機能によ り冶金学的に優れている。この方法は、ほとんどの鉄系金属のさまざまな継手の溶接に適用できる。

フラックス入りアーク溶接は、いくつかの先進工業国で広く採用されている。フラックス入りワイヤ」とは、現在我々が「管状溶接ワイヤ」と呼んでいるものである。

このカテゴリーの溶接法は、抵抗熱をエネルギー源とするもので、溶融スラグの抵抗熱を利用した電気スラグ溶接や、溶融スラグの抵抗熱を利用した電気溶接などがある。 抵抗溶接 固体抵抗熱を動力源とする。ユニークな特徴を持つ電気スラグ溶接については後述する。

ここでは主に、スポット溶接、シーム溶接など、固体抵抗熱をエネルギー源とする各種抵抗溶接を紹介する、 プロジェクション溶接および突合せ溶接。

抵抗溶接は、一定の電極加圧下で被加工物に電流を通したときに発生する抵抗熱を利用して、2つの被加工物の接触面を溶融させる方法である。このプロセスでは通常、大電流が使用される。

接触面でのアーク放電を防止し、シーム金属を鍛造溶接するためには、溶接中に加圧力を一定に加える必要がある。この種の抵抗溶接では、安定した溶接品質を得るために、ワーク表面の清浄度が最も重要である。

したがって、溶接前に電極と被加工物、被加工物間の接触面を清掃することが不可欠である。

スポット溶接、シーム溶接、プロジェクション溶接は、溶接電流が大きい(単相、数千から数万アンペア)、通電時間が短い(数サイクルから数秒)、設備が高価で複雑、生産性が高いという特徴があり、大量生産に適している。

これらの方法は、主に厚さ3mm未満の薄板アセンブリーの溶接に使用される。あらゆる種類の鋼、アルミニウムやマグネシウムなどの非鉄金属、それらの合金、ステンレス鋼を溶接できる。

電子ビーム溶接は、集束した高速電子ビームが被加工物の表面に衝突する際に発生する熱エネルギーを利用する方法である。

電子ビーム溶接では、電子銃が電子ビームを発生させ加速する。

電子ビーム溶接の一般的な種類には、高真空電子ビーム溶接、低真空電子ビーム溶接、非真空電子ビーム溶接がある。

最初の2つの方法は、真空チャンバー内で行われる。溶接の準備時間(主に真空排気時間)は非常に長く、ワークのサイズは真空チャンバーのサイズによって制限される。

アーク溶接と比較して、電子ビーム溶接は、その深さが特徴である。 溶接浸透溶融幅が狭く、金属純度が高い。薄い素材の精密溶接はもちろん、最大300mmまでの極厚部品にも対応できる汎用性を備えています。

他の方法で溶融溶接が可能なすべての金属および合金は、電子ビーム溶接に適しています。主に高品質の製品溶接に使用される。

さらに、次のような問題も解決できる。 溶接問題 異種金属、酸化しやすい金属、溶けにくい金属に関連する。ただし、大量生産品には適さない。

レーザー溶接 は、溶接プロセスの熱源として、レーザー・ビームに集光された高出力のコヒーレントな単色光子の流れを利用する。この溶接方法には通常、連続出力レーザー溶接とパルス出力レーザー溶接が含まれる。

について レーザーの利点 溶接は真空中で行う必要がないのが長所だが、その欠点は浸透力が電子ビーム溶接ほど強くないことである。

レーザー溶接は精密なエネルギー制御を可能にし、それによって精密なマイクロ・デバイスの溶接を可能にする。多くの金属に適用でき、特に溶接が困難な金属や異種金属の溶接を解決することができる。

のためのエネルギーだ。 ろう付け は、化学反応熱または間接的な熱エネルギーのいずれかに由来する。ろう付けには、ろう付けされる材料よりも融点の低い金属をフィラーとして使用する。

この金属は加熱により溶融し、毛細管現象によってフィラーが接合部の接触面の隙間に引き込まれ、ろう付けされる金属の表面を濡らす。

このプロセスは、液相と固相の相互拡散によってろう付け接合部をもたらす。したがって、ろう付けは固相と液相の両方を含む溶接法である。

ろう付けは比較的低い加熱温度で行われ、圧力を加えることなく母材を溶融させない。

しかし、ろう付けの前に、被加工物の表面を油分、ほこり、酸化層からきれいにするための一定の措置を講じる必要がある。これは、ワークピースの良好な濡れ性と接合部の品質を確保するための重要なステップである。

ろう付けは、ろう合金の液相線が450℃以上で母材の融点以下のものを硬ろう付けという。450℃を下回ると軟ろう付けとなる。

熱源や加熱方法によって、ろう付けは炎ろう付け、誘導ろう付け、炉ろう付け、浸漬ろう付け、抵抗ろう付けなどに分類される。

ろう付けの際の加熱温度が比較的低いため、ろう付け作業への影響は最小限である。 材料特性 は、被加工物の応力変形を抑えることができる。しかし、ろう付け継手の強度は低くなりがちで、耐熱性も劣る。

ろう付けは、炭素鋼、ステンレス鋼、高温合金、アルミニウム、銅などの接合に使用できます。 金属材料.また、異種金属や金属と非金属の接続も可能である。

低荷重または常温で作動する継手に特に適しており、精密、小型、複雑な多ろう付けシームワークに特に適しています。

エレクトロスラグ溶接 は、溶融スラグの抵抗熱をエネルギー源とする方法である。溶接工程は、2つのワークの端面と2つの水冷銅スライダーで形成される組立ギャップ内で、垂直な溶接姿勢で行われる。

溶接中、溶融スラグを通過する電流によって発生する抵抗熱が、ワークピースの端部を溶かすのに使われる。

エレクトロスラグ溶接は、溶接時に使用する電極の形状により、ワイヤ電極エレクトロスラグ溶接、板電極エレクトロスラグ溶接、消耗ノズルエレクトロスラグ溶接に分類される。

エレクトロスラグ溶接の利点は、大きなワーク厚み(30mmから1000mm以上)の溶接が可能なことと、生産速度が速いことである。主に突合せ継手やT字継手の溶接に使用される。

エレクトロスラグ溶接は、さまざまな鋼構造物の溶接や鋳物の組立溶接に利用できる。

加熱と冷却に時間がかかるため、エレクトロスラグが発生する。 溶接継手 は熱影響部が広く、組織が粗いため、靭性が向上する。そのため、一般に溶接後熱処理が必要である。

高周波溶接は、エネルギー源として固体抵抗熱を用いる。

溶接プロセス中、高周波電流はワークピース内に抵抗熱を発生させ、溶接部の表面を溶融状態または塑性に近い状態に加熱する。

その後、鍛造力を加える(または加えない)ことにより、金属同士が融合する。したがって、固体抵抗溶接法の一種である。

高周波溶接は、高周波電流が被加工物をどのように発熱させるかによって、接触高周波溶接と誘導高周波溶接に分類される。

接触高周波溶接では、高周波電流は機械的な 接触によって被加工物に伝達される。誘導高周波溶接では、高周波電流は外部誘導コイルの結合効果によって被加工物内に電流を誘導する。

高周波溶接は専門性の高い溶接法であり、製品に応じた専用設備が必要である。

溶接速度は最大30m/分で、高い生産性を提供します。主に、チューブ製造時の縦継ぎ目またはスパイラル継ぎ目の溶接に使用されます。

ガス溶接は 溶接タイプ ガス炎を熱源とする方法。最も一般的に使用されるのは、アセチレンを燃料とするオキシ・アセチレン炎である。

設備はシンプルで使いやすいが、ガス溶接は加熱速度が遅く、生産性が低い。また、熱影響部が大きくなり、変形が大きくなりやすい。

ガス溶接は、多くの鉄金属、非鉄金属、およびそれらの合金の接合に使用できる。ガス溶接は通常、補修や単品薄板の接合に利用される。 シート溶接.

加圧ガス溶接は、ガス溶接と同様、熱源としてガス炎を使用する。このプロセスでは、接合する2つのワークピースの端部を一定の温度まで加熱し、十分な圧力を加えて強固な接合を実現する。

この方法は固相溶接の一種である。加圧ガス溶接では、溶加材は加えられない。レール溶接や 鉄筋溶接.

爆発溶接もまた、化学反応による熱をエネルギー源とする固体溶接法である。

しかし、金属同士の接合を容易にするために、爆発から発生するエネルギーを活用する。爆発波の影響下で、2つの金属片は加速され、衝撃を受け、1秒以内に金属結合を形成することができる。

あらゆる溶接方法の中で、爆発溶接は異種金属の接合に最も広い範囲を提供する。金属学的に相容れない2つの金属を融合し、さまざまな過渡的接合部を形成することができる。

爆発溶接は、大型平板の表面クラッディングに一般的に使用され、複合板を製造するための効率的な方法である。

摩擦圧接 は、機械的エネルギーを動力源とする固体溶接プロセスである。2つの表面間の機械的摩擦から発生する熱を利用し、金属の接続を実現します。

摩擦圧接の熱は接合部に集中するため、熱影響部は狭い。

2つの面の間に圧力を加える必要があり、ほとんどの場合、加熱段階の最後に圧力を高め、加熱された金属にアプセットフォージングを起こさせ、結合させる。通常、接合面は溶融しない。

摩擦圧接は生産性が高く、理論的には、熱間鍛造が可能なほぼすべての金属を摩擦圧接できる。この技法は以下の用途にも使用できる。 異種金属溶接.

最大円形断面直径100mmのワークに対応。

超音波溶接は、機械的エネルギーを動力源とする固体溶接法である。

プロセス中、比較的低い静圧下にある被加工物は、音響ポールから発生する高周波振動を受ける。これにより、接合面に激しい摩擦が発生し、接合面が加熱される。 溶接温度 そして絆を結ぶ。

超音波溶接は、ほとんどの金属材料の接合に使用でき、金属、異種金属、金属と非金属の接合を容易にする。

この方法は、金属ワイヤー、箔、または薄い箔の反復生産に適している。 メタルシート 厚さ2-3mm以下。

拡散溶接 通常、固相溶接のエネルギー源として間接熱を利用する。通常、真空下または保護雰囲気中で行われる。

溶接プロセスでは、溶接される2つのワークの表面が高温と高圧の下で接触させられ、原子間距離を達成するために一定時間保持される。その後、原子が拡散することによって結合が生じる。

溶接の前には、ワークの表面の酸化物や不純物を取り除くだけでなく、ワークの表面も洗浄する必要がある。 表面粗さ も、溶接の品質を確保するために、ある値以下でなければならない。

拡散溶接は、接合される材料の特性に実質的 に悪影響を及ぼさない。

同質金属、異質金属を問わず、幅広い溶接に使用できる。 非金属 セラミックのような素材。

さらに、拡散溶接は、複雑な構造物や厚みに大きな差がある部品の接合も可能である。