溶接のない世界を想像してみてほしい。そびえ立つ高層ビルから複雑な機械に至るまで、現代社会の構造そのものが崩れてしまうだろう。この記事では、私たちの世界を舞台裏で形作っている溶接の方法とプロセスの魅力的な領域を探ります。金属に生命を吹き込む科学性、芸術性、革新性を発見し、そのすべてを可能にする縁の下の力持ちである職人たちへの感謝の念を新たにしてください。

この記事では、定義、作業原理、特徴、利点など、8種類の溶接方法とプロセスを詳しく紹介する。

これを読めば、溶接方法について新たな理解が得られると思う。

さっそく飛び込んでみよう。

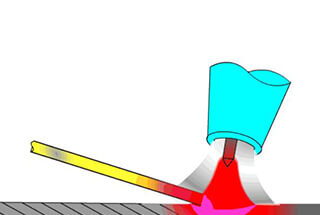

溶接棒電気アーク溶接は、溶接棒と被加工物の間に発生する安定した燃焼アークを利用して溶接棒と被加工物を溶融させ、強固な溶接継手を得るプロセス方法である。

溶接中、皮膜は連続的に分解・溶融してガスとスラグを発生させ、電極端、アーク、溶融池およびその周辺を保護し、溶融金属への有害な大気汚染を防止する。

溶接コアもアーク熱の作用で連続的に溶融し、 溶融池に入って溶接の溶加金属を形成する。

1.他のアーク溶接法と比較して、電極アーク溶接には次のような利点がある:

1.シンプルな設備、柔軟で便利な操作、強力な適応性、良好なアクセス性、サイトと溶接位置の制限から解放され、溶接は一般的に電極が到達できる場所で行うことができます。

これらは、シールドが広く応用されている重要な理由である。 メタルアーク 溶接

2.溶接可能な金属材料は多岐にわたる。

不溶性の金属や酸化しやすい金属を除けば、ほとんどすべての金属を溶接することができる。

3.ジョイントの組み立て品質に対する要求は低い。組み立て中 溶接工程アークは溶接工が手動で制御する。

アーク位置と電極速度を適時に調整することで、溶接プロセス・パラメーターを変更することができ、接合アセンブリの品質要件を低減することができる。

2.電極アーク溶接は、他のアーク溶接法に比べて以下のような欠点がある:

1.溶接の生産性は低く、労働集約度は高い。

他のアーク溶接法に比べ、溶接電流が小さく、また、溶接速度が速い。 溶接棒 溶接棒の交換は、溶接が完了するごとに行わなければならない。

溶接後のスラグ洗浄も必要である。

生産効率は低く、労働集約度は高い;

アークの光は強く、煙は重い。

2.溶接品質は人に大きく依存する。

溶接には手動溶接電極を使用するため、溶接工の操作技術、作業態度、現場でのプレーが要求される。

について 溶接品質 溶接機の操作レベルに大きく依存する。

溶接棒の電気アーク溶接は、次のように構成されている。 溶接電源溶接ケーブル、溶接トング、溶接棒、溶接物、電気アーク。

溶接中は、溶接棒とワークが電気アークに接触して点火し、溶接棒を持ち上げて一定の距離を保つ。

溶接電源が適切なアーク電圧と溶接電流を供給する条件下で、電気アークは安定して燃焼して高温を発生させ、溶接棒と溶接物は局所的に溶融状態まで加熱される。

電極先端の溶融金属は、溶融した溶接金属と融合して溶融池を形成する。

溶接では、アークが電極とともに移動し、溶融池の液体金属が徐々に冷えて結晶化し、溶接部が形成され、2つの被溶接物が溶接される。

溶接では、電極の溶接芯が溶融後、溶滴の形で溶融池に移動し、電極被覆から一定量のガスと液体スラグが発生する。

発生したガスはアークと溶融池の周囲に充満し、空気を遮断する。

液体スラグの密度は液体金属よりも小さく、溶融池に浮いて溶融池を保護する。

溶融池の金属が冷えて凝固すると、スラグも凝固して溶接面を覆う溶接スラグを形成し、高温の溶接金属の酸化を防ぎ、溶接部の冷却速度を低下させる。

溶接工程では、液体金属と液体スラグおよびガスとの間で、脱酸、脱硫、脱リン、脱水素などの複雑な冶金反応が行われるため、溶接金属は適切な化学組成と組織を得ることができる。

TIG溶接 は、非消耗性不活性ガス・アーク溶接とも呼ばれる。

厚さ0.5~4.0mmのステンレス鋼の溶接は、手溶接でも自動溶接でも、TIG溶接が最も一般的な溶接方法です。

TIG溶接はガス気密性に優れ、圧力容器溶接時の溶接部の気孔率を低減できるため、フィラー・ワイヤを用いたTIG溶接法が圧力容器の裏面溶接によく用いられる。

TIG溶接の熱源は直流アークで、使用電圧は10~95 Vだが、電流は600 Aに達する。

溶接機の正しい接続モードは、ワークが電源のプラス極に接続され、溶接トーチのタングステン電極がマイナス極として使用されることである。

不活性ガスは一般にアルゴンである。

不活性ガスは溶接トーチを通して供給され、アークの周囲と溶接プールにシールドを形成する。

入熱を増やすため、一般的にアルゴンに5%水素が加えられる。

しかし、溶接する場合 フェライト系ステンレス鋼アルゴン中で水素を添加することはできない。ガス消費量は毎分約3~8リットル。

溶接トーチから不活性ガスを吹き出すだけでなく、溶接の裏側を保護するためのガスも溶接部の下から吹き出す方がよい。

必要であれば、溶接されるオーステナイト系材 料と同じ組成の溶接ワイヤーを溶接プールに充填す ることもできる。

フェライト系ステンレ ス鋼を溶接する場合、通常はタイプ316の 溶加材を使用する。

ガスシールドアーク溶接は、保護媒体として外部ガスを使用するアーク溶接法の一種である。

その利点は、アークと溶融池の視認性が良く、操作が簡単なことである;

スラグがない、あるいは少ないので、溶接後にスラグを洗浄する必要がない。

ただし、屋外で作業する場合は、特別な防風措置を講じなければならない。

溶接中に電極が溶けるかどうかによる、 ガスシールド溶接 は、非溶融電極(タングステン電極)ガス・シールド溶接と消耗電極ガス・シールド溶接に分けられる。

前者にはタングステン不活性ガス溶接が含まれる、 プラズマアーク溶接 および原子状水素溶接。

原子状水素溶接は現在、生産現場ではほとんど使われていない。

タングステン・イナート・ガス溶接(TIG溶接)は、タングステン電極と被加工物の間に発生するアークを利用して、不活性ガスの保護下で母材とフィラー・ワイヤー(フィラー・ワイヤーを使用する場合)を加熱溶融する溶接方法である。

溶接中 シールドガス は、溶接ガンのノズルから連続的に噴霧され、アークの周囲にガス保護層を形成して空気を遮断し、タングステン電極、溶接プールおよび隣接する熱影響部への有害な影響を防止して、高品質の溶接部を得られるようにする。

シールドガスには、アルゴン、ヘリウム、アルゴン・ヘリウム混合ガスを使用できる。

特殊な用途では、少量の水素を添加することもできる。

タングステンのシールドガスにはアルゴンを使用 アルゴンアーク溶接 タングステンヘリウムアーク溶接にはヘリウムが使用される。

ヘリウムの価格が高いため、タングステン・アルゴン・アーク溶接は、ヘリウム・アーク溶接よりも産業界で広く使用されている。

TIG溶接は、操作モードによって手動溶接、半自動溶接、自動溶接に分けられる。

手動アルゴン中 タングステンアーク溶接溶接ガンの移動とフィラーワイヤの追加は、完全に手動である;

半自動アルゴン・タングステン・アーク溶接では、溶接ガンの移動は手動で行われるが、フィラー・ワイヤはワイヤ送給機構によって自動的に送給される;

自動アルゴンタングステンアーク溶接中に、ワークが固定され、アークが移動する場合、溶接ガンは、溶接トロリーに設置され、トロリー走行とフィラーワイヤは、コールドワイヤまたはホットワイヤの方法で追加することができます。

ホットワイヤーとは、蒸着速度を上げることを指す。

のようなケースもある。 シート溶接 またはバッキング・パスを使用する場合、フィラー・ワイヤーを追加する必要がないこともある。

上記の3つの溶接方法のうち、手動アルゴン・タングステン・アーク溶接が最も広く使用されており、半自動アルゴン・タングステン・アーク溶接はほとんど使用されていない。

TIG溶接では、電流密度が低く、アルゴンの熱伝導率が低いため、アークは基本的に圧縮されず、アークの静的特性は水平である。

電源の外的特性に対するアークの静的特性の要求に従って、AC電源とDC電源のどちらを使用する場合でも、外的特性の低減された電源を使用すべきである。

TIG溶接では、アーク長のわずかな変化が溶接電源に大きな変動をもたらす。

従って、理想的なTIG溶接電源は、アーク長の変化による電流変動を排除できる垂直急降下型の外部特性を持つ電源(磁気増幅器型シリコンアーク溶接整流器など)である。

一般にTIGにはAC電源が使用される。 アルミニウム溶接マグネシウムとその合金。

ミグ溶接(MIG welding)は、溶融電極と外部ガスをアーク媒体とし、溶接部の金属液滴、溶接池、高温金属を保護する電気アーク溶接法である。MIG溶接と呼ばれる。

ソリッド・ワイヤを使用する不活性ガス(Arま たはHe)アーク溶接は、MIG溶接と呼ばれ る。

関連記事 MIG溶接とTIG溶接

TIG溶接とは異なり、MIG(MAG)溶接は可溶性溶接ワイヤを電極として使用し、連続的に送給される溶接ワイヤと被溶接物の間の燃焼アークを熱源として、溶接ワイヤと母材を溶融させる。

溶接プロセス中、シールド・ガスであるアルゴンは、溶接ガン・ノズルを介して溶接領域に連続的に伝達されるため、アーク、溶融池、および近傍の母材は、周囲の空気による有害な影響を受けない。

溶接ワイヤの連続溶融は液滴の形で溶接プールに移行し、溶接金属は溶融母材との融合と凝縮の後に形成されなければならない。

1.TIG溶接と同様、ほぼすべての金属を溶接でき、特にアルミニウムとアルミニウム合金、銅と銅合金、ステンレス鋼などの溶接に適している。

溶接工程では、酸化燃焼損失がほとんどなく、蒸発損失が少量あるだけで、冶金工程は比較的単純である。

2.労働生産性が高い。

3.ミグ溶接は直流逆接続が可能です。アルミニウム、マグネシウムなどの溶接は、良好なカソード霧化効果があり、効果的に酸化皮膜を除去し、接合部の溶接品質を向上させることができます。

4.タングステン電極を使用しないため、TIG溶接よりコストが低く、TIG溶接の代替が可能。

5.アルミニウムとアルミニウム合金をMIG溶接する場合、サブジェット液滴移動は、溶接の品質を向上させるために使用することができます。 溶接継手.

6.アルゴンは不活性ガスであり、いかなる物質とも反応しないため、溶接ワイヤや母材表面の油汚れや錆に敏感で、空気穴が発生しやすい。

溶接の前に、溶接ワイヤと被加工物を入念に洗浄しなければならない。

レーザー溶接は、集光したレーザービームをエネルギーとして、溶接物から発生する熱を照射して溶接する方法である。

屈折や集光といったレーザーの光学特性により、レーザー溶接は微細部品や作業性の悪い部品の溶接に非常に適している。

レーザー溶接はまた、入熱が低く、溶接変形が小さく、電磁場の影響を受けにくいという特徴がある。

現在、レーザー溶接は、レーザーの価格が高く、電気光学変換効率が低いため、広く普及していない。

関連記事 レーザー溶接:基本ガイド

1.レーザー溶接は次のように分けられる。 手動レーザー溶接機制御モードに応じて、自動レーザー溶接機とガルバノメーターレーザー溶接機

2.レーザー光源によって、それはに分けることができます:YAGレーザー溶接機、半導体レーザー溶接機、および ファイバーレーザー溶接.

レーザー溶接には2つの基本モードがある: レーザー熱伝導溶接 そして レーザー溶接.

前者では、低重心を使用する。 レーザー出力 密度 (105~106W/cm2).

ワークピースがレーザーを吸収した後、表面溶融に達するだけで、あとは熱伝達に頼ってワークピースの内部熱伝達を誘導し、溶融プールを形成する。

この溶接モードは、溶け込みが浅く、深さ幅比が小さい。

後者はレーザー出力密度が高い(106~107W/cm2).

レーザーを吸収した被加工物は素早く溶け、さらには蒸発する。

溶融金属は蒸気圧の作用で小さな穴のレーザービームを形成し、穴の底を直接照らすことができ、穴の蒸気圧が液体金属の表面張力と重力と釣り合うまで穴を連続的に拡張させる。

キーホールがレーザー光線とともに溶接方向に沿って移動すると、キーホール前方の溶融金属がキーホールの周囲を後方に流れ、凝固後に溶接部が形成される。

この溶接モードは、溶け込みが大きく、深さと幅の比が大きい。

機械製造の分野では、薄い部品を除き、一般的に深溶け込み溶接を使用すべきである。

深溶け込み溶接で発生する金属蒸気とシールド・ガスは、レーザーの作用でイオン化し、キーホール内部と上部にプラズマを形成する。

プラズマはレーザーを吸収、屈折、散乱させることができるため、一般的に、溶融池の上にあるプラズマは、加工物に到達するレーザーエネルギーを弱める。

また、ビームの集束効果にも影響し、溶接には不利である。

通常、サイドブローによってプラズマを追い出したり、弱めたりすることは可能だ。

キーホールの形成とプラズマ効果により、溶接プロセスには特徴的な音、光、電荷が伴う。

これらの特性信号と溶接仕様および溶接品質との関係を研究し、これらの特性信号を用いてレーザー溶接プロセスおよび品質を監視することは、大きな理論的意義と実用的価値がある。

1.必要最小限の入熱量に抑えることができ、金属組織学的変化範囲の 熱影響部 は小さく、熱伝導による変形も最小となる。

2.32mm厚板のシングルパス溶接の溶接プロセス・パラメーターは、検証の後、認定された。 プレート溶接 フィラーメタルの使用も節約できる。

3.電極を使用する必要がなく、電極の汚染や損傷の心配がない。

また、接触溶接ではないため、機械の摩耗や変形を最小限に抑えることができる。

4.レーザービームは、焦点合わせ、位置合わせ、光学機器によるガイドが容易であり、ワークから適切な距離に配置することができ、ワークの周囲の機械や工具、障害物の間で再びガイドすることができる。

上記スペースの制限により、他の溶接規則は使用できない。

5.ワークピースは密閉空間(真空排気または内部ガス環境の制御下)に置くことができる。

6.レーザービームは非常に小さな領域に集光することができ、同じような間隔の小さな部品の溶接に使用できる。

7.溶接可能な材料の範囲は広く、さまざまな異種材料を接合することもできる。

8.高速溶接の自動化が容易で、デジタルやコンピューターによる制御も可能。

9.薄い材料や細い直径のワイヤーを溶接する場合、アーク溶接のようなリフローの問題はありません。

10.磁場の影響を受けず(アーク溶接や電子ビーム溶接が容易)、溶接部の位置合わせを正確に行うことができる。

11.異なる物理的性質(異なる抵抗など)を持つ2つの金属を溶接できる。

12.真空保護やX線保護は必要ない。

13.ピアス溶接を採用する場合、溶接の深さ幅比は 溶接ビード は10:1に達する。

14.この装置は、複数のワークステーションにレーザービームを送信するように切り替えることができる。

電子は物質の基本粒子のひとつで、通常、高速で原子核の周りを回っている。

電子は一定のエネルギーを与えられると、軌道から飛び出すことができる。

陰極を加熱して自由電子雲を放出・形成する。

電圧を30~200kvに上げると、電子は加速されて陽極に向かう。

電子ビーム溶接の基本原理は、電子銃の陰極が直接または間接的な加熱によって電子を放出することである。

高電圧静電場の加速により、電子は電磁場の集束によって高エネルギー密度の電子ビームを形成することができる。

この電子ビームが被加工物に照射されることで、巨大な運動エネルギーが熱エネルギーに変換され、溶接点の被加工物が溶融し、溶融プールが形成され、被加工物の溶接が実現する。

電子ビーム溶接は、溶接棒を使用しない、酸化しない、プロセスの再現性が良い、熱変形が小さいなどの利点があるため、航空宇宙、原子力、国防、軍需産業、自動車、電気機器産業などで広く使用されている。

重工業では、電子ビーム溶接機の出力は100キロワットに達し、厚さ200ミリのステンレス鋼板を溶接できる。

大きなワークを溶接する場合は、大容量の真空チャンバーを使用するか、溶接位置に移動可能な局所真空を形成しなければならない。

自動車生産では、エンジンやトランスミッションなどの部品加工に電子ビーム溶接が主に使われている。

これらの部品は比較的機械加工が少なく、電子ビーム溶接の経済的要件を満たしている。

現代の先進国として 溶接技術電子ビーム溶接は、航空宇宙分野でも重要な役割を果たしている。

超小型圧力センサーから宇宙船のシェルに至るまで、航空宇宙部品の材料と溶接要件は特殊であるため、電子ビーム溶接はこれらの重要な部品の加工に必要なプロセスとして急速に普及しており、航空機の重要なベアリング部品やエンジンローター部品の溶接に広く使用されている。

電子ビーム溶接機用高圧電源は、他のタイプの高圧電源と比較して技術的特性が異なる。

海外の電子ビーム溶接機メーカーの工場標準、ドイツのDIN標準、中国の電子ビーム溶接機の技術要求によると、電子ビーム溶接機の高圧電源の要求は以下の通りである:

電子ビーム溶接機用高電圧電源の技術要件については、国内外に統一規格がないため、一部のメーカーが提案している技術要件は、主にリップル係数と安定性である。

リップル係数は1%以下、安定度は±1%が要求される。

電子ビーム溶接機のほとんどすべてのメーカーが、このような要件を打ち出している。

ドイツのPTRも中電圧タイプの技術要件を提示しており、相対リップル係数が0.5%未満、安定性が±0.5%、再現性が0.5%未満であることを要求している。

上記の要件は、電子ビームスポットと溶接プロセスに応じて決定される。

さらに、ドイツのプロビームグループは、次のように提案した。 炭素含有量 は0.18%以上でなければならない。

真空の利点は、変色や水素脆化がないことである。 アニール深さは0.1~1.7mmで、表面溶解はない。

プラズマアーク 溶接は、プラズマアーク高エネルギー密度ビームを溶接熱源とする溶融溶接法である。

プラズマ・アーク溶接は、エネルギー集中、高い生産性、速い溶接速度、小さな応力変形、安定したアークを特徴とし、薄板や箱の溶接に適している。

様々な耐火物、酸化しやすいもの、熱に弱いものの溶接に特に適しています。 金属材料 (タングステン、モリブデン、銅、ニッケル、チタンなど)。

ガスはアークで加熱されると解離し、水冷ノズルを高速で通過する際に圧縮され、エネルギー密度と解離度を高めてプラズマアークを形成する。

安定性、発熱量、温度が一般的なアークより高いため、溶け込み力と溶接速度が大きい。

プラズマアークを形成するガスとその周囲のシールドガスには、一般的に純アルゴンが使用される。

によると 材料特性 また、ヘリウム、窒素、アルゴン、またはそれらの混合ガスも使用される。

プラズマアーク切断は、金属や非金属の一般的な切断プロセスである。金属材料.

高速・高温・高エネルギーのプラズマガス流で被切断材を加熱・溶融し、内部または外部の高速ガス流または水流で、プラズマガス流ビームが背面を貫通するまで溶融材を放電させて切断する。

1.マイクロプラズマアーク溶接は、箔や薄板を溶接することができます。

2.小穴効果があり、片側溶接と両側溶接の自由成形をよりよく実現できる。

3.プラズマアークはエネルギー密度が高く、アーク柱温度が高く、強力な貫入能力を持つ。

厚さ10~12mmの鋼材は開先なしで溶接できる。

一度を通して溶接し、両面を成形することができる。

溶接速度が速く、生産性が高く、応力変形が小さい。

4.設備が複雑で、ガス消費量が多く、組み立てクリアランスとワークの清浄度が厳しく、屋内溶接にしか適さない。

プラズマ・アーク溶接を行う場合、通常は直流電流とサグ特性の電源が使用される。

特殊なトーチ配置とプラズマと保護ガスの分離フローから得られるユニークな動作特性により、通常のTIG電源をプラズマコンソールに追加することができ、特別に構築されたプラズマシステムを使用することもできる。

正弦波交流を使用する場合、プラズマアークを安定させるのは容易ではない。

電極と被加工物の距離が長く、プラズマが圧縮されると、プラズマアークがその役割を果たしにくくなる。

さらに、正の半サイクルでは、過熱した電極が導電性ノズルを球状にし、アークの安定性を妨げる。

専用のDCスイッチング電源が使用できる。

波形のバランスを調整することで、正電極の持続時間を短くすることができ、電極を十分に冷却して先端ノズルの形状を維持し、安定したアークを形成することができる。

摩擦圧接 は、ワーク接触面の摩擦によって発生する熱を熱源として、加圧下でワークを塑性変形させる溶接法である。

加圧の作用下では、溶接接触端面間の相対運動が摩擦面およびその周囲に摩擦熱と塑性変形熱を発生させ、摩擦面およびその周囲の温度が一般に融点より低い温度範囲まで上昇するのは、一定または増加する加圧とトルクの作用下である。

材料の変形抵抗が減少し、塑性が増大し、界面の酸化皮膜が破壊される。

アプセット鍛造圧力の作用下、材料の塑性変形と流動に伴い、界面の分子拡散と再結晶化によって固体溶接が実現する。

1.接合部の溶接品質は良好で安定している。

中国の低温摩擦圧接によるアルミ銅合金継手のスクラップ率は0.01%未満である;

ボイラー工場では、エコノマイザーコイルの製造にフラッシュ溶接の代わりに摩擦溶接を採用し、溶接のスクラップ率を10%から0.001%に低減しました。

西ドイツでは、自動車排気バルブの製造にフラッシュ溶接の代わりに摩擦溶接が使用され、溶接のスクラップ率は1.4%から0.04~0.01%に減少した。

上記の例からわかるように、摩擦圧接のスクラップ率は非常に低く、一般的な溶接方法の約1%である。

2.異種鋼や異種金属の溶接に適している。

摩擦圧接は、通常の異種鋼材の溶接だけでなく、炭素構造鋼のような、常温と高温で機械的・物理的特性が大きく異なる異種鋼材や金属の溶接も可能です。 高速工具 スチール、銅、ステンレスなど

さらに、アルミニウム銅、アルミニウム鋼などの脆い合金を生成する異種金属も溶接できる。

3.溶接部の寸法精度が高い。

摩擦圧接によるディーゼルエンジン燃焼室全長の最大誤差は±0.1mmである。

特殊な摩擦圧接機の中には、溶接部の長さ公差が±0.2mm、偏心が0.2mm未満を保証できるものもある。

そのため、摩擦圧接はブランクの圧接だけでなく、組み立てられた完成品の圧接にも使われる。

4.溶接機は、低消費電力と省エネルギーを持っています。

摩擦圧接は、フラッシュ圧接と比較して、約80〜90%の電気エネルギーを節約することができます。

5.摩擦圧接の職場衛生

火花、アーク灯、有害ガスがなく、環境保護に役立つ。

他の高度な金属加工方法とともに、自動生産ラインに適している。

長年の開発により、摩擦圧接技術には多くの分類がある: 摩擦スタッド溶接、摩擦サーフェシング、サードボディ摩擦溶接、埋め込み摩擦溶接、慣性摩擦溶接、摩擦攪拌溶接、ラジアル摩擦溶接、リニア摩擦溶接、摩擦肉盛溶接。

スポット溶接 溶接時に円筒状の電極を用いて、重ね合わせた2つのワークの接触面間に溶接スポットを形成する溶接方法を指す。

スポット溶接では、ワークを加圧して密着させた後、電流を流し、抵抗熱の作用でワークの接点を溶かし、冷却後に溶接スポットを形成する。

スポット溶接は、主に板厚4mm未満のプレス部品の溶接に使用され、特に自動車の車体、台車、航空機の胴体の溶接に使用される。

しかし、密閉性が要求される容器は溶接できない。

スポット溶接は抵抗溶接の一種で、主に薄板構造や補強材の溶接に用いられる。

スポット溶接では、溶接部は重ね継手を形成 し、2つの電極の間に押し込まれる。

主な特徴は以下の通り:

1.スポット溶接では、接続部の加熱時間が非常に短く、溶接速度が速い。

2.スポット溶接は電気エネルギーのみを消費し、溶加材、フラックス、ガスなどを必要としない。

3.スポット溶接の品質を保証するのは、主に以下である。 スポット溶接機.

簡単な操作、高い機械化と自動化、高い生産性。

4.労働集約度が低く、労働条件が良い。

5.溶接は短時間で通電し、大電流と加圧力を必要とするため、プロセスプログラムの制御がより複雑になり、溶接機の静電容量が大きくなり、設備価格が高くなる。

6.溶接部の非破壊検査は難しい。

溶接の前に、ワークの表面を清掃する。

一般的な洗浄方法は酸洗、すなわち加熱濃度10%の硫酸で酸洗した後、温水で洗浄する方法である。

具体的な溶接プロセスは以下の通り:

1.スポット溶接機の上下の電極の間にワークの継ぎ目を入れ、クランプする;

2.通電して2つのワークの接触面を加熱し、局所的に溶融してナゲットを形成する;

3.電源オフ後も圧力を維持し、ナゲットを冷却して圧力下で凝固させ、はんだ接合を形成できるようにする;

4.圧力を取り除き、ワークを取り出す。