アルミニウムの溶接が金属加工で最も困難な作業のひとつとされるのはなぜでしょうか?高い熱伝導性、酸化のしやすさ、熱間クラックの発生傾向など、アルミニウムの独特な特性は、欠陥のない強固な溶接部を確保するための特殊な技術や材料を必要とします。この記事では、材料の分類や準備から、アルミニウム合金に最適なさまざまな溶接方法まで、アルミニウム溶接の複雑さを探ります。最終的には、アルミニウム溶接を成功させるための重要な要因と、一般的な問題を軽減するための技術を理解することができます。

アルミニウムは、産業界で最も広く使用されている重要な非鉄金属のひとつである。アルミニウムとアルミニウム合金は、優れた物理的特性と機械的性能を持っています。低密度、高強度、高熱伝導性、高電気伝導性、強い耐食性を持っています。

機械、電力、化学、軽工業、航空宇宙、鉄道、船舶、車両などの産業における構造製品の溶接に広く使用されている。

例えば、航空機、宇宙船、ロケット、ミサイル、高速鉄道機関車・車両、魚雷・魚雷艇、軽量自動車、自転車、レーシングカー、各種化学容器、エアコン、熱交換器、レーダーアンテナ、マイクロ波装置などである。

様々な溶融溶接、抵抗溶接、そして ろう付け 構造はアルミニウムとアルミニウム合金でできている。

アルミニウムとアルミニウム合金は、その製造方法によって、鍛造アルミニウム、アルミニウム合金、アルミニウム合金の3つに分類される。 鋳造アルミニウム 合金である。

合金シリーズによると、アルミニウムと アルミニウム合金 は、工業用純アルミニウム、アルミニウム-銅合金、アルミニウム-マンガン合金、アルミニウム-シリコン合金、アルミニウム-マグネシウム合金、アルミニウム-マグネシウム-シリコン合金、アルミニウム-亜鉛-マグネシウム-銅合金、およびその他のアルミニウム合金の8つのカテゴリに分けることができます。

強化方法に基づき、非熱処理アルミニウムおよびアルミニウム合金と、熱処理アルミニウム合金にさらに分類することができる。

アルミニウムには、他の金属とは異なるいくつかの物理的特性があり、その結果、アルミニウムとアルミニウム合金の溶接特性も異なる。そのため 溶接性 アルミニウムおよびアルミニウム合金の溶接特性は、低炭素鋼よりも劣り、鋼とは異なる。

アルミニウムおよびアルミニウム合金の溶接特性は、その組成によって異なり、酸化、割れ、気孔、接合部の機械的性質の低下、耐食性の低下などが共通の問題である。

(1) 酸化に対する感受性:

アルミニウムは空気中や溶接中に非常に酸化しやすい。その結果生じる酸化アルミニウム (Al2O3)は、融点が高く、性質が安定し、吸湿性があり、除去が困難である。これが溶接やろう付けの妨げとなり、溶接継手やろう付け継手内に気孔、介在物、融合不足、不完全な溶け込みなどの欠陥の形成につながる。

したがって、溶接やろう付けの前には、表面の酸化皮膜を除去するために厳密な表面清浄が必要であり、溶接やろう付けの過程では、さらなる酸化を防止したり、新たに形成された酸化物を除去するための対策を講じる必要がある。

アルミニウムは酸素との親和性が強く、空気中で容易に緻密なAl2O3膜を形成する。Al2O3の融点は2050℃と高く、アルミニウムおよびその合金の融点(500℃~600℃)をはるかに超える。Al2O3は比較的高密度であるため、溶接時に金属間の良好な接合を阻害し、酸化皮膜によるスラグ巻き込みや不完全融着の原因となる。また、酸化皮膜は水分を吸収することがあり、溶接中に溶接部に気孔が形成される。水平または オーバーヘッド溶接これらの気孔は、凝固中に溶接部上部の 融合線近くまで上昇する。これらの気孔は、上部のソリッド・メタルによって塞がれ、抜け出すことができず、溶接部の上部に連鎖的な気孔を形成する。

(2) 高い熱伝導率と比熱容量:

アルミニウムとアルミニウム合金は熱伝導率と比熱容量が高く、鋼鉄の約2倍である。そのため 溶接工程大量の熱エネルギーが急速に母材に伝導される。

溶接中、熱伝導率が高いため、母材に熱が急速に伝導する。そのため、アルミニウムとその合金を溶接する場合、エネルギーは金属プールを溶かすために消費されるだけでなく、他の部分でより多くの熱が浪費される。高品質の溶接継手を実現するためには、集中的で高出力のエネルギー源を使用することが望ましく、予熱手段を採用することもある。

(3) 熱割れに対する感受性:

熱間クラックは、溶接や加工で発生する一般的な欠陥である。 アルミニウム合金の熱処理.非熱処理アルミニウム合金の場合、熱間クラックは、接合部に大きな拘束力があり、その制御が不適切な場合に発生する可能性がある。 溶接ビード フォーメーション。

熱間割れの最も一般的なタイプは溶接金属の凝固割れで、溶接部近傍で液化割れが観察されることもある。

線膨張係数が大きく、炭素鋼の約2倍である。 合金鋼.体積収縮率は比較的高く、鉄の約3.5%に対し て約6.5%に達する。その結果、過度の内部収縮応力は、溶接プールの凝固中に気孔や熱割れを引き起こす可能性がある。

製造段階での熱亀裂防止策としては、溶接ワイヤの成分や溶接工程を調整することが考えられる。

熱間ひび割れ防止対策としては、以下のようなものがある:

1) アルミニウムに修正剤を加える 合金溶接 ワイヤーは、耐クラック性を大幅に向上させることができる。

一般的な改質剤には、Ti、Zr、V、Bなどの元素が含まれる。これらの元素はアルミニウムと反応し、包接反応によって耐火性金属化合物を形成することができる。これらの微細な耐火性粒子は、凝固時に非自発核として作用し、それによって結晶粒構造を微細化し、塑性と靭性を向上させることができる。

2) 適切な溶接方法の選択と 溶接パラメータ.

熱が集中し、加熱と冷却の速度が速い溶接法は、強い配向性を持つ粗大な柱状結晶粒の形成を防ぎ、結晶粒組織を微細化し、耐割れ性を向上させることができる。そのため、TIG溶接やMIG溶接を行なった場 合、亀裂の発生傾向は、以下の溶接法に比べ てはるかに低くなる。 ガス溶接.

溶接電流を増加させると、溶接プールが過熱して融 合率が上昇し、その結果、溶接部に入る耐割れ性 の低い母材の割合が高くなり、溶接部の耐割れ性が 低下する。

溶接速度を上げると、溶接部のひずみ率が増加する。 溶接継手 また、亀裂の発生傾向を増大させる。したがって、割れ傾向の強いアルミニウム合金を溶接する場合、高い溶接電流や速い溶接速度を使用することは望ましくない。

3) より拘束力の低い構造形式を選択することで、耐クラック性を向上させることができる。

(4) 気孔に対する感受性:

アルミニウムおよびアルミニウム合金の溶接中に形成されるポロシティの主なタイプは、水素ポロシティである。溶接中の水素は、アーク柱雰囲気中の水分と、溶接ワイヤおよび母材の表面酸化皮膜に吸着した水分の2つの供給源から発生する。

高温の溶接条件下では、表面で吸収された水分が、溶接に影響を与える。 溶接材料 や溝、周囲の湿った空気からの水分がアークゾーンに入り込み、原子状水素に分解して液体アルミニウムに溶け込むことがある。

(5) 溶接継手の機械的性質の低下:

アルミニウムやアルミニウム合金を溶接した後、特に硬質アルミニウムや超硬質アルミニウム合金では、接合部の軟化の程度が異なる場合があり、その結果、強度が著しく低下する。

1) 非熱処理アルミニウム合金の軟化:

純アルミニウムおよび耐食性アルミニウム合金の場合、母材に近い化学組成の溶接ワイヤを用いて焼鈍状態で溶接すれば、一般に軟化の問題はない。

しかし、冷間加工硬化状態で溶接し、ある温度以上に加熱すると再結晶軟化が起こり、継手強度が低下する。この問題に対処するためには、粗粒領域の拡大を防止するために、集中加熱による溶接方法を用いる必要がある。溶接後の冷間状態で接合部を冷間ハンマーで叩くと、ある程度の加工硬化効果が得られる。

2) 熱処理可能なアルミニウム合金の軟化:

硬質アルミニウムおよび超硬質アルミニウム合金を溶接する場合、焼鈍状態であれ時効状態であれ、溶接後の熱処理を施さなければ継手強度は母材よりも低下する。継手性能が低下する部位は、主として溶接部である、 フュージョンゾーンまたは熱影響部。

熱処理可能なアルミニウム合金を溶接する場合、熱間割れの傾向が高いため、一般に選択される溶接ワイヤは母材と化学組成が大きく異なる。

その結果、溶接部の強度は母材よりも低くなり、溶接部は粗い鋳造組織を示し、母材に比べて強度および延性が低下する。熱処理可能なアルミニウム合金継手の軟化を防 ぐためには、入熱を低くするか、溶接後の溶体化処 理および人工時効処理を行い、軟化の問題に効果的に 対処することが望ましい。

(6) 溶接継手の耐食性の低下:

一般に、アルミニウムおよびアルミニウム合金は、表面に酸化皮膜が形成されるため、耐食性に優れている。この保護膜が損傷すると、腐食が急速に進みます。

アルミニウムおよびアルミニウム合金の溶接継手の耐食性は、一般に母材よりも低く、耐食性の低下は、熱処理可能なアルミニウム合金継手において特に顕著である。

(7) 低い高温強度と可塑性

高温では強度と塑性が低下するため、材料が液体金属を支えることができず、変形や崩壊につながる。予防策として取られるのは、サポートプレートを追加することである。

| 中国 (GB) | インターナショナル (ISO) | アメリカ (AA) | 日本 (日本工業規格) | 旧ソ連(ΓOCT) | ドイツ (DIN) | イギリス (BS) | フランス (NF) |

| LG5 | – | 1199 | 1N99 | AB000 | Al99.98R | S1 | – |

| LG2 | – | 1090 | 1N90 | AB1 | Al99.9 | – | – |

| LG1 | Al99.8 | 1080 | A1080 | AB2 | Al99.8 | 1A | – |

| L1 | Al99.7 | 1070 | A1070 | A00 | Al99.7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | Al99.5 | 1050 | – | A1 | Al99.5 | 1B | 1050A |

| L5-1 | Al99.0 | 1100 | A1100 | A2 | Al99.0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | アル99 | 1C | 1200 |

| LF2 | AlMg2.5 | 5052 | A5052 | AMr | AlMg2.5 | N4 | 5052 |

| LF3 | AlMg3 | 5154 | A5154 | AMr3 | AlMg3 | N5 | – |

| LF4 | AlMg4.5Mn0.7 | 5083 | A5083 | AMr4 | AlMg4.5Mn | N8 | 5083 |

| LF5-1 | AlMg5 | 5056 | A5056 | – | AlMg5 | N6 | – |

| LF5 | AlMg5Mn0.4 | 5456 | – | アムール5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | アム | AlMnCu | N3 | 3003 |

| LD2 | – | 6165 | A6165 | AB | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | AΠ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0.7Si | 6063 | A6063 | AΠ31 | AlMgSi0.5 | H19 | – |

| ライワン | AlCu2.5Mg | 2217 | A2217 | AΠ18 | AlCu2.5Mg0.5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | AΠ1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | AΠ16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | AlZn5.5MgCu | 7075 | A7075 | – | AlZnMgCu1.5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | AlZnMgCu0.5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | AK | AlSi5 | N21 | – |

| LT17 | AlSi12 | 4047 | A4047 | – | AlSi12 | N2 | – |

| エルビーワン | – | 7072 | A7072 | – | SlZn1 | – | – |

アルミニウムおよびその合金の溶接材料には、溶接棒、溶接ワイヤ、フラックス、電極、および溶接棒が含まれる。 シールドガス.

1) 溶接ワイヤー

中国国家標準88号及びGB10858-2008によると、溶接ワイヤは2種類に分類される: 電極線 コアと溶接ワイヤ。米国規格協会/米国溶接協会A5.10-92によると、溶接ワイヤは電極ワイヤ(コードE)、フィラー・ワイヤ(コードR)、電極とフィラー・ワイヤの両方を兼ねるワイヤ(コードER)に分類される。

2) 溶接材料選択の原則

i)硫黄の生成傾向が低い 溶接クラック.

ii) 溶接巣の可能性が低い。

iii) 溶接部および溶接継手の良好な機械的特性(強度、延性)。

iv) 使用条件下での溶接部および溶接継手の良好な耐食性。

v) 溶接金属表面の色は、母材の表面色と一致すべきである。

溶接ワイヤの性能と適用性は、異なる材料と主要な性能要件に適したワイヤを選択するために、その使用目的に関連付けられなければならない。

表1:異なる材料タイプと要求性能に基づく溶接ワイヤの選択。

| 素材 | さまざまな性能要件に基づく推奨溶接ワイヤ。 | ||||

| 高い強度が必要 | 高い延性が要求される | 溶接とアルマイト処理後の色合わせが必要 | 耐海水腐食性 | 溶接中のクラック傾向が低いこと | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | SAlCu | SAlCu | SAlCu | SAlCu | SAlCu |

| 3A21 | サラムン | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlMg-5 |

| 5A05 | LF14 | LF14 | SAlMg-5 | SAlMg-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | SAlMg-5 | SAlMg-5 | SAlMg-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

表6-3 米国におけるアルミニウムおよびアルミニウム合金溶接ワイヤの選択に関する推奨事項

| ベース素材 | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

純アルミニウムを溶接する場合は、同族の純アルミニウム溶接ワイヤを使用する。

アルミニウム-マンガン合金の場合は、同タイプのア ルミニウム-マンガン合金溶接ワイヤまたは純アルミ ニウムSAl-1溶接ワイヤを使用する。

マグネシウム含有量が3%を超えるア ルミニウム・マグネシウム合金を溶接する場合 は、同シリーズの溶接ワイヤを使用する。マグネシウム含有量が3%未満のもの、例え ば5A01および5A02合金のように、熱間割れの傾向 が強いものは、高Mg含有量のSAlMg5またはER5356 溶接ワイヤを使用すべきである。

アルミニウム-マグネシウム-シリコン合金を溶接する場合、溶接割れが発生する傾向が強いため、一般にSAlSi-1溶接ワイヤを使用すべきである。もし 溶接継ぎ目 の色が母材と一致しない場合、構造的拘束力の 低い条件下では、代わりにSAlMg-5溶接ワイヤーを使 用することができる。

アルミニウム-銅-マグネシウム合金およびア ルミニウム-銅-マグネシウム-シリコン合金、例えば硬質ア ルミニウム合金2A12および2A14のように、溶接中に熱 く割れやすいものは、一般に熱割れ抵抗性の良いSAlSi-1、 ER4145またはBJ-380A溶接ワイヤを使用すべきである。

溶接の前に、アルミニウム・ワイヤーとアルミニウム板の表面の油分、酸化皮膜、その他の汚れをきれいに取り除く必要があります。洗浄方法は以下の通りである:

a) 脱脂:

酸化皮膜を除去する前に、アルミ線の表面とアルミ板の開先とその側面(それぞれ30mm以内)の油分と汚れをきれいにする必要があります。

製造においては、ガソリンやアセトン、酢酸エチル、ロジン水、四塩化炭素などの溶剤が一般的に使用される。脱脂のために化学混合物を調製することもでき、その手順は以下の通りである:

混合溶液(工業用リン酸三ナトリウム40~50g、炭酸ナトリウム40~50g、水ガラス20~30g、水1L)を60~70℃の温度で5~8分間加熱する。

50℃前後のお湯で2分間すすぐ。

冷水で2分間すすぐ。

b) 酸化膜の除去:

酸化膜の除去は、機械的または化学的に行うことができる。

機械的除去:脱脂後、ステンレス・ワイヤー・ホイール、銅ワ イヤー・ホイール、スクレーパーなどを使って溶接開先 表面をきれいに削ることができる。この方法は簡単だが、洗浄の質は比較的悪い。主に、高い品質が要求されない溶接部、化学 的洗浄が困難な大型の溶接部、または化学的洗浄後 に局部的に汚染された溶接部に使用される。この方法では、溶接ワイヤ表面の酸化皮膜を除去することはできない。

化学的洗浄アルミニウムおよびアルミニウム合金の板、管、アルミニウム線を化学的に洗浄する場合、まずアルミニウム板、アルミニウム管、アルミニウム線を濃度8~10%の水酸化ナトリウム水溶液に入れ、40~60℃の温度で浸食する。10~15分間(アルミニウム合金の場合は5分間だけ)維持した後、取り出して冷水で2分間すすぎます。

その後、30%硝酸溶液に入れ、残ったアルカリを中和し、アルミニウム板、アルミニウム管、アルミニウム線の腐食を防ぎます。最後に、流水で2~3分間すすぎます。

洗浄作業終了後、アルミニウム・ワイヤは150~200℃のオーブンに入れ、必要に応じて取り出す。洗浄した溶接物と溶接ワイヤは適切に保管し、無造作に置かないこと。アルミニウム板開先部は、洗浄後すぐに組み立て、溶接する必要があり、通常24時間を超えないようにしてください。

1) ガス溶接:

ガス溶接はアーク溶接より熱出力が低いため、 溶接部の変形が大きく、生産効率が低下する。溶接シーム金属は粒子が粗く、組織が緩いため、 容器内にスラグが混入する可能性がある。基本的にTIG溶接に取って代わられる。

2) スティック電極溶接:

棒電極溶接の継手品質は比較的悪く、産業界ではあまり使用されておらず、主に溶接補修用として使用されている。

3) 手動タングステンイナートガス(TIG)溶接:

利点は、集中した熱、安定したアーク燃焼、緻密 な溶接金属、溶接継手の高い強度と可塑性、優れた継 手品質などである。板厚1mmから20mmまでの溶接が可能で、アルミニウムおよびアルミニウム合金の溶接では最も一般的な方法である。欠点は屋外での作業に適さないことである。

4) 金属不活性ガス(MIG)溶接:

利点としては、溶接ワイヤーを電極として使用できること、電流が大きいこと、アーク出力が大きいこと、熱が集中すること、溶接速度が速いことなどが挙げられる。 溶接速度生産効率が高い。厚さ50mm以下の溶接が可能。欠点は、ワイヤ送給システムによって溶接ワイヤの直径が制限され、溶接シームの気孔率感度が比較的大きいことである。

5) パルスTIG溶接:

溶接電流が小さく、パラメータ調整範囲が広い。 プレート溶接 および全姿勢溶接。一般的に2-12mmに使用される。

6) その他のあまり一般的でない溶接方法:

プラズマアーク溶接、真空電子ビーム溶接、 レーザー溶接抵抗溶接など

1) 手動タングステンイナートガス(TIG)溶接

手動TIG溶接では、「カソード・ブレイク効果」を利用した交流電流が使用され、溶接部表面の酸化皮膜が除去される。アルゴン・ガスの純度は99.99%以上で、窒素含有量は0.04%未満、酸素含有量は0.03%未満、水分含有量は0.07%未満が望ましい。

窒素が基準値を超えると、溶接面に淡黄色や草 緑色の化合物(窒化物)やガス・ポアが形成され、 溶接作業が複雑になる。

酸素が過剰になると、溶融池の表面に黒い斑点が密集し、不安定なアークと著しいスパッタリングを引き起こす。水分は、溶融池の沸騰とガス孔の形成を引き起こす。

a) 3mmより厚いワークにはV字溝加工が必要です。

14mmより厚いワークには両V溝を、3mmより厚いパイプにはV溝を入れる。

b) 対合方法には通常、ギャップなし、裏当て付き ギャップ、より大きなギャップ(アーク溶接用) がある。タングステン電極の先端は通常、安定したアークを 得るためにボール状に焼結される。

c) 厚さ10mmを超えるワークや、構造上重要な鋲溶接を行 う場合は、予熱措置を採用すべきである。その際 予熱温度 主にワークのサイズと溶接金属の冷却速度に依存する。板厚が厚いほど予熱温度は高くなり、一般に200~250℃に制御される。多層溶接の場合、層間温度が予熱温度を下回らないようにする。

2) メタルイナートガス(MIG)溶接

MIG溶接(自動および半自動)は、中厚および大厚のアルミニウムおよびアルミニウム合金に適している。 シート溶接直流電極マイナス(DCEN)を使用。

この方法は、溶接速度が速く、熱影響部 が最小で、ワークの変形が小さい。例えば、厚さ30 mmのアルミニウム板で、表裏両面の単層溶接が必要な場合など、溶接前のワークの予熱は不要である。

自動MIG溶接では、ポロシティに対する感度が高く、ワイヤ径に大きく関係する。そのため、太いワイヤーと高い溶接電流が選択されることが多い。ワイヤ ーが太いほど表面積比は小さくなり、逆もまた真である。

細いワイヤで溶接する場合、アルミニウムワイヤ表面から溶融池に持ち込まれる酸化皮膜や表面吸着水などの不純物が、太いワイヤで溶接する場合よりも多くなるため、ポロシティ欠陥が発生する可能性が高くなる。

6mmアルミ板の場合 突合せ溶接I溝は0.5mm以下の隙間で開けられる。 アルミニウム板 8mmより厚い場合はV溝加工が必要。

アルミニウムおよびアルミニウム合金の溶接にはさまざまな方法があり、それぞれの方法には用途があります。

したがって、アルミニウムやアルミニウム合金の等級、溶接部品の板厚などの要因に基づいて適切な方法を選択する必要がある、 製品構造溶接継手の製造条件および品質要件。

現在、アルミニウムおよびアルミニウム合金の 溶接には、以下の方法が使用できる:ガス溶接、シ ールド・メタル溶接、シールド・メタル溶接など。 アーク溶接タングステン不活性ガス(TIG)溶接、金属不活性ガス(MIG)溶接、プラズマ・アーク溶接、抵抗溶接、ろう付け、サブマージアーク溶接、レーザー溶接、電子ビーム溶接、爆発物溶接。

ガス溶接は、主に薄板構造物の溶接や、品質要求の低い鋳造アルミニウムの補修溶接に使用される。

タングステン・イナート・ガス(TIG)溶接は、 主に重要な構造物の中厚板の溶接に使用される。シールド メタルアーク 溶接は実用的な生産にはほとんど使用されず、主に修理や修復の目的で使用される。

アルミニウムおよびアルミニウム合金をガス溶接 またはタングステン不活性ガス(TIG)溶接する場 合、フィラー・ワイヤーが必要となる。フィラーワイヤの組成は、溶接継手の機械的 特性、耐割れ性、耐食性に大きな影響を与える。フィラー・ワイヤーを選択する際には、母材 の組成、製品固有の要件、および施工条件を考 慮する必要がある。

接合部の機械的性能と腐食性能の要件を満たすことに加え、構造的な考慮も必要である。

現在、アルミニウムおよびアルミニウム合金用の溶接ワイヤは、同種溶接ワイヤと異種溶接ワイヤに分けられる。

(1) 均質溶接ワイヤ:

フィラーワイヤの組成は母材と同じであるが、 母材から切り出したストリップをフィラーメタルと して使用することもある。母材が純アルミニウム、3A21 (LF21)、5A06 (LF6)、2A16 (LY16)、またはAl-Zn-Mg合金の場合は、同質溶接ワイヤを使用できる。

(2) 異種溶接ワイヤ:

これらは耐クラック性の要求を満たすために開発された溶接ワイヤで、その組成は母材と大きく異なる。例えば、SAlSi1(Al-5Si)は標準的な溶接ワイヤで、Mg含有量の高い合金(脆性相Mg2Siを形成する可能性があるため)を除き、ほとんどのアルミニウム合金の溶接に使用できる。硬質アルミニウムのような高強度アルミニウム合金の溶接によく使用され、優れた耐割れ性を持つ。

表5-32:アルミニウムおよびアルミニウム合金溶接ワイヤの選択例

| ベースメタル | 溶接ワイヤグレード | ベースメタル | 溶接ワイヤグレード | ||

| カテゴリー | 指定 | カテゴリー | 指定 | ||

| 工業用純アルミニウム | LG4 | LG4 | 非熱処理アルミニウム合金 | LF2 | LF2,LF3 |

| LG3 | LG3,LG4 | LF3 | LF3、LF5、SAIMg5 | ||

| L1 | L1, LG3 | LF5 | LF5,LF6,SAlMg5 | ||

| L2 | L2,L1,SA13 | LF6 | LF6,LF14,SAlMg5Ti | ||

| L3-L5 | L3,SAl2,SA13 | LFI1 | LF11 | ||

| L6 | L3、L4、L5、L6、SAl2、SAl3 | LF21 | LF21,SAlMn,SAlSi-1 | ||

| アルミ鋳造 | ZL101 | ZL101 | 熱処理可能 | LY11 | LY11,SAlSi-1,BJ380A |

| ZL102 | ZL102 | アルミニウム合金 | L.D2 | LT1,SAlSi5 | |

アルミニウムおよびアルミニウム合金を溶接する場合、一般的に使用されるシールド・ガスは、純度99.9%のアルゴンやヘリウムなどの不活性ガスである。ガス溶接では、フラックスも必要となる。フラックスはガスフラックスとも呼ばれ、酸化皮膜やその他の不純物を除去するために使用されます。 溶接品質.アルミニウムおよびアルミニウム合金のガス溶接では、ガス・フラックスとして、カリウム、ナトリウム、リチウム、カルシウムなどの各種元素の塩化物およびフッ化物の粉末の混合物が使用される。CJ401は、一般的に使用されるガス・フラックスである。

アルミニウムおよびアルミニウム合金の溶接方法にかかわらず、まず溶接部の表面を効果的に洗浄し、油膜や酸化膜を除去する必要がある。

生産現場では、化学洗浄と機械洗浄の2つの方法が一般的である。化学洗浄の場合、洗浄効率が高く、品質も安定しており、溶接ワイヤやバッチ生産品でサイズが大きくない部品の洗浄に適している。化学洗浄液の処方と洗浄工程の流れは表5-33に示す。

| オイル除去:→。 | 酸化皮膜除去のためのアルカリ洗浄→。 | リンス | 中和と不動態化 | リンス | 乾燥 | ||||

| ソリューション | 温度 | 時間 | ソリューション | 温度 | 時間 | ||||

| ガソリン、アセトン、四塩化炭素などの油除去剤を使用する。 | 8%~10% NaOH | 40~60℃ | 10~15分 | 流水すすぎ | 30% NaOH | 40~60℃ | 2~3分 | 流水すすぎ | 風乾または低温乾燥 |

生産サイクルの長い大型ワーク、多層溶接、洗浄後の再汚染には、機械的洗浄が一般的である。まず、アセトンまたはガソリンで表面を拭き、表面の油分を取り除く。酸化皮膜が薄い場合は、ステンレス・スチール・ワイヤー・ブラシを使用して、金属光沢が現れるまで表面を洗浄することができる。

一般に、布、サンド・ペーパー、砥石の使用は推奨さ れない。残留砂が溶接時のスラグ巻き込みなどの 欠陥を引き起こす可能性があるからである。部品の形状によっては、空気式または電気式のフライス・カッターや、スクレーパー、ヤスリ、その他の工具を使用することができる。

アルミニウムおよびアルミニウム合金を溶接した後、溶接部およびその周辺にフラックスや溶接スラグが残留することがあるため、速やかに洗浄する必要がある。残留フラックスとスラグは、表面の保護酸化皮膜を損ない、溶接部の深刻な腐食につながる可能性がある。洗浄には、以下の手順が使用できる:

1) 溶接部を40~50℃の温水槽に、できれば流水で浸す。硬めのブラシを使い、溶接部や残留フラックス、 溶接スラグのある部分を、完全にきれいになるまで 軽くこする。

2) 溶接部を質量分率15%~25%の硝酸溶液に浸漬する。室温25℃の場合、浸漬時間は10~15分です。室温10~15℃、質量分率20%~25%の溶液の場合、浸漬時間は15分。

3) 溶接部を40~50℃の流水槽に5~10分間浸す。

4) 冷水で5分間すすぐ。

5) 溶接材を自然乾燥させるか、乾燥炉または熱風で乾燥させる。

使用済みの硝酸廃液は、水酸化ナトリウム水溶液で中和した後、廃棄することができる。

(1) ガス溶接プロセス

現在、アルミニウムおよびアルミニウム合金のガス溶接の適用範囲は、ますます限られてきている。ガス溶接は主に、軽量部品、低い溶接品質要件、アルミ鋳造部品の補修溶接に使用される。

1) ノズルと炎の選択

ノズルの大きさは、溶接物の厚さ、開先形状、 溶接位置、溶接技師の熟練度に基づいて決める ことができる。中性火炎、またはアセチレン含有量のやや高 い炭化火炎を使用することが望ましい。酸化炎の使用は、アルミニウムの酸化を引き起こすため厳禁である。アセチレンの量が多すぎる場合、火炎中の遊離水素がアルミニウムの酸化を引き起こす可能性がある。 溶接気孔率そのため、溶接の品質を確保することが難しくなる。

2) 予熱温度

板厚が5mmを超える溶接物の場合、ガス溶接の 際に予熱が必要で、予熱温度は100~300℃にな る。予熱対策は、溶接応力を軽減し、亀裂や気孔の 発生を防ぐのに役立つ。

3) ガス溶接の操作技術

アルミニウムおよびアルミニウム合金のガス溶接は、左回りの溶接法を採用することが多い。しかし、板厚が5mmを超える溶接部では、右向き溶接法が用いられる。右向き溶接法では、溶接部の加熱温度が高くなるため、溶接部が早く溶融し、溶接プールの観察がしやすくなり、作業上有利になる。溶接作業では、溶接トーチ、溶接ワイヤ、被溶接物の角度を一定の値に保つ必要がある。

溶接物の溶融状態および溶接速度に応じて、これらの角 度を速やかに調整する必要がある。溶接ワイヤと被溶接物の間の傾斜角度は、40°-45° 程度が望ましい。溶接作業を中断する場合は、ポロシティなどの欠陥 の原因となる溶接プールの急激な冷却を防ぐた め、溶接トーチを溶接プールからゆっくりと引き 抜くべきである。

4) 溶接後の洗浄

アルミニウムおよびアルミニウム合金のガス溶接後 は、溶接部表面およびその周辺に残留するフラックス やスラグを1~6時間以内に洗浄する必要がある。これは、これらが溶接部表面の保護酸化皮膜を損 傷し続け、接合部の深刻な腐食につながることを 防ぐためである。溶接後の洗浄には、硝酸処理が一般的である。

カーボン・アーク溶接は、アルミニウムおよびア ルミニウム合金の溶接にも使用でき、そのプロセス特性 はガス溶接に似ている。

(2) タングステンイナートガス(TIG)溶接プロセス

TIG溶接 は、板厚3mm以下の薄板溶接に最適である。ガス溶接や被覆アーク溶接に比べて溶接変形が少ない。最適な溶接方法は交流(AC)TIG溶接である。交流TIG溶接には陰極洗浄効果があ り、酸化皮膜を除去することができるため、平滑 な表面を持つ整った溶接部が得られる。フラックスを使用しないため、溶接前洗浄の条 件は、他の溶接方法に比べて厳しい。

1) 予熱:

TIG溶接の予熱は、主に溶接物のサイズと冷却 速度によって決定される。実験により、予熱温度が300℃に近づくと、継手表面の腐食の程度が著しく増加することが判明している。予熱温度は一般に150~250℃の範囲である。

2) 溶接パラメータ:

手動TIG溶接では、溶接継手の品質を確保す るために、正しい溶接パラメーターを選択するこ とが極めて重要である。手動タングステン不活性ガス・アーク溶接の 溶接パラメーターには、タングステン電極直径、 溶接電流、アーク電圧、アルゴン流量、ノズ ル直径、予熱温度などがある。溶接パラメー タの選択は、溶接物の具体的な条件に基づいて行 う必要があり、それは溶接例を見ればわかる。

3) 手動TIG溶接の操作技術

アルミニウムおよびアルミニウム合金の手 動TIG溶接では、溶接物に触れてアークを発 生させてはならない。その代 わりに、高周波発振器または高電圧パルス・アーク 開始装置を使用する必要がある。アークを消火する際は、消火ポイントで溶接速度と ワイヤ送給速度を上げてアーク・クレーターを満たし、 ゆっくりとアークを伸ばしてから完全に消火する。

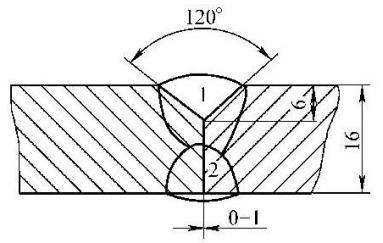

表5-35 工業用純アルミ半自動 溶接ジョイント 溶接プロセスカード

| 継手溶接プロセスカード | 番号 | |||

溶接ヘッドの概略図 | ベース素材 | 1060R | 1060R | |

| 基材の厚さ | 16mm | 16mm | ||

| 溶接ポジション | フラット・ウェルド | |||

| 溶接技術 | ストレート溶接ビード | |||

| 予熱温度 | 室温 | |||

| インターパス温度 | ≤150℃ | |||

| ノズル径 | Φ26mm | |||

| 保護ガス | アー | ガス流量 (L/min) | フロント:45~50バック | |

| 溶接順序 | |

| 1 | 溝の寸法と表面品質を検査する。 |

| 2 | 溝とその周辺の油分や汚れを取り除く。 |

| 3 | 最初の位置決め溶接は、長さ100mm、溶接間隔300mm以内で、外側から1層溶接法で行う。位置決め溶接部に亀裂が生じた場合は、取り除いて再溶接する。 |

| 4 | 内側に1層目の溶接を行う。 |

| 5 | エアスコップで根元を外側から掃除し、元の位置決め溶接を取り除く。 |

| 6 | 外側に2層目の溶接を行う。 |

| 7 | 目視検査を行う。 |

| 8 | 非破壊検査を行う。 |

溶接パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1~2 | ミグ(半自動) | 1060Y | Φ2.5 | ディーシーイーピー | 300~340 | 29~31 | 250~300 |

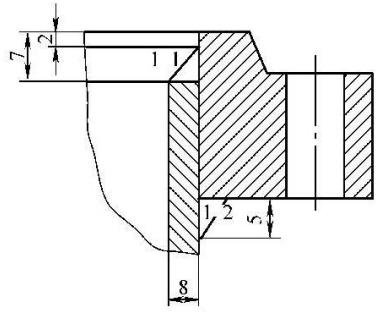

3.上記と同じ製品の場合、枝管とフランジの継手の溶接は、タングステ ンイナートガス(TIG)溶接で行われる。具体的な工程を表5-36に示す:

表5-36 タングステン・イナート・ガス(TIG)溶接継手 溶接プロセス・カード

| 継手溶接プロセスカード | 番号 | |||

溶接ヘッドの概略図 | ベース素材 | 1035 | 5A02 | |

| 基材の厚さ | 8mm | |||

| 溶接ポジション | フラット・ウェルド | |||

| 溶接技術 | ストレート溶接ビード | |||

| 予熱温度 | 100℃ | |||

| インターパス温度 | ≤150℃ | |||

| ノズル径 | 16mm | タングステン電極径 | 5mm | |

| 保護ガス | アー | ガス流量 (L/min) | フロント:15~20 背中だ: | |

| 溶接順序 | |

| 1 | 溝の寸法と表面品質を検査する。 |

| 2 | 溝とその周辺の油分や汚れを取り除く。 |

| 3 | 溶接前に接合部を100℃に予熱する。加熱中、開先表面を直接加熱しないこと。 |

| 4 | 最初の位置決め溶接は、外側から1層目の溶接技法を用い、長さ30mmで行う。 |

| 5 | 内側に1層目と2層目の溶接を行う。 |

| 6 | 目視検査を行う。 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1~2 | ジーティーエーダブリュー | 5A05Y | Φ5.0 | AC(交流) | 280~340 | 120~150 |

アルミニウムおよびアルミニウム合金の溶接部に よく見られる欠陥には、溶接部の形成不良、母材 のアンダーカット、割れ、気孔、融合不足、バーン スルー、スラグの混入などがある。

劣悪な溶接形成は、溶接幅の不揃い、粗く鈍い形状、過剰な継ぎ目、平坦または陥没した側面を持つ突出した溶接中心、および溶接のオーバーフローとして現れる。

これらの欠陥は主に、溶接者の経験不足、溶接プロセス・パラメーターの選択ミス、トーチ角度の誤り、オキシアセチレン火炎またはアークを開先と厳密に合わせなかったこと、ノズル径が過度に大きいこと(自動および半自動MIG溶接の場合)、溶接ワイヤ表面、電極被覆、アルゴン・ガスに水分が含まれていることに起因する。

アルミニウム合金溶接部の亀裂は、金属の結晶化 過程で発生する。純アルミニウム、アルミニウム-マンガン、およびアルミニウム-マグネシウム合金は、クラックを形成する傾向がほとんどありません。 ホットクラックしかし、構造的な剛性が高い場合、不純物が多い場合、あるいはプロセスパラメーターの選択が不適切な場合にも発生する可能性がある。

マグネシウム含有量が2-3%未満のアルミニウム・マグネシウム合金は、クラックを形成する傾向がある。しかし、0.2% 未満のチタンをアルミニウム-マグネシウム溶接ワイヤに改質剤として添加することで、結晶粒を微細化し、溶接金属の耐割れ性と機械的特性を向上させることができる。

硬質アルミニウムは溶接性に劣り、溶接のヒートサイクルや 溶接ライン エネルギーである。溶接中の結晶割れ(ホット・クラック)の問題は深刻で、特に母材と同組成のフィラーワイヤで溶接する場合、結晶割れの傾向は80%以上にもなり、貫通割れに至ることさえある。

熱間クラックの防止対策は以下の通り:

1) 母材と溶接ワイヤの組成を管理する。純アルミニウム、アルミニウム-マンガン合金、 溶接ワイヤの鉄-ケイ素比は、溶接金属中の低融点 ケイ素共晶の量を減らし、鉄、ケイ素、アルミニウムの 3元化合物の不連続な分布を確保するために、1 より大きくする。

2) フィラーワイヤーを通して溶接金属に少量の粒 状微細化剤を添加すると、高温割れの防止に 役立つ。0.5%ジルコニウムをLY16硬質アルミニウム溶接部に添加すると、溶接金属を微細な等軸晶組織に変化させることができる。

3) 集中加熱による溶接法(自動ガス溶接など タングステンアーク溶接)を可能な限り利用し、高電流、高溶接速度のプロセス・パラメーターを選択すべきである。

4) アルミ構造物の組立および溶接の際、溶接継ぎ目は大きな剛性を持たないようにする。分割溶接、予熱、溶接速度の適切な低減などの対策を採用すべきである。

5)十字継手や不適切な位置決めや溶接順序を避けながら、開先と小さな隙間を持つ突き合わせ溶接をできるだけ使用すべきである。

6) 溶接の終了時または中断時には、クレーターの割れを 避けるため、熱源を取り除く前に速やかにクレーター を埋める。

アルミニウム合金の自動ガス・タングステン・アーク 溶接では、溶接面に多数の微細気孔を含む多数のガ ス気孔が存在する。微細気孔の量と大きさは、層数が多いほど増加する。

溶接面の中心線に沿った微小気孔は、溶接部内部の中心線上の気孔よりも多い。大気湿度が高い場合には、溶接面の第2層の中心線上に連続した大きなガスポアが発生する。アルミニウム溶接部における各種ガスポアの特徴と形成原因を表3に示す。

表3:アルミニウム溶接継ぎ目の各種ポロシティの特徴と生成原因

| 毛穴の種類 | 毛穴の特徴 | 空隙形成の原因 |

| 表面孔 | 溶接シームの表面に位置する。 | 溶接物のワイヤおよび開先側面の汚れや水分の徹底的 な清掃の怠り、アルゴン・ガスおよびアセチレン・ガス の過剰な不純物、溶接速度の不均一、アークの長すぎ。 |

| 分散気孔 | サイズが小さく(約0.5mm以下)、継ぎ目、アーク発 生部、溶接継ぎ目の表面にある。 | 不潔な溶接ワイヤまたは長期間放置されたワイヤの使用、および過度に小さい溶接プロセス・パラメーター。 |

| 局所的な密集毛穴 | 分散した気孔より大きく、しばしば接合部に現れ、溶接継ぎ目の内壁は黒色または灰黒色に見える。 | 特定の場所でガス防護性能が急激に低下し、空気中の窒素や酸素が溶融池に侵入する。 |

| 単一大孔 | 孔径は3~4mmとかなり大きい。 | 溶接速度が速すぎるため、溶融池の温度が低 くなり、溶接シームのルートで溶け込みが不完全にな るなどの欠陥が生じる。 |

| 根の連鎖毛穴 | 気孔が大きく、溶接シームの付け根に位置する。 | 接合部の根元とエッジの酸化皮膜を徹底的にクリーニングせず、アークが接合部の根元まで到達しない「陰極破断作用」が起こる。 |

| 柱状孔 | 孔の深さはかなり深く、細長く、しばしば修理箇所に現れる。 | 欠損修復時の融着不良は空隙の形成につながる。 |

多孔性を防ぐための対策としては、以下のようなものがある:

1) 溶接前の準備

水素発生源は、被溶接物、溶接ワイヤ、不活性ガス、工業用雰囲気、ワイヤ送給機構、手袋、溶接作業者の手垢などである。水素の主な発生源は、水分、水和酸化皮膜、油汚染である。材料および溶接ワイヤの水素含有量は、金属 100gあたり0.4mLを超えないように管理する 必要がある。

ワークピースの表面は、機械的または化学的洗浄を行い、油汚染や水和酸化膜を除去する。洗浄後、その後の汚染を防ぐため、開先とそれに隣接する部分を、乾燥した清潔な、毛羽立たない布またはポリエチレン・フィルム・テープで覆う。

必要に応じて、溶接前に開先とワイヤ表面を清潔なスクレーパーで清掃し、溶接トーチで開先にアルゴンを吹き付け、開先内部の削り屑を吹き飛ばしてから溶接を開始する。ワーク表面を洗浄した後、溶接前の保管時間は4~24時間以内とし、そうでない場合は再度洗浄する必要がある。

通常の溶接ワイヤの表面処理工程は、被加工物の表面処理工程と同じである。研磨された溶接ワイヤは、洗浄することなくそのまま溶接に使用できる。溶接ワイヤの封印を解いた後の保管時間は緩和されるが、長時間封印を解いてはならない。密封されていないが未完成の溶接ワイヤーは、再密封して乾燥した環境で保管することができる。

不活性ガスのパイプライン:ステンレス鋼チューブまたは銅チューブを使用する。パイプラインの末端から溶接トーチまでは、硬質ポリテトラフルオロエチレン管を使用する。ゴムやエチレン樹脂のパイプラインは、吸水性が強いため使用しない。不活性ガス・パイプライン(パイプ・ジョイントを含む)に漏れがないことを確認すること。さもないと、湿度の高い工業雰囲気が内圧のないパイプラインに浸入する。

冷却水パイプは溶接トーチ構造内に接続する必要があるため、パイプの継ぎ目から漏れないようにする。現場環境の湿度が高い場合は、ガス管に加熱アルゴンを吹き付け、管壁に付着した可能性のある水分を除去することができる。試験板をアーク溶接試験に使用し、溶接部の外観と陰極霧化帯の幅から不活性ガスの純度、露点、保護効果を定性的にチェックし、溶接トーチとガスパイプラインの凝縮水を除去することもできる。

ワイヤー送り機構:ワイヤー送り機構の内部に油やオイルの汚染がないこと。ワイヤ送給スリーブもポリテトラフルオロエチレン製チューブを使用し、スリーブ壁に付着した可能性のある凝縮水を除去すること。

現場環境アルミニウムとアルミニウム合金の溶接生産室の温度は25℃を超えないようにし、相対湿度は50%を超えないようにする。全体的な環境制御が難しい場合は、大きな作業場の中に、空調や除湿を備えた溶接品のための局所的な小さな環境を作ることを検討してください。

溶接作業場は、切断作業から遠く離れていなければならない、 板金溶接、加工、その他の作業場溶接作業場には雑多なものを置くことを禁じ、現場を清潔に整理整頓すること。

組み立てや溶接に携わる作業者の油や手形、汗の汚れには、水素の発生源でもある炭化水素が含まれている。アルミニウム部品に触れたり、加工したり、溶接したりする際には、特別な白い労働保護服を着用すべきである。白い服を選ぶ目的は、汚れを見つけやすく、落としやすくするためである。

2) 構造設計

溶接中に突然アークが切れ、アーク切れ点 で気孔が発生するのを防ぐため、設計中は、横 溶接、頭上溶接、接近性の悪い継手の使用は 避けること。溶接継手は、アーク点火、アーク消火、頻繁な 手溶接に代わる自動溶接に適したものでなければ ならない。背面開先が可能な場合は、背面V字形開先として設 計することができる。

3) 溶接前予熱

溶接前予熱で放熱を遅くすることは、溶融池の冷却速度を遅くし、溶融池の存在時間を長くし、水素気泡を抜けやすくし、溶接ポロシティを減少または低減することに資する。アルミニウムおよびアルミニウム合金構造物の位置決め溶接、溶接、補修溶接時の溶接巣の発生を防止する有効な対策である。

最適な予熱方法は、治具に抵抗加熱を設けるか、 溶接部の外側に遠赤外線による局部加熱を設 けることである。w(Mg)が5%未満の焼鈍Al、Al-Mn、Al-Mg合金の場合、予熱温度は100~150℃を選択できる。溶体化時効強化Al-Mg-Si系、Al-Cu-Mg系、Al-Cu-Mn系、Al-Zn-Mg系合金の場合、予熱温度は一般に100℃を超えない。熱放散を遅くするため、金型固定具(鋼など)および溶接バッキングプレートには熱伝導率の小さい材料(ステンレス鋼または チタン合金).

4) 好ましい溶接方法

タングステン電極AC TIG溶接とタングステン電極DC EPショートアークヘリウムアーク溶接は、安定したアークプロセス、アーク柱と溶融プールに混合少ない周囲雰囲気を持っているので、彼らは溶接気孔率にあまり敏感である。タングステン電極矩形波AC TIG溶接と極性とパラメータ非対称調整とプラズマアーク溶接の間に、カソードの霧化は十分であり、ポロシティと介在物は、溶接中に除外することができ、彼らはまた、溶接ポロシティに敏感ではない、さらには欠陥のない溶接を得ることができます。

MIG溶接中、溶滴移行プロセスは比較的不安定で、環境雰囲気は必然的にアーク柱領域に混入し、溶融プール内の溶融水素が多く、溶接速度と溶融プールの冷却速度が大きいため、溶接ポロシティに対する感受性が強く、サブジェット移行と粗いワイヤ溶接を選択する必要があります。

5) 好ましい溶接プロセス・パラメーター

アーク電圧を下げ、溶接電流を増やし、溶接速度を下げることは、溶接溶融池に溶け込む水素含有量を減らし、溶融池の存在時間を長くし、溶融池の冷却速度を遅くし、水素気泡を逃がしやすくし、溶接ポロシティを減らすことにつながる。

6)溶接作業技術

溶接初期および位置溶接中は、ワーク温度が低 く、放熱が速く、溶融池の冷却速度が大きく、 溶接部にポロシティが発生しやすい。アーク点火板を使用すべきである。位置決め溶接中のアーク点火後、少し遅れてフィ ラー・ワイヤー溶接を行ない、この場所での不完全な溶け 込みやポロシティを防ぐ。

片面溶接では、溶接ルート後部にルート・ポロシティ が発生しやすい。裏開先両面溶接を実施するのが最適である。前面溶接後、ルート・ポロシティと酸化皮膜の介在物 を除去するため、バック・ルート・クリーニングを行 い、その後、バック・シール溶接を行なう。多層溶接では、薄層溶接チャンネルを採用す る。

各層は、溶融プール内の溶融金属の体積が小さくなり、水素の泡が逃げやすくなる。

補修溶接の際には、欠陥が完全に除去されていることを確認するために、まず元の欠陥の正確な位置を検出する必要があります。欠陥の除去の程度を確認するため、直ちにX線透視検査を実施するのが最善である。

補修溶接の場合、溶接部の温度が低く、補修溶接部が短く、アーク点火から消弧までの距離が短く、補修作業が不便で、溶融池の冷却速度が大きく、ポロシティが発生しやすい。

したがって、補修溶接の難易度は比較的高い。必要に応じて、遠赤外線の局所予熱を行うことができる。

手溶接のアーク溶接では、溶接中および補修 溶接中の溶接気孔の発生防止は、溶接者の操作技 術に大きく依存する。溶接工は、溶接溶融池状態の変態プロセス、気泡の発生と脱出を観察することに長けている必要があり、やみくもに溶接速度を高速化すべきではない。また、気泡の脱出に有益な、適切な往復攪拌の操作技術に長けていなければならない。

自動溶接中、溶融池を攪拌するために、超音波攪拌、電磁攪拌、パルス変化ガス(アルゴン、ヘリウム)、パルス・ワイヤー供給など、適切な機械的または物理的方法を使用できる。

アルミニウムおよびアルミニウム合金の溶接部における気孔の発生を防止することは、複雑な問題である。実際の生産では、生産条件と組み合わせて総合的な技術的対策を採用する必要があることが多い。

開先加工は、機械的に行うことも、プラズマ・アークなどの火炎法を用いることもできる。加工面は滑らかで、亀裂、剥離、スラグの混入、バリなどがないことが望ましい。プラズマ・アーク法で残渣が残る場合は、切断面を平滑に研磨する必要がある。

溶接ワイヤ、開先面、および隣接する50mmの領域は、一般に以下の方法で清掃する:

1) アセトンのような有機溶剤は、表面の油脂を除去するのに使用できる。

2) 機械的または化学的な方法で表面の酸化膜を除去する。

3) 洗浄した溶接ワイヤと被加工物は、溶接前に汚染してはならな い。溶接は通常、洗浄後4時間以内に行う。

機械的な方法: ベベルと隣接する面は、削ったり、ヤスリで削ったり、ミルで削ったりすることができる。直径0.2mm程度のステンレス・スチール・ワイヤー・ブラシ(ホイール)を使用すると、これらの表面を金属的な輝きまできれいにすることができる。溶接ワイヤーは、ステンレ ス・ワイヤー・ブラシまたは清浄なエメリー紙で洗 うことができる。

化学的方法: 5%~10%のNaOH溶液に約70℃で約3分間浸し、その後すすぐ。その後、室温で約30%のHNO3溶液に約2分間浸し、流水ですすぎ、約100℃で乾燥させる。

1) アルミニウムおよびその合金は、高温での強度が 低い一方、溶融アルミニウムは優れた流動性を示すた め、溶接中に溶接金属が垂れ下がる。倒れずに溶け込みを確保するため、溶接中に 溶融池と隣接する金属を支えるバッキング・プ レートがよく使用される。黒鉛板、ステンレ ス鋼板、炭素鋼板などが裏当て板として使用で きる。

裏板の表面には、裏面に確実に溶接部を形成するため に円弧状の溝が切ってある。バッキング・プレートで溶接する場合、溝は鈍いエッジを保持しないため、溶接前にバッキング・プレートをきれいに磨いておく必要がある。溶接中に裏板が溶けないように注意する必要がある。

2) ステンレスライニングリングの役割

小口径アルミ・マグネシウム合金パイプの溶接工程では、溶接前にアルミ・マグネシウム合金パイプの内側に埋め込み式のステンレス鋼ライニングリングを使用することができる。これにより、溶接金属の崩壊や滴下を効果的に防止でき、溶接部の形成が容易になる。一方、ルート溶接部を効果的に保護し、酸化の程度を軽減し、溶接部の形成を最小限に抑える。 溶接欠陥 気孔率やスラグ含有物など。

3) ステンレス製ライニングリングの製作

ステンレス鋼ライニングリングは、ライニングリングと溝付きアルミニウムで構成される。まず、溝付きアルミニウム合金ライニングリングを特別に製作し、使用時にステンレス鋼ストリップをその溝に挿入する。ステンレス鋼ストリップは通常1.厚さ5mm 幅は20mm。

4) ステンレス・スチール製ライニング・リングの組み立て

ステンレス・スチール製ライニング・リングの組み立てと位置決めは、下図の通りである。

パイプを組み立てる前に、アセトンや四塩化炭素などの有機溶剤、またはステンレス・スチール・ワイヤー・ブラシで、溶接ワイヤ、開先面、少なくとも左右50mm以内の油汚れや酸化物などの不純物を、金属光沢が出るまで除去する必要がある。

洗浄した溶接物と溶接ワイヤは、8時間以内に溶接す べきである。この時間を超える場合は、効果的な保護措置を講じる必要がある。そうでない場合は、洗浄を繰り返す必要がある。

パイプを組み立てる際、内壁は水平にし、オフセットは以下の要件を満たすようにする:

パイプの肉厚が5mm以下の場合、オフセットは0.5mm以下とする;

パイプの肉厚が5mmを超える場合、オフセットは肉厚の10%以下とし、2mmを超えないこと;

溶接シームの位置決めでは、正式な溶接と同じ 溶接ワイヤと溶接プロセスを使用し、有資格の 溶接士が溶接を行なうべきである。位置決め溶接継ぎ目の寸法は、表4-2に 示されている。

| 公称直径 | 場所と数量 | 溶接シームの高さ | 長さ |

| ≤50 | 対称2点 | 溶接部の厚さに基づいて決定する | 5-10 |

| >50~150 | 均等に分布した2~3点 | 5-10 | |

| >150~200 | 均等に分布した3~4点 | 10-20 |

手動タングステン・アーク溶接を使用する場合、溶接厚さが10~15mmの場合は予熱を行うことができる。

アルミニウム合金の種類にもよりますが、予熱温度は100~200℃の範囲で、加熱には酸素アセチレン炎、電気炉、ブロートーチなどを使用します。予熱は、溶接部の変形や気孔欠陥を減少させることができる。

1) 手動タングステンアーク溶接には交流電源を使用し、溶融アーク溶接には直流電源を使用する。

2) アーク発生は打撃板で行い、長手方向の溶接終端 は消火板で行う。ワイヤ、アース線、溶接工具とのアーク放電 を防ぐため、両板の材質は母材と同じにする。

3) 大電流急速溶接法を採用する。溶接ワイヤの横揺れは直径の3倍を超えないこと。

4) 溶接は左右対称に行う。中心から外側に向かって溶接する場合は、収縮の大きい溶接を先に行い、溶接経路全体を連続して完了させる。

5) 手動タングステン・アーク溶接では、溶接ワイヤの端は保護 区域から出てはならない。

6) 溶接工程では、溶接層間の酸化物系介在物やその他の 欠陥の除去に注意する必要がある。コーナー溶接のルートでは、溶け込みを確保す る必要がある。ダブル・サイド溶接の場合、溶接ルートは前 側の溶接金属が見えるようにきれいにする。クレーターを埋め、アーク開始点を十分に溶 融させる必要がある。

原因がある:

薄いタングステン電極

冷タングステン電極による直接アーク打ち

タングステンコンタクト(タングステン電極が被加工物などに接触すること)

解決策

打撃板を使用し、タングステン電極が接触したら研磨する。

原因がある:

幾何学的に区別できない分散状態のAl2O3は性能に影響しない。

Al2O3が性能に影響する。Al2O3インクルージョンが根元に形成されやすい。

解決策

再溶解

根を挽く

チューブ径が小さく、研磨や再溶解が困難な場合は、ステンレス製バッキングプレートを使用する。

原因がある:

溶接ワイヤと母材表面の酸化皮膜

アルゴンガス中の水蒸気

溶接トーチホース内の水蒸気

環境要因(風が強い、雨が降るなど)

解決策

溶接ワイヤと母材の開先付近の油膜、酸化膜を清掃する。

アルゴンガスの純度を確認してください。平らな場所や頭上で溶接する場合は、満タンのボトルを使用し、ガスホースは短くしてください。

アーク開始時間を延長し、ガスホースが漏れないようにしてください。

雨天・強風時の施工は避ける。

ワークが≧15mmの場合は予熱、δ≧10mmの 場合は横向き溶接で予熱する。