機械や建築で一般的な材料である鋳鉄の溶接は、炭素含有量が高く脆いため、独特の課題があります。この記事では、被覆アーク溶接、ガス溶接、ろう付けなどのさまざまな方法を取り上げ、割れや白鉄生成などの問題を克服するためのテクニックを紹介します。予熱、適切な溶加材の選択、溶接工程の調整といった実用的なヒントを学ぶことで、強靭で耐久性のある修理や加工が可能になる。この多用途でありながら厄介な材料の溶接技術をマスターするために、ぜひご一読ください。

鋳鉄は、炭素含有量(C)が2.14%以上の鉄-炭素合金である。鋳鉄は、実際にはFe、C、Siを主成分とする多元素鉄合金である。鋳鉄はねずみ鋳鉄(HT)、可鍛鋳鉄(KT)、ダクタイル鋳鉄(QT)、圧粉黒鉛鋳鉄(RT)、白鋳鉄(BT)に分けられる。

一般的なタイプ ねずみ鋳鉄 HT100、HT200、HT250、HT300、 HT350などがある。一般的なダクタイル鋳鉄の種類には、QT400-18、QT400-15、QT450-10、QT500-7などがある。

鋳鉄溶接の用途は、主に次の3つの状況にある:

1) 溶接修理 鋳造欠陥.

2) 損傷した鋳鉄製完成部品の溶接補修。

3) 鋳鉄(主にダクタイル鋳鉄)部品と鋳鉄部品を溶接して部品を製造すること。 鋼種または非鉄金属部品。

鋳鉄の溶接に一般的に使用される方法には、シールド・メタル溶接(SMT)、シールド・メタル溶接(SMT)、シールド・メタル溶接(SMT)などがある。 アーク溶接 (SMAW)、CO2 ガス・シールド溶接、ガス溶接、ガス炎ろう付け、手動金属アーク溶接(MMAW)、ガス炎粉末噴霧。

これらの方法の中で、SMAWが最も一般的に使用されている。さまざまな要件を満たすため、鋳鉄 溶接材料 SMAWで使用される溶接棒は、溶接金属の種類に基 づいて鉄系、ニッケル系、銅系の3種類に大別される。

灰色鋳鉄は、化学組成の点である種の特徴を持っている。 炭素含有量 と高濃度の硫黄およびリン不純物からなる。このため、冷却速度の変化に対する溶接継手の感受性が高くなり、冷間および熱間割れが発生しやすくなる。

機械的特性の面では、ねずみ鋳鉄は強度が低く、延 性がほとんどないのが特徴である。これら2つの側面は、溶接工程中の速い冷却速度と、溶接部の不均一な加熱による大きな溶接応力と相まって、貧弱な機械的性質をもたらす。 溶接性 鋳鉄の。

主な問題点は2つある。溶接継手には白鉄や硬化した組織ができやすく、またひび割れも発生しやすい。

(1) 白鉄と硬化組織の形成 溶接継手

ねずみ鋳鉄を溶接する場合、溶接プールの小 さいサイズとその短い存在時間は、鋳鉄の内部 熱伝導と相まって、砂型内の鋳物の冷却速度と 比べて、溶接部および隣接する熱影響部の冷却速度 がはるかに速くなる。

その結果、溶接部および部分溶融部に多量のセメンタイトが形成され、白色鋳鉄組織が形成される。溶接継手で白色鋳鉄組織が形成される部分は、主として以下の部分である。 溶接部部分溶融ゾーン、オーステナイトゾーン。

ねずみ鋳鉄継手における白鉄生成の問題は、主に溶接部と部分溶融部が白鉄組織を形成する傾向を指す。これは主に、溶接プロセス中に継手が過度に冷却される傾向が高く、鋳鉄の黒鉛化プロセスに影響するためである。

鋳鉄継手に白鉄組織が存在すると、加工が困難になるだけでなく、亀裂などの欠陥の形成にもつながる。したがって、白鉄組織の形成条件を最小限に抑え、継手の黒鉛化に有利な条件を作り出すために、一定の対策を講じる必要がある。

主なアプローチは、溶接部の化学組成を変えるか、溶接の冷却速度を遅くして白鉄組織の形成を防ぐことである。

さらに ろう付け の方法は、母材を溶融させないため、部分溶融部での白鉄組織の形成を根本的に回避することができる。これは、接合部における白鉄生成の問題を防止するもう一つのアプローチである。

(2) 溶接クラック

割れはねずみ鋳鉄の溶接でよく見られる欠陥である。 溶接クラック 鋳鉄のひび割れは、冷間ひび割れと熱間ひび割れの2つに分類できる。

1) 冷間割れ:ねずみ鋳鉄溶接の冷間亀裂は通常、溶接部と熱影響部に 発生する。コールド・クラックは、 溶加材が鋳鉄そのものの溶接部で発生しやす い。

異種の溶接材料を使用して、以下のような溶接を行う場合。 オーステナイトフェライト系、銅系または銅を主成分とする 溶加材は、溶接金属の延性が高く、適切な冷間 溶接プロセスを使用するため、低温割れが 発生しにくい。

鋳鉄溶接部に亀裂が発生する温度は一般に400℃以下である。亀裂はしばしば脆性破壊の可聴音を伴う。この種の亀裂は、長い溶接部や剛性の高い大きな鋳鉄欠陥を補修する場合によく発生する。

亀裂の発生を防ぐ最も効果的な方法は、溶接 部全体を予熱(550~700℃)して温度差を少なく し、溶接応力を下げることである。場合によっては、ヒート・シンク法を用いて補修部位の応力を下げることも、亀裂の発生を効果的に防ぐことができる。

熱影響部でのコールド・クラックは、通常、セメンタイトの含有量が高い部分で発生する。 マルテンサイト.場合によっては、融合線からわずかに離れた熱影響部でも発生することがある。薄肉(5-10mm)の鋳鉄部品を溶接する場合、 融合線からわずかに離れた熱影響部でも冷間クラック が発生することがある。

重要なのは、具体的な 予熱温度 ひび割れを防止するためのその他の対策は、特定の 鋳鉄材料、板厚、溶接条件によって異なる場合があ る。したがって、溶接の専門家に相談し、関連する溶接規格やガイドラインを参照して、適切な手順を行うことを推奨する。

溶接継手の応力を軽減し、セメンタイトやマル テンサイトの生成を防ぐために、加工対策を講じる ことができる。予熱溶接は、上記の低温亀裂の発生を防ぐ ために使用できる。アーク 冷間溶接溶接継手の応力状態を弱めるために正しい冷間溶接プロセスを採用することは、冷間亀裂の防止に有益である。

降伏点が低く塑性加工性の良い溶接材料を使用することも、冷間亀裂の防止に有効である。割れ欠陥のある厚くて大きな部品を修理する場合、開先が大きく、複数の溶接層が必要な場合、累積溶接応力は高くなる。

熱影響部のコールド・クラックが剥離クラックに発展するのを防ぐため、溶接のために溝の両側にワイヤ送給方法を使用することができる。

2) ホットクラック:溶接部が鋳鉄系の場合、熱間割れには敏感でない。しかし、冷間溶接に低炭素鋼電極やニッケル系鋳鉄電極を使用すると、溶接部は熱間亀裂に属する結晶亀裂が発生しやすくなる。

ねずみ鋳鉄を溶接する場合、溶接継手に亀裂が生じやすい。これは主に、鋳鉄自体の特性、溶接応力、継手構造、化学組成に関係している。

鋳鉄溶接時の亀裂の発生を防ぐには、溶接応力を低減する、溶接部 の形状を変更するなどの対策が必要である。 溶接合金 システムを採用し、母材からの不純物の溶接部への混入を制限することが、主に生産現場で採用されている。

ねずみ鋳鉄の溶接特性である白銑の発生しやすさ、ひび割れの発生しやすさ を踏まえ、これらの欠陥の防止から始め、複数の要素を考慮して選定する必要がある。 溶接方法 そして合理的な溶接プロセスを開発する。

(1) 均質(鋳鉄系)溶接部の溶融溶接:

均質溶接部の溶融溶接は、アーク溶接、セミホー ト溶接を用いて行うことができる、 ガス溶接およびアーク冷間溶接。

1) アーク溶接とセミホット溶接:

溶接部全体または欠陥部を600~700℃に予熱し、補修溶接を行う。溶接後、徐々に冷却する鋳鉄補修プロセスを採用し、これを熱間溶接という。予熱温度が300~400℃の場合は、半熱間溶接と呼ばれる。

アーク熱間溶接とセミ熱間溶接には、2種類の電極がある。一つは鋳鉄芯黒鉛鋳鉄電極(Z248)で、もう一つは鋼芯黒鉛鋳鉄電極(Z208)である。

Z248電極は、主に厚くて大きな鋳物の欠陥を補修するために使用される。この種の電極の溶接芯はφ6~φ12mmの鋳鉄棒で、黒鉛形成フラックスが塗布されている。鋳鉄芯電極の直径が大きいため、高い溶接電流を使用することができ、溶接工程を高速化し、溶接工の労力を軽減することができる。

Z208電極は、低炭素鋼(H08)コアを使用し、強力なグラファイト形成フラックスで被覆されている。得られる溶接部は鋳鉄タイプである。溶接コアは低炭素鋼でできているが、フラックスに黒鉛形成物質が添加されているため、熱間溶接および半熱間溶接の条件下で、溶接部はねずみ鋳鉄に似た組成と組織になる。

アーク熱間溶接では、一般に溶接前に鋳物または局部補修部を600~700℃に予熱する。溶接後、接合部は断熱され、ゆっくりと冷却されるため、接合部の応力状態が大幅に改善され、低温亀裂の形成が効果的に防止される。

熱間溶接では予熱温度が高く、冷却が遅いため、接合部は完全に黒鉛化され、白鉄や硬化組織の形成が完全に防止される。熱間溶接の具体的なプロセスは以下の通りである:

a) 予熱:複雑な構造の鋳物で、補修部の剛性が高く、溶接部の伸縮の自由度が限られている場合は、全体的な予熱を行うことを推奨する。

単純な構造の鋳物で、補修部分の剛性が低く、鋳物端部の欠陥や小さな破断部など、溶接部に伸縮の余地がある場合は、局部予熱を使用することができる。

b) 溶接前の清掃:アーク熱間溶接の前に、鋳物の溶接部を洗浄し、汚れや汚染物を除去して準備する必要がある。鋳物の欠陥部に油汚れがある場合は、一般にオキシ・アセチレン炎で加熱することで除去できる。

その後、欠陥の性質に応じて、ハンドグラインダー、チゼル、エアチゼルなどの工具を使用してさらに加工することができる。溝を作る際は、欠陥がなくなるまで研削または面取りを行い、溝は底が滑らかで、開口部がやや広い方が作業がしやすく、確実に溝を作ることができる。 溶接品質.

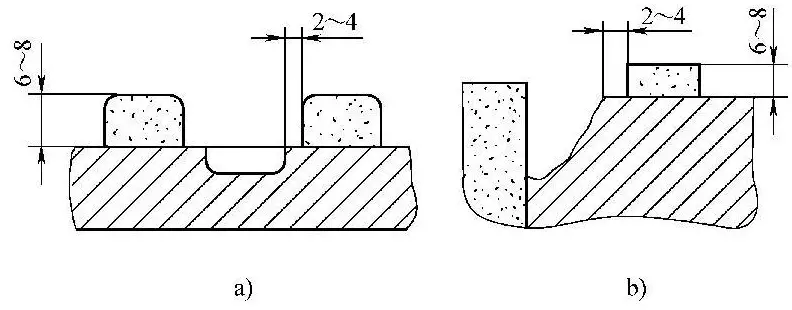

c) 成形:コーナー部や貫通欠陥の場合、溶融金属の損失を防 ぎ、溶接部の所望の形状を確保するため、溶接前に 溶接部にモールドを施す必要がある。金型の形状と寸法を図5-1に示す。

成形材料は、成形砂に水ガラスや黄土を混ぜたものなどが使用できる。鋳型の内壁には耐熱性の黒鉛片を置き、熱による成形材料の溶融や崩壊を防ぐのが望ましい。溶接前に鋳型を乾燥させる必要がある。

溶接中、予熱温度を維持し、高温作業時間を 短縮するためには、可能な限り短時間で溶接を完了 する必要がある。そのため、大電流、長時間のアーク溶接を行うことが推奨される。 連続溶接.

a) 中間の欠陥の修復

b) エッジの欠陥の修復

予熱温度を下げ、作業条件を改善するためには、黒鉛化剤の黒鉛化能力を適切に向上させることが有効であることが、実際に判明している。 溶接継ぎ目 を使用し、全体的または局部的に300~400℃の予熱温度を使用することで、剛性の低い鋳物の溶接で良好な結果を得ることができる。

一般に、Z208またはZ248鋳鉄溶接棒が使用できる。セミ・ホット溶接プロセスは、基本的にホット溶接プロセスと同じで、高電流、長アーク、連続溶接、溶接後の絶縁と徐冷を伴う。

半熱間溶接では、熱間溶接に比べて予熱温度が低いため、加熱中の鋳物の塑性変形が少ない。

したがって、補修部分の剛性が高ければ、変形が起こりにくくなり、補修部分の剛性も高まる。 内部応力アーク半溶接は、接合部に亀裂などの欠陥が生じる可能性がある。そのため、アーク半熱間溶接は、剛性が低い補修部分や、より単純な鋳物形状にしか使用できない。

2) ガス溶接:

オキシアセチレンの炎の温度は、アークよりもはるかに低く、熱が集中しないため、薄肉の鋳物の補修に適している。剛性の高い薄肉部品の欠陥の補修には、溶接応力を軽減し、亀裂を防止するため、ガスアークを使用するのが望ましい。 溶接熱 ワークの全体的な予熱を伴う溶接方法。

予熱温度は600~700℃程度とし、溶接後の徐冷措置を講じる。

鋳鉄のガス溶接では、溶接材料は主に溶接ワイヤとガスから成る。 溶接剤.溶接ワイヤの型式はRZC-1とRZC-2で、熱間溶接に比べ炭素(C)とケイ素(Si)の含有量がやや高い。鋳鉄溶接に使用されるガス溶接フラックスの統一ブランドはCJ201である。

ガス溶接に先立ち、鋳物を洗浄する必要があるが、 溶接前の洗浄および準備作業は、基本的に電極アーク 溶接と同じである。開先の準備には、一般的に機械的な方法を使用することができる。鋳物の断面が非常に小さい場合や、機械的手法で開先を作成できない場合は、酸素切断を使用して直接開先を作成することもできる。

ガス溶接では、火炎エネルギーと加熱速度を高めるために、鋳物の厚さに応じてより大きなサイズの溶接トーチとノズルを選択する必要があります。一般に、ガス溶接には中性炎または弱い浸炭炎を使用し、酸化炎は使用しない。

酸化雰囲気は、溶接プール中の炭素、ケイ素、そ の他の元素の燃焼損失を増大させ、溶接部の黒鉛化 過程に影響を与えるからである。溶接プールからの溶融金属の損失を防ぐため、 溶接はできるだけ水平姿勢で行なうべきである。

溶接後、鋳物は自然に冷却させることができるが、冷却を促進するために空気の循環がある場所に置くのは避けるべきである。

小さな鋳物では、欠陥がコーナー部や剛性の低い部分にある場合、冷間溶接法を使用することができる。この方法の特徴は、個別の予熱が必要ないことである。

溶接は、溶接トーチの炎で開先の周囲を溶かして行うことができる。溶接後、接合部を自然冷却することで、亀裂のない欠陥のない溶接部を得ることができる。

しかし、欠陥が鋳物の中心部にある場合や、接合部の剛性が高い場合、形状が複雑な場合には、冷間溶接法では効果が得られないことがある。このような場合には、予熱温度600~700℃の熱間溶接法、または「加熱・応力低減ゾーン」法を用いる。ヒート・アンド・リデュース・ストレス・ゾーンの模式図を図5-2に示す。

3) アーク冷間溶接:

アーク冷間溶接の特徴は、被溶接材が溶接を必要としないことである。 溶接前の予熱.したがって、アーク冷間溶接には、溶接工の作業条件が良い、溶接補修のコストが低い、補修工程が短い、効率が高いなど、多くの利点がある。

予熱が困難な大型鋳物や、予熱できない加工面には、冷間溶接を使用する方が適している。したがって、冷間溶接はねずみ鋳鉄の溶接における発展方向である。

冷間溶接条件下では、白点の問題に対処するため に2つのアプローチがある。第1に、溶接シームの 黒鉛化能力をさらに向上させること、第2に、溶接 中の入熱を増加させることである。

例えば、大径の溶接棒を使用し、大電流連続 溶接プロセスを採用することで、溶接継手の冷却 速度を遅くすることができる。この工程はまた、次のような問題の発生をなくすか、減 少させるのに役立つ。 マルテンサイト組織 熱影響を受けたゾーンで。

現在、コールドのグレード 溶接棒 均質 溶接用の冷間溶接棒もZ208およびZ248であるが、 具体的な配合は熱間溶接棒の配合とは異なる。冷間溶接時の冷却速度が速いため、均質 溶接用の冷間溶接棒の炭素およびケイ素含有量 は、熱間溶接棒のそれよりも高くする必要があ る。

冷間溶接条件下では、溶接継手の白斑や硬化組織の 発生を防ぐため、溶接継手の冷却速度を遅くする必 要がある。そのためには、大径の溶接棒と大電流の連続 溶接プロセスを使用すべきである。

しかし、補修欠陥の面積が8cm2 未満で、深さが7mm 未満の場合、溶接プールの体積が小さく、冷却が速いため、溶接継手に白斑が生じる可能性がある。可能であれば、欠陥の面積を拡大すること で、白斑をなくすことができる。

溶接中は、直流逆極性電源、または交流電源 を使用し、大電流で長いアークを発生させ、中央か ら端まで連続的に溶接することができる。開先を溶接で満たした後、アークを止めてはならない。その代わり、アークを溶融池の縁に沿って砂型に近づけ、溶融池を盛り上げる。 溶接ビード.

一般に、溶接ビードの高さは、被加工物の表面を 5~8mm上回る必要がある。アーク熱が溶接部の上層部を通して半溶融帯に伝 わるようにすることで、一定時間赤熱状態を維持し、 冷却速度を遅くして溶接部の十分な黒鉛化を可能に する。また、溶接部上部の半溶融帯の存在を長引かせ、 溶接部における炭素の拡散を促進し、白点状組織を 減少または除去する。

さらに、均質な溶接部の冷間溶接では、保温と徐冷の ために、溶接後すぐにアークで溶融池を覆う必要が ある。

鋳鉄電極を使用したアーク冷間溶接は、アーク熱間 溶接工程よりも簡単で、溶接コストも低い。より大きな欠陥(面積8cm2以上、深さ7mm以上)を補修する場合、適切なプロセスを使用する限り、溶接後の溶接部の最大硬度は250HBWを超えず、良好な被削性を示す。

(2) 異種(非鋳鉄)溶接継手のアーク冷間溶接

非鋳鉄溶接継ぎ目としても知られる異種溶接継ぎ目は、鋳鉄溶接で一般的に使用される。アーク冷間溶接は、鋳鉄溶接で最も一般的に使用される方法である。鋳物の予熱が不要なため、溶接工程が大幅に簡素化され、溶接コストが削減されるだけでなく、溶接工の作業条件も改善される。

また、適用範囲が広く、全姿勢溶接が可能で、溶接効率も高い。したがって、異種溶接継手のアーク冷間溶接は、非常に有望な溶接プロセスである。

1) 異種溶接継目のアーク冷間溶接用材料

現在、中国は非鋳鉄溶接シーム鋳鉄電極の様々なシリーズを開発している。溶接方法については、ワイヤ植え付け方法とパッド溶接方法があります。

ワイヤー植え込み法:この方法は、鋳物の溶接継ぎ目と溶接されていない熱影響部を炭素鋼ねじで固定するもので、亀裂の発生を防ぎ、この部分の衝撃荷重に対する能力を向上させる。

パッド溶接法:ひび割れのある厚肉部品を補修する場合、開先内に低炭素鋼パッドを配置し、パッドの両側に、耐ひび割れ性が高く、強度性能の良い鋳鉄電極(Z438、Z117電極など)を使用して、母材と低炭素鋼パッドを溶接する。

アーク冷間溶接の条件下では、継手の冷却速度が 比較的速いため、気孔や亀裂の問題が顕著になる。異種溶接継手の冷間溶接は、主に溶接継手の化学組成を調整し、継手の構造と特性を改善することで実現される。非鋳鉄溶接継ぎ目は、溶接金属の性質に基 づいて鋼系、銅系、ニッケル系に分類できる。

鋼系溶接継目アーク冷間溶接電極の分類は以下の通りである:

a) 強酸化性鋳鉄電極EZFe-1(Z100):この電極は、低炭素鋼(H08)芯金を使用し、フラックス被覆に適量の強酸化性物質を添加する。その目的は、スラグの酸化性を高め、溶融池と反応させ、母材から炭素、珪素、その他の元素を酸化・燃焼させて、炭素、珪素、その他の元素を含む鋳鉄を得ることである。 スチール溶接 可塑性のあるシーム。

b) 炭素鋼電極EZFe-2 (Z122Fe):この電極は、低炭素鋼芯鉄粉タイプの電極で、チタンカルシウムタイプのフラックスコーティングが施されている。フラックス皮膜には、一定量の低炭素鉄粉が添加されている。低炭素鉄粉の添加は、やはり炭素含有量の低減を目的としている。

c) 高バナジウム鋳鉄電極EZV (Z116, Z117) 高バナジウム鋼溶接継目用:高バナジウム鋳鉄電極は、低炭素鋼芯金(H08)を使用 し、フラックス・コーティングに多量のバナジウ ム鉄を添加することで、溶接継ぎ目に高バナジウム鋼 構造をもたらす。

溶接継目にバナジウム鉄を添加する目的は、炭化物 を形成するバナジウムの強力な能力を利用するこ とである。溶接継ぎ目の炭素の形態を変えることで、 溶接継ぎ目の塑性を高め、溶接継ぎ目における白 口や硬化組織の形成を避け、耐割れ性を向上させ る。

現在、ニッケルベースの溶接継目アーク冷間 溶接電極には3つのタイプがあり、合金含有量 の違いにより性能に一定の差がある。一定の溶接電流条件下では、溶接シーム 中のニッケル含有量が高いほど、半溶融帯の白 口層の幅が狭くなり、継手の機械的加工性が良 くなる。従って、純ニッケル溶接継手 は最高の機械加工性を持つ。

a) 純ニッケル電極EZNi (Z308):純ニッケル電極のコアは純ニッケル製です。ニッケル含有量が高いため、低電流で鋳鉄を補修する場合、接合部の半溶融帯の白口層は最小化され、その幅は約0.05~0.08mmで、不連続に分布しており、機械加工に有利である。

純ニッケル溶接継手の強度はねずみ鋳鉄の強度に近く、延性に優れ、低温割れに強い。

しかし、ニッケルは貴金属であり、純ニッケル電極はニッケル含有量が最も多く、最も高価(低炭素鋼電極の約30倍の価格)であるため、溶接では大量に使用すべきではない。

b) ニッケル-鉄電極EZNiFe(Z408):ニッケル-鉄電極の芯はニッケル-鉄合金でできている。ニッケル-鉄溶接継ぎ目は、400MPaを 超える高い強度と良好な延性を持ち、高強度鋳鉄の 溶接に適している。

ニッケル-鉄電極の性能は純ニッケル電極より優れており、価格もニッケル系電極の中で最も安いため、生産現場で広く使用されている。

c) ニッケル銅電極 EZNiCu (Z508):ニッケル銅電極の中心部はニッケル銅合金でできており、モネル電極としても知られている。しかし、このタイプの電極は徐々にニッケル-鉄電極に取って代わられた。

銅ベースの電極にはいくつかの形がある:

a) 銅芯鉄粉電極(Z607):フラックス・コーティングは低水素タイプで、 主に非加工面の溶接補修に使用される。

b) 銅芯鉄シース電極(Z616):伸線装置で純銅芯に鋼帯を密着巻きしたもの。低水素アルカリ性フラックス・コーティングが施され、Z612のようなチタン・カルシウム・タイプのフラックス・コーティングもある。また、主に非加工面の溶接補修に用いられる。

c) オーステナイト系鋼-銅電極:銅-鋼電極は、耐クラック性に優れ、材 料の取り扱いが容易である。そのため、鋳鉄溶接に一定の用途がある。

2) 異種(非鋳鉄)溶接継目のアーク冷間溶接プロセス。異種溶接継目のアーク冷間溶接プロセスのポイントは、4つの文章にまとめることができる:

鋳物の洗浄には、一般的に2つの方法がある。1つは機械的な洗浄で、砥石、ワイヤーブラシ、平らなシャベルなどの工具を使用する方法である。もう1つは化学的洗浄で、トリクロロエチレン、ガソリン、アセトンなどの化学溶剤で鋳物を洗浄する方法である。

鋳物の厚みや欠陥の深さが5mmを超える場合は、溝を作り、溝の表面をできるだけ平らにする。

鋳鉄と異質な溶接材料をアーク冷間溶接に使用する場合は、アーク の安定性を確保するために適切な最低電流を使用することが重 要である。 完全浸透.溶接には小径の電極を使用する。

溶接入熱を減らし、応力を最小限に抑え、半溶融帯の幅を小さくするために 溶接速度 は、横揺れを起こさずに適切に増加させる必要がある。溶接工程では、短いセグメントの溶接、断続的な分散溶接、溶接後のハンマリングが必要である。

(3) ねずみ鋳鉄のろう付け

ろう付けは、母材を溶かさないため、鋳鉄継手の白口の発生を防ぐのに有利であり、継手に優れた機械加工性をもたらす。

国内外を問わず、鋳鉄のろう付けにはオキシアセチレン炎ろう付けが一般的である。かつては黄銅ろうHL103が一般的であったが、ろうフラックスとしてホウ砂が使用できる。

1.某工場のガスタービンの蒸気流通室において、高温蒸気に長期間さらされることにより亀裂が発生した。

部品の材質はねずみ鋳鉄である。この部品を補修するために、継手補修用のJ506とZ308溶接棒を使用したアーク冷間溶接が採用され、優れた結果が得られた。具体的な溶接プロセスは以下の通りである:

(1) 溶接前の準備:ワークを固定し、砥石で亀裂の位置にV字型の溝を作り、ガス溶接トーチで溝とその周囲を加熱する。冷却後、溝とその周囲の表面を清掃する。

(2) 溶接:図5-3に示すように、J506溶接棒を使用し、溝面に沿っ て両側に20mmずつ移行層を堆積させる。次に、φ3.3のZ308溶接棒で下層の裏面溶接を行う。最後に、図5-4に示すように、φ4.0 Z308溶接棒を使用して、千鳥飛び溶接を行う。各溶接ビードの長さは、25mm以内に管理する。各部の溶接終了後、直ちにハンマリングを行って溶接応力を解放する。

2.ある工場で、ねずみ鋳鉄製の旋盤のベッドに亀裂が入った。

補修にはアーク熱溶接を使用し、均質な溶接シームを得るためにZ248溶接棒を使用した。溶接プロセスは以下の通りである:

(1) 溶接前の準備:

(2) 溶接作業のポイント:

ダクタイル鋳鉄とねずみ鋳鉄の違いは、溶解工程で一定量の結節剤を添加するかどうかにある。一般的な結節剤には、マグネシウム、セリウム、イットリウムなどがある。ダクタイル鋳鉄の黒鉛は球状に存在し、機械的特性を著しく向上させる。

ダクタイル鋳鉄の溶接特性はねずみ鋳鉄と似ているが、独特の特徴もあり、それは主に次の2つの側面に現れている:

1)ダクタイル鋳鉄はねずみ鋳鉄に比べ、白口形成と焼き入れ硬化の傾向が高い。ダクタイル鋳鉄を溶接する場合、均質な溶接部や部分溶融部は白口を形成しやすいが、ねずみ鋳鉄の溶接部は白口を形成しやすい。 オーステナイト の領域はマルテンサイト組織を示しやすい。

2) ねずみ鋳鉄に比べてダクタイル鋳鉄は強度、塑性、靭性が高いため、溶接継手の機械的性能要件も高くなる。多くの場合、ダクタイル鋳鉄母材の強度レベルに合わせることが要求される。

(1)均質な溶接シームのための融解溶接プロセス:

1) ガス溶接:

ダクタイル鋳鉄をガス溶接する場合、溶接 継ぎ目に薄片状黒鉛が形成され、機械的特性が 低下する可能性があるため、連続溶接時間は 15~50分を超えないこと。ガス溶接は主に、薄肉のダクタイル鋳鉄部品の溶接補修に使用される。

ダクタイル鋳鉄のガス溶接には、次の2つがある。 溶接の種類 ワイヤ:軽希土類-マグネシウム合金およびイットリウム系重希土類。ダクタイル鋳鉄のガス溶接に使用されるフラックスは、ねずみ鋳鉄のガス溶接に使用されるフラックスと同じ組成であり、鋳鉄の溶接に使用されるフラックスの統一呼称はCJ201である。

冷間溶接または熱間溶接が可能で、熱間溶接の場合、予熱温度は500~700℃である。溶接後は断熱してゆっくり冷却する。ダクタイル鋳鉄のガス溶接プロセスは、基本的にねずみ鋳鉄のそれと同じである。

2) 電極アーク溶接:

ダクタイル鋳鉄の電極アーク溶接も、冷間溶接と熱間溶接に分類できる。冷間溶接では、ニッケル-鉄電極や高バナジューム電極が使用される。溶接シームの組成がダクタイル鋳鉄の場 合、熱間溶接が一般的に採用される。一般に使用されるダクタイル鋳鉄溶接電極を表5-31に示すが、Z258、Z238、Z238F、Z238SnCuなどがある。

高電流・連続溶接プロセスを使用する。中程度の欠陥の場合、溶接部は連続的に充填す る。より大きな欠陥の場合、溶接は部分的に行ない、 徐々に前進させ、補修部分に高い入熱を確保す る。

剛性の高い部分の大きな欠陥の補修には、予熱と応力低減の工程を採用すべきである。溶接前に200~400℃で予熱し、溶接後に徐冷することで、亀裂の発生を防ぐことができる。

(2) 異種溶接継目のアーク溶接 - 冷間溶接:

ダクタイル鋳鉄の異種溶接シームのアーク溶接に は、Z408、Z438などのニッケル鉄電極、Z116、 Z117などの高バナジウム電極が主に使用される。

表5-31:一般的に使用される鋳鉄溶接電極の種類と用途

| 溶接電極モデル | 溶接棒グレード | フラックス・コーティングの種類 | 溶接ワイヤ 金属の種類 | 適用範囲 |

| EZFe-1 | Z100 | 酸化タイプ | 炭素鋼 | 一般にねずみ鋳鉄部品の非機械加工面の補修に使用される。 |

| イージーブイ | Z116 | 低水素ナトリウムタイプ | 高バナジウム鋼炭素ナトリウム | 高強度ねずみ鋳鉄部品やダクタイル鋳鉄部品の補修に使用。 |

| イージーブイ | Z117 | 低水素カリウムタイプ | ||

| EZFe-2 | Z122Fe | 鉄粉 チタン カルシウムタイプ | 溶接ワイヤーの金属の種類 | ねずみ鋳鉄部品の非加工面の補修によく使用される。 |

| イージーシー | Z208 | グラファイト・タイプ | 鋳鉄 | 一般にねずみ鋳鉄の補修に使用される。 |

| イージーシーキュー | Z238 | ダクタイル鋳鉄 | ダクタイル鋳鉄の補修に使用。 | |

| イージーシーキュー | Z238SnCu | ダクタイル鋳鉄、バーミキュラー鋳鉄、合金鋳鉄、可鍛鋳鉄、ねずみ鋳鉄の補修に使用。 | ||

| イージーシー | Z248 | 鋳鉄 | ねずみ鋳鉄部品の補修に使用。 | |

| イージーシーキュー | Z258 | ダクタイル鋳鉄 | 一般にダクタイル鋳鉄の補修に使用されるが、Z268は高強度ねずみ鋳鉄部品の補修にも使用できる。 | |

| イージーシーキュー | Z268 | |||

| EZNi-1 | Z308 | 純ニッケル | 一般に、重要な薄肉ねずみ鋳鉄部品や機械加工表面の補修に使用される。 | |

| EZNiFe-1 | Z408 | ニッケル鉄合金 | 重要な高強度ねずみ鋳鉄およびダクタイル鋳鉄部品の補修に使用。 | |

| EZNiFeCu | Z408A | ニッケル-鉄-銅合金 | 重要なねずみ鋳鉄やダクタイル鋳鉄部品の補修に使用。 | |

| EZNiFe | Z438 | ニッケル鉄合金 | ||

| EZNiCu | Z508 | ニッケル銅合金 | 一般に、強度要求の低いねずみ鋳鉄部品の補修に使用される。 | |

| Z607 | 低水素ナトリウムタイプ | 銅鉄合金 | 一般にねずみ鋳鉄部品の非機械加工面の補修に使用される。 | |

| Z612 | チタンカルシウムタイプ |