摩耗や損傷に耐えるほど強靭でありながら、不適切な技術が致命的な故障につながるほど厄介な材料を溶接しようとすることを想像してみてほしい。これが、焼入れ・焼戻し鋼を溶接する際に直面する課題です。この記事では、これらの材料の主な特徴、必要とされる特定の溶接方法と材料、および溶接前後の処理に関する重要なヒントを紹介します。これらの原則を理解することで、鋼の優れた強度と耐久性を維持する溶接を実現する方法を学ぶことができます。急冷・焼戻し鋼の複雑な溶接をマスターしてください。

低炭素低合金焼入焼戻し鋼は、高い降伏強度(450-980MPa)、優れた延性、靭性、および優れた耐摩耗性と耐食性を特徴としています。これらの特性は、正確な合金組成調整と最適化された熱処理工程により、特定の用途要件を満たすように調整することができます。

これらの鋼の溶接性は、主に炭素当量 (CE)が低く、通常0.21%を超えないた め、中炭素鋼よりも一般的に優れている。この低いCE値は、水素に起因する割れ の影響を受けにくくし、全体的な溶接性を向 上させる。しかし、これらの鋼の溶接を成功させる には、鋼特有の溶接特性を十分に理解し、 適切な溶接手順を開発し、確立されたプロ トコルを厳守する必要がある。

低炭素焼入れ焼戻し鋼に関連する主な溶接上の課題には、以下が含まれる:

1.冷間割れ感受性:溶接性は改善されたものの、これらの鋼は、特 に熱影響部(HAZ)で水素誘起冷間割れを起こしやす い。このリスクを軽減するには

2.粗大粒HAZの靭性低下: 溶接中の高入熱は、HAZの結晶粒粗大 化につながり、靭性を損なう可能性がある。これには以下の方法がある:

3.高温割れ感受性:炭素と硫黄の含有量が低く、マンガンと硫黄の比率が高いため、一般に熱間割れは発生しにくいが、特定の組成は依然として影響を受けやすい。予防策は以下の通り:

溶接を成功させるには、以下のことが重要である:

低炭素低合金の焼入れ・焼戻し鋼に最も一般 的に使用される溶接技術には、被覆アーク溶接 (SMAW)、ガス・メタル・アーク溶接 (GMAW)、サブマージ・アーク溶接 (SAW)、ガス・タングステン・アーク溶接 (GTAW、TIG溶接としても知られる) がある。各溶接方法には、特定の用途に応じ た明確な利点がある。

標準的な溶接パラメーターでこれらのアーク 溶接プロセスを利用する場合、溶接継手の冷却速 度は比較的速い。この加速冷却により、低炭素低合金鋼の 焼入れ・焼戻し熱影響部(HAZ)内の機械的性質 は、焼入れ・焼戻し状態の母材の機械的性質に 密接に近似する。この特性の類似性は、溶接部品の構造的完全 性と性能を維持するために極めて重要である。

この良好な冶金学的反応により、前述の方法で 溶接した場合、これらの鋼材に溶接後熱処理 (PWHT)は通常必要ない。このPWHTの省略は、製造工程における大幅な時 間とコストの節約につながる。

圧力容器の製造など、入熱と溶接ビード形状の精密 な制御が必要な用途では、ナロー・ギャップ・デュ アル・ワイヤー・サブマージ・アーク溶接プロセスが 非常に効果的であることが証明されている。この高度な技術は、細いフィラー・ワ イヤーを使用し、比較的低い入熱を維持するもの で、入念に設計された焼入れ・焼戻し鋼の微細構 造を維持するのに特に有益である。入熱の低減は、HAZの範囲を最小化し、 溶接継手全体にわたって望ましい機械的特性を 維持するのに役立つ。

これらの鋼材の溶接方法を選択する場合、以下の点を 考慮する必要がある:

低炭素焼入れ・焼戻し鋼を溶接する場合、次のような鋼材を選択します。 溶接材料 は一般的に等強度の原則に従い、熱間圧延鋼 や焼ならし鋼の選択と同様である。低炭素焼入れ・焼戻し鋼では冷間割れ感受性が高いため、溶接材料中の水素を厳密に管理することが重要である。

低炭素焼入れ焼戻し鋼に使用する溶接電極は、低水素 または超低水素タイプでなければならない。溶接に先立ち、電極は製造業者または溶接手順 仕様で指定された乾燥条件に従って乾燥させ なければならない。

乾燥した電極は、直ちに低温で乾燥した電極保 持オーブンに保管する必要がある。表5-11に、シールド溶接用電極の例を示す。 メタルアーク 溶接、ガス・メタル・アーク溶接用フィラー・ワイヤ、低炭素焼入れ・焼戻し鋼に使用されるシールド・ガス。

表5-11:低炭素焼入れ焼戻し鋼の溶接材料選択例

| 溶接方法/等級 | 被覆アーク溶接(SMAW) | サブマージアーク溶接(SAW) | ガスメタルアーク溶接 (GMAW) | 被覆アーク溶接(SMAW) |

| 14MnMoVN | J707 J857 | H08Mn2MoA H08Mn2NiMoVA HJ350と併用 H08Mn2NiMoA HJ250と併用 | H08Mn2SiH08Mn2Mo | |

| 14MnMoNbB | J857 | H08Mn2MoA H08Mn2NiCrMoA HJ350 | H10Mn2MoA H08Mn2Ni2CrMoA HJ360HJ431と併用 | |

| WCF-62 | 新型607CF CHE62CF(L) | H08MnSiMo Mn-Ni-Mo系 |

(1) 溶接前の準備

溶接前の準備には3つの側面がある。 溶接溝溶接材料の乾燥処理、予熱。

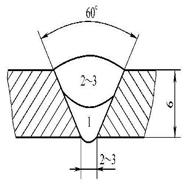

1) 溶接溝の準備

適切なジョイント設計、良好な溝加工、組み立て、そして 溶接品質 は、低炭素低合金焼入れ焼戻し鋼の 優れた性能を確保するために不可欠である。継手を設計する際には、溶接作業と溶接後の 検査の利便性を考慮すべきである。

溶接部の配置を誤ると、断面の急激な変化、不完全な溶け込み、溶け込み不足、アンダーカット、溶接部の突出などの欠陥が発生し、応力集中の原因にもなる。

一般に、突合せ継手の方が、次のような継手よりも適している。 フィレットジョイント 後者は応力集中係数が高く、ノッチ効果が大きいからである。さらに、突合せ継手の方が、X線検査や超音波検査に便利である。開先形状はU字型またはV字型が好ましく、溶接応力を軽減するために二重V字型または二重U字型開先を使用することもできる。

低炭素低合金焼入れ焼戻し鋼の溝は、以下の方法で切断できます。 ガス切断しかし、切断端の硬化層は、加熱または機械的処理によって除去する必要がある。板厚が100mm未満の場合は、切断前に予熱する必要はない。板厚が100mm以上の場合は、切断前に100~150℃で予熱する。より高い苛酷度レベルの鋼の場合は、機械的切断または プラズマアーク切断 が望ましい。

2) 溶接材料は、指定された条件に従って乾燥させる。

3) 予熱

冷間割れを防ぐため、低炭素低合金焼入れ焼戻し 鋼の溶接には予熱が必要な場合が多い。一般に、比較的低い 予熱温度 (200℃以下)は、低炭素低合金焼入れ焼戻し鋼の溶接に使用される。予熱温度が高すぎると、冷間割れを防止する 必要がなく、熱影響部での著しい脆化につながる。いくつかの低炭素低合金焼入れ焼戻し鋼の最低予熱温度と通過間温度を表5-12に示す。

| 板厚(mm) グレード | <13 | 13~16 | 16~19 | 19~22 | 22~25 | 25~35 |

| 145MnMoNbB | – | 100~150 | 150~200 | 150~200 | 200~250 | 200~250 |

| 15MnMoVN | – | 50~100 | 100~150 | 150~200 | 150~200 | 150~200 |

(2) 溶接入熱 溶接技術

溶接入熱は、熱影響部の性能に影響するだけで なく、溶接金属の性能にも影響する。多くの溶接金属では、強度と靭性の組 合せを達成するために針状フェライト組織が必 要であり、この組織は比較的速い冷却条件下 でしか得られない。過度の入熱を避けるため、大径の溶接電極やフィ ラー・ワイヤーの使用は推奨されない。

これは、熱影響部および溶接金属の靭性を向上 させるだけでなく、以下のような問題を軽減するた めである。 溶接歪み. カーボンアークガウジング を使用して溶接ルート をきれいにすることができるが、入熱の厳密な管 理が必要である。カーボン・アークによるガウジングの後 は、溶接前にガウジング面を適切に研磨し、清 掃する必要がある。

突合せ継手を溶接した後、十分な高さを確保するために、余分な高さを削る必要がある。 疲労強度 接合部のフィレットジョイントは応力が集中しやすく、疲労強度が低下する。機械的研磨、TIG再溶解、またはハンマーによる ピーニング 隅肉溶接のつま先部では、隅肉継手の疲労強 度を向上させることができるが、適切な研削、再溶解、 またはピーニング技術を選択しなければならない。

(3) 溶接後の熱処理

ほとんどの低炭素低合金 焼き入れ・焼き戻し鋼 溶接部品は、次のような溶接後の熱処理が必要な場合を 除き、溶接されたままの状態で使用される:

1) 溶接または冷間加工後の鋼の靭性不足。

2) 溶接後に高精度の機械加工が必要であり、構造の寸法安定性を確保しなければならない。

3) その 溶接構造 は応力腐食にさらされる。

多くの析出硬化型低炭素低合金焼入れ焼戻し鋼の溶接後熱処理では、熱影響部に応力除去き裂が発生することがある。応力除去き裂の発生を防止するため、熱処理温度 を下げるなどの対策が必要である。 アニール 温度、適切な予熱、または溶接後の熱処理を溶接中に行う必要がある。

(1) 中炭素焼入焼戻し鋼の性能

中炭素の焼入れ・焼戻し鋼は、より高い強度を持つ。 炭素含有量 (一般的にwC=0.25%から0.50%の範囲)で、焼入れ性を確保し、焼戻し脆性を防止するために、Mn、Si、Cr、Ni、Mo、およびB、V、Ti、Alなどの様々な合金元素を含んでいる。これらの鋼は焼入れ・焼戻し状態で優れた総合特性を示し、降伏強度は880~1176MPaに及ぶ。

しかし、これらの鋼の焼入れ性は比較的高く、溶接特性に影響する。 40Cr は広く使用されているクロム焼入れ焼戻し鋼で、良好な機械的特性と高い焼入れ性で知られています。高い疲労強度を持ち、溶接時に発生するギアやシャフトなど、交互に負荷がかかる重要な部品の製造によく使用されます。

35CrMoAおよび35CrMoVA鋼は、以下の鋼種に属する。 Cr-Mo鋼 系の中炭素焼入れ焼戻し鋼で、良好な強度と靭性のマッチングを持つ。これらの鋼は主にガスタービンのインペラ、メインシャフト、発電機のローターなどの製造に使用される。

(2) 中炭素焼入焼戻し鋼の溶接特性

中炭素焼入れ・焼戻し鋼は、低炭素低合金焼入れ・ 焼戻し鋼と比較して溶接特性が異なる。溶接後、中炭素焼入れ焼戻し鋼の焼入れ組織は、硬く脆い高炭素鋼である。 マルテンサイト.冷間割れに対して非常に敏感で、溶接後の熱処理を行わないと、熱影響部の性能が元の母材の要求を満たさない可能性がある。

そのため、これらの鋼は一般に焼鈍状態で溶接され、所望の性能を持つ均一な溶接継手を得るためには、溶接後の焼入れ・焼戻し処理が必要となる。

しかし、焼入れ・焼戻し状態での溶接が必 要な場合もあり、このような場合の熱影響部性能の 劣化は解決が難しい。溶接構造物への中炭素焼入れ焼戻し鋼の適用は、熱延鋼や焼ならし鋼、低炭素焼入れ焼戻し鋼ほど普及していない。

1) 熱影響部の脆化と軟化

中炭素鋼の焼入れ・焼戻し材は炭素含有量が高く、複数の合金元素を含んでいるため、焼入れ・焼戻し材からの変態の開始温度(Ms点)は以下のようになる。 オーステナイト に対するマルテンサイトの比率は、急冷時には 比較的低い。その結果、熱影響部に高硬度のマルテンサイトが形成され、脆化につながる。

鋼を焼入れ・焼戻し状態で溶接し、その後焼戻し処 理を行なわない場合、熱影響部は焼戻し温度以上に加熱 され、その結果、軟化部の温度が低下する。 強度と硬度 母材と比較してである。この軟化部は、接合部の強度を低下させる弱点となる。

2) 溶接クラック

中炭素焼入れ焼戻し鋼は、熱間割れと冷間割れの両方の影響を受けやすいため、その要因を取り除く対策が必要である。

中炭素鋼の焼入れ・焼戻し熱影響部は、硬くて脆いマルテンサイトが形成されやすい。水素誘起冷間割れに対して非常に敏感である。

中炭素鋼の焼入れ・焼戻し溶接における水素誘起 冷間割れの発生を防ぐには、低水素または超低水素 溶接材料と溶接プロセスを使用することが重 要である。 溶接前の予熱 冷間割れを防ぐには、溶接後の適時熱処理が一般的である。

高炭素と 合金元素 中炭素の焼入れ・焼戻し鋼では、溶接プールが凝固 する際の凝固温度と液相線温度の間に広い温度範 囲がある。

このため、凝固割れが発生しやすくなる。凝固割れの発生を防ぐには、低炭素、低硫黄、低 リンの溶接材料を使用することが推奨される。溶接技術面では、アーク・クレーターを完全に充填 することに注意すべきである。

中炭素焼入れ・焼戻し鋼に一般的に使用される溶接法 には、タングステン不活性ガス(TIG)またはヘリウムアーク 溶接、ガスメタルアーク溶接(GMAW)、サブマージアーク 溶接(SAW)、被覆アーク溶接(SMAW)、および抵抗 溶接が含まれる。 スポット溶接.

タングステン不活性ガス(TIG)またはヘリウム・アーク 溶接は、溶接部中の水素含有量が低く、薄くて拘束 性の高い部品の溶接に適している。GMAWでは、CO2、Ar+CO2、Ar+O2などのシ ールド・ガスを使用することができる。GMAWは、水素含有量の低い溶接部を生成 し、中炭素焼入れ・焼戻し鋼の低温割れの可能性 を低減するのに役立つ。

SAWは、溶接後に焼戻し処理を施す部品によく使 われる。溶接後熱処理された溶接金属の強度、延性、 靭性を満足させるには、中性または弱塩基 性のフラックスを使用し、ワイヤとフラックスの適切 な組み合わせを選択することが重要である。

現在、SMAWは、中炭素鋼の焼入れ・焼戻し 溶接法として最も広く使用されている。SMAWには、低水素または超低水素電極を選 択する必要がある。推奨される電極を表 5-13に示す。

1)開先の準備:中炭素焼入れ焼戻し鋼の溶接開先部は、組立精度を 確保し、熱切断による焼入れ組織の形成を避けるた め、機械的方法で加工すべきである。溶接に先立ち、母材と溶接材料を十分に洗浄す る。

2) 電極およびフラックスの乾燥: 電極およびフラックスは、使用前に十分に乾燥させる。 溶接工程.

3) 予熱:水素による冷間割れを防止するため、薄肉シェルや 拘束が少なく単純な構造の溶接部品を除き、中 炭素焼入れ・焼戻し鋼の溶接には、一般的に予熱 が必要である。予熱温度とパス間温度は、250~300℃の間 で制御できる。

(2) 溶接入熱と溶接技術の決定

中炭素鋼の焼入れ・焼戻し溶接には、低入 熱パラメーターを使用することを推奨する。高入熱は、熱影響部を広く粗粒にし、脆化傾向を増大 させる。高入熱はまた、溶接部および熱影響部での熱亀裂 の可能性を増加させる。焼入れ・焼戻し後に焼戻し処理を行なわない溶接 部材の場合、高入熱は熱影響部の軟化の程度 を増加させる。

(3) 溶接後の熱処理

水素に起因する低温割れを防ぐには、溶接後の 熱処理を適時に行なう必要がある。即時の焼戻し処理が困難な場合は、拡散した水素を除去し、熱影響部を軟化させるために、中間焼鈍または予熱温度以上の温度で保持することができる。中間焼鈍は応力除去にも役立つ。

1) ある会社はリッチ/リーン吸収熱交換器を製造しており、主材料は16MnRである。シェルの長手方向の溶接継ぎ目は、非対称のX字形の溝を持つ突合せ継ぎ手である。溶接はサブマージアーク溶接で、具体的な溶接手順を表5-14に示す。

| ジョイント用溶接プロセスカード | 番号 | ||

ジョイント・ダイアグラム | ベース素材 | 16MnR | 16MnR |

| 基材の厚さ | 14mm | 14mm | |

| 溶接ポジション | フラット溶接 | ||

| 溶接技術 | ストレート溶接、マルチパス溶接 | ||

| 予熱温度 | 室温 | ||

| 層間温度 | ≤150℃ | ||

| 溶接順序 | |

| 1 | 溝寸法と表面品質のチェック |

| 2 | 溝とその周辺の油や汚れを取り除く。 |

| 3 | 長さ30~50mmで、外側から1層目の溶接工程で鋲溶接を行う。 |

| 4 | 内層1~4を溶接する |

| 5 | 外側からカーボンアークガウジングでルートパスを研磨し、その後、砥石で研磨する。 |

| 6 | アウター・レイヤーを溶接する 5-7 |

| 7 | 溶接後のスラグとスパッタの除去 |

| 8 | 目視検査の実施 |

| 9 | 非破壊検査の実施 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度 (mm/パス) | 備考 |

| 1 | SMAW | J507 | Φ4.0 | ディーシーイーピー | 150~180 | 22~24 | 150~200 | |

| 2~7 | SMAW | J507 | Φ5.0 | ディーシーイーピー | 180~210 | 22~24 | 160~220 |

3) 上記と同じ設備の場合、大型ヘッダーと内部ヘッドの溶接継ぎ目はコーナージョイントである。材質は16MnRで、板厚は82.5mmと38mm。K型開先が必要であり、中厚板に該当する。 プレート溶接.

溶接部およびその近傍の予熱温度は100℃とする。溶接中の層間温度は100~250℃に維持する。溶接後は620℃に加熱し、2時間保持する応力除去焼鈍処理が必要である。具体的な溶接工程の詳細は表5-16を参照されたい。

表5-16:K形溝コーナー継手の溶接プロセスカード

| ジョイント用溶接プロセスカード | 番号 | ||

ジョイント・ダイアグラム  | ベース素材 | 16MnR | 16MnR |

| 基材の厚さ | 82.5mm | 38mm | |

| 溶接ポジション | フラット溶接 | ||

| 溶接技術 | ストレート溶接、マルチパス溶接 | ||

| 予熱温度 | 100℃ | ||

| 層間温度 | ≤100~250℃ | ||

| 溶接順序 | |

| 1 | 溝寸法と表面品質のチェック |

| 2 | 溝とその周辺の油や汚れを取り除く。 |

| 3 | 長さ30~50mmで、外側から1層目の溶接工程で鋲溶接を行う。 |

| 4 | 内層1~6を溶接する |

| 5 | 外側からカーボンアークガウジングでルートパスを研磨し、その後、砥石で研磨する。 |

| 6 | アウター・レイヤー7-16の溶接 |

| 7 | 溶接後のスラグとスパッタの除去 |

| 8 | 目視検査の実施 |

| 9 | 非破壊検査の実施 |

| 10 | 溶接後の熱処理 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1 | SMAW | J507 | 1.0 | ディーシーイーピー | 150~180 | 22~24 | 150~200 | |

| 2~16 | SMAW | J507 | 5.0 | ディーシーイーピー | 180~210 | 22~24 | 160~220 |

4) 化学機械製造工場が液体塩素貯蔵タンクを製造している。主材料は厚さ22mmの16MnDRである。溶接継ぎ目は円筒形の胴の閉鎖用で、非対称のX字形の溝を持つ突合せ継ぎ手を使用する。

溶接工程では、被覆アーク溶接(SMAW)とサブマージアーク溶接(SAW)を組み合わせる。溶接後、応力を除去するために620℃で1時間の熱処理が必要である。具体的な溶接工程の詳細は表5-17を参照されたい。

表5-17:非対称X溝バットジョイントの溶接プロセスカード

| ジョイント用溶接プロセスカード | 番号 | ||

ジョイント・ダイアグラム | ベース素材 | 16MnDR | 16MnDR |

| 基材の厚さ | 22mm | 22mm | |

| 溶接ポジション | フラット溶接 | ||

| 溶接技術 | ストレート溶接パス | ||

| 予熱温度 | 室温 | ||

| 層間温度 | ≤150℃ | ||

| 溶接後熱処理 | 620℃,1h | ||

溶接順序

| 1 | 溝寸法と表面品質のチェック、溝表面100%磁粉探傷試験(MT) |

| 2 | 溝とその周辺の油や汚れを取り除く。 |

| 3 | 長さ30~50mmで、外側から1層目の溶接工程で鋲溶接を行う。 |

| 4 | 内層1~4を溶接する |

| 5 | 外側からカーボンアークガウジングでルートパスを研磨し、その後、砥石で研磨する。 |

| 6 | アウター・レイヤーを溶接する 5-6 |

| 7 | 溶接後のスラグとスパッタの除去 |

| 8 | 目視検査の実施 |

| 9 | 非破壊検査の実施 |

| 10 | 溶接後の熱処理 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1 | SMAW | J507GR | 4.0 | ディーシーイーピー | 140~170 | 22~24 | 150~200 | |

| 2~4 | SMAW | J507GR | 5.0 | ディーシーイーピー | 170~200 | 22~24 | 200~250 | |

| 5~6 | ソウ | H10MN2 SJ101 | 4.0 | ディーシーイーピー | 600~650 | 32~36 | 24~28m/h |

5) 前述のように、液体塩素貯蔵タンクの上部ノズルフランジと配管の溶接継ぎ目は、片面溶接と両面形成による突合せ継ぎ手が必要である。

バック・シーリングにはタングステン・イナ ート・ガス(TIG)溶接が使われ、充填と キャッピングには被覆アーク溶接(SMAW) が使われる。開先形状は鈍角のないV型開先である。溶接後、応力除去処理を行う。溶接工程の詳細は表5-18を参照。

| ジョイント用溶接プロセスカード | 番号 | |||

ジョイント・ダイアグラム | ベース素材 | 16MnD | 16MnD | |

| 基材の厚さ | 6mm | 6mm | ||

| 溶接ポジション | フラット溶接 | |||

| 溶接技術 | ストレート溶接パス | |||

| 予熱温度 | 室温 | |||

| 層間温度 | ≤150℃ | |||

| 溶接後熱処理 | 620℃,1h | |||

| タングステン電極直径(mm) | Φ2.5 | シールドガス | アー | |

| ノズル径 (mm) | Φ16 | ガス流量 (L/min) | 10 | |

| 溶接順序 | |

| 1 | 溝寸法と表面品質のチェック、溝表面100%磁粉探傷試験(MT) |

| 2 | 溝とその周辺の油や汚れを取り除く。 |

| 3 | 長さ5~10mmで、外側から1層目の溶接工程でタック溶接を行う。 |

| 4 | 内層1~3を溶接する |

| 5 | 目視検査の実施 |

| 6 | 非破壊検査の実施 |

| 7 | 溶接後の熱処理 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1 | ジーティーエーダブリュー | H10MnSi | 2.5 | DCEN | 80~120 | 10~12 | 50~80 | |

| 2~3 | SMAW | J507GR | 4.0 | ディーシーイーピー | 140~170 | 22~24 | 140~180 |

某社がHQ80C材で自動車用クレーンの可動脚を製造している。アルゴンの混合シールド・ガスとH08MnNi2MoAの溶接ワイヤを使用する。溶接工程の詳細は表5-19を参照。

| ジョイント用溶接プロセスカード | 番号 | ||

ジョイント・ダイアグラム | ベース素材 | HQ80C | HQ80C |

| 基材の厚さ | 16mm | 12mm | |

| 溶接ポジション | フラット溶接 | ||

| 溶接技術 | ストレート溶接パス | ||

| 予熱温度 | 100~125℃ | ||

| 層間温度 | 100~125℃ | ||

| シールドガスガス流量 (L/min) | Ar+CO2(2012年TP3T) | ||

| シールドガスガス流量 (L/min) | 10~15 | ||

| 溶接順序 | |

| 1 | 溝寸法と表面品質のチェック |

| 2 | 組立前にショットブラスト処理を行い、表面に付着した酸化スケールや油分などの汚れを除去する。 鋼板溝とその周辺 |

| 3 | 長さ30~50mmで、位置決めのための初層溶接プロセスを使って鋲溶接を行う。 |

| 4 | 内側コーナー溶接部が露出するまで、外側からルート をクリーニングしながら、4箇所の内側コーナー溶接部を 溶接し、次に外側コーナー溶接部を溶接する。 |

| 5 | 溶接後、溶接部を研磨し、スラグとスパッタを除去する。 |

| 6 | 目視検査の実施 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) |

| 1 | MAW | H08MnNi2MoA | l.2 | DCEN | 120~150 | 18~22 | |

| 2~4 | MAW | H08MnNi2MoA | 1.2 | DCEN | 140~170 | 22-24 |

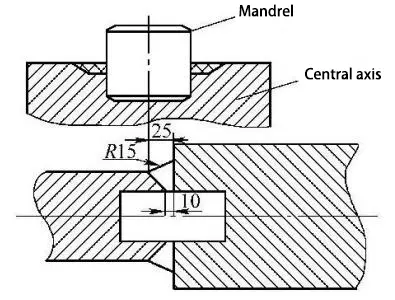

圧延機で折れたシャフトの補修、シャフトコアを中間シャフトに溶接。材質は、37SiMn2MoV( 42CrMo)を使用し、被覆アーク溶接 (SMAW)プロセスで溶接される。溶接電極はJ607Niを使用します。表中の溶接プロセス詳細をご参照ください。

| ジョイント用溶接プロセスカード | 番号 | ||

ジョイント・ダイアグラム | 母材材質37SiMn2MoV (42CrMoに類似) | 37SiMn2MoV | 37SiMn2MoV |

| 溶接位置シャフトコアから中間シャフト | フラット溶接 | ||

| 溶接技術被覆アーク溶接 (SMAW) | フラット溶接 | ||

| 予熱温度:溶接手順書による | ストレート溶接パス、多層溶接パス 圧接 | ||

| 層間温度:溶接手順仕様に準ずる | 300℃、溶接部の300mm範囲内 | ||

| 溶接後の熱処理:溶接手順書による | 300-400℃ | ||

| 溶接順序 | |

| 1 | 溝寸法と表面品質のチェック、溝表面100%浸透探傷検査(PT) |

| 2 | 溝とその周辺の油や汚れを取り除く。 |

| 3 | シャフトコアを中間シャフトに挿入し、ピット型加熱炉に入れて予熱する。 |

| 4 | 溶接中、各層の蒸着金属の厚さが2mm以下であることを確認する。 |

| 5 | 目視検査の実施 |

| 6 | 350℃~400℃で2時間、水素除去処理を行う。十分な絶縁時間の後、溶接部から300mm以内を絶縁ブランケットで包む。 |

| 7 | 冷却後、溶接部とその周囲の母材に液体浸透探傷検査を行い、表面に欠陥がないことを確認する。検査合格後、コアシャフトの端部を加工し、組立て、冷却後締め付ける。溶接部の300mm以内を均一に予熱し、300℃まで昇温する。溶接条件は上記と同じ |

| 8 | 前回と同じ手順で水素除去を行う。 |

| 9 | ストレス解消トリートメントを行う |

| 10 | PTおよびUT検査の実施 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1 | SMAW | J607Ni | Φ4.0 | ディーシーイーピー | 140~170 | 22~25 | 160~200 | |

| 2~3 | SMAW | J607Ni | Φ5.0 | ディーシーイーピー | 170~200 | 22~25 | 180~220 |