ステンレス鋼や耐熱鋼の溶接が、なぜこれほど困難なのか 不思議に思ったことはないだろうか。この記事では、ステンレス鋼の種類によっ て異なる独特の特性から、強靭で耐食性に優れた 溶接を実現するためのベスト・プラクティスまで、こ れらの材料の複雑な溶接を分解する。最後には、割れや脆化などの一般的な問題を回避するための主要なテクニックを理解し、溶接部の耐久性と信頼性を確保することができます。

ステンレス鋼とは、クロムなどの合金元素を添加することで表面に不動態化処理を施し、大気や特定の媒体からの腐食に耐えることができ、化学的安定性に優れた鋼のことを指す。

ステンレス鋼中のクロム含有量が 12%を超えると、表面に緻密な酸化皮膜 が速やかに形成され、その結果、鋼の電極電位が 大幅に上昇し、酸化性環境での耐食性が向上する。

ステンレス鋼にはいくつかの分類法がある。構造タイプにより、フェライト系ステンレス鋼、オーステナイト系ステンレス鋼に分けられる、 マルテンサイト系ステンレス鋼二相鋼、析出硬化ステンレス鋼。

オーステナイト系ステンレス鋼は、ステンレス鋼の中で最も広く使用され、多様な種類がある。現在、オーステナイト系ステンレス鋼は大きく2種類に分けられる:0Cr18Ni9、00Cr19Ni10、0Cr19Ni10NbNなどのCr18-Ni8系と、0Cr25Ni20などのCr25-Ni20系である。 フェライト系ステンレス鋼 も広く使用されており、0Cr13Al、1Cr17、00Cr18Mo2などのCr13およびCr17タイプは、主に腐食条件がそれほど厳しくない環境で使用される。

マルテンサイト系ステンレス鋼は、主に0Cr13、1Cr13、2Cr13、0Cr13Ni4MoなどのCr13タイプを利用する。二相ステンレス鋼は、以下の二相からなるミクロ組織を持つステンレス鋼である。 オーステナイト とフェライトの両方の相がかなりの割合を占め、0Cr26Ni5Mo2、00Cr18Ni5Mo3Si2などがある。

析出硬化型ステンレス鋼は、硬化元素を単独または組み合わせて組み込んだステンレス鋼の一種で、適切な熱処理によって高強度、高靭性、良好な耐食性を得ることができる。

オーステナイト系ステンレス鋼の溶接は、他の 種類のステンレス鋼に比べて比較的容易である。溶接中に発生する可能性のある主な問題 は、溶接部および熱影響部での熱割れ感受性 の高さ、耐食性の低下につながる接合部での クロム炭化物の析出、接合部にフェライト相が多 く含まれる場合の475℃脆化またはシグマ相脆 化の可能性などである。

(1) ヒートクラッキング 溶接継手

オーステナイト系ステンレ ス鋼は、熱割れの影響を非常に受けやすく、 溶接部と熱影響部の両方で亀裂が発生する可 能性がある。これは、溶接部の凝固割れとして最も一般的 に見られるが、熱影響部の液化割れや溶接金属の多層 間で発生することもある。亀裂は凝固亀裂、液化亀裂、高温低 塑性亀裂に分類することができる。

オーステナイト系ステンレス鋼の熱割れを防止するため の主な対策は以下の通りである:

1) 冶金的措置:

溶接金属中の有害不純物の厳格な管理。鋼中のニッケル含有量が高いほど、硫黄、リ ン、ホウ素、セレンおよびその他の有害元素のレ ベルを管理し、熱割れを防止することがより重 要になる。オーステナイト系単相溶接の場合、適量のマンガ ン、少量の炭素および窒素を添加し、ケイ素含有 量を減らすことで、溶接部の耐割れ性を向上させ ることができる。

溶接部の化学組成を調整する。の二相組織を作る。 オーステナイト と溶接金属中のフェライト相は、熱亀裂 の形成を効果的に防止する。例えば、18-8鋼溶接のミクロ組織に少量のフェライト相が存在すると、耐割れ性が大幅に向上する。フェライト相の形成を促進する一般的な元素には、クロム、モリブデン、バナジウムなどがある。

これらの冶金的措置は、主に化学組成の調整を伴う。 溶接材料.

2) プロセス対策:

粗大な柱状粒の形成を防ぐため、溶接プールの 過加熱は最小限に抑える。そのため、小入熱で小断面の溶接を行 うことが望ましい。マルチパス溶接では、溶接部の過熱を避けるた め、パス間温度を高くしすぎないこと。溶接プロセス中 溶接棒 また、狭くて速い溶接技術を採用すべきである。

鋭敏化温度範囲:オーステナイト系ステンレス鋼は、400~800℃に 加熱すると粒界腐食に最も敏感になる。この温度範囲を鋭敏化温度範囲と呼ぶ。

(2) 溶接継手の耐食性:

溶接継手には、次のような問題がある。 粒界腐食使用中の腐食、ナイフライン腐食、応力腐食。

溶接継手の粒界腐食を防ぐには、次のような対策がある:

1) 冶金的措置:

溶接金属中にオーステナイトとフェライトの二 相組織を形成し、フェライトの体積分率は 4%から12%の範囲である。この範囲では、溶接金属は粒界腐食および 応力腐食に対する耐性を向上させるだけでなく、耐 熱亀裂性も向上させる。

以下のような、クロムよりも炭素との親和性が高い 安定化元素を溶接金属に導入する。 チタンニオブ、タンタル、ジルコニウム。

粒界腐食を防ぐため、溶接金属中の炭素含有量を 最小限に抑える。の溶解限界以下まで炭素含有量を低減する 必要がある。 ステンレス・カーボン 室温で、炭素がクロムと反応してCr23C6 を形成することを不可能にし、粒界のクロム欠乏帯をなくす。溶接金属中の炭素の質量分率が0.03% 未満の場合、溶接金属は粒界腐食に対する耐性を向上させる。

前述のように、溶接金属中に適切な合金元素の種類と量を持たせるためには、溶接材料から始め、前述の冶金学的条件を満たす溶接電極、フラックス、ワイヤを選択する必要がある。これは、溶接金属の粒界腐食を防止するという目的を 達成するために不可欠である。

2) プロセス対策:

入熱を最小限に抑え、溶接継手が鋭敏化温度域 にとどまる時間を短くする適切な溶接方法を選 択する。薄くて小さな通常の継手には、電子ビーム溶接、プ ラズマ・アーク溶接、エネルギーを集中させた タングステン不活性ガス(TIG)溶接などの技術を使 うべきである。

中厚板の溶接には、溶融電極を使った金属不活 性ガス(MIG)溶接が適している。厚板溶接の場合、サブマージ・アーク溶接と シールド・メタル・アーク溶接が一般的な方法 であるが、ガス溶接は推奨されない。

溶接パラメーターを決定する際には、低溶接電流と最速の溶接速度を使用しながら、溶接品質を確保することが重要である。

適切な溶接方法を選択し、最適化することで 溶接パラメータその目的は、鋭敏化温度範囲にいる時間を最 小化し、溶接継手の粒界腐食のリスクを低減すると 同時に、溶接品質を確保することである。

作業面では、溶接継ぎ目を狭くし、多層溶接では複数 のパスを使用することが望ましい。各溶接パスまたは層の終了後、次のパスま たは層に進む前に、溶接接合部を室温ま で冷却することが重要である。溶接の間 溶接工程溶接材料が溶融池の中で振動してはならない。パイプの溶接に アルゴンアーク溶接 をルート・パスとして使用することで、溶加材を追加することなく溶融溶接を行うことができる。

条件が許せば、パイプの内部をアルゴン・ガス でパージすることで、溶融池を酸化から保護し、 溶接部の冷却速度を速め、裏面溶接の形成を促 進することができる。腐食性媒体に曝される溶接部については、腐食 性媒体によって溶接部が加熱される回数を最小限に 抑えるため、条件が許せば、最終溶接を行うこと が望ましい。

熱影響部の急速冷却は、強制冷却によって達成 される。通常の溶接の場合、条件が許せば、純 銅の裏当てを使用し、水または保護ガスを銅 の裏当てを通して循環させ、強制冷却を促進する ことができる。これによ り、溶接継手の粒界腐食を防ぐことができる。

これは、低い加熱温度(400℃以下)や短い加熱時間では、炭素の拡散やクロム炭化物の形成が起こりにくく、クロム欠乏ゾーンを避けることができるからである。

溶体化処理または安定化処理が行われる。溶体化処理後、オーステナイト系ステンレス鋼は、最も低い耐食性を示す。 強度と硬度粒界腐食を防ぐ重要な手段である。

鋭敏化したオーステナイト系ステンレス鋼は、溶体化処理によってさらに除去することができる。安定化処理は、一般に850~900℃の温度で加熱し、2~4時間保持する。安定化処理は、鋭敏化加熱によって生じる小さな知識を除去するためにも使用できる。

溶体化処理と安定化処理溶体化処理とは、溶接継手を1050~1150℃の温度範囲に加熱し、一定時間保持した後、800~400℃の範囲で急冷する処理である。

安定化処理とは、安定剤を含むオーステナイト系ステンレス鋼を対象とした熱処理で、一般に850~900℃に加熱し、2~4時間保持する。

2) ナイフライン腐食。

ナイフ線腐食 (ナイフエッジ腐食または単にナイフ 腐食とも呼ばれる) は、粒界腐食の特殊な形態 であり、TiやNbなどの安定化元素を含むオーステナイ ト系ステンレス鋼の溶接継手でのみ発生する。この腐食は、溶接継手の過熱部 の融合線に沿って発生する。 熱影響ゾーン (HAZ)。幅が狭いため(アーク溶接では一般に1.0~1.5mm)、ナイフで切ったような外観を呈することから、ナイフ線腐食と呼ばれる。ナイフ線腐食の防止策には、以下が含まれる:

第一に、母材中の炭素含有量の低減である。超低炭素オーステナイト系ステンレ ス鋼溶接継手はナイフライン腐食を示さないた め、これはナイフライン腐食を防止する有効な手 段である。

第二に、合理的な溶接プロセスの採用である。溶接の品質を確保する一方で、高温での 過熱部の滞留時間を短縮し、溶接プロセス中の 「中温鋭敏化」の発生を避けるために、小さめの入 熱を選択することが望ましい。

両面溶接では、可能であれば、腐食媒体に接する 溶接部を最終溶接部として適用すべきである。不可能な場合は、腐食媒体に接する過熱部の再 感作加熱を最小限に抑えるよう、溶接パラメーター と溶接形状を調整すべきである。

溶接継手の急速冷却を実現するために、溶接中ま たは溶接後に強制冷却法を採用することができ る。溶接後の矯正は、冷間矯正法を用いて行 うことができる。腐食性能に対する要求が高い溶接継手の 場合、溶接後の安定化処理または溶体化処理が必 要になる場合がある。

3) 応力腐食割れ。

応力腐食割れは、引張応力と特定の腐食媒体が 一緒に作用した場合に発生する損傷形態である。応力腐食割れは、オーステナイト系ステンレ ス鋼で非常に敏感かつ頻繁に発生する腐食破壊モー ドである。応力腐食割れに起因する事故は、腐食に 関連する故障の60%以上を占める。

オーステナイト系ステンレス鋼は、熱伝導率 が低く、線膨張係数が大きいため、溶接中に変 形しやすい。 降伏強度.溶接変形が制限されると、溶接継手には必然的に大きな溶接残留応力が残り、腐食媒体の作用を加速する。

その結果、オーステナイト系ステンレ ス鋼の溶接継手では、応力腐食割れが多発し ている。応力腐食割れは、オーステナイト系ステンレ ス鋼、特に応力腐食割れが頻繁に発生する化学 設備の溶接において、最も難しい問題の1つ である。

応力腐食割れを防ぐための対策には、以下のようなものがある:

まず、デザイン。 溶接継手 溶接継手部での腐食性媒体の蓄積を避け、溶接継手部での応力集中を軽減または排除するために、合理的な方法で行う。

第二に、その排除または削減である。 残留応力 溶接継手の溶接後の応力除去処理は、一般的に用いられる処理方法であり、加熱温度は850~900℃が最も理想的な応力除去効果が得られる。

表面研磨、ショットなどの機械的方法 ピーニングまた、表面圧縮応力を発生させるために、ハンマーで叩くこともできる。構造設計では、交差溶接を避けるためにできるだけ突合せ継手を使用し、単一のV字型溝を二重のY字型溝に置き換えることができる。

第三に、適切な材料の選択である。応力腐食割れに対して感受性の低い材 料は、媒体の特性に基づいて選択すべきである。これには母材だけでなく、溶接消耗品も含まれる。溶接消耗品は耐応力腐食割れ性に大きく影響するからである。

(3) 溶接継手の脆化

オーステナイト系ステンレス鋼の溶接継手の脆化には、低温脆化とσ相脆化の2つの主な形態がある。

1) 溶接金属の低温脆化:

オーステナイト系ステンレス鋼溶接継手の場 合、耐食性や耐酸化性が最も重要な特性とは 限らない。低温で使用される場合、溶接金属の塑性と 靭性が重要になる。低温靭性の要求を満たすには、δフェライトの 存在を避け、溶接金属中に単一のオーステナイト 組織が望まれる。δフェライトの存在は、常に低温靭性を劣化 させる。

2) 溶接継手のσ相脆化:

σ相は脆い金属間化合物で、主に柱状結晶の粒界に蓄積する。σ相脆化の発生は、オーステナイト系ステンレ ス鋼の合金化の程度に関係する。CrやMoのような高合金元素を含むオーステナイト系ステンレス鋼では、σ相が析出しやすい。CrとMoはσ相の形成に大きな影響を与える。

オーステナイト系ステンレス鋼の合金元素であ るニッケル含有量を増加させることにより、溶接 過程でのσ相の生成を効果的に抑制することができ、 溶接継手の脆化を防止することができる。これは、溶接継手の脆化防止に有効な冶金的対策である。

二相ステンレス鋼は良好な特性を示す。 溶接性また、適切な溶接材料を使用することで、溶接熱割れや低温割れを回避することができる。溶接継手の機械的特性は、一般に、溶接継手の性能要件を満たすことができる。 溶接構造.

溶接継手はまた、応力腐食割れに対して良好な抵抗性を示し、孔食や隙間腐食に対する抵抗性はオーステナイト系ステンレス鋼より優れており、粒界腐食に対する抵抗性はオーステナイト系ステンレス鋼に匹敵する。

しかし、溶接継手の溶接部近傍は、次のような影響を受ける。 溶接熱 その結果、過熱部でのフェライト粒の粗大化が避けられなくなり、その部分の耐食性が低下する。

(1) 選考 溶接方法:

オーステナイト系ステンレス鋼も二相鋼も、被覆アーク 溶接 (SMAW)、タングステン不活性ガス (TIG)溶接、ガス金属アーク溶接 (GMAW)、サブマージアーク溶接 (SAW)などの多様な溶融溶接法を用いて溶接できる。 プラズマアーク溶接.

1) シールド メタル・アーク 溶接(SMAW):

SMAWは、その柔軟性と利便性で知られ、最も 一般的に使用されている溶接法である。熱間割れに対する耐性を高めるには、塩基性 コーティングを施した電極の使用が推奨される。高い耐食性と良好な表面外観を必要とする溶接部 には、チタン・カルシウム・タイプのコーティングの ような、プロセス性能に優れた電極が好まれる。

2) タングステンイナートガス(TIG)溶接:

TIG溶接は、オーステナイト系ステンレス鋼 および二相鋼の溶接に理想的な方法である。なぜな ら、TIG溶接は、溶接工程中の合金元素の焼損 を最小限に抑え、スラグのないきれいな溶接面 を得ることができるからである。 溶接ビード を形成する。さらに TIG溶接 は入熱が低いため、熱に敏感なオーステナイト系および二相鋼の溶接に特に適している。

3)サブマージアーク溶接(SAW):

SAWは、高入熱、大きな溶接池サイズ、遅い冷却・ 凝固速度を特徴とする高能率溶接法である。この溶接法では、熱間割れが発生しやすくなる。SAWは、母材中の希釈率の範囲が広く (10%から75%)、溶接金属の成分、 特に溶接組織中のフェライト相の含有量に大 きな影響を与える。

4) プラズマアーク溶接:

プラズマ・アーク溶接もまた、不活性ガスで保護された溶融溶接法であり、高エネルギー密度のプラズマ・アークを熱源として使用する。エネルギーが集中し、熱影響部が小さく、溶接速度が速いなどの利点がある。 溶接速度熱利用効率が高く、熱影響部が狭い。無風条件下では、プラズマ・アーク溶接は耐食性の向上と溶接継手の微細構造の強化に有益である。

MIG溶接などのガス・メタル・アーク溶接も広く使われている。CO2 フラックス入りワイヤを用いたガス・シールド溶接は、ステンレス鋼にも適用される。 スチール溶接.

(2) 溶接材料の選択

オーステナイト系ステンレス鋼の溶接材料選定の 原則は、一般的に母材と化学組成が類似または同 一の材料を選択することである。

しかし、具体的な使用条件に基づいて、溶接継手の機械的特性、耐食性、耐亀裂性、耐高温性などを総合的に考慮することも必要です。表5-21に、様々な溶接継手の推奨選択例を示 します。 ステンレス鋼溶接 材料

表5-21:推奨ステンレス鋼溶接材料の例

| 鋼種 | アーク溶接用電極 | サブマージアーク溶接 | アルゴンアーク溶接 | ||

| モデル | グレード | 溶接ワイヤ | 溶剤 | ||

| 0Cr18Ni9 | E308-16 | A102 | H0Cr21Ni10 | HJ260 | H0Cr21Ni10 |

| 0Cr18Nil0Ti1Cr18Ni9Ti | E347-16 | A132 | H0Cr21Ni10Ti | HJ260 | H0Cr21Ni10Ti |

| 0Cr17Nil2Mo2 | E316-16E316-15 | A202A207 | H0Cr19Ni12Mo2 | HJ260 | H0Cr19Ni12Mo2 |

| 00Cr19Ni10 | E308L-16 | A002 | H00Cr21Ni10 | HJ260 | H00Cr21Ni10 |

| 00Cr17Nil4Mo2 | E316L-16 | A022 | |||

(3) オーステナイト系ステンレス鋼と二相鋼の 溶接のポイント。オーステナイト系ステンレス鋼および二相 鋼の溶接プロセスは以下の通りである:

1) 溶接前の準備:

a) 材料の切断と溝の準備オーステナイト系ステンレス鋼および二相鋼はクロ ム含有量が高いため、オキシアセチレン炎での切断は 困難である。機械的切断、エアカーボン アーク切断材料の切断や溝加工には、プラズマ・アーク切断などの方法を使用できる。

b) 溶接前の洗浄:以下を確実にする。 溶接品質溝と、溝の両側20~30mmの範囲の表面を十分に洗浄すること。油分が付着している場合は、アセトンやアルコールなどの有機溶剤を使用して洗浄することができる。高い表面品質が要求される溶接部には、スパッタが鋼表面を傷つけるのを防ぐため、白チョークの粉末からなるスラリーを適切な範囲で塗布することができる。取り扱い、開先加工、組立、位置決め溶接の際には、鋼材の表面を傷つけないように注意しなければならない。製品の耐食性を低下させる恐れがあるからである。アークをたたいたり、鋭利な工具を使 って鋼鉄の表面に傷をつけたりすると、 耐食性が低下することがある。 鋼板 サーフェスをランダムに使用することはできない。

溶接の位置決め:

位置決め溶接の際、溶接士は実際の溶接工程と同じ 溶接材料と仕様を使用しなければならない。開先 内部の溶接部の高さは、一般に開先深さの2/3を 超えてはならない。位置決め溶接部に亀裂などの欠陥が生じた場合は、それを除去して再溶接しなければならない。

溶接材料は所定の乾燥処理を受ける必要がある。

2) 溶接技術:

アークは溝の内側に打ち込み、1パスで融 着させる。アークを消火してクレーターを埋める。

ステンレス鋼を溶接する場合、溶接電流は10%~20%と、ステンレス鋼よりも低くする必要がある。 低炭素鋼の溶接.短いアーク、高速溶接、直線走行を採用す べきである。同時に、パス間温度を制御する必要があ り、通常100℃未満に保つ。過度のパス間温度を防ぐため、必要であれば裏面 水冷などの対策を実施することができる。

多層およびマルチパス溶接の場合、各パス終了 後、スラグを除去し、次のパスに進む前に、 表面欠陥がないか外観をチェックすべきである。隣接する層の開始位置と終了位置は、ずらす べきである。

集中溶接の場合、スキップ溶接、分割対称溶接、バックス テッピングなどの方法を用いて、溶接面積を減らすことができる。 溶接歪み そしてオーバーヒート。

いつ 完全浸透 両面溶接が必要な場合は、溶接の根元をきれいにする必要がある。もし カーボンアーク・エアガウジング 根元洗浄に使用する場合は、酸化物や炭化物層 がなくなるまで砥石で研削しなければならない。超低炭素ステンレス鋼の場合、または特殊な要 件がある場合は、砥石研削または機械的な 方法でルート・クリーニングを行う必要がある。

媒体と接触する溶接部は、溶接部の耐食性の 低下を防ぐため、最後に溶接すべきである。

媒体と接触する溶接部は、溶接部の耐食性の 低下を防ぐため、最後に溶接すべきである。

3) 溶接後の熱処理:

一般的に、オーステナイト系ステンレス鋼および 二相鋼は、溶接後の熱処理を必要としない。しかし、溶接継手に脆化 が生じた場合や、耐食性をさらに向上させる必 要がある場合には、必要に応じて溶体化処理、 安定化処理、応力除去処理を選択できる。

4) 溶接後の洗浄:

ステンレス鋼溶接部は、酸洗および不動態化処 理を受けなければならない。酸洗は、溶接部表面および熱影響部の酸化スケールを除去することを目的とし、不動態化は、酸洗表面に無色で緻密な酸化皮膜の層を再形成し、耐食性を付与することを目的とする。

(1) フェライト系ステンレス鋼の溶接特性:

現在、フェライト系ステンレス鋼は、普通 フェライト系ステンレス鋼と超高純度フェライト 系ステンレス鋼に分けられる。フェライト系ステンレスの溶接における主な問題点は、溶接継手の塑性および靭性の低下、熱影響部の脆化、溶接継手の粒界腐食である。

(2) フェライト系ステンレス鋼の溶接方法と材料:

フェライト系ステンレス鋼の溶接は、被覆アーク溶接、ガス溶接などの低入熱溶接法を使用すべきである。 タングステンアーク溶接またはプラズマ・アーク溶接。溶接材料の選択は、母材の組成に合わせるという原 則に従うべきである。または、オーステナイト系ステンレス鋼用の 溶接材料を使用することもできる。 溶接前の予熱 および溶接後の熱処理。

(3)溶接工程のポイント:

フェライト系ステンレス鋼を溶接する際のポイン トは以下の通りである:

1) 予熱:

予熱温度 は100~200℃前後でなければならない。その目的は、溶接する材料の靭性を高め、溶接継手の応力を軽減することである。鋼中のクロム含有量が増加するにつれて、予熱温度もそれに応じて上昇させる必要がある。

2) 溶接後の熱処理:

溶接後、接合部を750~800℃の温度で焼鈍する。この処理により、過飽和炭素と窒素が完全に析出し、クロムが枯渇した部分に補充され、耐食性が回復する。また、溶接継手の塑性加工性も改善する。の後に急冷することが重要である。 アニール 475℃の脆性形成を防ぐ。

その他のプロセス要件は、オーステナイト系ステンレ ス鋼と同様である。

(1) マルテンサイト系ステンレス鋼の溶接特性:

マルテンサイト系ステンレス鋼は、Cr13マルテンサイト系ステンレス鋼、低炭素マルテンサイト系ステンレス鋼、スーパーマルテンサイト系ステンレス鋼に分けられる。一般的なマルテンサイト系ステンレ ス鋼は、焼入れ時に硬化する傾向があり、 炭素含有量が高いほど、硬化の傾向が 大きくなる。そのため、マルテンサイト系ステンレ ス鋼の溶接でよく問題となるのは、熱影響部 での脆化と低温割れである。

(2) 溶接方法の選択:

被覆アーク溶接、ガス・タングステン・アーク溶接、消耗電極溶接などの一般的な溶接法 ガスシールド溶接マルテンサイト系ステンレ ス鋼の溶接には、シールド・メタル・アーク 溶接、プラズマ・アーク溶接が使用できる。被覆アーク溶接が最も一般的な方法である。

(3) 溶接材料の選択:

Cr13マルテンサイト系ステンレス鋼は、 全体的に溶接性が悪い。そのため、母材と化学組成や機械的性質が類似 した溶接材料を使用するほか、炭素含有量の高 いマルテンサイト系ステンレス鋼では、溶接継手 の塑性変形や靭性を改善し、Cr13マルテンサイト 系ステンレス鋼のような溶接欠陥の発生を防止す るため、オーステナイト系溶接材料を使用するこ とが多い。 溶接クラック.一般に使用される溶接電極は、表5-22に示す。

表5-22:マルテンサイト系ステンレス鋼の溶接材料の選択、予熱および溶接後熱処理

| 鋼種 | 溶接電極 | 溶接ワイヤー | 予熱温度、インターパス温度/°C | 溶接後熱処理温度 | ||

| モデル | グレード | ソリッドコア | フラックスコア | |||

| 1Crl32Crl3 | E410-16 E410-15 | G202G207 | H1Cr13H2Cr13 | E410T | 250~300 | 700~730 焼き戻し |

| E308-16 E308-15 E316-16 E316-15 E310-16 E310-15 | A102 A107 A202 A207 A402 A407 | 熱処理不要(厚くて大きな部品は200℃まで予熱可能) | 熱処理不要 | |||

| 1Crl7Ni2 | E130-16 | G302 | H0Cr24Ni13 | 200 | 750~800テンパリング | |

| E430-15 | G307 | |||||

| E309-16 | A302 | 熱処理不要 | 熱処理不要 | |||

| E309-15 | A307 | |||||

| E310-16 | A402 | |||||

| E310-15 | A407 | |||||

(4) 溶接工程のポイント:

マルテンサイト系ステンレス鋼の溶接のポイン トは、以下の通りである:

1) 予熱と溶接後の熱処理:

予熱温度は一般的に100~350℃の間であり、 炭素含有量が多いほど高くなる。炭素含有量の高い溶接継手や拘束力の高い溶接継手では、水素誘起割れの発生を防止するために、熱処理前に必要な溶接後熱処理措置を講じる必要がある。例えば、低 合金鋼 オーステナイト系ステンレス鋼では、適切な 溶接技術を適用する必要がある。詳細は表5-22を参照。

2) 溶接後の熱処理:

マルテンサイト系ステンレス鋼の溶接後熱処 理には、焼戻しと完全焼鈍がある。溶接後の機械加工など、最も低い硬度を得 るには、焼鈍温度830-880℃で2時間保持し た後、炉で595℃まで冷却し、空冷する完全 焼鈍が使用できる。

焼戻し温度は一般に650~750℃であり、保持時間は2.4分/mmに基づいて決定され、最低保持時間は1時間で、その後空冷される。例については表5-22を参照。

1.ある化学機械工場が木材フェノール測定タンクを製造している。

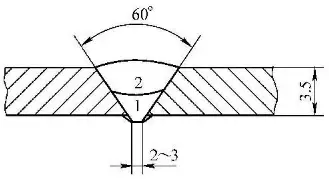

主な材質は0Cr18Ni9オーステナイト系ステンレス鋼で、板厚は8mm。シリンダー本体の長手方向と円周方向の継ぎ目は、被覆アーク溶接で突合せ継手とし、V字型に開先して角を丸くする。溶接工程は表5-23に示す。

| ジョイント用溶接プロセスカード | 番号 | ||

ジョイント・ダイアグラム | 基材 | 0Cr18Ni9 | 0Cr18Ni9 |

| 基材の厚さ | 8mm | 8mm | |

| 溶接位置 | フラットポジション | ||

| 溶接技術 | ストレートビーズ | ||

| 予熱温度 | 室温 | ||

| インターパス温度 | ≤100℃ | ||

| 溶接順序 | |

| 1 | ベベルの寸法と表面品質をチェックする。 |

| 2 | ベベルとその周辺の油や汚れを落とす。白いチョーク・パウダー・ペーストをベベルの両面に塗る。 |

| 3 | 最初のタック溶接は、外側から30~50mmの長さで行う。 |

| 4 | 内層1~3を溶接する。 |

| 5 | カーボンアーク・エアガウジングで根元を外側から削った後、砥石で滑らかにする。 |

| 6 | 外層を溶接する。 |

| 7 | 溶接後に飛び散ったスパッタを清掃する。 |

| 8 | 外観を点検する。 |

| 9 | 必要に応じて非破壊検査を行う。 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1 | SMAW | A102 | 3.2 | ディーシーイーピー | 80~110 | 22~24 | 90~130 | |

| 2~4 | SMAW | A102 | 4.0 | ディーシーイーピー | 130~160 | 22~24 | 130~170 |

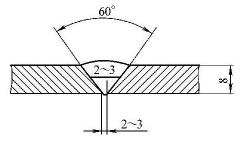

2.同じ製品のノズルの突合せ溶接には、タングステンイナートガス(TIG)溶接が使用される。両面形成の片面溶接である。溶接工程は表5-24に示す。

表5-24:0Crl8Ni9タングステンイナートガスアーク溶接継手の溶接プロセスカード

| ジョイント用溶接プロセスカード | 番号 | ||

ジョイント・ダイアグラム | 基材 | 0Cr18Ni9 | 0Cr18Ni9 |

| 基材の厚さ | 3.5mm | 3.5mm | |

| 溶接位置 | フラット・ウェルド | ||

| 溶接技術 | ストレート溶接ビード | ||

| 予熱温度 | 室温 | ||

| インターパス温度 | ≤100℃ | ||

| タングステン電極径 | Φ2.5mm | ||

| ノズル径 | Φ16mm | ||

| 溶接順序 | |

| 1 | 溝の寸法と表面品質をチェックする。 |

| 2 | 溝とその周囲の油や汚れを取り除く。 |

| 3 | 外側から1層目の溶接工程で、10~15mmの長さでタック溶接を行う。 |

| 4 | 外側の1層目と2層目を溶接する。 |

| 5 | 目視検査を行う。 |

| 6 | 非破壊検査を行う。 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1~2 | ジーティーエーダブリュー | H0Cr21Nil0 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

3.ある会社が 00Cr17Ni14Mo2 を材料とする蒸気混合タンクを製造している。溶接継手は完全に貫通した構造が必要である。溶接工程は、底部の密閉にタングステンイナートガスアーク溶接を使用し、充填と被覆に電極アーク溶接を使用する。片側溶接と両側成形のプロセスである。具体的な詳細については、付属の資料をご参照ください。

表5-25:00Cr17Ni14Mo2突合せ継手の溶接プロセスカード

| ジョイント用溶接プロセスカード | 番号 | |||

ジョイント・ダイアグラム | 基材 | 00Cr17Ni14Mo2 | 00Cr17Ni14Mo2 | |

| 基材の厚さ | 8mm | 8mm | ||

| 溶接位置 | フラット・ウェルド | |||

| 溶接技術 | ストレート溶接ビード | |||

| 予熱温度 | 室温 | |||

| インターパス温度 | ≤150℃ | |||

| タングステン電極径 | Φ2.5mm | 保護ガス | アー | |

| ノズル径 | Φ16mm | ガス流量 (L/min) | 8~10 | |

| 溶接順序 | |

| 1 | 溝の寸法と表面品質をチェックする。 |

| 2 | 溝とその周囲の油分や汚れを取り除く。溝の両側100mmの範囲に白いチョークペーストを塗る。 |

| 3 | 長さ5~15mmで、外側から1層目の溶接工程でタック溶接を行う。 |

| 4 | 1層目から3層目までを溶接する。 |

| 5 | 溶接後のスラグやスパッタを清掃する。 |

| 6 | 目視検査を行う。 |

| 7 | 非破壊検査を行う。 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) |

| 1 | ジーティーエーダブリュー | H00Crl9Nil2Mo2 | Φ2.5 | DCEN | 80~110 | 10~12 | 50~80 |

| 2 | SMAW | A022 | Φ3.2 | ディーシーイーピー | 80~110 | 21~23 | 90~130 |

| 3 | SMAW | A022 | Φ4.0 | ディーシーイーピー | 130~160 | 22~24 | 130~170 |

4.化学装置製造工場では、0Cr18Ni9材質の圧力再生塔を製造している。溶接プロセスはサブマージアーク溶接である。

| ジョイント用溶接プロセスカード | 番号 | ||

ジョイント・ダイアグラム | 基材 | 0Cr18Ni9 | 0Cr18Ni9 |

| 基材の厚さ | 14mm | 14mm | |

| 溶接位置 | フラット・ウェルド | ||

| 溶接技術 | ストレート溶接ビード | ||

| 予熱温度 | 室温 | ||

| インターパス温度 | ≤150℃ | ||

| 溶接順序 | |

| 1 | 溝の寸法と表面品質をチェックする。 |

| 2 | 溝とその周囲の油分や汚れを取り除く。溝の両側に白いチョークペーストを塗る。 |

| 3 | 同製品を外側から使用し、長さ30~50mm の電極アーク溶接でタック溶接を行う。 |

| 4 | 内側に1層目と2層目を溶接する。 |

| 5 | で余分な根を取り除く。 カーボンアークガウジング 外側から砥石で研磨する。 |

| 6 | 外側に3層目を溶接する。 |

| 7 | 溶接後のスラグを洗浄する。 |

| 8 | 目視検査を行う。 |

| 9 | 非破壊検査を行う。 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) |

| 1 | ソウ | H0Cr21Nil0 SJ601 | Φ4.0 | ディーシーイーピー | 450~500 | 31~36 | 24~28 |

| 2~3 | ソウ | H0Cr21Ni10 SJ601 | Φ4.0 | ディーシーイーピー | 130~160 | 31~36 | 24~28 |

耐熱鋼は、高温環境下で優れた耐熱強度、耐酸化性、耐食性を発揮する鉄基合金である。

耐熱鋼は合金元素の質量分率によって低合金耐熱鋼、中合金耐熱鋼、高合金耐熱鋼に分類される。合金元素の合計質量分率が5%以下の耐熱鋼は低合金耐熱鋼と呼ばれ、フェライト系耐熱鋼とベイナイト系耐熱鋼が含まれる。

合金元素の総質量分率が6%から12%の耐熱鋼は、中合金耐熱鋼として知られている。合金元素の総質量分率が13%を超える合金鋼は高合金耐熱鋼に分類される。

耐熱鋼は、従来の火力発電所、原子力発電所、石油精製装置、水素化分解装置、合成化学容器、航空宇宙機器、その他の高温処理装置に広く使用されている。なかでも低合金耐熱鋼が一般的である。

耐熱鋼継手の溶接性能に関する基本的な要件は、機器の運転条件、製造工程、溶接構造の複雑さによって異なる。

高温、高圧、さまざまな複雑な媒体のもとで耐熱鋼溶接構造物の長期にわたる安全な運転を確保するためには、溶接継手の性能が以下の要件を満たしていなければならない:

(1) 継手の同等の強度と延性:耐熱鋼溶接継手は、母材と同等の常温強度と短期強度を持つだけでなく、高温での長期強度も同等でなければならない。

(2) 継手の耐水素性および耐酸化性:耐熱鋼溶接継手は、母材と同程度の耐水素性および耐高温酸化性を有することが望ましい。そのためには、溶接金属中の合金元素の質量分率を母材と同程度にする必要がある。

(3) 継手組織の安定性:耐熱鋼溶接継手、特に厚肉継手は、製造工程で長時間の熱処理が繰り返される。また、運転中は長時間の高温・高圧状態にさらされる。継手性能の安定性を確保するためには、継手の各部の組織が脆化や軟化につながるような大きな変化を起こさないようにする必要がある。

(4) 脆性破壊に対する耐性:耐熱鋼溶接構造物は高温で使用されるが、圧力容器やパイプラインの場合、最終検査は通常、常温で使用圧力の1.5倍の油圧または空気圧による加圧試験で行われる。試運転前やメンテナンス後、高温の圧力機器は冷間始動プロセスを経る。そのため、耐熱鋼溶接継手には一定の脆性破壊に対する耐性が求められる。

(5) 低合金耐熱鋼継手の物理的均質性:低合金耐熱鋼溶接継手は、母材と本質的に同じ物理的性質を持つべきである。継手材料の熱膨張係数と熱伝導率は、高温運転中に継手にかかる熱応力を直接決定する。過度の熱応力は、継手の寿命に悪影響を及ぼします。

(1) 中低合金耐熱鋼の溶接の特徴:中低合金耐熱鋼は、Cr-Moを主合金元素とする合金鋼の一種である。

その溶接プロセスには次のような特徴がある:

第一に、これらの鋼はその合金含有量に基づ いて焼入れ性の程度が異なり、溶接金属と熱影響部 は低温割れに敏感な微細構造を形成する可能性があ る。

第二に、ほとんどの耐熱鋼は、強い炭化物を形成するCr、Mo、V、Nb、Tiなどの元素を含んでおり、その結果、熱影響部での再熱割れ(応力解放割れとも呼ばれる)感受性が様々な程度になる。

最後に、ある種の耐熱鋼溶接継手は、有害残留元素の総含有量が許容限度を超えると、焼もろさを示すことがある。

1) 焼入れ可能な鋼の焼入れ性と冷間割れ感受性:

焼入れ可能な鋼の焼入れ性は、炭素含有量、合金元素、およびそれぞれの量に依存する。低合金耐熱鋼の主な合金元素であるクロムやモリブデンは、鋼の焼入れ性を著しく高める。

溶接中の冷却速度が速すぎると、次のような敏感な微細構造が発生する。 マルテンサイト および上部ベイナイトと呼ばれる冷間 割れを起こしやすい組織が、溶接部および熱影響部 に形成される可能性がある。クロム含有量が高く、冷却速度が速い ほど、接合部の最大硬度は高くなり、冷間割れ感 受性の著しい上昇につながる。

2)再熱割れ傾向(応力割れの解消):

低合金耐熱鋼溶接継手の再加熱割れは、主に鋼中の炭化物形成元素の特性と含有量、および溶接入熱に依存する。

再加熱クラックの発生を防ぐには、以下のような冶金学的・プロセス的対策を講じることができる:

再加熱割れを悪化させる母材と溶接材料の合金組成を 厳格に管理する。の含有量 合金元素 V、Ti、Nbなどの元素は、鋼の熱的強度を確保しつつ、最低許容範囲内に制御する必要がある。

母材よりも高温塑性率の高い溶接溶加材を選ぶ。

予熱温度とインターパス温度を適切に上昇させる。

溶接継手の過熱領域の幅を狭め、結晶粒の成長を 制限するために、低入熱溶接方法とプロセスを採用 する。

適切な熱処理仕様を選択し、敏感な温度範囲での絶縁時間を最短にする。

ジョイントの拘束を減らすために、ジョイントの形状を合理的に設計する。

3) 焼き戻し脆性:

クロムモリブデン鋼およびその溶接継手が、370~565℃の温度範囲で長期間使用される間に徐々に脆化する現象を焼戻し脆性という。

この脆化は、P、As、Sb、Snなどの微量元素が鋼の粒界に沿って拡散偏析することに起因する。の溶接金属の焼戻し脆性傾向を低減するた めには、以下の方法が有効である。 Cr-Mo鋼最も効果的な対策は、溶接金属中の O、Si、Pの含有量を減らすことである。

4) 熱影響部の軟化:

その後 焼き入れと焼き戻し 鋼を溶接すると、溶接継手の熱影響部に軟化 の問題が生じる。低合金耐熱鋼の軟化の程度は、母材 の溶接前組織、溶接冷却速度、溶接後熱処 理に関係する。

1) 溶接方法の選択:

現在、耐熱鋼溶接構造物の製造には、被覆アーク溶接、タングステンイナートガス溶接、サブマージアーク溶接、消耗電極ガスシールド溶接、エレクトロスラグ溶接などの溶接方法が広く用いられている。

被覆アーク溶接は、その操作性、柔軟性、全姿勢溶接の能力から、低合金耐熱鋼構造物の溶接に広く適用されている。様々な低合金耐熱鋼電極が国家規格に含まれている。

溶接金属の靭性を確保し、割れの傾向を低減す るために、ほとんどの低合金耐熱鋼は低水素塩基性 電極を使用して溶接される。

しかし、合金含有量の低い低合金耐熱鋼薄板には、プロセス適応性を向上させるために、高セルロースまたは高酸化チタン酸性電極を使用することもできる。

サブマージアーク溶接は、その高い溶着効率と良好な溶接品質により、圧力容器、パイプライン、重機、鋼構造物、大型鋳物、蒸気タービンローターの溶接に広く使用されている。

現在、様々な耐熱鋼に対応した溶接ワイヤやフラックスがあり、焼戻し脆性への耐性が要求される特殊厚肉容器用の高純度ワイヤや焼結フラックスもある。

タングステン・イナート・ガス(TIG)溶接は、水素含有量が少なく、プロセス適応性が高く、片面溶接と両面成形が可能である。主に低合金耐熱鋼管のルートパス溶接や小径薄肉管の溶接に用いられる。

ガス・メタル・アーク溶接(GMAW)は、効率的で高品 質、かつコスト効率の高い溶接方法である。現在、標準要件を満たす低合金耐熱鋼ソリッドワイヤの品種と仕様が完備されています。

フラックス入りワイヤ・ガス・シールド溶接は、 通常のソリッド・ワイヤ・ガスシールド溶接に比べて溶着効率が高い。また、操作性に優れ、スパッタが少なく、美観に優れた溶接継ぎ目が得られる。

2) 溶接材料の選択:

低合金耐熱鋼の溶接材料選定の原則は、溶接金属の合 金組成と強度性能が母材と概ね一致するようにす ることである。溶接後に焼鈍、焼ならし、熱間成形が必要 な場合は、合金組成と強度レベルの高い 溶接材料を選ぶべきである。

溶接金属の耐亀裂性を向上させるため、溶接材料中の 炭素含有量は、一般的に、溶接材料中の炭素含有量 よりも低く制御される。 の炭素含有量 を母材とする。表5-27に低合金耐熱鋼の溶接材料の選択例を示す。

表5-27:溶接の例 素材の選択 低合金耐熱鋼用

| 鋼種 | 溶接電極。 | 溶接ワイヤ、 溶接剤 ブランドである。 | ガスシールド溶接ワイヤのブランド。 | |

| モデル | グレード | |||

| 12CrMo | E5503-B1E5515-B1 | R202R207 | H10CrMoA-HJ350 | H08CrMnSiMo |

| 15CrMo | E5515-B2 | R307 | H08CrMoA-HJ350 | H08CrMnSiMo |

| 12CrMoV | E5515-B2-V | R317 | H08CrMoV-HJ350 | H08CrMnSiMoV |

| 2.25Cr-Mo | E6015-B3 | R407 | H08Cr3MoMnA-HJ350 | H08Cr3MoMnSi |

| 12CrMoWVTiB | E5515-B3-VWB | R347 | H08Cr2MoWVNbB-HJ350 | H08Cr2MoWVNbB |

3) 溶接工程のポイント

一般的な低合金耐熱鋼の溶接部では、材料の準備や開先加工に様々な熱切断法が利用できる。熱切断時の厚板端部の割れを防止するためには、次のような工程上の対策が必要である:

a) 2.25Cr-Mo鋼、3Cr-1Mo鋼、1.25Cr-0.5Mo鋼の板厚が15mmを超える場合、熱切断前に200mmの範囲内のエッジを150℃以上の温度に予熱すべきである。熱切断エッジは機械加工し、磁粉探傷試験で表面クラックの有無を検査する必要がある。

b) 15mm以下の1.25Cr-0.5Mo鋼板と15mmを超える0.5Mo鋼板は、熱切断前に100℃以上に予熱する。熱切断端は機械加工し、磁粉探傷試験で表面クラックの有無を検査する。

c) 15mm以下の0.5Mo鋼板の場合、熱切断前の予熱は必要ない。熱切断端部を機械加工するのが望ましい。

熱切断エッジや開先面は、溶接前に熱切断スラグや 酸化スケールを十分に除去する必要がある。切断面の切り欠 きは、砥石で研磨して平滑にし、加工エッジや開先 面に付着した油分や汚れは、溶接前に除去する必 要がある。高い溶接継ぎ目品質が要求される溶接 部品の場合は、溶接前に開先面をアセトンで清 掃することを推奨する。

溶接材料は、使用前に適切な前処理が必要である。サブマージアーク溶接の場合 表面錆 予防油は溶接ワイヤから完全に除去すること。

銅メッキされた溶接ワイヤも、その表面のほこりや汚れを注意深く清掃する必要がある。被覆アーク溶接用溶接電極およびサブマージアーク溶接用フラックスは、適切に保管するほか、使用前に溶接手順の仕様に従って乾燥させる必要がある。

一般に、酸性電極の乾燥温度は150~200℃で、保持時間は1~2時間である。アルカリ性電極の乾燥温度は350~400℃で、保持時間は1~2時間である。サブマージアーク溶接用フラックスの乾燥温度は400~450℃、保持時間は2~3時間であり、凝集フラックスの乾燥温度は300~350℃、保持時間は2~3時間である。

予熱は、低合金耐熱鋼溶接継手の低温割れおよび再加熱割れを防止する有効な手段の一つである。予熱温度は、主に鋼材の炭素当量、継手の拘束力、溶接金属中の水素含有量に基づいて決定される。低合金耐熱鋼の場合、予熱温度は高ければ高いほど良いというわけではない。予熱温度は一般的に100~150℃である。

大型の溶接部品の場合、予熱ゾーンの幅が溶接壁の厚さの4倍以上、少なくとも150mm以上になるように特別な注意を払う必要がある。予熱ゾーンの内面と外面の両方が、規定の予熱温度に達する必要がある。

しかし、大型部品の溶接では、火炎予熱を使 用し、溶接後の熱処理が必要な場合、溶接が完了し てから炉に装入するまでの間に接合部に割れが発生する リスクが高くなる。

溶接後熱処理前の溶接部の割れを防止するため の、簡単で確実な対策は、接合部に2~3時間の低温 溶接後熱処理を施すことである。溶接後熱処理の温度は、鋼種と板厚によっ て異なり、一般に250~300℃である。

低合金耐熱鋼溶接継手の場合、鋼材および継手性能の要求に応じて、以下の溶接後処理を行うことができる:

低合金耐熱鋼溶接継手の場合、鋼材および継手性能の要求に応じて、以下の溶接後処理を行うことができる:

a) 溶接後の熱処理は必要ない。

b) 焼戻しまたは応力除去熱処理:580~760℃の温度範囲。

c) 正常化治療。

低合金耐熱鋼の場合、溶接後熱処理の目的は、次のような問題を解決することだけではありません。 溶接残留応力 を向上させるだけでなく、金属組織を改善し、継手の総合的な機械的特性を向上させる。これには、溶接部や熱影響部の硬度を下げたり、接合部の高温クリープ強度や構造安定性を向上させたりすることなどが含まれる。

(3) 中合金耐熱鋼の溶接方法

中合金耐熱鋼の溶接では、以下の点に注意する必要がある:

1) 溶接方法の選択。

中合金耐熱鋼は、硬化や割れの傾向が強い。溶接方法の選択には、タングステンイナートガス (TIG)溶接や消耗電極ガスシールドアーク溶接な どの低水素溶接法を優先すべきである。厚肉継手を溶接する場合、被覆アーク 溶接(SMAW)またはサブマージアーク溶接 (SAW)を選択する場合は、低水素のアルカリ性 電極およびフラックスを使用すべきである。

2) 溶接材料の選択。

中合金耐熱鋼の場合、高クロム・ニッケル・オーステナイト系溶接材料、別名 異材溶接 材を使用するか、母材に近い合金組成の溶接材を選 択することができる。中合金耐熱鋼の溶接材料の選択は、中国ではまだ完全に標準化されていない。溶接材料の選択例を表5-28に示す。

表5-28:中合金耐熱鋼の溶接材料の選択例

| 溶接材料。 | 適用鋼種。 | 溶接材料。 | 適用鋼種。 | ||

| 国際呼称/国際規格番号。 | グレード | 国際グレード | グレード | ||

| E5MoV-15, E801Y-B6(AWS) | R507 | 1Cr5Mo、A213-T5 | E9Mo-15 | R707 | A213-T7 A213-T9 |

| – | R517A | 10Cr5MoWVTiB | E901Y-B9(AWS) | R717 | 10Cr9Mo1VNb |

3) 溶接工程のポイント

中合金耐熱鋼の熱切断を行う前に、幅200mm以内の切断刃を150℃以上に予熱する必要がある。切断面は、磁粉探傷法(MT)でクラックの有無を検査する必要がある。

溶接開先加工後、開先表面の熱切断硬化層を十分に除去する必要があり、識別のために表面硬度試験が必要な場合がある。

予熱は、中合金耐熱鋼の溶接時の割れ防止、硬度 低減、靭性向上のために有効な手段である。一般的な予熱温度は200~250℃である。

中合金耐熱鋼の溶接後熱処理の目的は、溶接金属および熱影響部の組織を改善し、焼入れマルテンサイトを焼戻しマルテンサイトに変態させ、継手内のさまざまなゾーンの硬さを低下させ、靭性、変形能、高温耐久強度を向上させ、内部応力を除去することである。

中合金耐熱鋼溶接の一般的な溶接後熱処理には、完全 焼鈍、高温焼戻し、焼戻し+等温焼鈍がある。

(1) 高合金耐熱鋼の溶接特性高合金耐熱鋼は、その組織からオーステナイト系、フェライト系、マルテンサイト系、分散硬化系の4種類に分類される。オーステナイト系耐熱鋼の溶接特性は、オーステナイト系ステンレス鋼と類似している。

フェライト系耐熱鋼は、溶接の熱サイクル効果で塑性と靭性が低下する。溶接性を改善するには、炭素(C)、窒素(N)、酸素(O)の含有量を減らし、フェライト形成元素を適量添加する必要がある。マルテンサイト系耐熱鋼は溶接性が悪い。

(2) 高合金耐熱鋼の溶接プロセス。オーステナイト系耐熱鋼は溶接性がよく、その溶接方法はオーステナイト系ステンレス鋼と基本的に同じである。

フェライト系耐熱鋼の溶接には、被覆アーク溶接 (SMAW)、ガス・シールド溶接、サブマージアーク溶接 (SAW)、プラズマ・アーク溶接などがある。均質な溶接材料を使用する場合、特に拘束力が強いと割れが発生しやすい。割れを防止し、接合部の延性を向上させるた めには、一定の工程対策がとられる。予熱が推奨され、予熱温度は100~150℃である。

クロム含有量の高い鋼の場合、予熱温度は 200~300℃まで上げることができる。さらに、溶接入熱を小さくし、電極の横方向の動きを最小にし、パス間温度を予熱温度範囲内に制御する必要がある。溶接後の焼きなまし処理も適宜行うことができる。

マルテンサイト系耐熱鋼の場合、被覆アーク 溶接(SMAW)やガス・シールド溶接などの 溶接法が使用できる。溶接中の主な目的は、冷間亀裂の形成を 避けることである。

溶接前の予熱、溶接後の熱処理、溶接直後の高温焼戻しなどの対策が可能である。一般的な予熱温度は200~320℃である。溶接材料は低水素溶接材料が推奨され、溶接後の熱処理には焼戻しおよび完全焼鈍が含まれる。

1.供給蒸気ヒーター本体の主材料は、某工場が製造した厚さ34mmの15CrMoR鋼板である。継手溶接はサブマージアーク溶接とし、開先形状はX型とし、溶接前の予熱は150℃、溶接後の熱処理は300~350℃で2時間とした。溶接工程を表5-29に示す。

| ジョイント用溶接プロセスカード | 番号 | ||

関節の簡略図 | 基材 | 15CrMoR | 15CrMoR |

| 基材の厚さ | 34mm | 34mm | |

| 溶接位置 | フラット溶接 | ||

| 溶接技術 | ストレート溶接ビード | ||

| 予熱温度 | 150℃ | ||

| インターパス温度 | 150~250℃ | ||

| 溶接後の熱処理 | 680℃, 1.5h | ||

| 熱処理後 | 300~350℃, 2h | ||

| 溶接順序 | |

| 1 | 溝の寸法と表面品質をチェックする。磁粉探傷検査(MT)を実施する。 |

| 2 | 溝とその周辺の油汚れなどを取り除く。溝の両側150mmの範囲を150℃に予熱する。 |

| 3 | 同じ製品の溶接電極を使用して、外側から30~50mmの長さで位置決め溶接を行う。 |

| 4 | 内側から1~3層を溶接する。 |

| 5 | 余分な溶接補強材をカーボン・アークで抉り取り、砥石で研磨する。 |

| 6 | 外層4-9を溶接する。 |

| 7 | 直ちに水素除去処理を行う。 |

| 8 | 溶接部のスラグやスパッタを除去する。 |

| 9 | 目視検査を行う。 |

| 10 | 非破壊検査の実施 |

| 11 | ストレスリリーフ熱処理を行う。 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1 | ソウ | H08CrMoA SJ101 | 4.0 | ディーシーイーピー | 500~550 | 32~36 | 24~28 | |

| 2~9 | ソウ | H08CrMoA SJ101 | 4.0 | ディーシーイーピー | 500~650 | 32~36 | 24~28 |

2.高径フランジとパイプ接続部の突合せ溶接では、溶接工程は、タングステンイナートガス(TIG)溶接と被覆アーク溶接(SMAW)を組み合わせ、片側溶接と両側形成を行う。150℃の予熱を行い、溶接後に応力除去焼鈍を行う。溶接工程の詳細を表5-30に示す。

| ジョイント用溶接プロセスカード | 番号 | |||

関節の簡略図 | ベース素材 | 15CrMo | 15CrMo | |

| 基材の厚さ | 7mm | 7mm | ||

| 溶接位置 | フラット溶接 | |||

| 溶接技術 | ストレート溶接ビード、マルチパス溶接 | |||

| 予熱温度 | 150℃ | インターパス温度 | 150~250℃ | |

| 熱処理後 | 300~350℃,2h | 溶接後の熱処理 | 620℃,1h | |

| タングステン電極径 | Φ2.5mm | 保護ガス | アー | |

| ノズル径 | Φl6mm | ガス流量 | フロント側:8~10 L/分 裏面:8~10 L/分 | |

| 溶接順序 | |

| 1 | 溝の寸法と表面品質をチェックし、磁粉探傷検査(MT)を行う。 |

| 2 | 溝とその周辺の油汚れなどを取り除く。溝の両側150mmの範囲を150℃に予熱する。 |

| 3 | 第一層溶接技法を用いて、外側から10~20mm の長さで位置決め溶接を行う。 |

| 4 | 内側から1~3層を溶接する。 |

| 5 | 溶接部のスラグやスパッタを除去する。 |

| 6 | 直ちに水素除去処理を行う。 |

| 7 | 目視検査を行う。 |

| 8 | 非破壊検査の実施 |

| 9 | 溶接後の熱処理を行う。 |

溶接仕様パラメータ

| パス | 溶接方法 | 溶接材料グレード | 溶接材料仕様 | 電流の種類と極性 | 溶接電流(アンペア) | アーク電圧(ボルト) | 溶接速度(mm/パス) | 備考 |

| 1 | ジーティーエーダブリュー | H13CrMoA | 2.5 | DCEN | 90~120 | 10~12 | 50~80 | |

| 2 | SMAW | A307 | 3.2 | ディーシーイーピー | 90~120 | 22~24 | 100~140 | |

| 3 | SMAW | A307 | 4.0 | ディーシーイーピー | 150~180 | 22~24 | 150~200 |