低合金高強度材であるQ345鋼の溶接は、その化学組成と機械的特性により、独特の課題をもたらします。この記事では、Q345鋼の主な特性、硬化や低温割れのような一般的な溶接の問題を探り、効果的な溶接プロセスの詳細なガイドラインを提供します。読者は、高品質で耐久性のある溶接を保証するための予熱技術、適切な溶接材料、および溶接後の処理について学ぶことができます。これらの専門家の推奨に従うことで、専門家はQ345鋼の溶接で最適な結果を得ることができる。

1.Q345の化学組成を下表に示す(%)

| エレメント | 内容 |

| C | ≤0.2 |

| ムン | 1.0-1.6 |

| Si | ≤0.55 |

| P | ≤ 0.035 |

| S | ≤0.035 |

| アル | ≥0.015 |

| V | 0.02-0.15 |

| Nb | 0.015-0.06 |

| ティ | 0.02-0.2 |

2.Q345Cの機械的性質は以下の通りである(%)。

| 機械的性能指標 | 価値 |

| 伸長率(%) | ≥ 22 |

| 試験温度 0 | ≥ 34 |

| 引張強さ MPa | 470-650 |

| 降伏点 MPa | 324-259 |

肉厚が16~35mmの場合はσs≧325Mpa、35~50mmの場合はσs≧295Mpa。

2.1 炭素当量(Ceq)の計算

Ceq=C+Mn/6+Ni/15+Cu/15+Cr/5+Mo/5+V/5

計算されたCeqは0.49%であり、0.45%より大きい。このことは Q345 鋼はあまり良くないので、溶接の際には厳密なプロセス対策を立てる必要がある。

2.2 Q345鋼の溶接時によくある問題

2.2.1 熱影響部の硬化傾向

Q345鋼の溶接冷却過程において、熱影響部は焼入れ組織を形成しやすい。 マルテンサイトこれは、継ぎ目付近の硬度を高め、可塑性を低下させる。その結果、溶接後に亀裂が生じることがある。

2.2.2 冷間割れに対する感受性

の主要なタイプである。 溶接亀裂 Q345鋼では冷間割れが発生する。

ベベルの準備 スポット溶接 → 予熱 → 内面溶接 → バックガウジング(カーボンアーク・エアガウジングを使用) → 外面溶接 → 内面溶接 → 自主検査/特別検査 → 溶接後熱処理 → 非破壊検査(溶接シーム品質等級1パス)

を通して 溶接性 Q345鋼の解析では、次のような対策を開発した:

1.選択 溶接材料

Q345鋼は割れやすいため、低水素溶接材料を使用す る必要がある。溶接継手は母材と同程度の強度を持つべきという原則を考慮し、E5015(J507)タイプ 溶接棒 が選ばれる。

化学組成と機械的性質は以下の通りである(単位:%):

| エレメント | 内容 |

| C | 0.071 |

| ムン | 1.11 |

| Si | 0.53 |

| S | 0.009 |

| P | 0.016 |

| Cr | 0.02 |

| モ | 0.01 |

| V | 0.01 |

| ティ | 0.01 |

機械的特性を下表に示す:

| σb/Mpa | σs/Mpa | δ5(%) | Ψ(%) | Akv/J-30 |

| 440 | 540 | 31 | 79 | 164/114/76 |

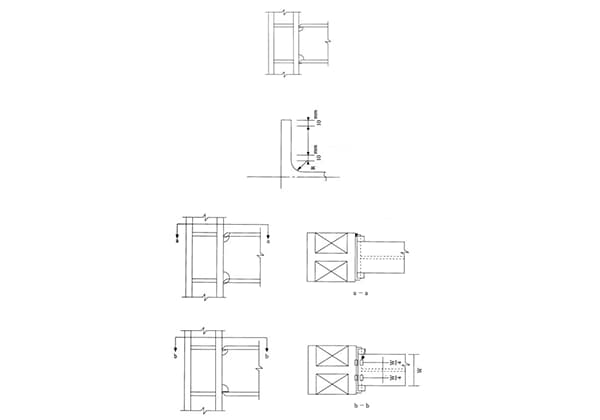

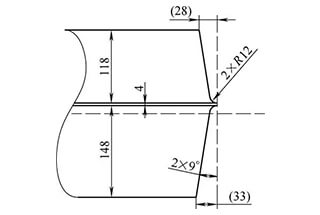

2.ベベル形状:

図面と機器の供給による

3.溶接方法:

マニュアル・エレクトリック アーク溶接 (D)が使用される。

4.溶接電流:

ザラザラを避けるために 溶接継ぎ目 構造では、衝撃靭性の低下を招くため、小仕様溶接を採用する必要がある。具体的な対策としては、小径溶接棒、狭い溶接経路、薄い溶接層、多層・多経路溶接などがある。 溶接工程.

溶接経路の幅は溶接棒の直径の3倍を超えてはならず、溶接層の厚さは5mmを超えてはならない。

1~3層目にはФ3.2溶接棒を使用し、溶接電流は100~130A、4~6層目にはФ4.0溶接棒を使用し、溶接電流は120~180Aとする。

5. 予熱温度:

Q345鋼のCeqは0.45%以上であるため、溶接前に予熱を行い、予熱温度T0=100~150℃、層間温度Ti≦400℃とする。

6.溶接後の熱処理パラメータ:

溶接を減らすために 残留応力溶接継ぎ目中の水素含有量を減少させ、溶接継ぎ目の 金属組織と特性を改善するためには、溶接継ぎ目に 溶接後熱処理を施す必要がある。

熱処理温度は600~640℃、保持時間は2時間(板厚40mmの場合)、加熱・冷却速度は125℃/h。

1.溶接前予熱

フランジ・プレートを溶接する前に、まず予熱し、30分間一定温度にした後に溶接を開始する。

予熱、層間温度、熱処理は、熱処理温度制御キャビネットによって自動的に制御され、遠赤外線トラックタイプの加熱プレートを使用し、マイクロコンピューターが自動的にカーブを設定・記録し、熱電対が温度を測定する。

予熱中、熱電対の測定ポイントは開先端から15mm~20mm。

2.溶接

2.1 溶接の変形を防ぐため、各柱の接合部は、溶接方向を中央から両側に向け、2人で左右対称に溶接する。

内側口(腹板に面する開先)を溶接する場合、その溶接が溶接変形の主な原因であるため、1層目から3層目までは小さな仕様の操作を使用しなければならない。

1層目から3層目までの溶接後、バック・ガウジングを行 う。炭素アーク・エア・ガウジングが完了した 後、溶接継ぎ目を機械的に研磨し、溶接継ぎ目 表面の炭素浸透を清掃し、金属光沢を露出させ、 表面炭化による亀裂の発生を防止しなければな らない。

外側の口を一気に溶接し、最後に内側の口の残りの部分を溶接する。

2.2 2層目を溶接する場合、溶接方向は1層目と逆にする。各層の 溶接継手 は15~20mmずらす。

2.3 2人の溶接士は、溶接電流の一貫性を保つべきである、 溶接速度および溶接された層の数。

2.4 溶接の際は、打撃板から始めて背面板で終わる。溶接終了後、切断し、きれいに磨いてください。

3.溶接後の熱処理:

溶接が完了したら、12時間以内に熱処理を行う。熱処理が間に合わな い場合は、断熱および徐冷措置を講じる。熱処理中は、溶接部の内外にスポット溶接した2個の熱電対で温度を測定する。

4.溶接検査

鋼構造エンジニアリング建設および受入仕様書」の要求事項に従い、溶接部は超音波探傷法で検査され、検査率は100%である。

1.詳細な溶接施工作業指示書を作成する。

2.溶接プロセスの完全なプロセス制御は、品質を確保するための中核です。

各柱継手の溶接中は、専任の担当者が溶接工程を監視する必要がある。溶接工が作業指示書に従わない場合は、直ちに溶接を中止すべきである。

溶接工程中、熱処理担当者は層間温度を終始監視す る必要がある。基準値を超えた場合、溶接工に直ちに中止を通告する。

3.溶接工程を実施するには、施工担当者の品質意識を高めることが重要である。

工事前に、スタッフへの十分な説明を行い、工事工程カードを発行する。説明会では、溶接工程の特徴、現場の溶接工程を厳しく管理する必要性と管理のポイントを詳しく説明する。

この溶接工程対策の後、現場で合計102個の溶接が行われ、非破壊検査では1回で100%の合格率となった。

実践的な施工検証を通じて、この溶接プロセス対策は、現場でQ345鋼の溶接を導くだけでなく、次のことを確認することができます。 溶接品質.