溶接の欠陥は、構造的な不具合や安全上の危険につながり、大惨事になる可能性があります。しかし、どのようにすれば溶接部に欠陥がないことを確認できるのでしょうか?この記事では、不適切な溶接サイズから内部亀裂に至るまで、一般的な欠陥とその原因を取り上げ、溶接の品質検査に不可欠な事項を掘り下げます。目視検査と非破壊検査の両方の方法について学び、欠陥を特定し修正するための実践的な解決策を発見することができます。溶接品質を向上させ、安全性を確保し、構造物の完全性を維持するための知識を身につけてください。

科学技術の発展に伴い、溶接は工業生産において重要性を増している。数多くの構造物事故の分析から、その多くは溶接品質の低さが原因であり、溶接工の責任感と作業技能が溶接品質に直接影響することがわかる。

溶接工の質を向上させ、溶接構造物の安全性と信頼性を確保するためには、溶接工に対する訓練と評価が必要である。

溶接の欠陥溶接の欠陥 溶接継手 設計またはプロセス文書の要件を満たさないもの。

場所によって 溶接欠陥 溶接部の欠陥は、外部欠陥と内部欠陥の2つの カテゴリーに分けられる。外部欠陥は溶接部の外面にあり、肉眼または低倍率の拡大鏡で観察することができる。

例としては、不適切な溶接サイズ、アンダーカットなどがある、 溶接ビードアーク・ピット、バーンスルー、たるみ、表面気孔、 表面亀裂など。内部欠陥は溶接部の内部にあり、検出には破壊 試験または非破壊試験法が必要である。例えば、不完全な溶け込み、融 着不足、スラグの混入、内部気孔、内部亀裂な どがある。

(1) 不適切な溶接サイズ:

不揃いな幅、高さ、不十分または過剰な溶接サイズを指す。小さすぎる溶接は、溶接部の強度を低下させる。 溶接継手一方、大きすぎるサイズは、構造物の応力と変形を増大させ、応力集中と溶接作業負荷の増大を招く。

不適切な溶接準備角度または不均等な組立クリア ランス、過大または不十分な溶接電流、不適切な移動 速度または角度はすべて、溶接サイズの不適合につながる 可能性がある。

(2) アンダーカット:

不適切な溶接パラメーターや不適切な作業手順が原因で、溶接部のトウに沿って形成される溝やくぼみを指す。

アンダーカットは母 材の有効断面積を減少させ、溶接継手の強度を弱め、ア ンダーカット部に応力集中や亀裂の発生を引き起こし、 構造破壊につながることさえある。許容値を超えるアンダーカットは、追加溶接で補修する必要がある。

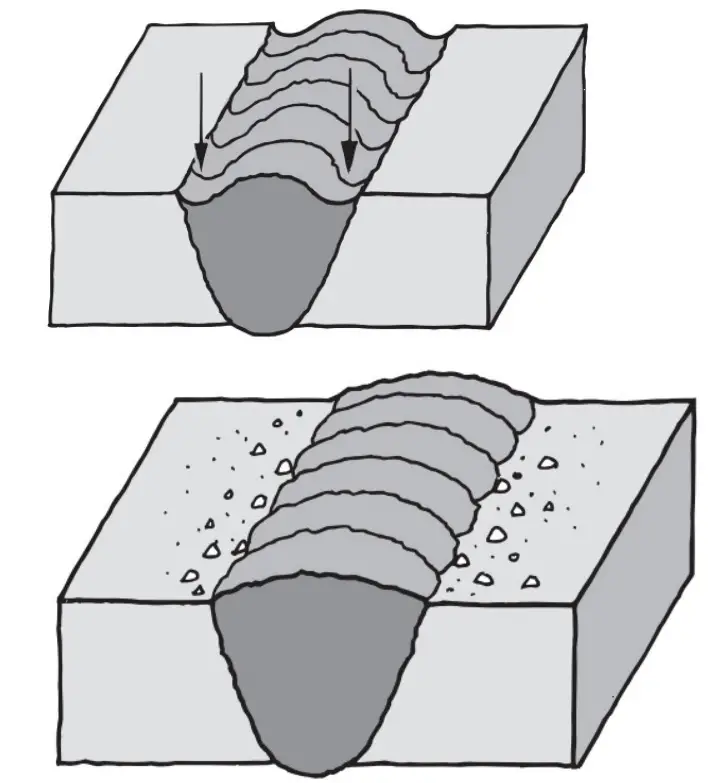

(3) 溶接ビード:

溶接中に溶接部の外側の未溶融母材上に形成される金属ビードを指す。 溶接工程.溶接ビードは、溶接の外観に影響を与えるだけでなく、不完全な融合の欠陥を下に隠し、応力集中につながることも多い。

パイプ・ジョイントの場合、パイプ内部の溶接ビードは有効面積を減少させ、閉塞の原因になることさえある。

溶接ビードはしばしば次のような場所で発生する。 フラット溶接 および水平溶接。溶接部間の過度の隙間、不適切な電極角度と移動方 法、電極の品質不良、過大な溶接電流、または遅 すぎた溶接。 溶接速度 はすべて、溶接ビード形成の原因となる。

(4)バーンスルー:

溶接中に溶融金属が開先の裏側から流れ出し、穴が形成される欠陥のこと。バーンスルーは、ルート・パス溶接でよく発生する。バーンスルーは溶接の継続を困難にし、容認でき ない溶接欠陥である。

バーンスルーの主な原因は、過大な溶接電流または低すぎる溶接速度、過大な開先とギャップ、または不十分なエッジ処理である。

バーンスルーを防ぐには、開先寸法の適切な設計、 組立品質の確保、適切な溶接プロセス・パラメーターの選 択が必要である。片面溶接の場合、バーン・スルーを防止するた めに、銅の裏当て板やフラックスを使うなどの方 法がある。薄い板を手動アーク溶接する場合は、スキップ 溶接または間欠アーク溶接を行う。 溶接技術 が使える。

(5) 不完全な浸透:

溶接中に継手のルートが完全に溶融しない現象を指す。片面溶接のルート部や両面溶接の中間部によく発生する。

不完全な溶け込みは、溶接継手の機械的特性を低下させるだけでなく、不完全な溶け込み部に応力集中点を生じさせ、亀裂の形成につながる。

不完全溶け込みの原因には、溶接電流不足、過大な溶接速度、不適切な電極角度、アークブロー、不十分な開先角度またはギャップ、ワークの急速な放熱、酸化およびスラグの阻害などがある。

電極金属と母材金属の間の十分な融合を妨げる要因はすべて、不完全な浸透を引き起こす可能性がある。

不完全な浸透を防ぐための対策には、以下のようなものがある:

適切な開先形状と組立クリアランスを選択し、開先 側面と溶接層の間の汚れやスラグを除去する。

適切な溶接電流と溶接速度の選択。

走行中、特にアークブローや電極の偏心に遭遇した場 合、溶接金属と母材との十分な融合を確保するために、 電極角度の調整に常に注意を払う必要がある。

熱伝導率が高く、放熱面積の大きいワーク用、 溶接前の予熱 または、溶接工程中の加熱を適用すべきである。

(6) 融合の欠如:

融合不足とは、溶接中に溶接金属と母材、または 溶接金属間が完全に溶融・融合していない部 分を指す。溶け込み不足は、不完全な溶け込みと同様の危険性を持つ。融 着 不 足 の 原 因 と し て は 、 低 温 溶接熱 入力、アークブロー、開先側壁の錆や汚れ、溶接層間の不完全なスラグ除去など。

(7) クレーター、陥没、溶接金属の不足:

クレーターとは、母材表面よりも低い位置で、 溶接部の表面または裏面に形成される局所的な窪 みである。陥没は、溶融金属が溶接部の背面から過剰に 浸入し、溶接部の前面が陥没し背面が突出する場合に 発生する。溶接金属不足とは、溶加金属が不十分なために溶接部表面に形成される連続的または断続的な溝を指す。

これらの欠陥は溶接部の有効断面積を弱め、応力集中 を引き起こし、溶接部の強度を著しく低下させる。 溶接強度.陥没は、平板溶接や水平溶接でよく発生し、特にパイプ溶接では、溶融金属のたるみによってこのような欠陥が発生しやすい。での アルゴンアーク溶接アーク終端でのクレーターを避けるため、アーク終端時に電極が溶融池に短時間とどまるようにするか、円形移動を使用することに注意を払う必要がある。

(8) タングステンの介在物:

原因がある:

不適切な溶接操作は、タングステン電極が被加工物に 接触し、溶接金属に溶け込む原因となる。

小径のタングステン電極を高電流で使用する。

フィラーワイヤーがタングステン電極の先端に触れる。

⑷ タングステン電極の過度の燃焼と過熱。

⑸ ガス保護が不十分、またはタングステン 電極の酸化が激しい。

予防措置:

接触アークによる発火を防ぐため、高周波高電圧アーク点火を使用する。

必要な溶接電流に応じて、適切なタングステン電極径を選 択する。作業技能訓練を強化し、フィラーワイヤとタングステン電極の接触を避ける。

⑷ タングステン電極にひどい亀裂や火傷がある場合は、直ちに研磨して交換してください。

⑸ タングステンの酸化を防ぐため、タングステン電極の適切な突出長を確保 し、ガス流量を増やし、ポストフロー時間を長くする。

(9) 気孔率:

空隙の形成と危険性:

溶接中、溶融プール中の気泡が凝固中に逃げ切れず残留することで、気孔率と呼ばれる空隙が形成される。気孔は、緻密気孔とピンホール気孔に分類される。溶接部に気孔を形成する主なガスは水素である。溶接部の水素は、アーク・カラム雰囲気中の水分、溶接部 に吸着した水分など、さまざまな供給源から発生す る可能性がある。 溶接材料 とベースメタル表面の酸化皮膜。

これらの水分源は、アーク の高温下で溶融池に気泡を形成するが、上昇せず に気孔を形成する。気孔は溶接の性能に大きな影響を与える。気孔は溶接部の有効断面積を減少させ、機械的 特性を弱めるだけでなく、溶接部の密度を低下させ、 溶接部の漏れを起こしやすくする。気孔の縁は応力集中を引き起こし、溶接部の塑性 性を低下させる。

したがって、重要な溶接部では、気孔率の厳密な管理が不可欠である。

空隙の原因:

アルゴンガスの低純度、過度の不純物、アルゴンガス配管内の水分、配管内のガス漏れ。

溶接前の溶接ワイヤや開先近傍の母材の洗浄が不十分であるか、洗浄後に汚れや水分が再付着している。

アルゴンアーク溶接中のアルゴンガス保護不良、不安定なアーク、長すぎるアーク長、過大なタングステン電極の突出。

不適切な選択 溶接パラメータ溶接速度が速すぎたり遅すぎたりする。

周囲の湿度が高く、風速が速い。

予防措置:

の純度を確保する。 シールドガス.

開先付近の溶接ワイヤと母材を適切に清掃する。

正しい溶接パラメーターを選択する。

必要に応じて、溶接前に予熱を行う。

湿度の高い環境での作業は避け、防風対策を行ってください。

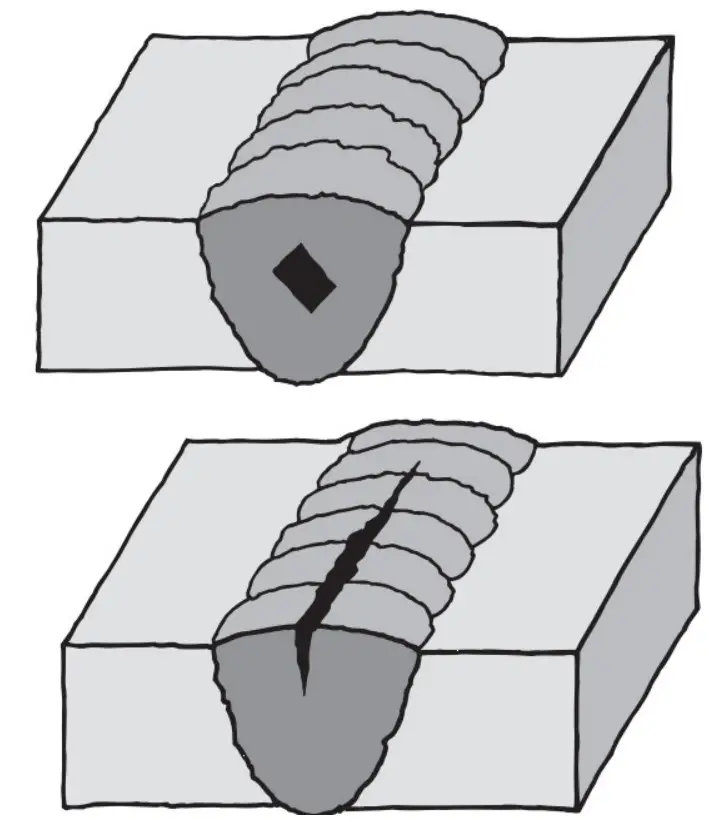

(10) 亀裂:

クラックは、溶接応力やその他の脆化要因の下で、溶接継手の金属の局所的な領域で原子結合力が破壊されることによって形成される隙間である。溶接継手の亀裂、特にアルミニウムとアルミニウムの熱亀裂はその代表的なものである。 合金溶接最も危険な溶接欠陥である。

これらは溶接構造物の性能、使い勝手、安全性に深刻な影響を及ぼし、多くの溶接構造物の不具合の主な原因となっている。

亀裂の原因:

溶接ワイヤの不適切な選択:溶接中のMg含有量が3%未満、またはFe、Si不純物含有量が規定値を超えると、割れ傾向が大きくなる。溶接ワイヤ 溶接温度 が高すぎると、熱影響部に液化クラックが発生する。

溶接順序の不適切な選択。

溶接の終了時または中断時に、熱源の除去が早すぎ たり、クレーターが適切に充填されていないと、クレーター 割れが発生しやすくなる。

溶接部が集中したり、熱影響部に過度の熱が加わると、過 度の変形応力が発生する。

溶剤や溶接ワイヤのシールドガスに不純物が多い。

溶接部が過度に集中し、溶接継手に過度の拘束応力が生じるような不合理な構造設計。

予防措置:

溶接ワイヤの適切な選択により、溶接部の組成と母材を確実に一致させる。 金属組成.

妥当な溶接順序を選択すること。

溶接が終了または中断された場合は、アーク電流を減 少させ、アーク終了時間を少し延長し、アーク終了部 分をフィラー・ワイヤで埋めるか、溶接終了部にクレーター 埋め装置を取り付けてアークを終了させてください。

熱影響部の温度と変形を管理し、必要に応じて予熱措置を実施すること。

の剛性を下げる。 溶接構造また、溶接部での応力集中を可能な限り避ける。

溶接検査の重要性:

溶接検査は、優れた製品品質を確保し、スクラップが工場から出るのを防ぐための重要な対策である。試作工程では、検査によって品質上の問題を特定し、原因を突き止め、欠陥を排除することができます。これにより、新製品や新プロセスの適用が保証され、品質が保証されます。

非破壊検査とは、被検査材や完成品の性能や完全性を損なわずに欠陥を検出する方法を指す。目視検査、気密検査、非破壊検査などがある。

1.1 目視検査

溶接継手の目視検査は、簡単で広く用いられている方法である。一般に、肉眼または5~10倍の拡大鏡を使 用して行われる。主な目的は、溶接部表面の亀裂、ポロシティ、アンダーカット、溶接ビード、バーンスルー、クレーターなどの欠陥をチェックすることである。

また、溶接形成の質、補強材の高さがパターン要件を満たしているかどうか、溶接部と母材がスムーズに移行しているかどうかも調べます。

この検査方法は、主に高圧でも低圧でもない容器やパイプラインの貫通性欠陥を検出するために使用される。一般的な気密性検査法には、静水圧試験と空気圧試験がある。

2.1 静水圧試験

静水圧試験は、シェルと溶接部の強度と気密性をチェックするために一般的に使用される。具体的な手順は以下の通り:

1.5等級以上の精度を持つ適格な圧力ゲージを選択する。

ベッセル内の空気を完全に除去した後、ベッセルのすべての開口部およびポートを密閉する。その後、ウォーターポンプでベッセル内の圧力を使用圧力の1.25~1.5倍まで上昇させる。

加圧工程では、圧力を徐々に上昇させ、各レベルで一時的に保持する。一度に試験圧力まで上げないこと。一定時間加圧を維持する。その後、ゆっくり減圧して使用圧力に戻し、溶接部を注意深く検査する。

溶接部に水滴、微細な水流、湿った形跡が見られる場合は、溶接部が締まっていないことを示している。印を付け、静水圧試験が適格になるまで、容器を降ろした後に補修作業を実施する。

静水圧試験は、製品の耐荷重性を評価する破壊試験としても実施できる。

2.2 空気圧試験

空気圧試験は、静水圧試験に比べ、より敏感で迅速な方法であり、試験後の製品は排水を必要としない。

しかし、空気圧試験は静水圧試験よりもリスクが高い。試験中、まず製品の技術的条件に従って空気圧が規定値まで加圧される。その後、吸気バルブが閉じられ、加圧が停止されます。

測定装置を使用して溶接部の周囲を移動し、空気漏れの有無を調べたり(石鹸溶液を塗布することもできる)、圧力計の読み取り値が低下しているかどうかを観察する。測定装置がアラームを発した場合は、溶接継手が締まっていないことを示している。圧力を解放した後、修理と再溶接は、再度の検査で適格性が確認されるまで行ってから工場を出るべきである。

非破壊検査は主に、溶接部の微細な表面欠陥や内部欠陥の検出に使用される。例えば、スラグ介在物、気孔、亀裂、融 着不足などである。これらの試験方法は、重要な溶接構造物に広く適用されている。一般的な非破壊検査法には、染料浸透探傷検査、超音波検査、X線透視検査などがある。

3.1 染料浸透探傷試験

染料浸透探傷検査は、溶接物の表面欠陥を検出するた めに使用される方法である。しかし、この検査には溶接部の高い表面仕上げが必要です。検査では、溶接部を洗浄剤で洗浄した後、染料浸透剤をスプレーする。流動性と浸透性に優れた染料浸透剤は、溶接部表面の微細な亀裂に浸透する。

その後、溶接部表面を洗浄剤で洗浄し、現像剤を塗布する。亀裂に浸透した染料浸透剤が現像液に触れると、欠陥の位置、形状、大きさが明らかになる。

3.2 超音波試験

超音波探傷試験は、厚い溶接継手の内部欠陥を検出するために使用されます。超音波探傷検査は、板厚が8~120mmの溶接継手のどの部分でも、気孔、介在物、亀裂などの欠陥を検出するのに適している。しかし、超音波探傷試験には欠陥を区別する能力が限られており、視覚的な表現も不十分です。

検査中、ワークピースの表面は滑らかで、媒体として油の層でコーティングされている必要があります。超音波は表面からワークピース内に送信され、内部を伝播する。内部欠陥やワーク表面、底面にぶつかると反射を起こす。

超音波はプローブによって電気信号に変換される。欠陥パルスと初期パルスおよび底部パルスとの間の距離が欠陥の深さを決定し、欠陥パルス信号の高さが欠陥の大きさを決定する。

3.3 放射線検査

X線検査は、溶接部の内部欠陥を検出するための正確で信頼性の高い方法である。X線検査にはX線が一般的に使用される。厚さ2~65mmの溶接部内の気孔、介在物、溶け込み不足、融合不足、亀裂などの欠陥の検出に適しています。

X線は、欠陥の位置、形状、大きさ、分布を視覚的に正確に映し出すことができる。溶け込み不足は、フィルム上に不連続または連続した黒い線として現れ、多くの場合、溶接部の中心からオフセットしており、幅も黒さも不均一である。

気孔率は、円形や楕円形の黒い点が密集していたり、まばらにあったりする、一貫性のない分布が特徴である。ポロシティの黒さは、一般に中央付近でより大きく均一で、端に向かって徐々に減少する。スラグ・インクルージョンの形状は、フィルム上に点状または細長い形状で現れることが多い。

点状のスラグ・インクルージョンは、不規則な形と角ばったエッジを持つ個々の黒い点であり、黒さは比較的均一である。細長いスラグ・インクルージョンの場合は、幅が一定せず、太く短い線として現れる。

クラックは一般に、フィルム上でわずかに湾曲した黒い細線として現れるが、時にはまっすぐな細線として現れることもある。輪郭がはっきりしていて、両端が細くなり、中央部がやや広くなっている。

枝分かれ現象はほとんど見られず、黒色は端部に向かって徐々に減少し、やがて消失する。X線検査規格では、溶接部の品質は4つの等級に分けられ、等級Iが最高品質、等級IVが最低品質となっている。X線検査では、フィルムから欠陥の種類を直接判断できるが、超音波検査で欠陥の種類を判断するのはより困難である。

3.4.機械的特性の破壊試験

これには、引張試験、曲げ試験(正、負、貫通厚み)、硬さ試験、衝撃試験、金属組織試験(マクロおよびミクロ)が含まれます。

引張試験で引張強度を測定することができる、 降伏強度また、溶接継手の塑性変形(伸びや面積の減少)、溶接部破断面の欠陥も含まれる。

曲げ試験:溶接継手の塑性を評価する。

衝撃試験:溶接金属および溶接継手の衝撃靭性 とノッチ感受性を評価する。

⑷ 硬さ試験:溶接部および熱影響部の硬さを調べ、材 料強度を間接的に推定できる。

⑸ 金属組織検査:主に、冶金プロセスから生じる金属組織と微小欠陥の変化を観察する。

その後 溶接品質 検査で許容基準を超える欠陥が見つかれば、再加工を行う。厳格な溶接品質管理および溶接工程条件の検査は、一般に熟練した技術者によって行われ、溶接欠陥は極めて稀な条件下でのみ発生する。

溶接欠陥の再加工を行う前に、欠陥の種類、位置、大き さを正確に特定することが極めて重要である。これは、再加工を最初の試みで確実に完了させるために不可欠である。

内部欠陥については、X線検査や超音波検査 などの包括的な非破壊検査法を用いて、溶接 欠陥の種類、位置、大きさを正確に判断すべきである。

圧力容器の溶接欠陥については、再加工に先立ち、再加工計画を作成すべきである。再加工計画は、溶接技師の承認も得なければならない。手直し計画の実施は、溶接手 順の評価に基づくべきであり、適格と判断された場 合のみ、手直しを実施すべきである。

再加工計画は、再加工が最初の試みで適格であるこ とを確実にすることに重点を置くべきである。溶接部の同じ領域での手直し回数は、2回を 超えてはならない。

溶接欠陥の除去には、アーク法ではなく機械的な 方法を使用すべきである。機械的な除去には、角度砥石、旋盤、空圧フライス・カッターを使用する。除去工程では溶接継手を加熱しないため、継手の 構造や特性が変化することはない。

再溶接時の応力や変形を考慮し、溝やスロットの形成、欠陥除去時の適切な溝幅と長さに注意する。

溶接欠陥を除去した後、油汚れと酸化皮膜をきれいにする必要がある。再溶接は、承認された溶接手順仕様書に従って行 う。再溶接の際は、低い溶接エネルギーを使用し、適切な予熱措置を施すことが望ましい。

可能な限り多層溶接を行なうべきである。溶接欠陥の発生を防止するために、溶接後 の措置を講じるべきである。

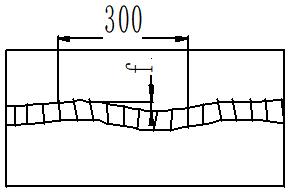

1.溶接継ぎ目の長さは300mm以内、溶接継ぎ目の凹凸は1mm以下。

2.溶接継ぎ目の長さは300mm以内、溶接継ぎ目の幅の差は1mm以下。

3.溶接継ぎ目の長さは 300mm の範囲内、溶接継ぎ目の端部 真直 ≤ 2.0mm。

4.溶接継ぎ目表面のさざ波は均一で一貫性があり、さざ波の間隔は2~3mm、さざ波間の高さの差は0.5mm以下でなければならない。

5.GTAW突合せ溶接の外観要件(縦方向および円周方向の突合せ溶接の場合)

6.突合せ溶接部のミスアライメントの要件を表1に示す:

表1

| 板厚 δ(mm) | ミスアライメント許容差 e(mm) | |

| 縦突合せ溶接 | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2 | |

| 円周突合せ溶接 | 6>δ | e≤1 |

| 6≤δ<16 | e≤1.5 | |

| 16≤δ | e≤2.5 |

7.円周溶接シームの膨らみ≦1mm。

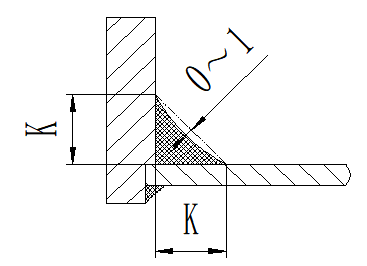

8.隅肉溶接部の外観及び検査要件:

(a) シリンダーの肉厚 t の場合:シリンダー内外の隅肉溶接部の高さ:GMAW:8+1mm、GTAW:10+1mm。

(b) シリンダーの肉厚 t の場合:円筒内外の隅肉溶接部の高さ:GMAW:10+1mm、GTAW:12+1mm。

(c) シリンダーの肉厚 t の場合:シリンダー内外の隅肉溶接部の高さ:GMAW:12+1mm、GTAW:14+1mm。

(d) 内側の溶接継ぎ目は平らな溶接継ぎ目であり、母材との継ぎ目は滑らかでなければならず、母材表面より低くなってはならない。

(e) 外側の溶接継ぎ目は平らな溶接継ぎ目で、溶接継ぎ目 の幅は5.1項と5.2項の要件を満たし、溶接継ぎ目 の余分な高さは0.5~2mmである。

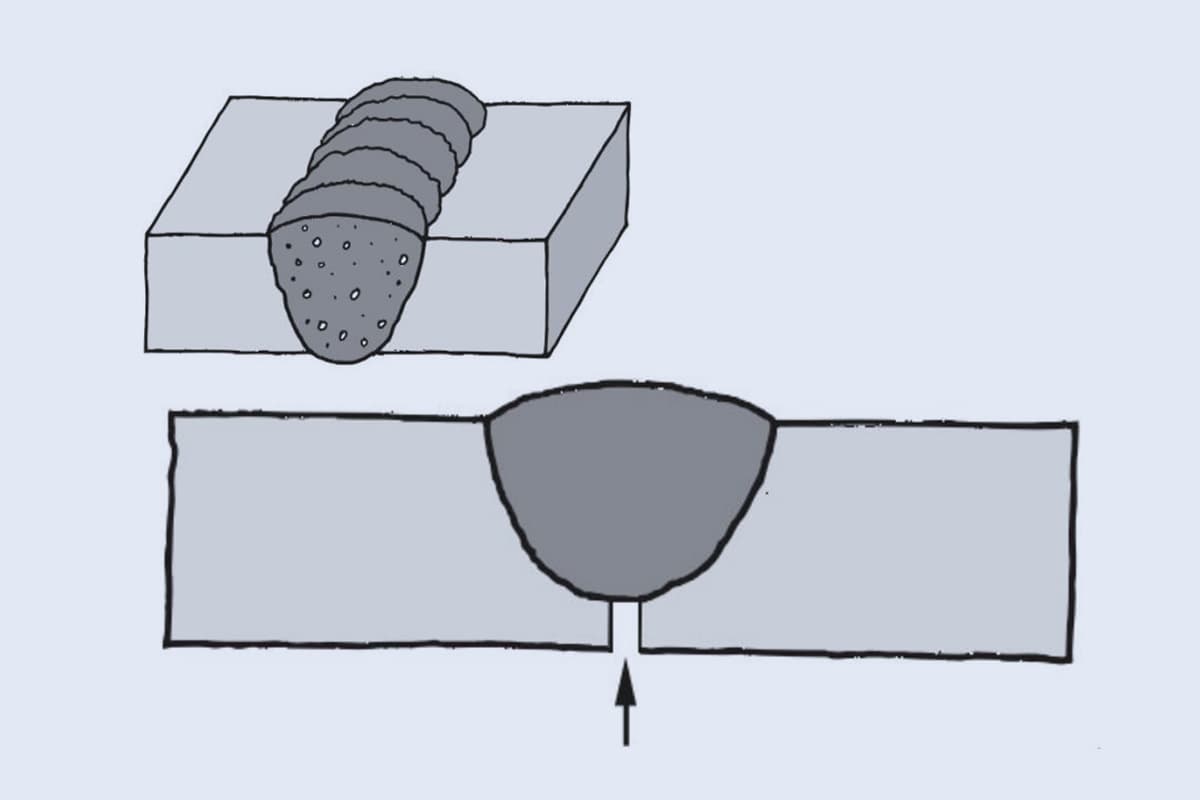

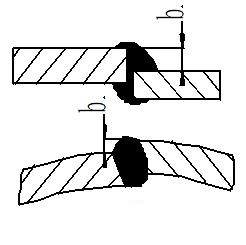

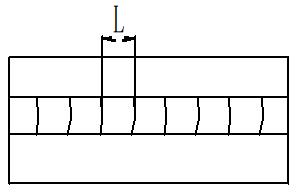

9.溶接すみ肉寸法(a-b)の高低差≦2mm(図1参照);ただし、図面または工程に規定されたボルトの組立に及ぼす溶接部の影響は除く。

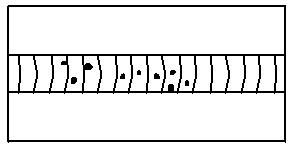

10.溶接部のくぼみ 0~1mm。(図2参照)

1.溶接シームのアンダーカット:

溶接継ぎ目のアンダーカットの深さは0.3 mmを超えてはならず、溶接継ぎ目の両側のアンダーカットの長さの合計は、溶接継ぎ目の長さの10%を超えてはならない。

1.1 溶接継ぎ目のアンダーカットの深さが0.3mmを 超え0.5mm以下の場合、溶接継ぎ目の母材上のア ンダーカットは、電気または空気圧研磨ディスクを使 用して研磨し、研磨後に窪みを残さず、溶接継ぎ目 と母材の間の滑らかな移行を達成する。

1.2 溶接シーム・アンダーカットの深さが0.5 mmを超える場合は、手動の TIG溶接 は、アンダーカットの欠陥を埋めるために行 なうべきである。溶接後、電気式または空気圧式の研磨ディスクを使 ってその部分を研磨し、研磨後の溶接継ぎ目に凹みを残 さないように、滑らかな移行を達成すべきである。

2.気孔率:

溶接継ぎ目の表面に気孔があることは許されない。

2.1 Φ0.5mm以下の気孔は、小さなハンマーで叩き、電気または空気圧の研磨ディスクで削り取る。

2.2 Φ0.5mmを超える気孔または集合気孔の場合は、気孔欠陥を除去した後、手動でTIG溶接を行い、その後、電気または空気圧式研磨ディスクで研磨し、平滑な仕上げにする。

3.溶接スパッタ:

溶接継ぎ目の表面に溶接スパッタを付着させ てはならない。

3.1 溶接スパッターは、手動のTIG溶接で補修するか、アング ル・グラインダーで研磨して滑らかな仕上げにする。

4.ひび割れ:

溶接継ぎ目に亀裂が入ることは許されない。

4.1 もし亀裂が発見された場合は、亀裂欠陥を完全に除去し、その後、手動のTIG溶接を行う。

5.バーンスルー、不完全フュージョン、不完全ペネトレーション、くぼみは認められない。

5.1 不完全な融着、不完全な溶け込み、窪みが見つかった場合は、手動のTIG溶接で補修しなければならない。

6.シェルの内側と外側の表面には、溶接スパッタ、溶接ビード、酸化物などがないこと。

6.1 溶接スパッター、溶接ビードまたは酸化物が 溶接継ぎ目に見つかった場合は、ステンレス・ スチール・ワイヤー・ブラシまたは研磨ディスク を使用して完全に除去すること。

7.溶接シームの重なり:

ストレートシームと円周シーム シーム溶接 シェルの溶接継ぎ目の重なり部分は、0.5mmを 超える高さの差があってはならない。溶接シームの継ぎ目では、0.5mmを超えない高さの差が必要である。

8.各溶接継ぎ目は2ヶ所以上補修してはならず、補修後は溶接欠陥としてアンダーカット、ポロシティ、亀裂、窪みがあってはならない。

9.外側の溶接継ぎ目の外観が見苦しい場合は、アングル・グラインダーを使用して、研磨長さが30mmを超えないように研磨する。(その他の部分の研磨は認められない)。

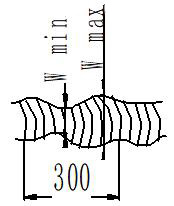

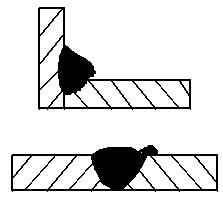

10.補修部位の溶接継ぎ目の幅が元の溶接継ぎ目の幅を超える場合は、水平で元の溶接継ぎ目の幅と一致するように研磨し、滑らかに移行する必要があります。(図3参照)。

11.溶接継ぎ目検査図

溶接シーム検査図

| いいえ。 | 欠陥の種類の図 | 溶接シームの要件と対策 |

| 1 | 真直度 | 300m以内の最大許容偏差f > 2mm |

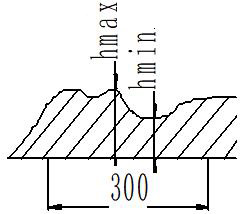

| 2 | 凹凸の差 | 300mm以内の最大許容差(hmax - hmin) > 1mm |

| 3 | ミスアライメント | 項目6に従って、溶接継ぎ目の外形寸法の検査 を行う。 |

| 4 | 厚みのばらつき | 30mm以内の最大許容差(wmax - wmin) > 1mm |

| 5 | 波形の波長 | 波形の波長L = 2~3mm |

| 6 | アンダーカット | 溶接継目欠陥検査の項目1に従って、アンダーカット深さ(h)の検査を実施する。 |

| 7 |  | 欠陥の除去や溶接による補修は認められない。 |

| 8 |  | 欠陥や修理が存在したり、取り除いたり溶接したりすることは許されない。 |

| 9 | 溶接シームの膨らみ | 研磨や溶接による修理は認められない。 |

| 10 | 不完全な充填または窪み | 溶接補修の有無は認められない。 |

| 11 | 不完全な浸透 | 溶接修理は認められない。 |

| 12 | 溶接スパッタと酸化物 | クリーニングは禁止されている。 |

明るい光源、最大5倍の拡大鏡、溶接継ぎ目検査用定規。