溶接の品質が電子製品の信頼性にどのような影響を及ぼすか、不思議に思ったことはないだろうか。溶接では、わずかな欠陥でも重大な故障につながる可能性があります。この記事では、電気的および機械的完全性、外観、検査技術などの側面を取り上げながら、溶接品質を保証するための主要な規格と検査方法を探ります。最後には、一般的な溶接欠陥の特定と防止方法を理解し、堅牢で信頼性の高いエレクトロニクス・アセンブリを確保できるようになります。これらの規格をマスターすることで、コストのかかる不具合から製品を守る方法をご覧ください。

溶接は、エレクトロニクス製品の組み立てにおける重要な技術プロセスであり、その製造において極めて重要な段階である。

溶接は、電子製品の実験、調整、生産に広く使用され、かなりの作業量を占める。溶接の品質は製品の品質に直接影響する。

エレクトロニクス製品の故障の多くは、部品の問題以外に、主に不良によるものである。 溶接品質.従って、溶接の熟練した技術を習得することは、製品の品質にとって不可欠である。

溶接点の品質要件には、良好な電気的接触、頑丈な機械的接触、美的外観が含まれるべきである。

溶接点の品質を確保する上で最も重要なことは、冷間はんだ接合を避けることである。

溶接は、電子回路の電気的接続を物理的に実現する主な手段である。はんだ付けによる接続は、圧力によってではなく、はんだ付け中に固体合金層を形成することによって達成される。 溶接工程 電気的接続の目的を達成するために。

はんだが溶接部品の表面に単に積み重ねられたり、ごく一部だけが合金層を形成したりする場合、最初の試験や作業中に溶接箇所の問題を発見するのは難しいかもしれない。

このような溶接箇所は、短期的には電流を流すことができるが、条件の変化や時間の経過とともに、接触層が酸化し、分離し、断続的な回路や動作しない回路を作る。

溶接箇所の外観を観察すると、まだ問題がないように見えるかもしれないが、これは電子機器使用時の大きな懸念であり、製品製造時に真剣に考慮しなければならない問題である。

溶接は電気的な接続だけでなく、部品を固定し、機械的な接続を確保する目的もある。振動や衝撃を受けても溶接部品が脱落したり緩んだりしないように、溶接箇所には十分な機械的強度が求められます。

一般的には、溶接する部品のリード端子を曲げてから溶接を行うことで実現できる。

はんだ付け材料として使用される鉛錫合金は比較的強度が低く、一般的に使用される鉛錫はんだ付け材料の引張強度は約3~4.7kg/cm2で、普通鋼の10%に過ぎない。

強度を上げるためには、十分な接続面積が必要です。はんだパッドの上にはんだを積み上げただけのコールドはんだ接合では、強度が出ません。

良好な溶接点は、適切な量のはんだを必要とし、金属光沢があり、スパイクやブリッジがなく、ワイヤーの絶縁層や隣接する部品を損傷しない。良好な外観は、溶接の品質を反映します。

注:金属的な輝きがある場合は、適切であることを示す。 溶接温度 と合金層の形成は、単なる美観の要求ではない。

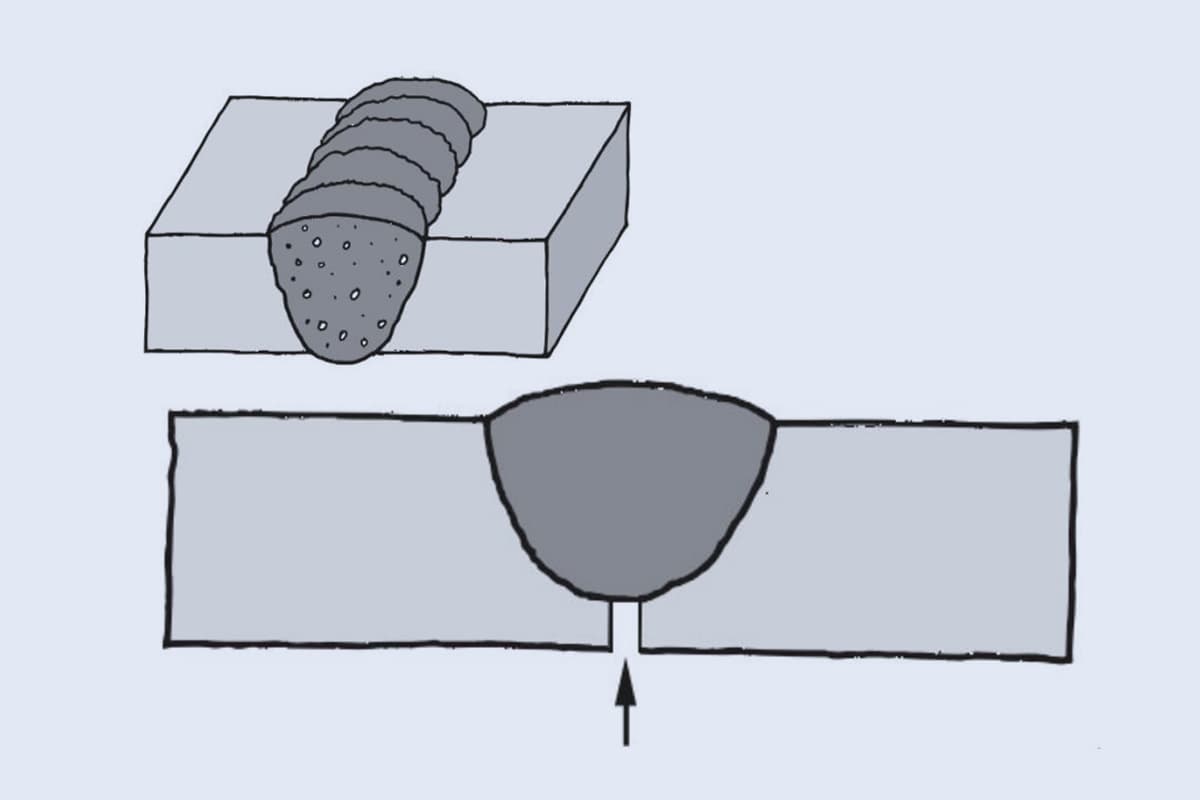

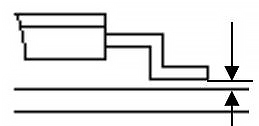

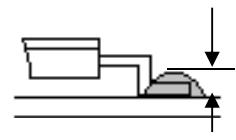

典型的な溶接点の外観を図1に示すが、以下の共通した特徴がある:

目視検査(または拡大鏡や顕微鏡を使用)により、溶接箇所が上記の基準を満たしているかどうかを確認するほか、溶接品質の検査には、溶接部の欠落、とがったはんだ、はんだによるワイヤー間の短絡(すなわち「ブリッジング」)、ワイヤーや部品の絶縁体の損傷、ワイヤーの成形、はんだの飛散なども含まれる。

検査では、目視のほか、触診、ピンセットによるプロービング、ワイヤー引きなどの方法で、断線やパッド剥がれなどの欠陥をチェックする。

目視検査では、溶接部の欠陥を特定するため、外部の視点から溶接品質をチェックする。

目視検査の主な内容は以下の通り:

1.溶接の欠落、すなわち、はんだ付けされるべき溶接箇所がされていないかどうか。

2.溶接部の光沢。

3.溶接箇所に十分なはんだがあるかどうか。

4.溶接点周辺に残留フラックスがあるかどうか。

5.溶接が連続しているか、パッドがずれていないか。

6.溶接部に亀裂があるかどうか。

7.溶接点に凹凸がないか、溶接点にトゲトゲ現象がないか。

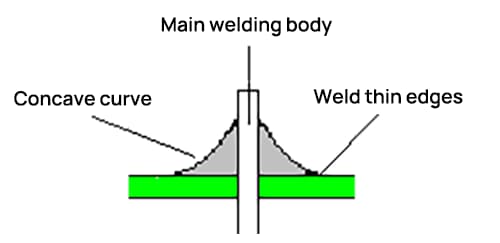

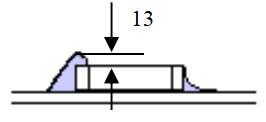

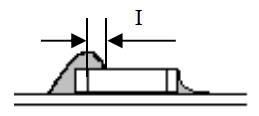

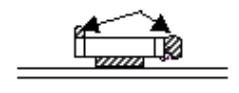

図2に正しい溶接点の形状を示す。図中、(a)はまっすぐ挿入された溶接点の形状、(b)は半曲げられた溶接点の形状である。

触覚検査とは主に、触ったときに緩んでいたり、溶接が不安定な部品がないかどうかを検査することである。

ピンセットで部品のリードを持って軽く引っ張り、緩みがないかどうか。溶接箇所を振ったときに、上のはんだが落ちるかどうか。

外観検査が終了し、配線が正しいことが確認された後、回路の性能をテストする鍵となる電源投入時の検査を行うことができる。

外部検査を厳密に行わないと、電源投入時の検査が難しくなるだけでなく、機器の損傷や安全事故の原因にもなりかねない。

例えば、電源の接続がうまくはんだ付けされていないと、通電検査で電源が入らないことが判明し、チェックが不可能になる。

パワーオン検査と根本原因分析

電化検査

(1) コンポーネントの故障

(2) 導電性が悪い

パワーオン検査では、肉眼では見えない回路のブリッジなど、多くの軽微な欠陥を発見することができる。しかし、内部のドライはんだ付けのような潜在的な問題を検出するのは困難です。

したがって、根本的な解決策は、検査工程に作業を任せるのではなく、溶接作業の技能レベルを向上させることにある。

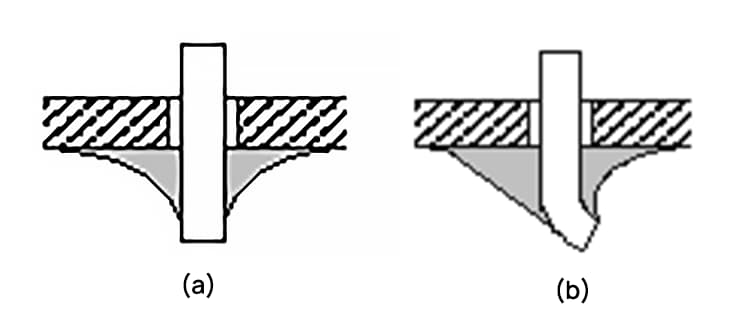

通電検査中に発生する可能性のある故障と、通電検査中に発生する可能性のある故障との関係 溶接欠陥 を図3に示す。

溶接不良の原因は数多くある。特定の材料(はんだ、フラックス)と道具(はんだごて、治具)があれば、その方法と作業者の責任感が決定要因となる。

PCBA部品の位置決めやはんだ接合に見られる一般的な欠陥を表1および表2に示す。

これらの表は、一般的なはんだ接合部の欠陥の外観、特徴、危険性を、その原因の分析とともに一覧にしたものです。

表1:一般的なはんだ接合不良の分析

| 溶接部の欠陥 | デザインの特徴 | ハーム | 根本原因分析 |

偽装溶接 | はんだと部品のリード、または銅箔の間には、境界に向かってはんだが後退する、はっきりとした黒い線がある。 | 正常に機能しない。 | 1.部品のリード線が適切に清掃 されていないか、錫メッキが不十 分か、はんだが酸化している。 2.プリント基板の洗浄が不十分で、塗布されたフラックスの質も劣っていた。 |

| はんだショート | 過度のはんだ付けは、隣接するポイント間のはんだブリッジによる短絡を引き起こした。 | 電気的短絡。 | 1.1. 溶接技術 は正しくない。 2.はんだが余っている。 |

| ブリッジング | 隣接するワイヤーが接続されている。 | 電気的短絡。 | 1.部品のリード線が切断後長すぎる。 2.残留部品のリード線が除去されていない。 |

スクラッチ・ムーブメント溶接 | ひび割れがあり、砕けたパンのようにざらざらしていて、つなぎ目には隙間がある。 | 強度が低く、機能していないか、断続的に作動している。 | はんだがまだ湿っていて、動きがある場合。 |

はんだ不足 | 溶接面積がパッドの 75% 未満で、はんだが滑らかなオーバーメッキ面を形成していない。 | 機械的強度が不十分。 | 1.はんだの流れが悪いか、溶接ワイヤが早期に抜ける。 2.フラックス不足。 3.溶接時間が短すぎる。 |

過度のはんだ | はんだの表面は凸状になっている。 | はんだの無駄使いは、欠陥を隠す可能性がある。 | ワイヤーの引き出しが遅れた。 |

オーバーヒート | 溶接部は白色で金属光沢がなく、表面はやや粗い。 | はんだパッドがはがれやすく、強度が低下する。 | はんだごての出力が過大で、加熱時間が長引く。 |

| 冷間はんだ付け | 表面は豆腐のような顆粒状で、亀裂が入ることもある。 | 強度が低く、導電性も悪い。 | はんだが凝固する前にワークを攪拌する。 |

| ウィッキングなし | 接触角が90度を超えると、はんだは広がったり覆ったりすることができなくなる。 | 強度が低く、導電性も悪い。 | はんだ付けされた金属表面は対称ではなく、熱源自体も対称ではない。 |

緩さ | 電線や部品のリード線がずれることがある。 | 導電性が悪い、または導電性がない。 | 1.はんだが固まる前にリードが動いてしまい、隙間ができてしまった。 2.鉛が処理されていない(濡れ性が悪い、または濡れていない)。 |

| 一点に絞る | 最先端の出現。 | 外観は劣悪で、ブリッジの原因になりやすい。 | 清潔でないはんだごてや、はんだ付け部位がはんだの融点に達する前にはんだごてを早々に取り外すと、はんだが付着したり、はんだごてが引き抜かれた後にはんだが形成されたりすることがあります。 |

| ピンホール | 目視検査や低倍率の拡大鏡を使えば、銅箔に穴が開いていることがわかる。 | 強度が不足すると、溶接部が腐食しやすくなる。 | はんだ材料、部品材料、環境の汚染。 |

銅箔の剥離 | プリント基板から銅箔をはがす。 | 回路基板が損傷している。 | 溶接時間が長すぎる。 |

表 2:表面実装部品の SMT はんだ接合部の規格と欠陥分析。

| プロジェクト | ダイアグラム | キーポイント | 検査ツール | 判定基準: |

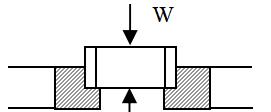

| 1.部品の位置 |  | ジョイント電極の振幅「W」は、導体表面の半分以上をカバーしている。重要:部品の位置のオフセットを特定するには、テスターによる検証ではなく、目視検査を行うこと。代わりに、拡大鏡を使って直接観察してください。 | キャリパー | 半数以上 |

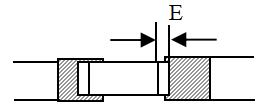

| 2.部品の位置。 |  | 接合電極の長さEの半分以上が導電面に覆われている。注意部品の位置のずれは目視で判断し、テスターでの確認や拡大鏡での確認は行わないこと。 | キャリパー | 半数以上 |

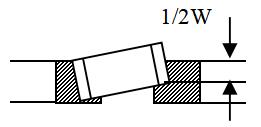

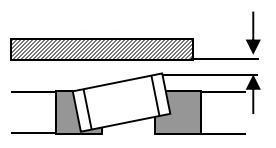

| 3.部品の位置。 |  | 接合部の傾きについては、接合電極の振幅Wの半分以上を導電面でカバーできればよい。注)部品の位置ずれは目視に頼り、テスターでの確認は避け、拡大鏡で直接観察する。 | キャリパー | 半数以上 |

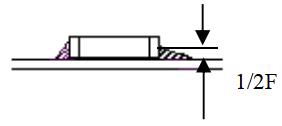

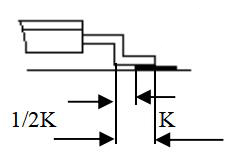

| 4.はんだの量。 |  1/2F | 電極は錫ではんだ付けされ、その範囲は高さFの半分、幅Wの半分を超える。 | キャリパー | 半数以上 |

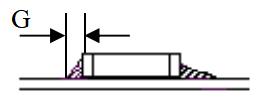

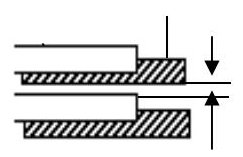

| 5.はんだの量。 |  | 接合部品は、接合電極の端面から長い方向に、はんだ厚さ0.5mm以上ではんだ付けする。例えば、G. | キャリパー | 0.5mm以上 |

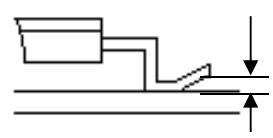

| 6.はんだの量。 |  | はんだの高さは、接合部品の表面から0.3mm以下にする。 | ダイヤルインジケーター | 0.3mm以下 |

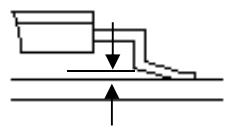

| 7.はんだの量。 |  | 接合部分のはんだ付けは、「I」の字のように重ならないようにする。 | 目視検査 | 上に積み重ねることはできない |

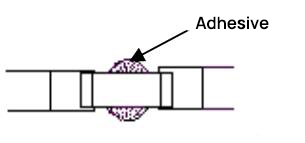

| 8.部品の接着。 |  高品質の製品 | 接合部品の電極とプリント基板との間には接着剤がない。 | 目視検査 | 電極の下には入れない |

高品質の製品 | ||||

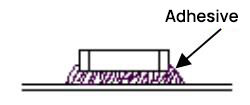

| 9.部品の接着。 |  不良品 | 接合部品の電極とプリント基板との間には接着剤がない。 | 目視検査 | 電極の下には入れない |

| 10.部品の接着。 |  バインダーが含まれていないこと。 | 接合部品の電極部分に接着剤を塗布してはならない。 | 目視検査 | 接着剤不可 |

| 11.パーツの位置 |  Gに触れないで | ジョイント部品の位置は、隣接する導線に接触するようなオフセットや傾斜があってはならない。目視で判断できない部分については、検査機器を使用する。 | 目視検査 | 接触できない |

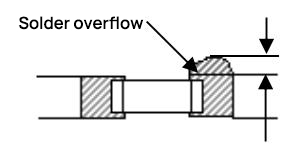

| 12.はんだの量。 |  はんだオーバーフロー | はんだは導電面の幅を越えてはみ出してはならない。 | 目視検査 | オーバーフローしない |

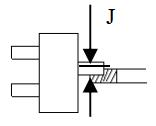

| 13.パーツの位置 |  | IC部品の脚の幅Jの半分以上が導電面より上にある。 | キャリパー | 半数以上 |

| 14.部品の位置 |  | IC部品の脚の長さKの半分以上が導電面上で接触する。 | キャリパー | 半数以上 |

| 15.パーツの位置 |  | 隣接する導体に対する部品位置の変位は≧0.2mmであるべきで、隣接する導体と接触してはならない。 | 目視検査 | 接触できない |

| 16.不安定な脚。 |  | 先端が隆起しているものについては、隆起は0.5mm以下でなければならない。 | キャリパー | 0.5mm以下 |

| 17.不安定な脚。 |  | ベースが持ち上がっているものについては、ベースの浮き上がりは0.5mm以下でなければならない。 | 0.5mmゲージ | 0.5mm以下 |

| 18.不安定な脚。 |  | 足全体を上げるものについては、高さは0.5mm以下でなければならない。 | 0.5mmゲージ | 0.5mm以下 |

| 19.不安定な脚。 |  | プリント基板の表面からはんだの山までの高さは1mm以下。 | キャリパー | 1mm以下 |

| 20.不安定な脚。 |  | 部品の足に付着したはんだの高さは0.5mm以下である。 | キャリパー | 0.5mm以下 |