溶接棒の消費量を正確に計算する方法を疑問に思ったことはありませんか?このブログ記事では、溶接材料の必要量を見積もるために業界の専門家が使用する方法と公式を探ります。これらのテクニックを理解することで、溶接プロセスを最適化し、無駄を省き、プロジェクトの効率を向上させることができます。溶接棒消費量計算の世界に飛び込む準備をしましょう!

溶接棒の消費について

溶接棒の消費量は、溶接作業の重要な側面であ り、コスト効率とプロジェクト計画の両方に 影響を与える。電極としても知られる溶接棒の消費量を計算し、管理する方法を理解することは、あらゆる溶接プロジェクトで最適な結果を得るために不可欠である。

溶接工程が異なれば、さまざまな種類とサイズの電極が必要となり、それぞれに独自の特性と用途があります:

棒溶接としても知られるSMAWは、被覆電極を使 用する。電極の具体的な使用場面は以下の通りである:

GMAW(ミグ溶接)は、ソリッドまたはメタル・コア・ワイヤーを使用する。実用的な用途は以下の通り:

FCAWでは、約90%の析出効率を持つフラックス入りワイヤーを使用する。一般的な用途は以下の通り:

SAWには電極とフラックスの組み合わせが含まれる。このプロセスは一般的に

溶接電極の消費量を正確に計算するには、いくつかの重要なステップが必要です:

特定の溶接プロセス(例えば、SMAW、GMAW、 FCAW)を特定することは、適切な電極を選択する ために極めて重要である。

溶接の長さを正確に測定することで、必要な電極の 量を決定することができる。例えば、10メートルの継ぎ目を溶接するプロ ジェクトでは、この測定が基礎となる。

メーカーの仕様書または溶接電極消費量表を参照することは、選択した電極の消費量を特定するのに役立ちます。例えば

計算式はこうだ:

電極数 = (溶接長さ / 電極消費率)例えば、E6010電極で100メートル溶接する場合、次のように計算します:

電極の数 = 100メートル / 100メートルあたり2.5キロ = 40キロ溶接棒の消費量にはいくつかの要因が影響する:

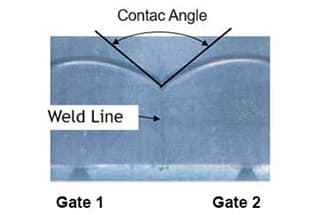

特に突合せ継手では、厚さ、溝の角度、根元の開きが重要である。厚い材料はより多くの充填材を必要とするため、消費量が増える。

継手の種類(突き合わせ、フィレット、重ね継手など)は、必要な電極の量に影響する。例えば、フィレットジョイントは、脚の長さと補強材のサイズに基づいて特定の計算が必要です。

複数の溶接パスが必要な場合もあり、全体的な 電極消費量に影響を与える。例えば、厚い材 料のマルチパス溶接は、シングル・パス溶接に比 べ、より多くの電極を消費する。

これらの要因を理解し、溶接棒の消費量を正確に計算することで、効率的で費用対効果の高い溶接作業を実現し、コストの決定、計画、効率の監視を支援します。

溶接棒の正確な計算は、あらゆる溶接プロジェクトの成功の基本であり、溶接部の品質と強度だけでなく、溶接工程全体の効率と安全性にも影響する。

適切な種類と量の溶接棒を使用することは、引張強 度や耐久性など、要求される機械的特性を満たす 溶接を実現する上で極めて重要である。例えば、1平方インチ当たり約60,000ポンドの 引張強さで知られるE6013溶接棒は、汎用加工、 造船、金属構造物などの用途に不可欠である。溶接棒の選択を誤ると、溶接品質が低下 し、強度が低下し、亀裂や破損の可能性が高 まります。ある造船プロジェクトの事例では、誤ったタイプの 溶接棒を使用したために複数の溶接不良が発生し、大幅 な遅延と必要な手直しによるコスト増を招いた。

溶接棒の必要量を正確に計算することで、適量の 溶接棒を確実に使用することができ、溶接工程の 最適化に役立つ。これには、溶接の長さ、金属の厚さ、継手の数 を見積もることが含まれる。適切な計算を行うことで、無駄を防ぎ、再加工の必要性 を減らし、全体的な生産性を向上させることができる。例えば、電極の直径と被溶接材に基づいて適切 なアンペア数を決定することは、効率的な溶接にと って極めて重要である。例えば、E6013ロッドは、直径(2.5mm、 3.2mm、4mm、5mm)に応じて特定のアンペア 数(70、100、150、190)を必要とする。

適切な溶接棒を選ぶことも、安全のために不可欠で ある。不適切な電極を使用する と、溶接機の過熱、機器の故障、スパッターや煙の増 加につながる可能性があり、これらすべてが溶接工の 安全性を損なう。電極を正確に選択することで、こうしたリスクを最小限に抑え、危険性を最小限に抑えながら溶接工程を安全に実施することができる。ある製造工場では、不適切な溶接棒の使 用が原因で火災が発生し、安全のための適切な選 択の重要性が浮き彫りになった。

さまざまな溶接棒は、特定の溶接位置や溶接技法用に 設計されている。例えば、E6013 ロッドは汎用性があり、4つの位置(平面、水平、垂直、頭上)すべてに適している。特定の溶接作業に基づいて慎重に選択すること で、適切な溶け込み、強力な接合部、希望の溶接位置の 維持が容易になる。垂直溶接の不適切なロッド選択により、構造上の問 題に直面した建設プロジェクトが証明しているように、 選定を誤ると、接合部が弱くなったり、溶接位置の 維持が困難になったりする可能性がある。

溶接電極を被溶接材に適合させることは、強固で 耐久性のある溶接を実現するために極めて重 要である。金属が異なれば、必要な電極も異なる。例えば、軟鋼とステンレ ス鋼では、異なる電極が必要になる。ルチルベースのフラックス・コーティングを施した E6013ロッドは、特に軟鋼用途に適している。材料と電極の組み合わせが不適切な場合、溶接 部が弱くなり、不具合が発生する可能性があるこ とは、誤った電極の使用により溶接部の破断が繰 り返された修理プロジェクトで実証されている。

溶接棒の正確な計算は、資源の効果的な管理に役立つ。必要な溶接棒の正確な数を決定することで、溶接工は 不必要な購入を避け、無駄を省くことができる。これは、プロジェクトの計画および予算立 てに役立ち、溶接工程のコスト効率を保証する。効果的な資源管理は、材料不足による中断のない安定したワークフローの維持にも役立つ。大規模な製造セットアップでは、正確な計算によって余分な材料の購入を最小限に抑え、ダウンタイムを減らすことで、大幅なコスト削減を実現しました。

溶接棒の正確な計算は、高品質の溶接を確保し、 効率を最適化し、安全性を維持し、資源を効果的に 管理するために不可欠である。この分野での判断ミスは、溶接品質の低下、生産性の 低下、安全上の危険の増大につながる可能性があり、 溶接工程における慎重な計画と正確な計算の必要 性を強調している。

母材の組成は、必要な電極の種類を決定する上で基本的な役割を果たす。異なる金属は、強固で適合性のある溶接を確実にするために、特定の電極を必要とします。例えば、軟鋼は通常、E6013やE7018のような電極を使用しますが、ステンレス鋼やアルミニウムは、その固有の特性に合った特殊な電極を必要とします。電極と母材間の適合性は、欠陥を防止し、強 い溶接を保証する。ある事例では、ステンレス鋼に適した電極を使用することで、腐食を防ぎ、溶接の耐久性を向上させることができました。

溶接電流と電圧の設定は、溶接の効率と品質に大 きな影響を与える。電流は、電極の種類と直径、および金属の厚さに 適していなければならない。小さな電流を使用すると、アークが 不安定になり、欠陥が発生する可能性がある一方 で、大きな電流を使用すると、アンダーカットやスパッ ターの増加を引き起こす可能性がある。アーク長によって決まる適切な電圧設定は、安定性を維持し、欠陥を回避する。例えば、厚い鋼板にE7018電極を使用したプ ロジェクトでは、電流を150アンペア、電圧を24 ボルトに調整することで、最適な溶接品質が得られ た。

電極の直径と種類は、溶接棒の消費量において極めて重要である。直径の大きい電極は、より高い溶接電流を必要と し、より厚い材料に使用される。スティック電極、ワイヤー電極、フラックス入り電極な ど、さまざまな種類の電極には、それぞれ独自の 特徴と用途がある。溶接工程と材料に基 づいて正しい電極タイプを選択することで、最 適な性能が確保され、無駄が最小限に抑えられる。例えば、ある造船プロジェクトでは、高い溶着 率と屋外条件に適していることから、フラックス入り 電極を使用した。

溶接を行う位置は、電極の選択と溶接棒の消費 量に影響する。いくつかの電極は、最適な溶接品質を確保するために、特定の位置用に設計されています。E7018電極は、すべての位置で使用でき るが、他の電極は、平らな溶接と水平溶接に 限定される場合がある。溶接位置に適した電極を選択することで、 安定した高品質の溶接を実現できる。ある構造用鋼プロジェクトでは、E7018電極を垂直および頭上で使用した結果、欠陥のない均一な溶接が実現しました。

継手の設計およびはめ合いは、溶接棒の消費量に 影響する。タイトなはめあ いの継手には、E6010やE6011のような掘れたアーク を持つ電極が、十分な溶け込みを確保する。広いルート開口部を持つ継手には、凹状の 溶接面を形成するE6012のような電極が適し ている。継手の種類や必要なパス数などの継手設計は、 必要な電極の量に直接影響する。パイプライン溶接では、ルート・パスにE6010電極を使用し、フィル・パスとキャップ・パスにE7018電極を使用することで、強靭で欠陥のない溶接が保証されます。

電源の種類(ACまたはDC)および極性(DCEP、 DCEN、AC)は、溶接棒の消費量および溶接品質に 影響する。一般的に直流電源の方が、アークが安定し、スパッ ターが少なく、溶接品質が良い。DCEP(直流電極プラス)は溶け込みを深くし、DCEN (直流電極マイナス)は溶着速度を速める。AC電源はシンプルでコスト効率が高いが、同レベルの品質が得られない場合がある。重要な構造物には、DCEP極性の直流電源を使用す ると、溶接強度を高め、欠陥を減らすことができる。

温度、湿度、作業場所の清潔さなどの環境条件は、 溶接棒の性能に影響を与える。温度や湿度が高いと、溶接機の働きが強 くなり、溶接品質に影響を与える。母材の清浄性は極めて重要である。ミル・ スケール、錆、水分、塗料、油脂を除去すること は、気孔の発生を防ぎ、移動速度を向上させる のに役立つ。清潔で管理された環境を確保することで、溶接 効率が向上し、電極の消費量が削減される。オフショア溶接プロジェクトでは、湿度レベ ルを制御し、表面を事前にクリーニングすることで、 溶接品質が大幅に改善され、手戻りが減少した。

溶接金属の厚さは、溶接棒の消費量に大きく影響す る。厚い金属はより多くのエネルギーを必要と し、溶接割れを防ぐために、延性が高く水素含有 量が少ない電極が必要になることが多い。より薄い金属では、バーン・スルーを避けるた め、柔らかいアークと浅い溶け込みを生成する 電極が好まれる。電極を金属の厚さに適切に合わせることで、効 率的な溶接が可能になり、無駄が最小限に抑 えられる。自動車溶接では、板金部品に薄い電極を使用す ることで、反りを防ぎ、正確な溶接を実現してい る。

溶接作業者は、これらの要素を注意深く考 慮することで、特定の溶接ニーズに適切な 電極を選択し、性能を最適化し、潜在的な 欠陥を最小限に抑え、効率的で高品質の 溶接作業につなげることができる。

溶接棒の消費量は、主に継手タイプ、開先タイプ、 溶接長、その他の特性などの要因によって決まる。 溶接構造.

以下は計算式である:

A) 電極消費量の計算式は以下の通り:

m = A*L*ρ/1 - KS

どこ

B) もう一つは、非鉄粉末電極の消費量の計算式である:

m = ALρ/Kn * (1+Kb)

どこでだ、

例えば:

1.1. 鋼板 溶接棒は5015です。溶接棒の消費量を計算するには?

(表によると、蒸着金属の断面積A=250mm2その 鋼材の密度 ρ= 7.8g/cm3電極被覆の重量係数Kb=0.32)。

解決策 析出金属の既知の断面積 A=250mm2鋼材密度 ρ= 7.8g/cm3伝達係数Kn=0.79、Kb=0.32、L=3m。

公式より:

mロッド = ALρ(1+Kb)/1000Kn = 250mm2×3m×7.8g/cm3(1+0.32)/(1000×0.79)=9.77kg

回答溶接棒の消費量は9.77Kgです。

2.手動アーク溶接で10mの炭素鋼を溶接する。 隅肉溶接.電極径はΦ4.0、隅肉寸法は10mmです。電極は何本必要ですか? 溶接棒析出量は55%です。

必要条件 溶接材料 W= D/η=1.2ALρ/η

A=10*10/2=50mm2L=10m, ρ=7.8*103/kg/m3η=55%

したがって、W=1.2*(50*10)-3)*10*7.8*103/55%=8.509kg≈8.5kg

回答この溶接には8.5kgのΦ4.0溶接棒が必要である。

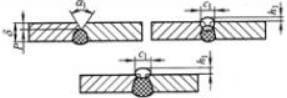

表1 溶接金属の断面積

| いいえ。 | ウェルド名 | 種類とサイズ 溶接継手 溝/mm | 計算式 |

| 1 | 片側I型溶接 | ||

| 2 | I字型溶接 | ||

| 3 | V字溶接(裏溶接なし) | ||

| 4 | 片側V字溶接(裏面溶接なし) | ||

| 5 | U字型溶接(裏溶接なし) |  | |

| 6 | V字型およびU字型溶接のルート・オーバーハングのないバック・シール溶接 | ||

| 7 | V字型およびU字型溶接のルート |  | |

| 8 | スチール製バッキングプレートのVを保持 |

表2 電極皮膜の重量係数Kb

| E4303 | E43015 | E5015 |

| 0.77 | 0.77 | 0.79 |

表3 電極の伝達係数Kn

| E4303 | E43015 | E5015 |

| 0.42-0.48 | 0.42-0.5 | 0.38-0.44 |

溶接棒フラックスの品質係数(Kb)は、一般に 25%から40%の範囲である。溶接棒から溶接部への移動係数(Kn)は、燃焼とスパッタによる損失を含めて、約5%から10%であり、未使用の溶接棒ヘッドからの損失は約10%から15%である。

したがって、伝達係数は通常0.75から0.85の間に設定される。

実用上の溶接棒の種類による消費量の違いは、主に以下の点に反映される:

溶接材料の選択原理:

溶接中に消費される材料(溶接棒、溶接ワイヤなど)は、溶着金属の化学組成に基づいて選択される。つまり、溶接棒の種類が異なれば、フラックスの種類や溶接電源の種類が異なるため、消費量も異なる可能性がある。

溶接棒用フラックスの組成と特性:

酸性溶接棒とアルカリ性溶接棒は、フラックスに含まれる成分が異なるため、溶接プロセス中の性能が異なる。酸性溶接棒用フラックスには各種酸化物が含まれ、酸化力が強く、アルカリ性溶接棒にはケイ酸塩、酸化鉄、酸化チタンなどが多く含まれ、酸化力が弱い。これらの違いは、溶接中に発生する粉塵の量、アークの安定性、スラグの流動性などに影響し、間接的に溶接棒の消費量に影響する可能性がある。

溶接プロセスの性能:

酸性溶接棒は、交流と直流の両方に使用でき、 溶接プロセス性能が良く、アークが安定し、スパッタ が少なく、スラグの流動性が良く、スラグ除去が 容易で、溶接外観が美しい。それに比べ、アルカリ性溶接棒は、その特有な 化学組成とフラックス特性により、溶接プロセス中 に、より多くの注意と調整を必要とする場合があり、同 じ条件下で消費量が相対的に高くなる可能性がある。

適用範囲と生産比率:

近年、普通低合金鋼の普及に伴い、溶接におけるアルカリ溶接棒の使用量が徐々に増加している。このことは、特定の鋼種の用途が増加するにつれて、対応する種類の溶接棒(アルカリ溶接棒など)の消費量も相応に増加することを示している。同時に、特定の種類の鋼の溶接は、特定の種類の溶接棒(高析出金属化学組成を必要とするE308H溶接棒など)の消費量の増加につながる可能性がある。

溶接棒を効率的に使用することは、溶接作業におけるコ ストの最小化と生産性の最大化に不可欠である。ここでは、溶接棒を効率的に使用しながら、高品質の溶接を実現するための実践的なヒントを紹介する。

溶接作業を始める前に、接合部を入念に清掃し、 錆、塗料、油、スケール、グリースなどの汚 染物を除去する。ワイヤー・ブラシまたはグラインダーを使 用して、表面をきれいにする。汚染物質を完全に除去できない場合は、不純物を貫通できるAWS E6010またはE6011などの電極の使用を検討してください。AWS E6010およびE6011は、深い溶け込 み性能で知られる電極の一種で、錆や塗料を 溶接するのに適している。

安定した強固な電気接続は極めて重要です。これによ り、溶接中の高品質なアークが保証される。ワーク・クランプがワークのきれいな場所にしっかりと固定されていることを確認し、中断や不整合を防止してください。

均一な溶接を実現するには、アーク長を一定にするこ とが重要である。理想的には、アーク長 は電極の直径と同じであるべきである。例えば、1/8インチの電極を使用する場合、1/8イ ンチのアーク長を維持する必要がある。アークが短いと電極が溶接プールに固着し、アーク が長いと過度のスパッタ、低溶着、アンダーカット、気孔 の発生につながる。見通しを良くするには、アーク長を長くする代わ りに、頭を傾ける。

平らな位置、水平な位置、オーバーヘッド位置では、ドラッグまたはバックハンドのテクニックを使用します。電極を被加工物に垂直に保持し、上部を進行方向 に5~15度傾ける。10~15度のドラッグまたはプル角度は、一般的に スティック溶接に最適で、適切な溶け込みときれいな 溶接ビードを確保する。

移動速度を一定に保つことは、強力な溶接を行うた めに不可欠である。溶接速度が速 すぎると溶け込みが不十分となり、逆に遅すぎると過度 な熱の蓄積やビードの広がりを引き起こす可能性があ る。移動速度を調整し、溶接パドルを溶融させ ながらも大きくしすぎないようにすることで、 バランスの取れた制御された溶接が可能になる。

特定の溶接作業に適した電極のタイプとサイ ズを選択することが重要である。例えば、低水素電極は、硫黄やリンを多く含む 低合金鋼や炭素鋼の溶接に最適である。厚板や剛性の高い継手では、最適な溶接品質を 確保するために、高い予熱が必要になる場合が ある。例えば、AWS E7018は、低水分含有量と高強度によ り、構造物溶接に適した低水素電極である。

溶接棒に水分が含まれていると、溶接欠陥の原因にな ります。溶接棒が水分を吸収したと思われる場合は、 溶接機のアンペア数を上げ、(溶接する部分ではなく) ワークの上で5~10秒間、溶接棒を加熱して水分を除 去する。この方法は、7018およびステンレ ス・スチール・ロッドに特に有効である。

過度の溶接、すなわち継ぎ手強度に必要な よりも大きな溶接を行うと、特に薄板鋼板のよう な薄い材質の場合、材料の浪費やバーンスルーの 可能性がある。継手の形状が一定で、ルート開口部が過剰な補強なしに完全な溶け込みに十分であることを確認してください。

材料の種類と厚さに応じて入熱量を調整し、反りを防いで 強力な溶接部を確保する。熱量が多すぎると歪みが生じ、少なすぎると融 着が不完全になる。適切な熱管理は、高品質の溶接を実現するために 不可欠である。

継手全体には、一貫したはめあいが不可欠である。バーンスルーを避け、安定した溶接速度を維持 するために、ギャップまたは開先を正確に制御する。十分な開先とルート開口は、良好なビード形状と溶け 込みに必要であり、堅牢で耐久性のある溶接を保証 する。

溶接ヒュームやスパッタから身を守るため、ヘルメット、顔面シールド、眼鏡など、常に適切な安全装備を着用してください。安全装備は、負傷を防ぎ、安全な作業環境を確保するために 不可欠である。

錆やその他の腐食を防ぐため、使用後は定期的に溶接 部や機器を清掃すること。溶接作業を開始する前に、すべての機器が正常に作動 し、正しくセットアップされていることを確認してくださ い。適切なメンテナンスは、機器の寿命を延ばし、 安定した溶接品質を保証する。

これらの実用的なヒントに従うことで、溶接作業の効率と品質を大幅に向上させ、溶接棒の最適な使用と優れた溶接を実現することができる。

プロジェクトに適切な溶接棒、または電極を選択す ることは、強力で耐久性のある高品質の溶接を実 現するために極めて重要である。電極と特定の溶接要件が最適に適合するよう に、いくつかの要素を考慮する必要がある。

溶接棒は電極とも呼ばれ、溶接工程に不可欠な部品である。溶接棒は、アークを発生させるために必要な 電流を流し、母材と棒自体を溶かして溶接部を 形成する。適切な溶接棒を選ぶには、溶接棒と被溶接材 の両方の特性と要件を理解する必要がある。

電極の組成は、溶接部の強度と適合性を 確保するために、母材と密接に一致させる 必要がある。例えば、炭素鋼を溶接する場合、E6013 のような軟鋼電極がよく使用される。ステンレス鋼の場合は、E308のようなステンレ ス鋼電極が適している。こうすることで、割れなどの問題を防止し、 溶接部の機械的特性が母材と一致するようにな る。

電極の引張強さは、母材の引張強さと一致していなければならない。電極のAWS分類の最初の2桁は、その引張強さを数千ポンド/平方インチ(psi)で示します。例えば、E6010 電極の引張強度は60,000psiで、軟鋼構造物の 溶接に適している。高強度鋼の場合は、引張強さ110,000 psiのE11018のような電極が必要である。

適切な電極を選択するために、母材の厚さを 決定する。厚い材 料には、割れを防ぐため、E7018のような延性が高 く、水素含有量の少ない電極が必要である。薄い材料には、中程度の浸透力でソフトなアークを発生するE6013のような電極が理想的です。

母材の形状やサイズも電極の選択に影響する。薄い板金の溶接には、バーンスルーを避けるため、直径の小さい電極が好まれる。対照的に、直径の大きい電極は、厚い材料に適している。

電極は、交流、直流、または両方の電流に対応する。AWS分類の4桁目は、被覆の種類と適合する 溶接電流を示す:

溶接位置は電極の選択に影響する。AWS分類の3桁目は、適合する電極位置を示す:

例えば、E7018電極は全てのポジションで使用でき、様々な用途に汎用性があります。

はめあいがきつい継手や開先がない継手には、十分な浸透を確保するために、E6010やE6011のような掘り込みアークを持つ電極を使用してください。これらの電極は、錆、油、その他の汚染物質を貫通するのに効果的です。

ルート開口部の広い素材には、最適な溶接品質を 達成するために、E6012のような凹状の溶接面を 形成する電極を選択する。これらの電極は、ギャップを埋め、滑らかな 溶接ビードを提供するよう設計されている。

高熱、低温、反復的な衝撃荷重など、溶接部 材が遭遇する条件を考慮すること。このような用途には、溶接割れの可能性を低 減するため、E7018のような延性の高い低水素 電極を推奨する。

最も一般的な被覆棒には、深溶込みや低水素など、 性能に影響する様々なコーティングが施されている。これらのコーティングは、アークを 安定させ、大気汚染から溶接部を保護する効果 もある。

特殊な用途に使用されるチューブラー・ロッ ドは、独自の溶接ニーズに合わせた特殊な機械 的特性を備えている。FCAW(フラックス入りアーク溶接)プロ セスで使用されることが多い。

通常、TIGおよびMIG溶接工程で使用される裸 溶接棒は、特定の用途で高精度を達成するた めに不可欠である。溶接部を汚染から守るため、外部シ ールド・ガスを必要とする。

気孔の発生を防ぎ、移動速度を向上させるために、母材がきれいで、ほこり、さび、グリース、その他の汚染物質がないことを確認してください。洗浄が不可能な場合は、E6010やE6011のような、汚染物質を効果的に切断できる電極を使用してください。

これらの要素を注意深く考慮することで、特定のプロ ジェクトに適した溶接棒を選択することができ、強 力で信頼性の高い、高品質の溶接を実現できる。

材料の種類は、材料特性、電極の種類とサイズ、溶接工程、継手の設計、特定のプロジェクト要件などのさまざまな要因によって、溶接棒の消費量に大きく影響する。

材料によって融点が異なるため、溶接棒の消費速度に 影響を与える。例えば、SMAWやMIG溶接で一般的に使用され る鋼鉄電極は融点が低く、溶接プロセス中に完 全に溶け去るように設計されているため、消費量が 多くなる。対照的に、アルミニウムやチタンなど、熱的特 性が異なる素材は、特殊な技術を必要とし、電極の消 費速度も異なる。

電極のサイズとタイプも、消費量を決定する上で重要な役割を果たします。異なる電極、例えば1/8″ E6010と3/32″ E7018の比較では、その仕様に基 づいた明確な消費率がある。メーカーの仕様書または溶接電極消費量表を参照することは、正確な判断に不可欠です。

溶接工程そのものが、材料の消費量に影響する。TIG溶接では、溶け出さない非消耗性のタングステン電極を使用するが、MIG溶接とSMAW溶接では、溶接部に溶け込みながら消耗する消耗電極を使用する。

さらに、継手の設計と溶接材料の厚さは、溶接棒 の消費量に影響を与える。厚い素材や複雑な継手設計では、より多くの 溶接パスが必要となり、電極消費量が増加する。

電極のコーティングとフラックスも消費率に影響する。重いコーティングを施した棒は、優れた遮蔽を提供するが、多くの状況では不要かもしれない。一方、軽いコーティングを施した棒は、スラグや介在物が発生しやすく、効率や消費量に影響を与える可能性がある。

業界規制および特定のプロジェクト要件は、 溶接棒材料の選択にさらに影響を与える。例えば、建設プロジェク トでは、安全基準を満たす堅牢で強靭な溶加材が 要求される場合があり、使用する電極の種類と消 費率に影響を与える。

要約すると、材料特性、電極の種類とサイズ、 溶接プロセス、継手設計、特定のプロジェクト要 件などの要素はすべて、溶接棒の消費率を決定す る上で重要な役割を果たす。効率的でコスト効果の高い溶接作業には、正確 な計算と適切な電極の選択が不可欠である。

溶接棒の無駄を削減するために、いくつかの戦略を実施することができる:

適切な保管と取り扱いが不可欠です。溶接電極は、湿気による汚染を防ぐために、密閉容器または乾燥剤入り再密封可能な袋に保管する必要があります。

溶接棒の効率的な使用は重要である。ストリキング・ブロッ クを使用してロッドを温めてから被加工物に再ス トライキングするなどの方法で、無駄を最小限に 抑えることができる。TIG溶接では、フィラー・ロッドを数インチ残して停止し、新しいロッドを古いロッドに鋲留めすることで、スタブの無駄を大幅に削減できる。

使用不能になった溶接棒のリサイクルと再利用を検討す べきである。溶接棒を材質別に選別し、汚染物質を除去し、リサイ クル施設のガイドラインに従って処理することで、天然 資源を保護し、持続可能な活動を促進することができ る。

廃棄物の発生が少ない持続可能な溶接方法を選択することも有益である。例えば、メタル・アクティブ・ガス(MAG)溶接では、消耗電極を無限に使用するため、電極の余りによる廃棄物を避けることができる。レーザー・ガス・メタル・アーク溶接や摩擦溶接のような他の技術は、効率を高め、材料の無駄を減らす。

溶接中のスタート/ストップ・サイクルを最小限に 抑えれば、ロッドの無駄を減らすことができる。クリティカル・タックや連続溶接工程に は、新しいロッドを使用することで、使用するロッ ドの数を減らすことができる。

オス/メス端の銅クラッドカーボンガウジング電極のような特殊な電極は、廃棄されるロッドを減らすための接続を可能にすることで、スタブの無駄をなくすことができます。

持続可能で責任ある技術に関する溶接工の訓練と教育は極めて重要である。ヴァーチャル・リアリティ・トレーニングは、トレーニングの過程における環境への影響と資源の使用を削減することができる。無駄を最小限に抑え、資源を効率的に使用することの重要性を強調することで、大きな違いを生み出すことができる。

最後に、使用できなくなった溶接棒は、適切な廃 棄物管理を実施すべきである。廃棄物の責任ある処理、適切なラベリング、保管により、環境汚染を防止し、流出や事故のリスクを低減することができる。

これらのヒントに従うことで、溶接工は溶接棒の無駄を大幅に削減し、効率を高め、より持続可能な溶接作業に貢献することができる。