溶接の際に、なぜスパッタが飛び散るのか不思議に思ったことはありませんか?この小さな溶融金属の飛沫は、作業を台無しにし、安全上の問題を引き起こす可能性があります。この記事では、溶接スパッタの原因を探り、スパッタを制御する実践的な方法をご紹介します。電極の品質、溶接パラメーター、表面の清浄度など、一般的な要因について学びます。最後には、スパッターを最小限に抑え、よりスムーズで安全な溶接作業を実現するための実用的なヒントを得ることができます。溶接技術を向上させ、溶接結果を改善するために、ぜひご参加ください。

皆さんは次のような問題を考えたことがあるだろうか。溶接作業中、アーク灯が点滅し、溶接火花が輝きを放つ一方で、私たち作業者は常に焦げている。この現象の原因は何でしょうか?

溶接とは、加熱、加圧、またはその両方を用いて、充填材の有無にかかわらず、2つの別々の金属表面を原子結合させ、永久的な接続を形成するプロセスである。

溶接の本質:

金属のような固体が一定の形を保つことができるのは、内部の原子間の距離(格子)が非常に小さく、原子間に強い結合力を形成しているからである。

原子間の結合を切断するほどの外力が加わらない限り、固体の金属が変形したり、2つに分離したりすることはない。

2つの別々の金属部品を接続するには、物理的な観点から、これら2つの部品の接続面の原子を金属格子間の距離まで近づける必要がある。

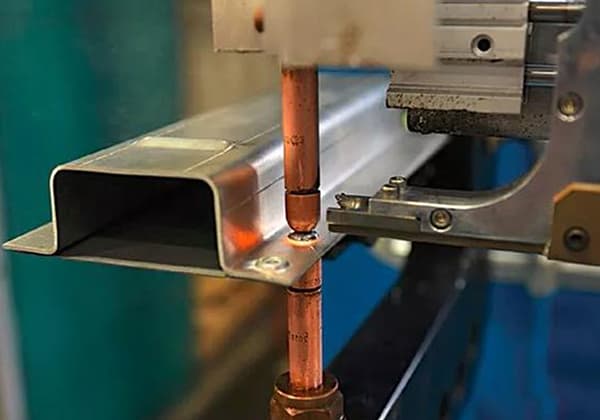

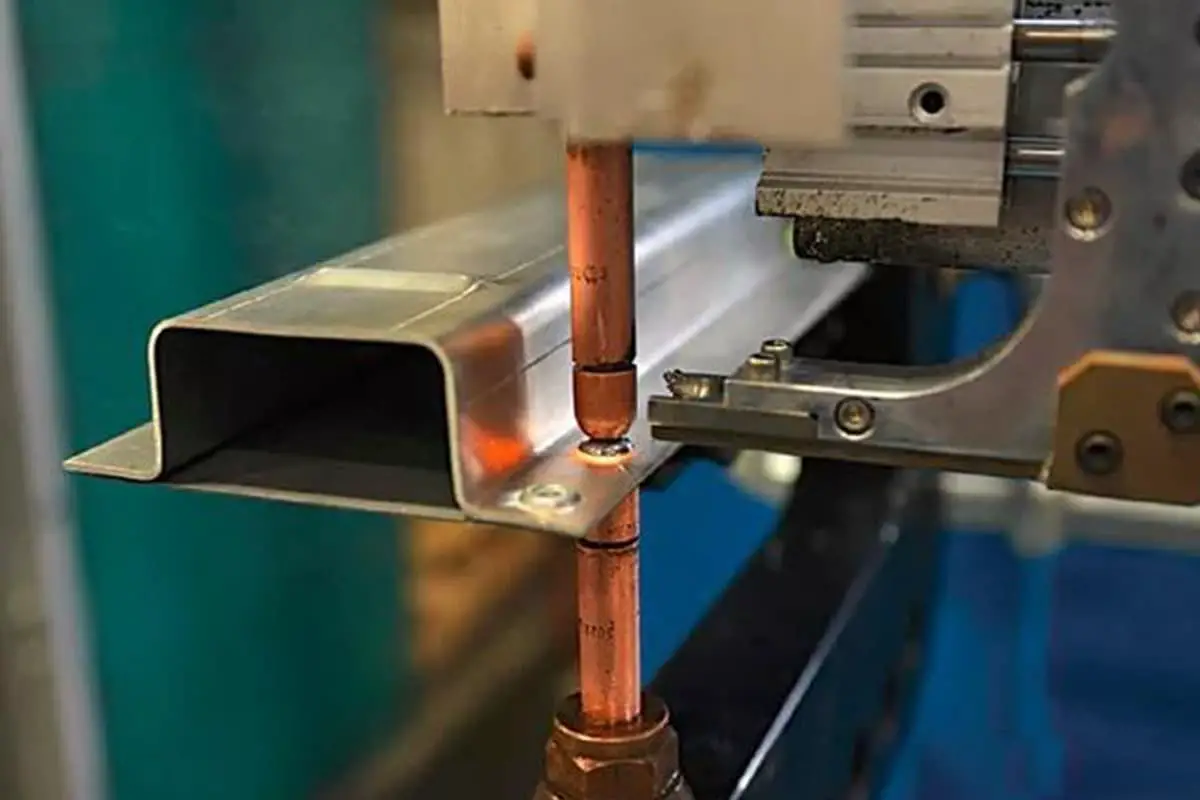

抵抗 スポット溶接:

抵抗溶接 は、被溶接物を電極で挟み、被溶接物の接触面とその周囲に電流を流すことにより、電流を利用して被溶接物を加熱し、溶融または可塑化する方法である。

抵抗溶接の基本原理:

溶接時の発熱量と発熱に影響する因子スポット溶接時の発熱量は、ジュールの法則により次式で決定される:

総熱量Q = I2RT

ここでR = 2R個 + Rコンタクト + 2電極 (図1に示すように)。

接触抵抗Rコンタクト + 2R電極 が全熱量の約10%を占め、内部抵抗2R個 の 溶接継手 が全熱量の約90%を占める。最も高温になるのは常に溶接部の中央部である。 フュージョンゾーン が形成される。

Rコンタクト は溶接に有害で、溶接部のスパッタやバーンスルーの主な原因である。溶接中、接触面上の金属は、溶接点でのスパッ ターやバーンスルーの主な原因となる。 溶接温度 第一に

温度が上昇し続けると、接触抵抗はなくなり、板自体の抵抗熱が作用し続け、接触面の両側に均等に分布した溶接点が形成される。

R電極 は板を過熱し、電極の寿命を縮めたり、電極や板面を焼損したりするため、溶接に有害である。

スポット溶接では、ワークの全面を接触させることは不可能であるため、接触抵抗が生じる。接触点の数や接触面積の大きさは、金属材料の硬さ、表面加工の滑らかさ、ワークの両端に加える圧力によって決まる。

明らかに、被加工物の材質が軟らかいほど表面は滑らかになり、圧力が大きいほど接触抵抗は小さくなる。

低炭素鋼の場合、6000℃を超えると接触抵抗は消失する。圧力が高いほど、接触抵抗が消えるのに必要な温度は低くなる。

材料が決まれば、接触抵抗に影響する主な要因は、電極の圧力、表面状態、加熱温度である。

上図のように、プレート表面に酸化皮膜や汚れがあると接触抵抗が増加する。プレートの温度が上昇すると、接点の圧壊強度が低下するため、接点の数と面積が増加し、接触抵抗が低下する。

電極の圧力が高くなると、板表面の凸点がつぶれ、酸化皮膜が破壊され、接触点の数と面積が増え、接触抵抗が低下する。

の中で 溶接工程熱と機械的な力の作用により、塑性リングと融合領域が形成され、必要な溶接寸法が得られるまで、電気加熱の進行とともに増加する。

一般に、2つの電極と被加工物の接触面の間の金属が最も激しく加熱され、最高温度に達し、金属の融点より300℃を超えることもあります。溶接部の中心付近の金属の温度分布を左図に示す。

スポット溶接では、溶接部の加熱速度が非常に速く、0.06~0.1秒、あるいはそれよりも短い時間で溶接部の中心温度を1800℃以上に加熱することができます。加熱速度は毎秒2000~30000℃に達する。

電極の強力な水冷により、大量の熱が電極によって奪われるため、被加工物と電極の接触面の温度はあまり高くならず、通常は550℃程度にしかならない。

そのため、スポット溶接で最も高温になるのは小円筒の中心部であり、液体金属は、中心部の金属が溶けた時点ではまだ溶けておらず、塑性状態にある塑性金属リングに囲まれている。私たちはこのプラスチック金属リングを「プラスチック・リング」と呼んでいる(図3)。

溶接プロセスでは、まずプラスチック・リングが形成され、次にプラスチック・リングの中心に熱が集中する融合ゾーンが形成される。プラスチック・リングは融合ゾーンを包み込み、半径方向に膨張する。

融着部の膨張率が高圧下でのプラスチックリングの膨張率よりも大きい場合、融着部はプラスチックリングを突き破って噴出し、次のような形状を形成する。 溶接スパッタこれは溶接表面に付着し、溶接バリと呼ばれる(図4)。

溶接スパッタは、初期スパッタと後期スパッタに分けられる。

1.初期のスパッタ:

スポット溶接の加熱過程において、加熱が急速すぎて周囲の塑性がまだ形成されていなかったり、十分にコンパクトになっていなかったりすると、急激な温度上昇によって急速に加熱された接触点が内部金属ガス化を起こす。電極圧力の作用により、リング内の液体金属は絞り出され、板間の隙間に向かってスパッタの形で噴出する。

2.後期のスパッタ:

加熱工程でプラスチックリングが形成された後、加熱は継続され、融合ゾーンとプラスチックリングは外側に膨張し続ける。融着部の半径方向の膨張率がプラスチックリングのそれよりも大きい場合、融着部はプラスチックリングの最も弱い部分を突き破って噴出する。

電極キャップが 板金 溶接工程では、プラスチック・リングの最も狭い部分となる。溶射後、溶接部の表面には鋭い溶接バリが残ることが多い。

3.液体ブリッジの破裂によるスパッタリング。

リキッド・ブリッジとは、溶接ワイヤまたはロッドと、先端に形成された液滴をつなぐ細い部分を指す。

リキッドブリッジの破断によるスパッタリングの特徴:

リキッドブリッジが破裂すると、スパッターはベルの形状によって制御される。 溶接棒 を終了する。また、液滴の重力とイオン化したガスの力により、スパッタは液橋の破断点から広がっていきます。スパッタの全範囲は、溶接棒のベル・エンドの角度によって形成される扇形に上から下へ落下する。

4.温度差によるスパッタリング

ここで、温度差とは、アーク、溶滴、溶接プールの差を指す。

まず、溶接アークの温度は5370~7730℃である。

液滴の温度:

液滴が溶接棒から離れた瞬間、スラグの層に包まれた球体になる。この時、ガス発生剤(ロッドの被覆に含まれる酸化物や炭化物から発生するCOガス)が安定した連続的なガスの流れを作り、溶滴の熱を奪うため、溶滴温度は4000℃前後になる。

(1) 電極端面の品質不良:溶接中、電極キャップ端面は平坦に保たれ、大きさは6~8mm 以内に管理されなければならない(図5)。

(2) 電極の位置ずれ:電極端面の位置ずれ量は1mm以下とする(図6)。

(3) エッジ溶接:溶接点の印象とエッジの間の距離は、プラスチック環境保護のリリースを可能にする1mmでなければなりません。

(4) 板金表面の油汚れ:溶接前に、板金表面の清浄度を確認する。

に基づいている。 溶接原理溶接に影響するパラメーターには、溶接電流、 溶接抵抗、溶接時間が含まれることがわかる。溶接パラメータが大きすぎると、溶接プールの溶融金属が急激に膨張し、飛散が発生する。その結果、電極の固着、電極の爆発、溶接のブレークスルーなどの欠陥が発生する可能性がある。

(1) 過大な溶接電流と溶接時間:

妥当な溶接電流と時間を設定し、対応する周波数に応じて電流の出力状態を確認する。

(2) 過度の溶接抵抗:

溶接前に板金の表面と取り付け状態を確認し、適正な溶接圧力を選択し、対応する周波数に応じた電流の出力状態を確認する。

(3) 溶接仕様が硬すぎる:

溶接電流と溶接時間を合理的に一致させるか、 溶接手順の前に予熱プログラムを追加して、板金 が初期接続を形成し、接触抵抗をなくすことで、 溶接の飛散を減らす。

溶接電流が増加すると、溶融部の大きさまたは溶け込み率も増加する。通常の場合、溶接部の電流には妥当な上限と下限がある。

電流が下限値より低いと、入熱が小さすぎて標準的な溶融ゾーンが形成されず、電流が上限値より高いと、加熱速度が速すぎて溶接スプラッターの原因となる。

溶接強度を確保し、溶接の飛散を減らすために 溶接パラメータ は、スプラッタリングと非スプラッタリングの間の臨界点で選択されるべきである(図7)。

複雑な溶接サイクル図:

予熱プログラムを追加し、ランプアップ電流を使用することで、電流を徐々に増加させ、加熱速度を低下させる(図8)。

予熱によって板金の可塑性が改善され、パネルが合わせやすくなり、パネルの接触抵抗がある程度減少し、溶接時の飛散が減少する。

検証 溶接パラメータ:

現場検証用ワークステーションXX左右フロント縦ビームインナーパネルアッセンブリー

ワークステーションの詳細X30-2512H:合計51点

溶接トングの状態:正常

検証前溶接パラメータ

| ワークステーション名 | 溶接ペンチのモデル。 | プレス前の時間。 | プレス時間。 | 予熱時間 | 予熱電流 | 熱冷却 | 溶接時間 | 溶接電流 | ランプアップタイム | ランプアップ電流。 | 持ち時間。 |

| XX | X30-2512H | 25 | 30 | 0 | 0 | 0 | 25 | 9.5 | 0 | 0 | 20 |

水しぶきの数30-35

バリの数18-25

検証:溶接パラメータ。

| ワークステーション名 | 溶接ペンチのモデル。 | プレス前の時間。 | プレス時間。 | 予熱時間 | 予熱電流 | 熱冷却 | 溶接時間 | 溶接電流 | ランプアップタイム | ランプアップ電流。 | 持ち時間。 |

| XX | X30-2512H | 15 | 30 | 5 | 5 | 2 | 22 | 9.0 | 3 | 1.0 | 15 |

水しぶきの数:6~12

バリの数2-6

検証された効果図:

トラッキング効果:プロセスの最適化と運転制御により溶接パラメータを調整することで、溶接の飛散やバリを大幅に改善。

現在、溶接飛散の制御は主にプロセスの最適化と操作制御に頼っている。溶接の特性と複雑な現場環境のため、溶接飛散物を完全に除去することはまだ不可能である。

したがって、溶接工一人ひとりが責任感を高め、もっと観察し、もっとデバッグし、もっと改善し、溶接環境を最適化し、ボディ溶接の品質を向上させ、すべての自動車ユーザーに高品質な自動車を提供する必要がある。