単純な金属片を、ほんのわずかな正確な手順で複雑な構造体に変身させられることを想像してみてほしい。この記事では、準備から仕上げまで、溶接の基本的なステップをご紹介します。きれいで丈夫な溶接を保証し、よくある落とし穴を避ける方法を学びます。初心者の方も、技術を磨きたい方も、溶接技術をマスターする秘訣をご覧ください。技術を高め、完璧な結果を出す準備をしましょう!

取り付ける前に、各コンポーネントの品質(モデル、値、耐電圧、極性を含む)を検査する必要があります。これらの基準を満たさない部品は、速やかに交換しなければならない。

次に、各部品のリード線を紙やすりやナイフできれいにして金属光沢を露出させ、薄化用フラックスを塗布する。

最後に、部品のリード線を、回路基板上の配置に必要な長さに合わせて曲げる。

リード線を曲げるときは、印が外側を向いていることを確認する。片方の手で部品の根元をピンセットで押さえ、もう片方の手でリードを曲げ、曲げ部分に弧を作る。

取り付けは、取り付け図に従って行ってください。通常、図はプリント回路基板の銅箔面を上に、部品面を下に向けて配置します。

まず大きな部品から取り付け、次に抵抗やコンデンサーなどの小さな部品をハンダ穴に挿入する。

部品は整然と美しく並べ、型番や数値は見やすいように外側に向け、点検やメンテナンスを容易にする。最後に、トランジスタや集積回路をテストした後、はんだ穴に挿入してはんだ付けすることができる。

ハンダ付けのテクニック

部品をプリント基板に取り付けたら、次ははんだ付けだ。

各コンポーネントを個別にはんだ付けしながら取り付けるか、最初にすべてのコンポーネントを取り付けてから一度にはんだ付けすることができます。

いずれにせよ、一般的な条件は同じである。

はんだごてのこて先は清潔に保ち、はんだスラグやその他の酸化物を含まないようにする。

はんだごてで加熱する部分に適切な圧力をかける。コテと銅箔の角度は40~60度程度にする。

プリント回路基板に部品をはんだ付けする際は、はんだ付けする両方の部品にコテを接触させ、熱が均等になるようにしてください。

プリント基板上の細いワイヤーのような熱容量の小さい部品については、このステップを省略することができる。

加熱中は、錫メッキが必要な部品の一部分だけを加熱するのではなく、すべての部分を均等に加熱してください。損傷や隠れた危険を防ぐため、アイロンで圧力を加えないようにしてください。

まず、銅箔と部品供給ポイントに少量のはんだを塗布し、熱伝導性を向上させます。

ピンがある場合は、ピンの切断面に少量のはんだを付け、酸化を防ぐ。

はんだは低温から高温へ流れる性質があるため、はんだごてから離れた位置から、はんだ線の供給量と供給速度を適宜調整しながら、ゆっくりと供給する。

はんだごての先端に直接はんだを供給することは避けてください。はんだごての先端は、銅箔と部品を同時に加熱できる位置に置いてください。

銅箔の大きさや材質にもよるが、銅箔と部品が大きければ、はんだごての先端の接触面積は大きく、逆に小さければ接触面積は小さくなる。

これにより、銅箔と部品が同時に同じ温度に達する。

はんだ線がある程度溶けたら、すぐにはんだ線を左上に45°移動させる。

はんだごては右上隅に向かって引いてください。はんだが銅箔の端まで完全に行き渡るまで、はんだごては動かさないでください。

ステップ5からステップ7までの時間は約1~2秒とする。については 溶接品質はんだごてと銅箔の接触時間は3秒を超えないこと。

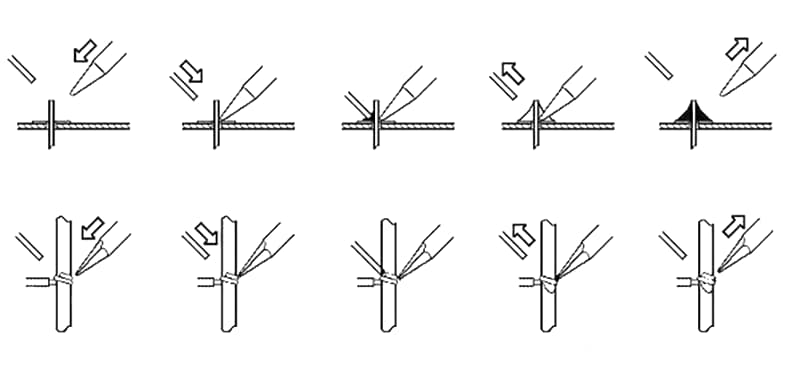

はんだごての取り出しには正確さが要求される。コテを抜くタイミング、角度、方向は、はんだ接合部の形成に極めて重要です。はんだごてを抜く方向は、はんだ接合部の錫の量に影響します。

はんだごてのこて先(はんだが付着したまま)を、はんだごての台に置きます。

溶接に関する注意事項:

1) スズはんだ付けを行う場合は、左から右へ、上から下へと順序を守り、溶接中の検査や修理の見落としを防ぐ。

2) はんだこて先のゴミによる誤溶着、ピンホール、過はんだなどの不具合を防ぐため、溶接中はこまめにこて先を清掃してください。

3) はんだごての先端のはんだを基板に付けないでください。はんだのスラグやビーズが基板に落下するのを防ぐため、製造工程では、はんだを振ったり、叩いたり、はじいたりしないでください。

4) 部品をプレスまたは分解する場合は、まず回路基板の銅箔表面にはんだを加える。ロジンが効かなくなったり、銅箔がカールして回路を傷つけたりしないよう、均一に加熱すること。

5)使用後は、はんだごて台に確実に置く。はんだごての先端に電線やゴミが触れないように注意し、焦げや漏電などの事故を起こさないように注意する。

6) こて先は清潔に保つ:溶接中、コテ先は高温に保たれ、フラックスなどの弱酸性物質と接触するため、表面が酸化・腐食しやすく、黒い不純物が蓄積しやすい。

これらの不純物は絶縁層を形成し、はんだごての先端と被はんだ付け部品の間の熱伝達を妨げる。

そのため、はんだごてのこて先は、常に湿らせた布か濡らした木製の繊維スポンジで拭いてください。通常のこて先の場合、腐食や汚れがひどいときは、ヤスリを使って表面の酸化膜を取り除くことができます。ただし、長寿命のこて先には絶対に使用しないでください。

7) 適切な量のフラックスを使用する:はんだ付けには、適量のフラックスが非常に有効である。ロジンフラックスを多用すると、はんだ付け後に余分なフラックスを取り除く必要があり、加熱時間が長くなって作業効率が低下する。

加熱時間が不足すると、「スラグ巻き込み」不良が発生しやすくなる。スイッチやコネクターをはんだ付けする際、余分なフラックスが接点に流れ込み、接触不良の原因となる。

フラックスの適量は、はんだ接合を形成する部分を濡らすのに十分な量であり、プリント回路基板の穴から流れ込まないようにする。ロジン・コア・ソルダー・ワイヤーを使ったはんだ付けでは、基本的にフラックスを追加する必要はない。

8) フラックスの加熱中に揮発する化学物質による人体への害を軽減し、有害ガスの吸入を減らすため、はんだごてから鼻までの距離は一般的に20cmを下回ってはならず、通常は30cm前後が適している。