なぜ溶接構造物が予期せず破損するのか、不思議に思ったことはないだろうか。この記事では、溶接の応力と変形に潜む力を探ります。これらの応力が強度、安定性、精度にどのような影響を与えるかを学び、その影響を最小限に抑える実践的な方法を発見してください。溶接工が直面する目に見えない課題と、それを克服する方法をご理解ください!

溶接応力とは、溶接工程中および溶接後に溶接 部材内に発生する内部力のことである。これらの応力は主に、溶接に特有の局所的な加熱と冷却のサイクルによって発生し、不均一な熱膨張と熱収縮、および材料の微細構造の変化を引き起こします。

溶接応力とそれに伴う変形の根本的な原因は、溶接中の不均一な温度分布にある。この熱勾配は次のような結果をもたらす:

溶接応力は主に2つのタイプに分類できる:

外部荷重がない場合、溶接応力は溶接部内で自己平衡化する。しかし、こうした内部応力は、いくつかの方法で溶接構造の性能と品質に大きな影響を与える可能性がある:

強度への影響:

残留引張応力の高い部分に深刻な欠陥があると、脆性遷移温度以下で使用された場合、溶接部の静的荷重強度に悪影響を及ぼす可能性がある。繰返し応力下の応力集中点に残留引張応力が存在す ると、溶接部の静的荷重強度が低下する。 疲労強度 溶接部の

溶接部の疲労強度は、疲労強度の大きさに左右されるだけではない。 残留応力残留応力の影響は、応力集中係数、応力サイクル特性係数、繰返し応力の最大値などにも依存するが、応力集中係数が小さくなるにつれて小さくなり、応力サイクル特性係数が小さくなるにつれて強くなる。残留応力の影響は、応力集中係数が小さくなるにつれて小さくなり、応力サイクル特性係数が小さくなるにつれて強くなるが、繰り返し応力が大きくなるにつれて小さくなる。

繰り返し応力が 降伏強度残留応力の影響は徐々に小さくなる。

剛性への影響:

の組み合わせである。 溶接残留応力 および外部荷重による応力は、溶接 部の特定部位に早期降伏や塑性変形をもたらすこ とがある。その結果、溶接 部の剛性が低下する。

圧接の安定性への影響:

溶接棒に圧力が加わると、溶接残留応力が外部荷重による応力と結合し、局部的な降伏や不安定性を引き起こし、棒全体の安定性を低下させる可能性がある。

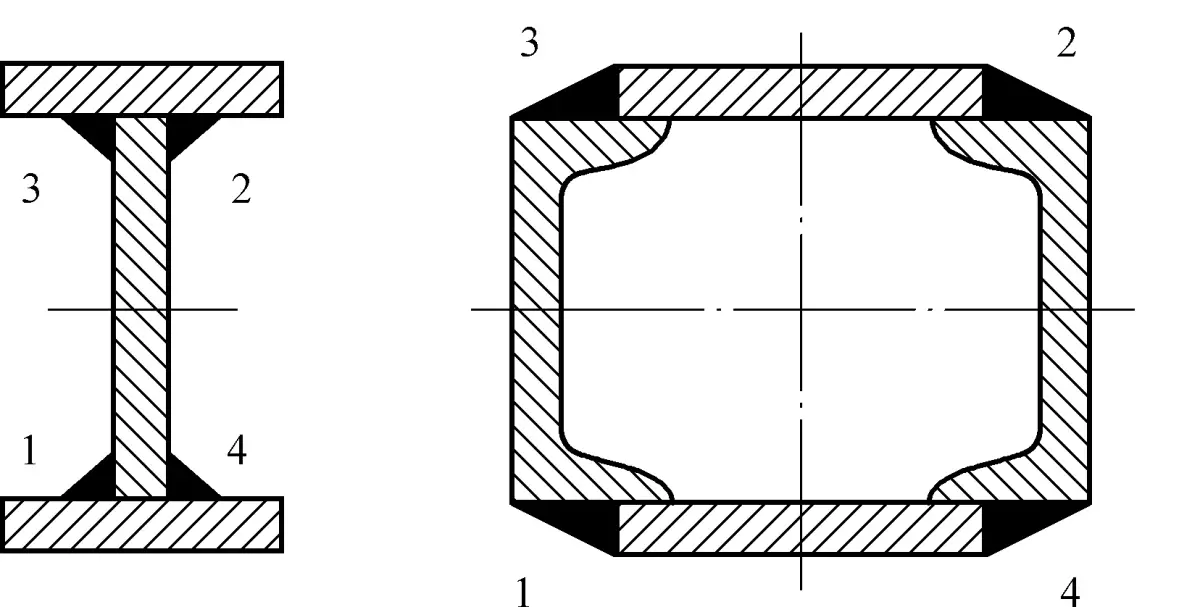

残留応力が安定性に及ぼす影響は、その形状と分布に依存する。 内部応力 部材内の残留応力。I断面などの非閉鎖断面における残留応力の影響は、箱断面などの閉鎖断面における残留応力の影響よりも大きい。

加工精度への影響:

溶接残留応力の存在は、程度の差こそあれ、溶接 部材の加工精度に影響を与える。溶接部の剛性が低いほど、加工量は大きくなり、精度への影響も大きくなる。

寸法安定性への影響:

溶接残留応力と溶接部の寸法はともに時間と共に 変化し、溶接部の寸法安定性に影響を与える。残留応力の安定性は、溶接部の寸法安定性にも 影響する。

耐食性への影響

溶接残留応力と負荷応力の組み合わせは、応力腐食割れを引き起こす可能性がある。

溶接残留応力が構造と部材に及ぼす影響:

溶接残留応力とは、荷重を受ける前の部材にかかる初期応力のことです。部材の使用中、残留応力は他の荷重による加工応力と重なり、二次変形と残留応力の再分布を引き起こす。

これは構造体の剛性と安定性を低下させるだけでなく、温度と環境の複合的な影響下で、疲労強度、脆性破壊、応力腐食割れ、高温クリープ割れに対する抵抗性にも大きく影響する。

溶接応力は、設計とプロセスの両方を総合的に考慮することで、最小化することができる。溶接構造を設計する際には、剛性の低い溶接継手を採用し、溶接部の数量と断面寸法を最小限に抑え、溶接部の過度の集中を避けるべきである。プロセス面では次のような対策が考えられる:

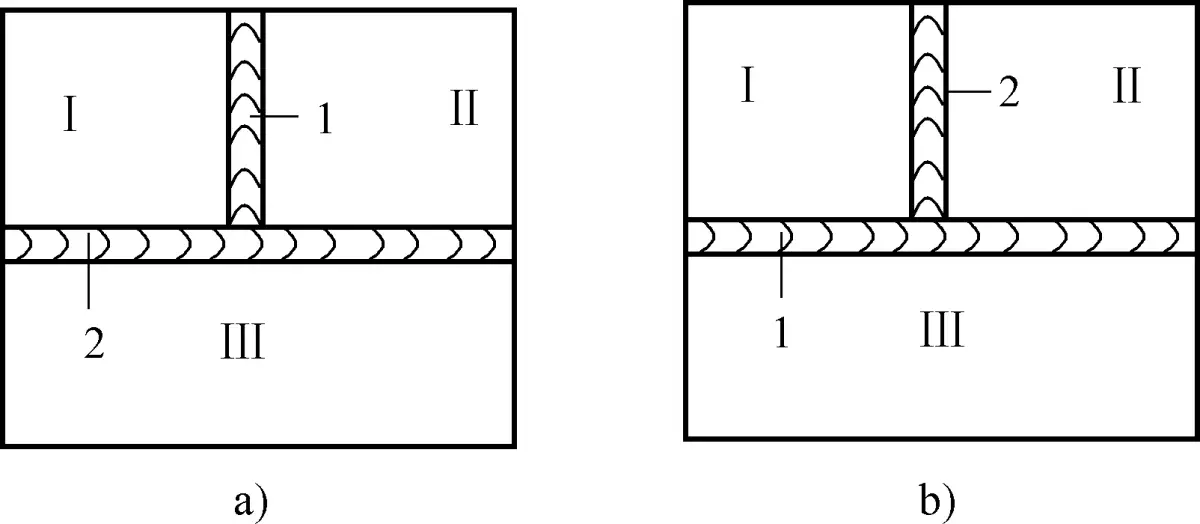

溶接順序の決定は、応力を減らすために、溶接部ができるだけ自由に収縮できるようにする必要があります。図4-10aに示す順序で発生する溶接応力は小さいが、図4-10bでは、まず溶接継ぎ目1が溶接継ぎ目2の拘束力を増大させ、それによって残留応力が増大する。

a) 最小溶接応力、b) 相当溶接応力。

溶接部の冷却過程では、丸頭ハンマーで溶接 部を均等に素早く叩き、溶接金属の局部的な塑性 伸長変形を引き起こし、溶接収縮変形の一部を相殺 して溶接残留応力を低減させる。

溶接の前に、被加工材の適切な部分(応力低減部 と呼ばれる)を加熱して伸長させる(図4-11)。溶接後、冷却すると、応力減少部と溶接部が同じ方向に収縮し、溶接応力と変形が減少します。

溶接前の予熱の目的は、溶接部とその周囲の金属 との温度差を小さくし、溶接部の冷却速度を下げ、 溶接の加熱と冷却の間の不均一な膨張と収縮を 抑え、溶接応力を低減することである。溶接後の徐冷も同様の効果がある。

しかし、この方法は工程を複雑にし、高炭素鋼や中炭素鋼、鋳鉄、合金鋼など、塑性が乏しく割れやすい材料にしか適さない。

溶接構造物の残留溶接応力を除去するために、生 産現場では応力除去焼鈍が一般的に使用されてい る。炭素鋼および低中合金鋼の構造物では、溶接後、部品全体または溶接継手の一部を600~800℃に加熱し、この温度に一定時間保持した後、ゆっくりと冷却することができる。一般に、溶接残留応力の80%以上を除去することができる。

溶接変形を制御するためには、溶接構造物の設計時に溶接継ぎ目のサイズと形状を合理的に選択し、溶接継ぎ目の数をできるだけ少なくし、溶接継ぎ目の配置を左右対称にする必要がある。溶接構造物の製造には、一般的に次のような技 術が適用できる:

理論計算と経験値に基づいて、溶接部品の準備と加工時に収縮代が事前に考慮され、溶接後にワークピースが必要な形状と寸法になるようにします。

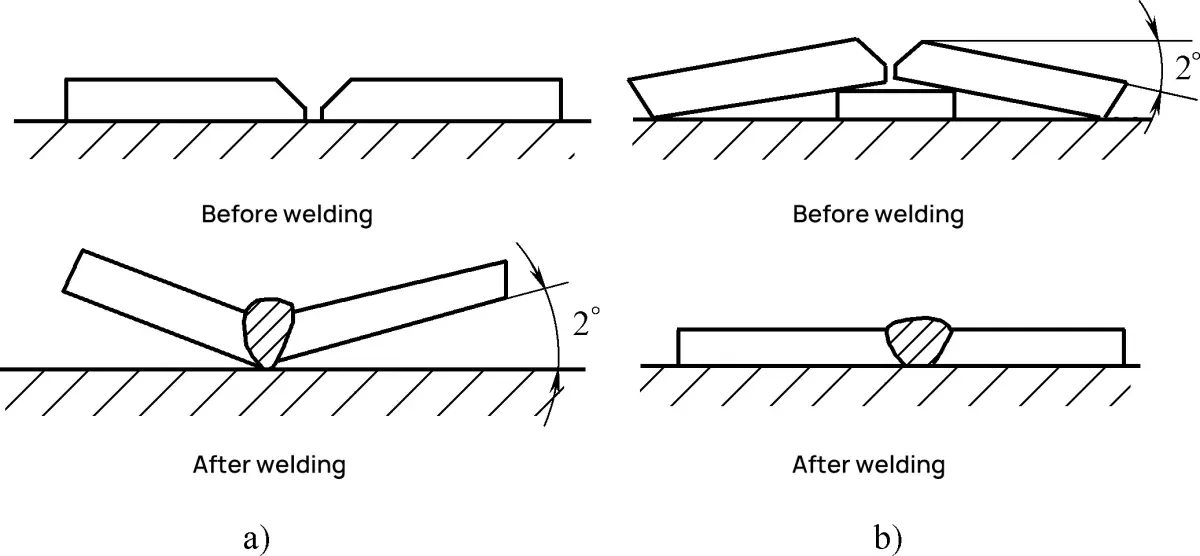

経験や測定に基づき、溶接構造物の変形の大きさと方向を事前に推定します。溶接構造の組み立て中に、溶接後に生じる変形を相殺するために、意図的に反対方向に、しかし同じ大きさの変形を生じさせます(図4-12参照)。

a) 角度変形の生成

b) 角度変形の中和

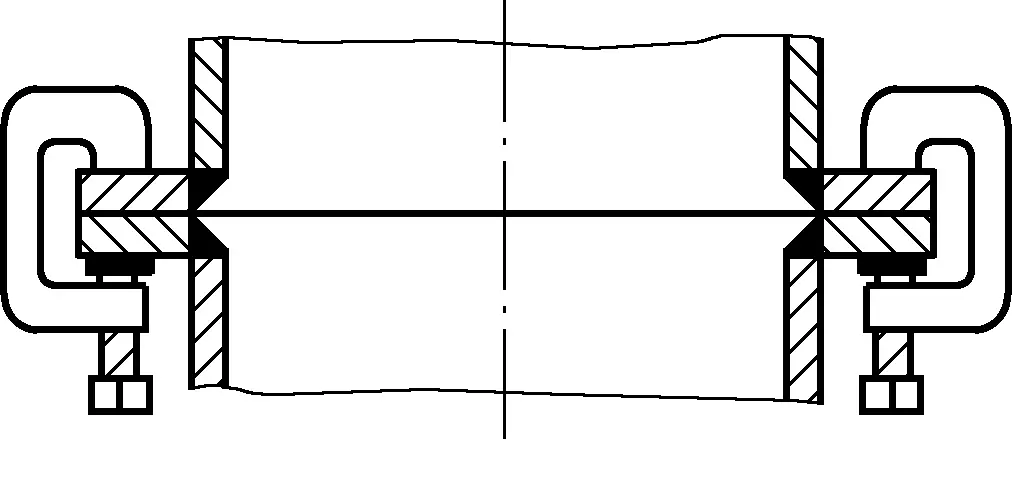

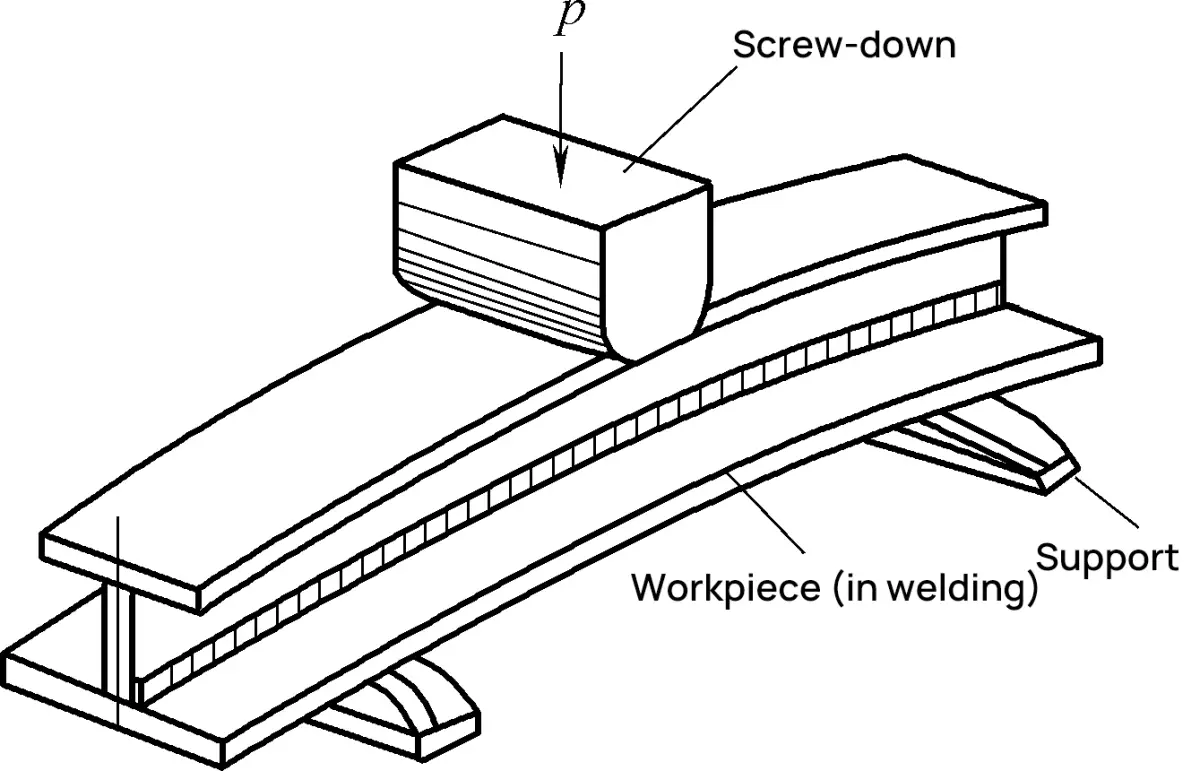

溶接部品は溶接中に固定され、溶接部品が室温まで冷却された後に剛性固定が解除される。これにより、角変形や波状変形を効果的に防止できるが、溶接応力が増大する。

この方法は、良好な塑性を持つ低炭素鋼構造のみに適しており、溶接後の破断を避けるため、硬化傾向の強い鋳鉄や鋼材には使用すべきではない。図4-13は、フランジ面の角変形を防止するために剛体固定法を用いたものである。

合理的な溶接順序の選択は、溶接変形を制御 するために不可欠である。対称断面の梁の溶接では、図4-14に示す溶接順序が溶接変形を効果的に抑えることができます。

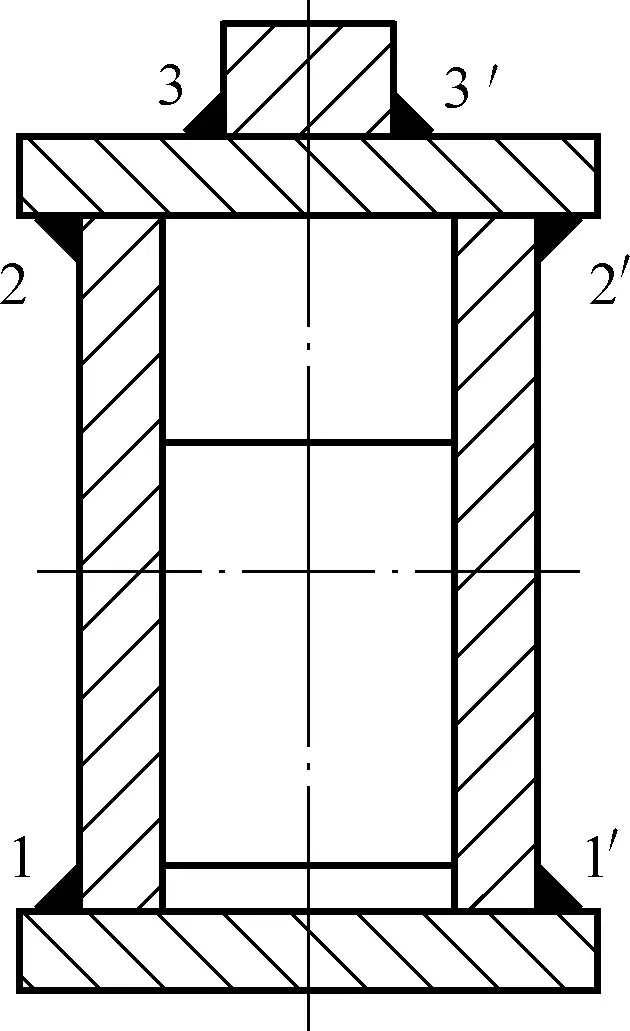

図4-15に示す橋型クレーンのメイン・ビームのように、 溶接部の分布が不均等なワークの場合、賢明な 溶接順序は、2人の作業員が同時に対称的に、まず 1-1′の継ぎ目を溶接し、次に2-2′の継ぎ目を溶接 し、最後に3-3′の継ぎ目を溶接することである。こうすることで、1-1′溶接によって生じる上向きの変形を、2-2および3-3溶接によって生じる下向きのたわみで実質的に相殺することができます。

溶接工程では、上記のような対策を施しても、許容値を超える変形が発生することがある。溶接変形を矯正するために一般的に採用されている方法には、以下のようなものがある:

機械的矯正は、外力を使って溶接変形と反対方向の塑性変形を部品に誘発し、互いの変形を打ち消すものです(図4-16)。この方法は通常、剛性が比較的低く、塑性変形が良好な低炭素鋼や通常の低合金鋼にのみ適しています。

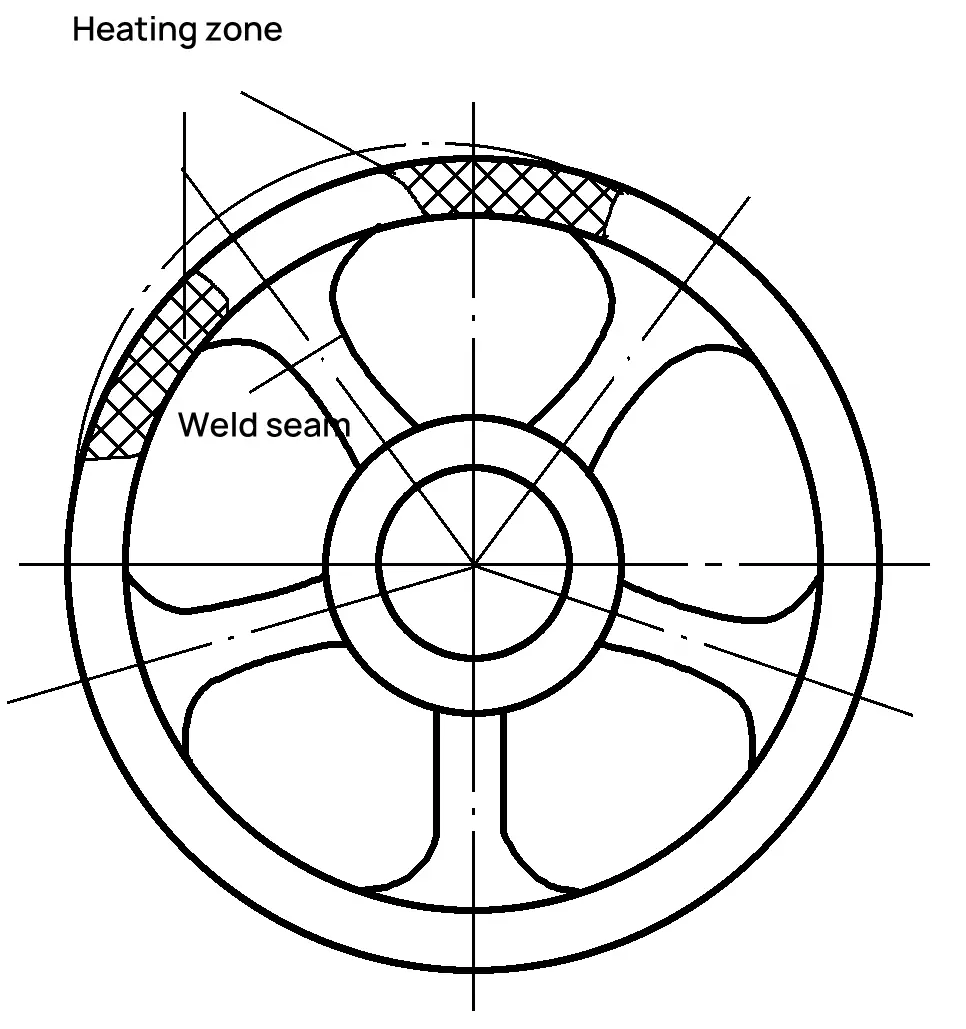

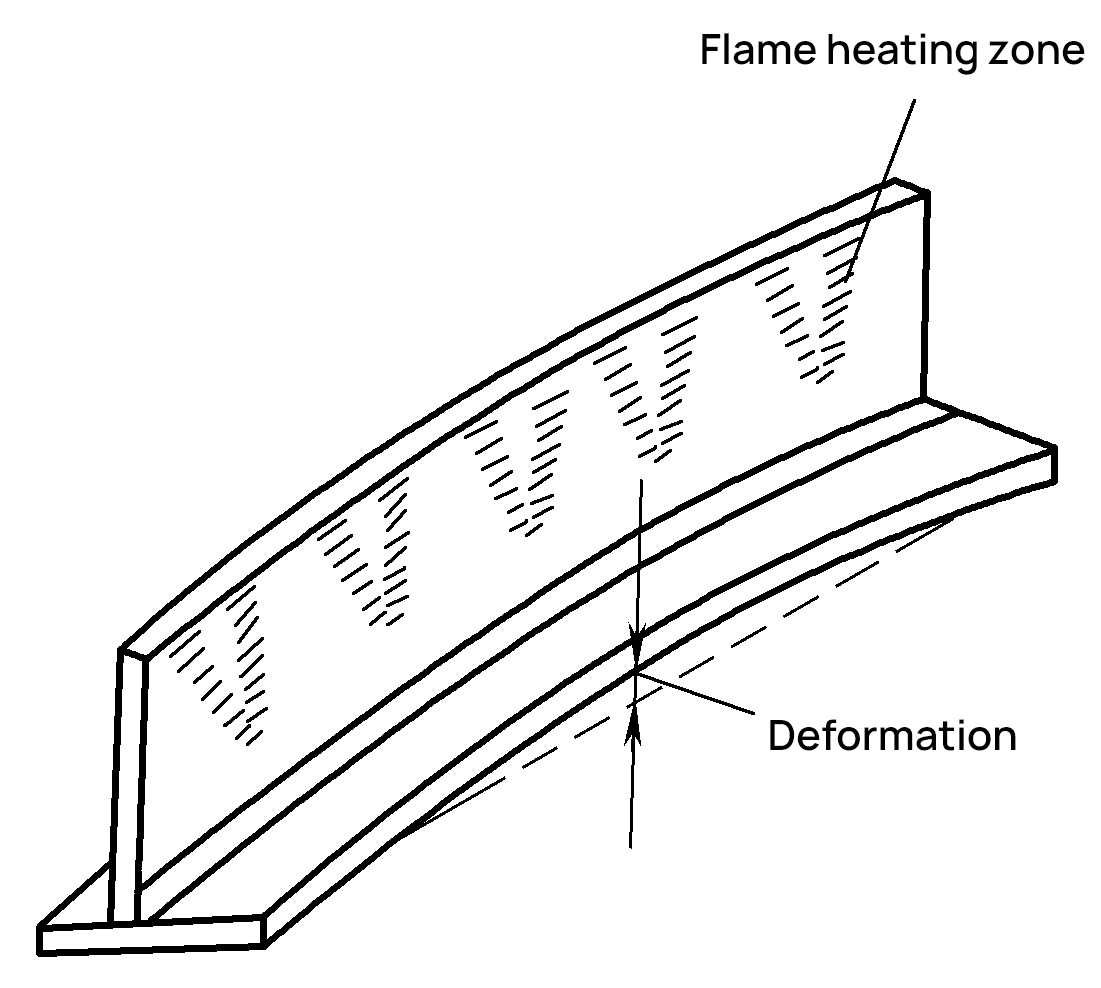

火炎矯正は、金属の局部加熱後の冷却収縮を利用 して、既存の溶接変形を矯正する。図4-17は、溶接後のT形鋼の上方変形を示しており、ウェブ位置を火炎で加熱することによって修正することができる。加熱ゾーンは三角形で、加熱温度は600~800℃である。

冷却後、ウェブは収縮し、逆変形が生じ、溶接部品は矯正される。この方法は主に、可塑性が高く硬化傾向のない材料に適している。

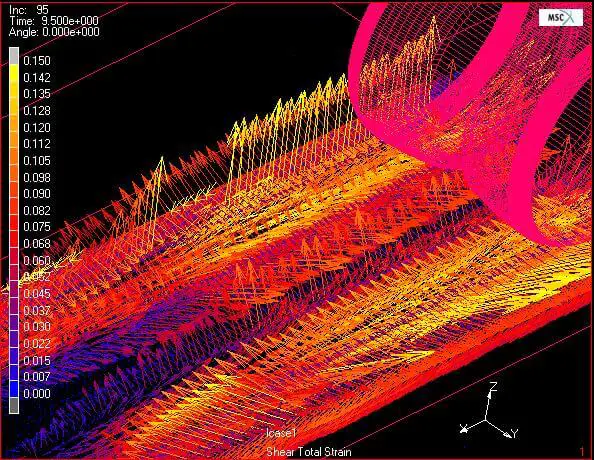

振動応力除去 (VSR) は、溶接構造物やエンジニアリング材料の残留応力を低減する高度な技術である。このプロセスでは、被加工材に制御された低周波振動(通常20~100 Hz)を加えます。残留応力と誘発される振動応力の複合効果が局部的に材料の降伏強度を超えると、局部的な塑性変形が発生し、応力の再分布と全体的な低減につながります。

VSRの効果はいくつかの要因に左右される:

VSRは、熱応力除去法に比べていくつかの利点がある:

しかし、VSRがすべての素材や形状に適しているとは限らず、その効果は特定の用途によって異なる可能性があることに注意する必要がある。

熱応力除去は、溶接後熱処理(PWHT)とも呼ばれ、 溶接部品の残留応力を低減するための確立された 方法である。このプロセスでは、加熱、浸漬、冷却のサイクルを注意深く制御する:

効果的な熱応力緩和のための主な検討事項:

熱応力緩和は非常に効果的であるが、不適切な実行は有害な影響をもたらす可能性がある:

最適な結果を得るためには、以下のことが重要である:

これらのパラメータを注意深く制御し、確立されたベストプラクティスに従うことで、熱応力除去は残留応力を効果的に低減し、溶接構造物の寸法安定性と耐疲労性を改善することができる。