溶接記号は外国語のように思えるかもしれませんが、機械工学の世界で効果的なコミュニケーションを図るには、記号をマスターすることが極めて重要です。このブログでは、ベテランの機械エンジニアがこれらの複雑な記号を解明し、プロジェクトで自信を持って記号を解釈し、適用するための知識を提供します。溶接記号の秘密を解き明かし、あなたのエンジニアリング・スキルを新たな高みへと引き上げる準備をしてください!

1.範囲

この規格は、溶接記号の表示方法について概説したものである。金属溶融溶接と抵抗溶接の両方に適用できる。

2.参考文献

3.基本要件

3.1 ウェルドタイプの明確な表示

溶接記号は、作られる溶接の種類を明確に 示すべきであり、過剰な注記を含んではならない。溶接の表現には、溶接図形を使用する方法と、 溶接記号を注釈する方法がある。一般的には溶接記号の注釈法が望ましいが、不明確な場合や図解法の方が簡単な場合は、代わりにそれを使用することもできる。

3.2 溶接記号の構成要素

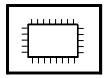

溶接記号は基本記号とリーダーで構成され、必要に応じて補助記号、補助記号、溶接サイズ記号などを追加することができる。図記号の縮尺、サイズ、表現方法はGB/T 12212に従うべきである。GB/T 12212でよく使用される図記号方法については、付録C(規範付録)を参照のこと。

3.3 溶接サイズと工程の表示

専門規格が溶接寸法と溶接工程を規定している場 合は、溶接記号にそれを表示する。図面に記された溶接方法は、付録B(規範的付録) に従うべきである。スペーディング、研削、切断などの溶接後の加工は、技術要件に示すべきである。

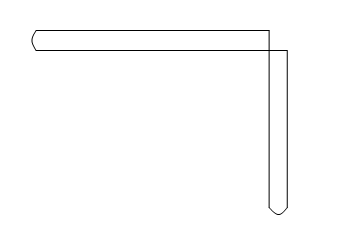

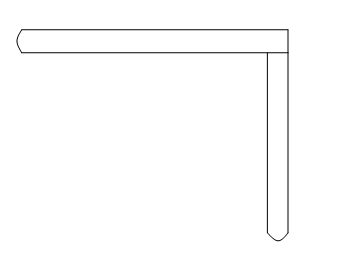

1.バットジョイント

2.オーバーラップ

3.直角接続

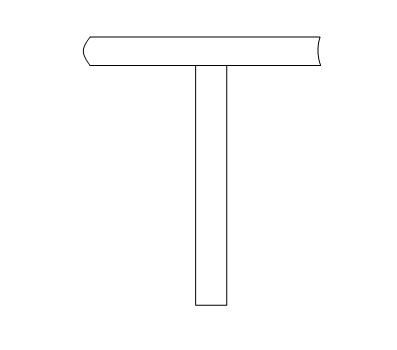

4.T字型ジョイント

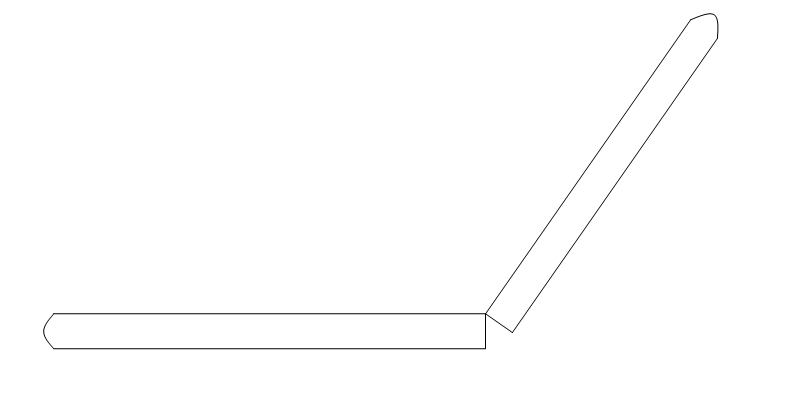

5.ベベル・ジョイント:

| そうだ。 | 模式図 | ベベル・フォーム | 溶接記号 |

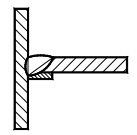

| 1 | I字溝 |  | |

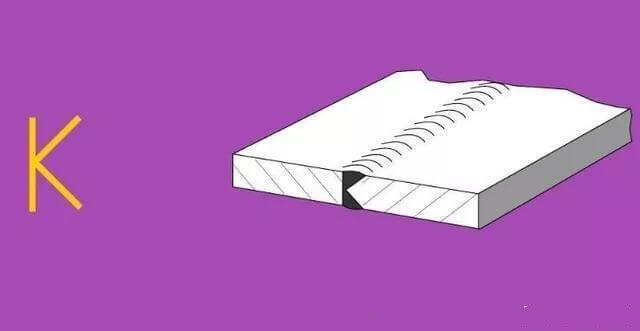

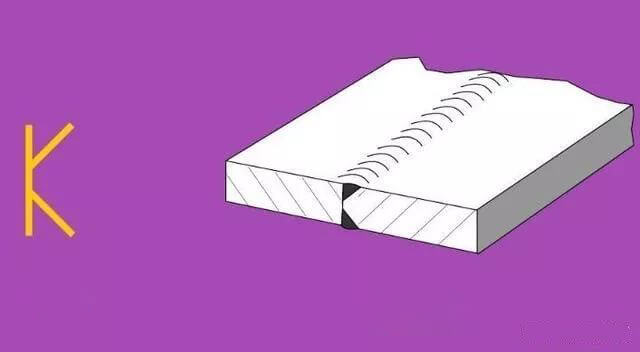

| 2 |  | K字溝 |  |

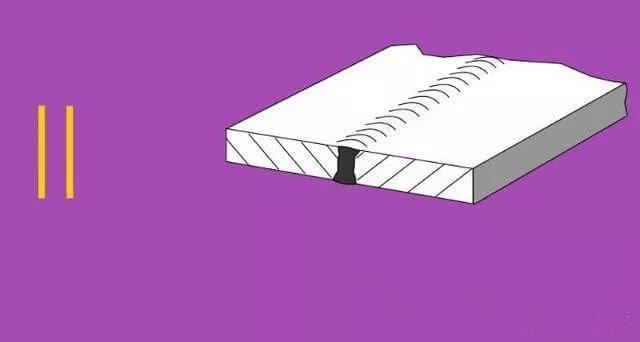

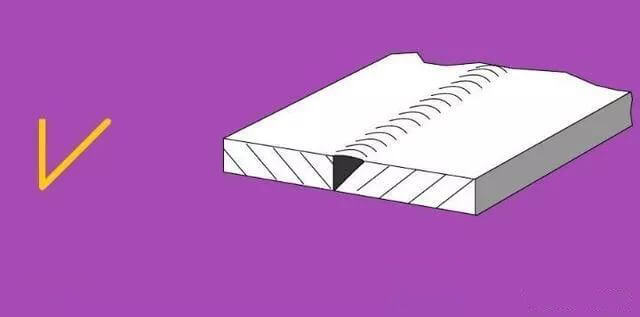

| 3 |  | V字溝 |  |

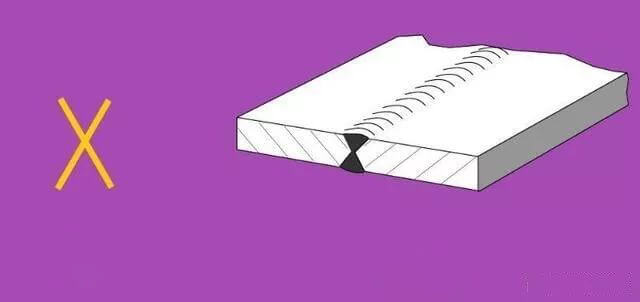

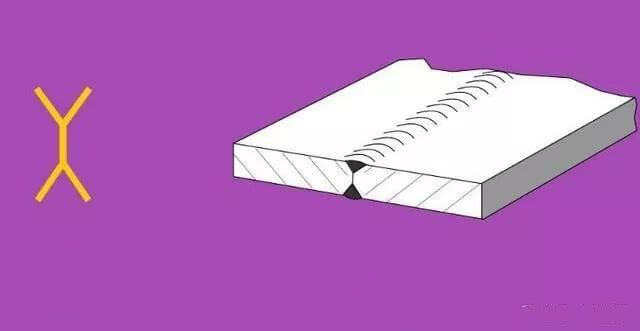

| 4 | X字溝 |  | |

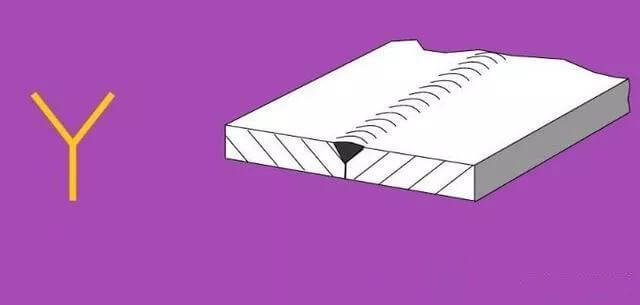

| 5 | Y字型ギャップ |  | |

| 6 | X字型(ピュアエッジ付き) | ||

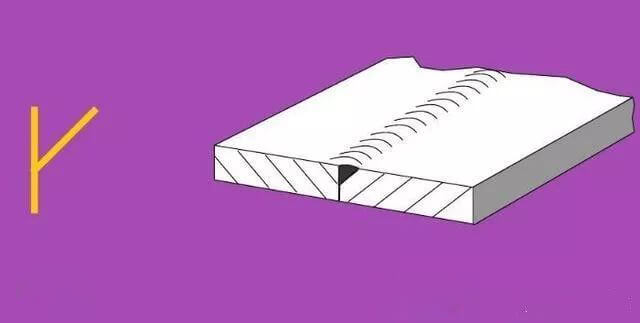

| 7 | 斜めのV字型ギャップ | ||

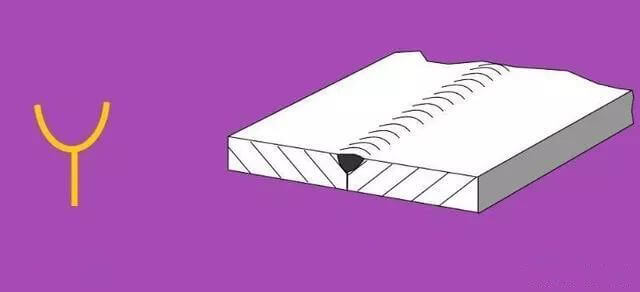

| 8 | 斜めのY字型ギャップ | ||

| 9 |  | オーバーラップ(三面溶接) |  |

| 10 | U字型ギャップ | ||

| 11 | 片側U字型ブレーク | ||

| 12 | スポット溶接 |  | |

| 13 | 不規則なブレーク |  | |

| 14 | 不規則なブレーク |  | |

| 15 |  | 不規則なブレーク |  |

溶接記号は、溶接の必要条件に関する詳細な情報を伝えるために、技術図面に使用される標準化された表記法である。これらの記号は、溶接方法、溶接形状、溶接サイズ、および加工工程に必要なその他の技術的詳細を示す。

溶接記号はいくつかの要素で構成され、それぞれが溶接の詳細な指示を伝える上で特定の目的を果たす:

基準線は溶接記号の構造の基本的な部分であり、以下から構成される:

これらの記号は、隅肉溶接のサイズや開先の深さなど、溶接部の寸法を指定する。

米国溶接協会(AWS)やISOが提供する溶接記号の規格は、基準線上の溶接記号、寸法記号、および寸法値の配置に関する正確な規則を規定している。これらの規格に従うことで、溶接図が明瞭になり、一貫性が保たれる。

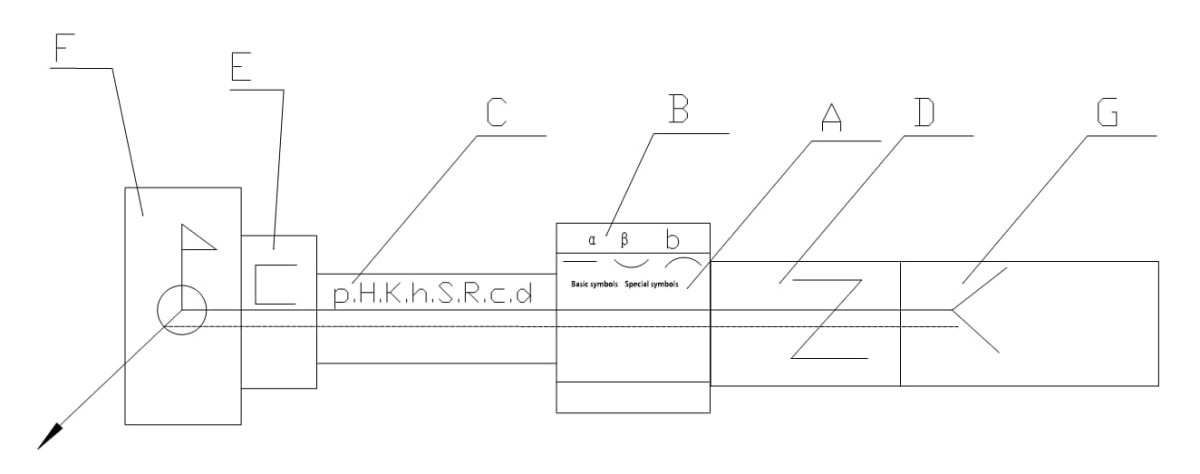

記号と数値は、基準線に対して7つの異なるゾーン(A~G)に配置される。これらのゾーンは、矢印線の方向に関係なく位置が固定される。ゾーンは以下のように定義されている:

以下の表を参照のこと(注:この表はクエリーには含まれていません)。

| コードネーム | 溶接方法 |

| 135 | MAG溶接 (CO2) |

| 21 | スポット溶接 |

| 141 | TIG溶接 |

| 131 | ミグ溶接 |

| 23 | プロジェクション溶接 |

| 3 | ガス溶接 |

| 2 | 抵抗溶接 |

| 111 | マニュアル アーク溶接 (コート電極) |

| 114 | フラックス入りワイヤアーク溶接 |

| 12 | サブマージアーク溶接 |

| 25 | 抵抗スポット溶接 |

| 952 | はんだごて ソフトブレージング |

| 751 | レーザー溶接 |

| 155 | プラズマアーク ミグ溶接 |

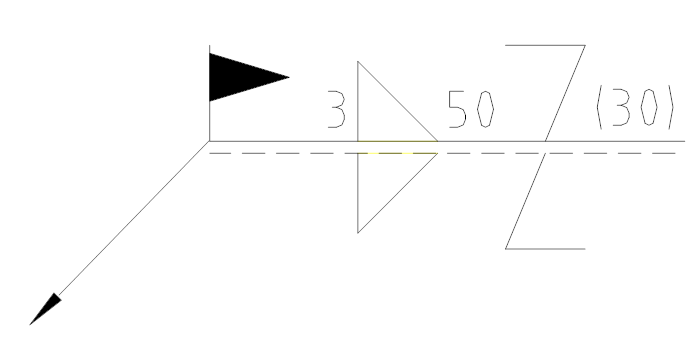

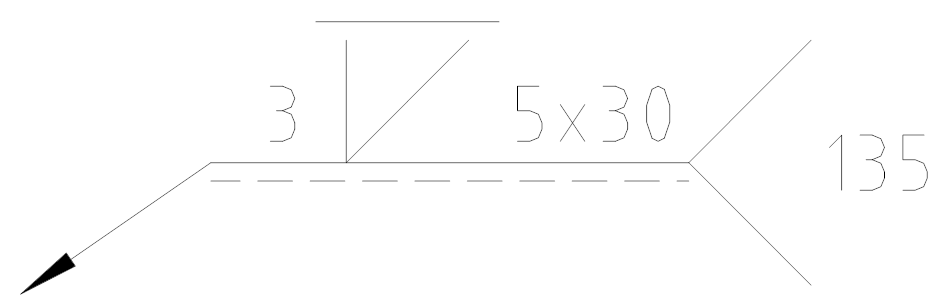

例1

表示:溶接高さは3、千鳥溶接、溶接継ぎ目の長さは50、間隔は30、現場溶接が必要。

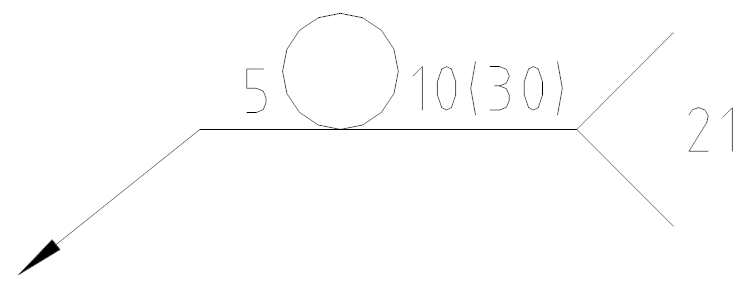

例2:

ステートメント:スポット溶接の直径は5、スポット溶接の数は10、間隔は30。

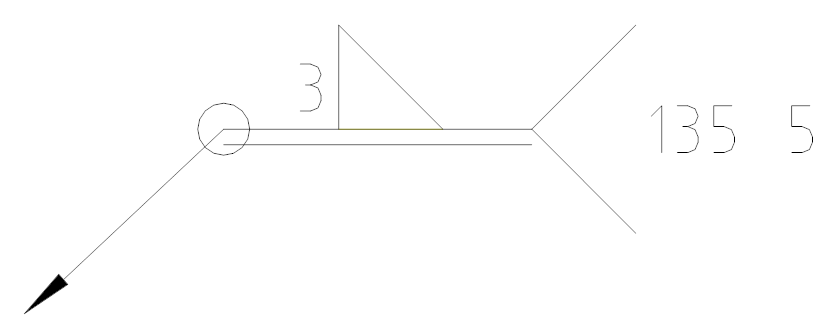

例3:

表示:溶接の高さは3であり、周囲は完全に溶接されている。接合はCO2 ガス・シールド溶接で、合計5カ所。

例4:

表示:溶接高さは3、開先V溝、溶接面は平坦に研磨され、溶接 長さは30、合計5セグメントで、溶接はCO2 ガスシールド溶接。

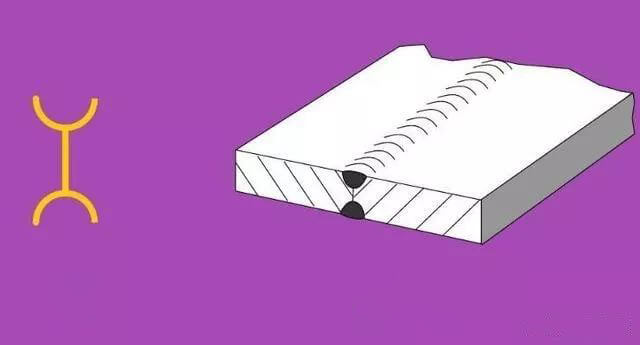

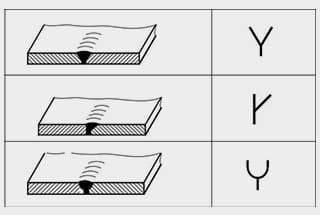

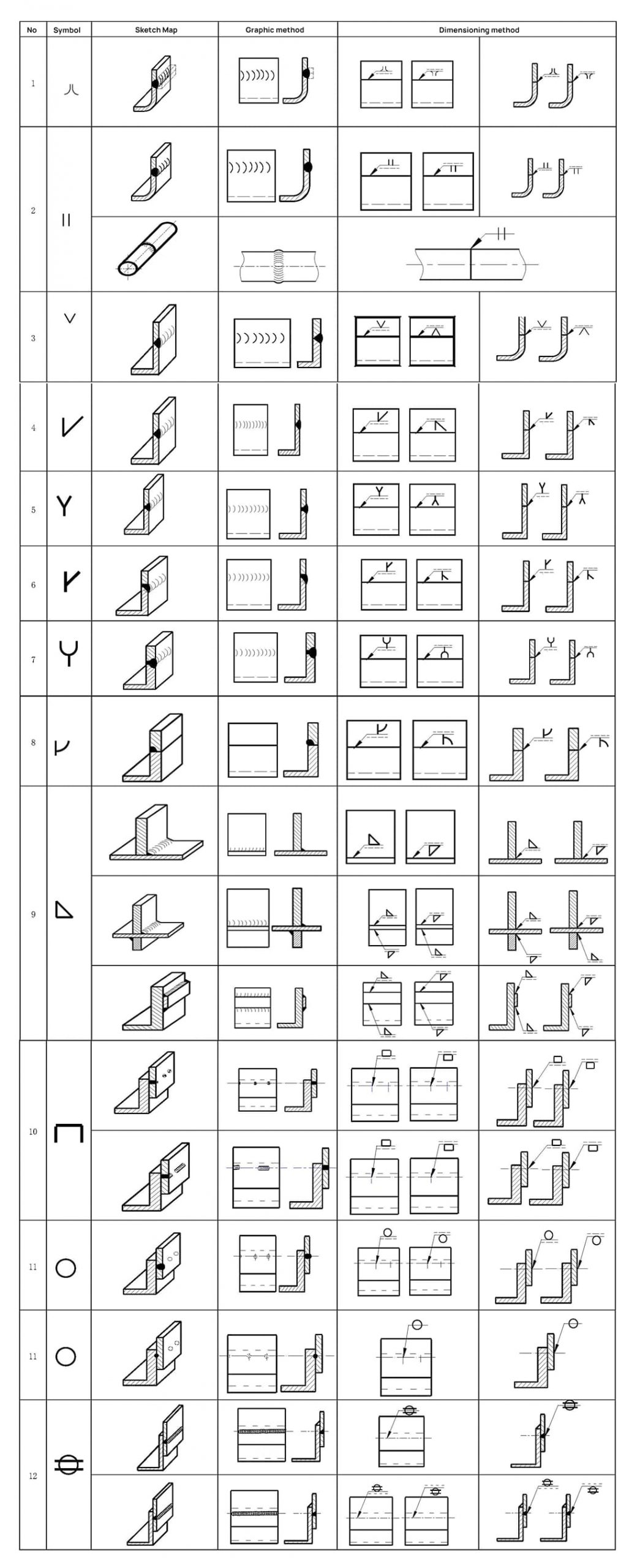

基本記号は、表1に示すように溶接部の断面形状を表す。

表1 基本溶接記号

| シリアル番号 | シンボル名 | スケッチマップ | 溶接記号 |

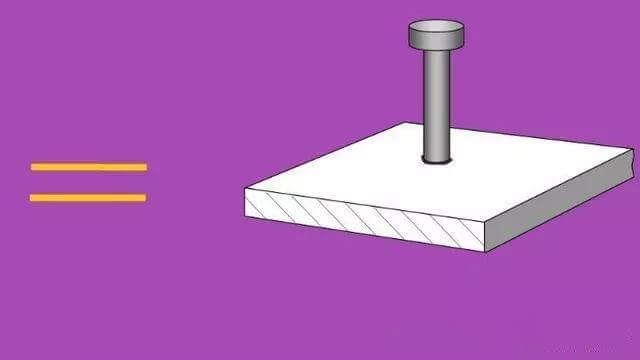

| 1 | 圧延エッジ溶接(完全に溶融した圧延エッジ) 注:表7に示すように、不完全に溶融した圧延端溶接部はI字型の溶接記号で示され、有効溶接厚さSが追加される。 |  | |

| 2 | I字型溶接 |  | |

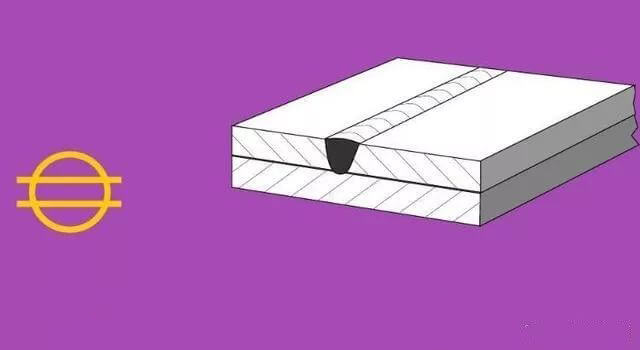

| 3 | V字溶接 |  | |

| 4 | 片側V字溶接 |  | |

| 5 | 鈍いエッジのV字型溶接 |  | |

| 6 | 鈍いエッジのシングルV字溶接 |  | |

| 7 | 鈍いエッジのU字型溶接 |  | |

| 8 | 鈍いエッジのJ型溶接 |  | |

| 9 | シーリング溶接 |  | |

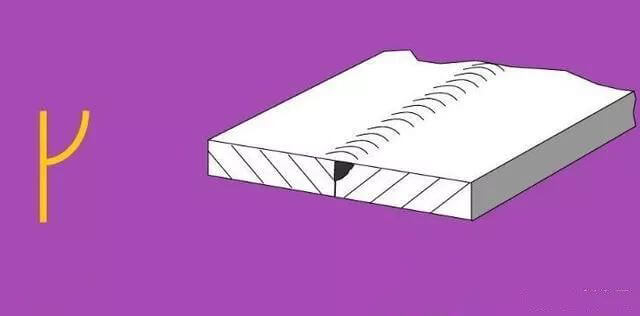

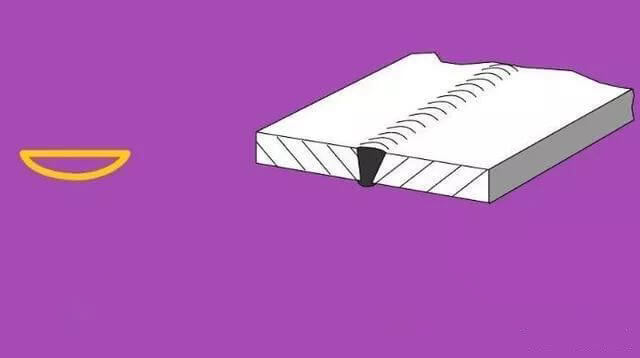

| 10 | 隅肉溶接 |  | |

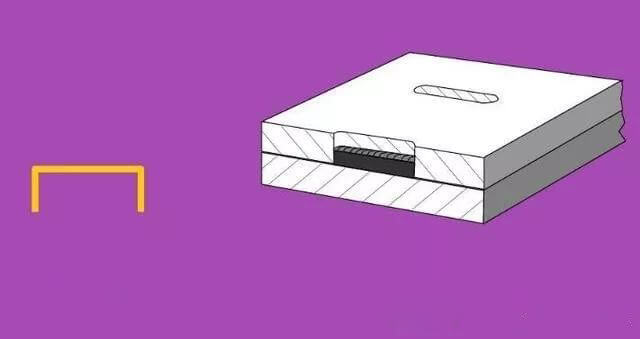

| 11 | プラグ溶接またはスロット溶接 |  | |

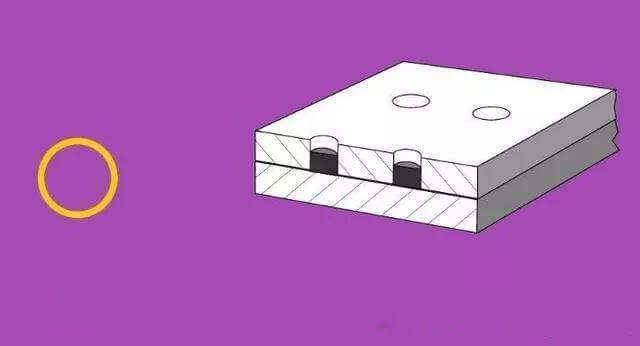

| 12 | スポット溶接 |  |  |

| 13 | シーム溶接 |  |  |

1.補助溶接記号は溶接面の形状特性を表し、表2に示す。

表2 補助溶接記号

| シリアル番号 | シンボル名 | スケッチマップ | シンボル | 説明する |

| 1 | 平面記号 | 溶接面は平らである。 | ||

| 2 | コンケーブ・シンボル |  | 溶接面の窪み | |

| 3 | 凸記号 |  | 溶接面の盛り上がり |

注:溶接部の表面形状を指定する必要がない場合は、補助記号を省略することができる。

2.補助記号の適用例については表3を参照のこと。

表3 補助記号の使用例

| シリアル番号 | シンボル名 | スケッチマップ | シンボル |

| 1 | 平面Vバット溶接 |  | |

| 2 | 凸Xバット溶接 |  | |

| 3 | 凹面 隅肉溶接 |  | |

| 4 | フラットバックのV字溶接 |  |

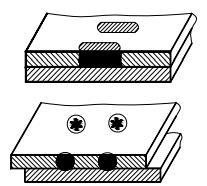

補助記号は、溶接部の特性に関する付加的な情報 を追加するために使用される。補助記号の例は、表4を参照。

の記号については GB/T 5185 を参照のこと。 溶接方法.

表4 補足記号

| シリアル番号 | シンボル名 | スケッチマップ | シンボル | 説明する |

| 1 | バッキングプレート付きシンボル |  | 溶接部の下部に裏板があることを示す。 | |

| 2 | 三方溶接 |  | 3面に溶接があることを示す | |

| 3 | 周辺溶接 |  | ワーク周辺の溶接を示す | |

| 4 | サイトシンボル |  | 現場での溶接を示す | |

| 5 | テールシンボル | マーク 溶接工程 方法 |

表5 補足記号の適用例

| シリアル番号 | スケッチマップ | 寸法例 | 説明する |

| 1 |  |  | V字型溶接部の背面下部に裏板があることを示す。 |

| 2 |  |  | ワークの3面に溶接があり、溶接方法は手動アーク溶接である。 |

| 3 |  |  | つまり、現場でワークの周囲を溶接することである。 |

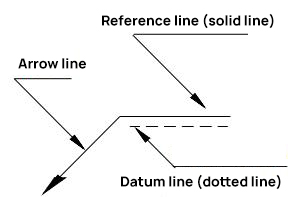

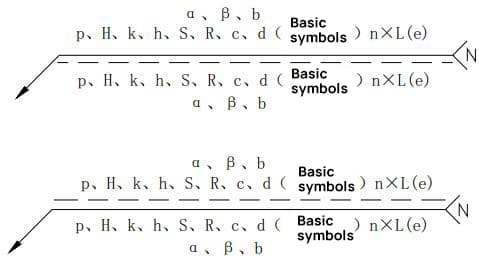

完全な溶接表現方法は、基本記号、補助記号、 補助記号、引出線、寸法記号、およびデータから構 成される。図1に示すように、引出線は矢印の引出線(矢線とも呼ばれる)とデータム線(実線または点線のいずれか)で構成される。

図1 リーダーライン

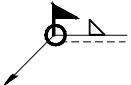

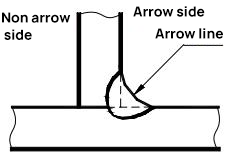

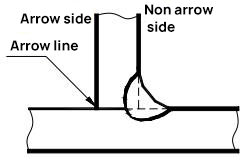

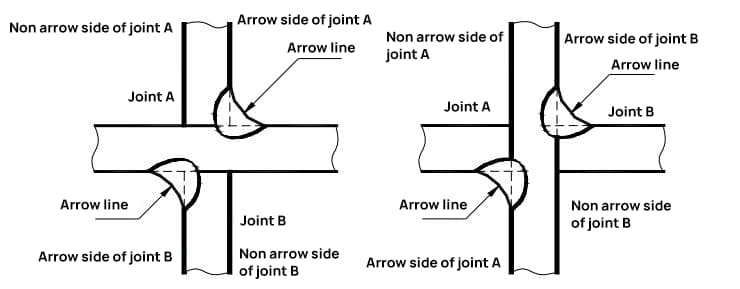

矢印の線と関節の関係を表すのに、2つの用語が使われる:

a.コネクタの矢印側;

b.コネクタの非矢印側。

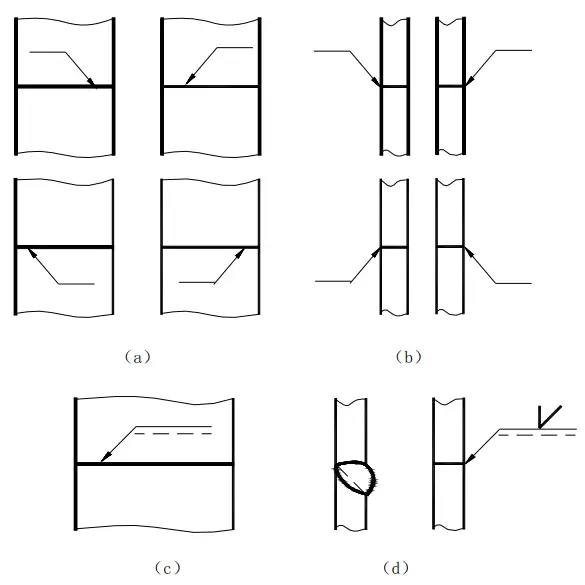

これら2つの用語の説明については、図2と3を参照されたい。

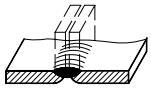

(a) 矢印側の溶接継ぎ目

(b) 溶接の継ぎ目が矢印のない側にある。

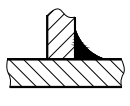

図2 単式隅肉溶接のT型継手

図3 二重隅肉溶接のクロス・ジョイント

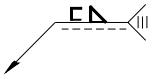

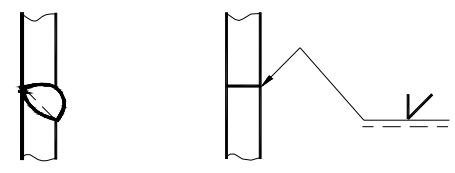

一般に、図4(a)および(b)に示すように、溶接部に対する 矢印線の位置は特に要求されない。しかし、片側V字形、片側V字形で鈍いエッジを持つもの、およびJ字形の溶接部にマーキングする場合は、図4(c)および(d)に示すように、矢印は溝のあるワークの方を向かなければならない。必要に応じて、図5に示すように、矢印の線を一度曲げてもよい。

基準線の点線は、基準線の実線の上でも下でも引くことができる。基準線は図面の下端と平行でなければならない。

a.溶接部が継手の矢印側にある場合は、図6(a)に示すように、基準線の実線側に基本記号を表示する;

b.溶接部が接合部の矢印のない側にある場合は、図6(b)に示すように、基準線の点線側に基本記号を表示する;

c.対称溶接部や両面溶接部をマークする場合、図6 (c)および(d)に示すように、点線は不要な場合がある。

図6 基準線に対する基本記号の位置

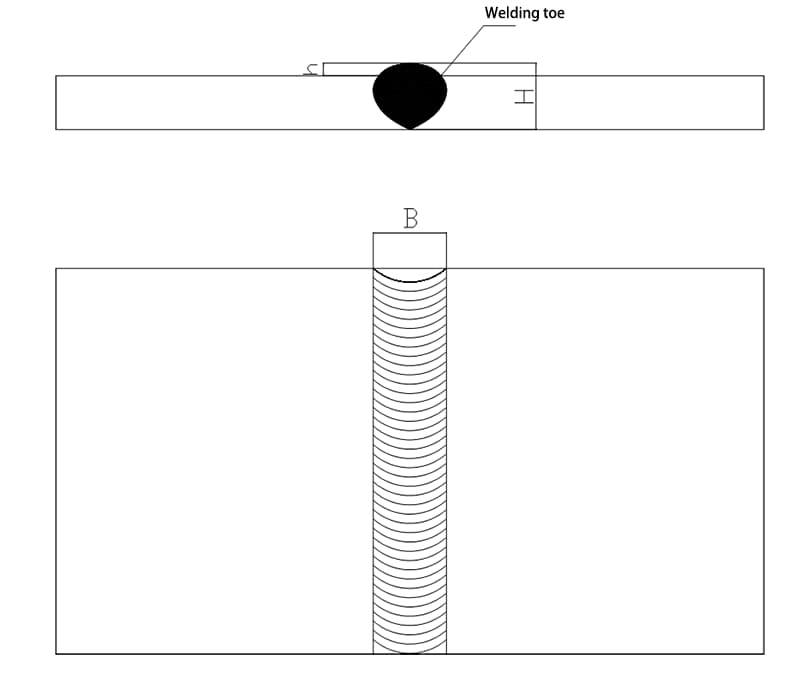

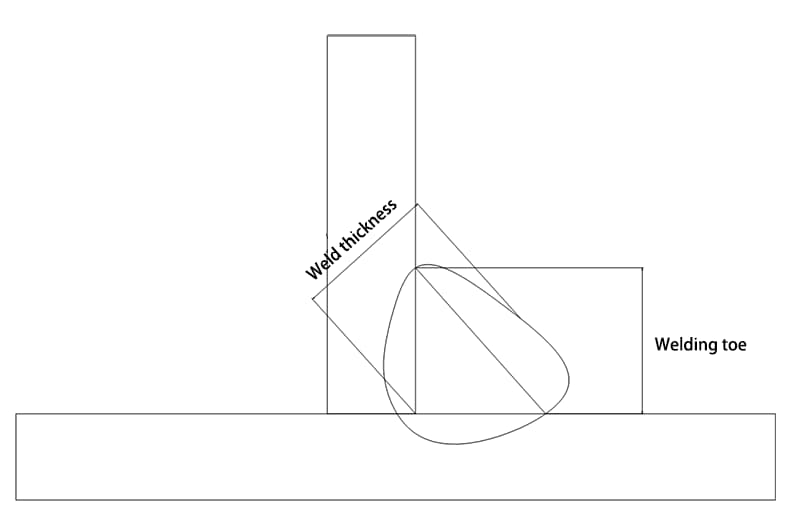

1.溶接つま先:

溶接部の表面と母材金属の接合部。

2.溶接幅 (B):

溶接面の2つの溶接つま先間の距離。

3.溶接の厚さ:

溶接部の断面において、溶接部の前面から背面までの距離。

4.脚のサイズ:

隅肉溶接の断面に描かれる最大の二等辺三角形の直角辺の長さ。

5.溶接脚:

隅肉溶接の断面において、ある直角面の溶接トウから別の直角面までの最短距離。

6.浸透深度:

溶接継手の断面において、母材または前の溶接継目の溶融深さ。

7.溶接フォームファクター:

溶融溶接中の単一シーム断面における、計算された溶接深さHに対する溶接幅Bの比率。

8.補強:

母材表面の線を超える溶接金属の最大高さ。

9.溶接ルート:

溶接部の裏側と母材との接合部。

10.クレーター

アーク溶接中、不適切なアーク遮断またはアーク消火のために溶接経路の終端に形成される窪み。

11.溶接プール

溶融溶接の際 溶接熱 ある幾何学的形状を形成し、液状になるワークピース上の金属の部分。

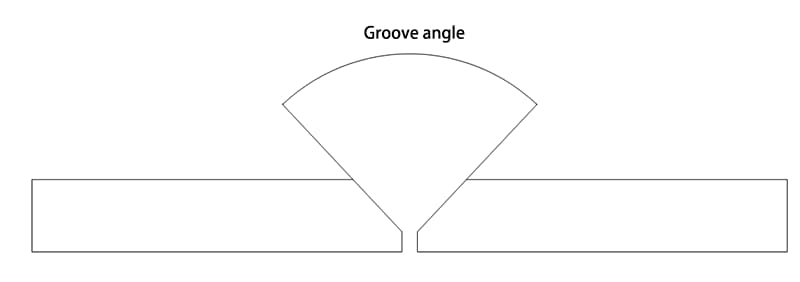

12. カーフ アングルだ:

2つのカーフの間の角度;

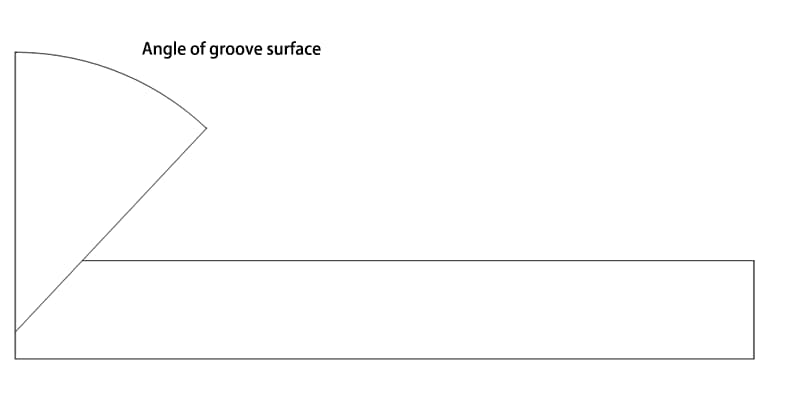

13.溝面の角度:

加工される溝の端面と溝の表面との間の角度:

2.1 必要に応じて、データム記号を寸法記号とデータと共に提供することができる。寸法記号については表6を参照のこと。

表6 溶接サイズ記号

| シンボル | シンボル名 | 図の例 | シンボル | シンボル名 | 図の例 |

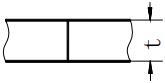

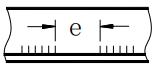

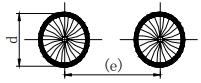

| δ | ワークの厚さ |  | e | 溶接間隔 |  |

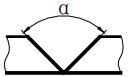

| α | 溝の角度 |  | K | フィレサイズ |  |

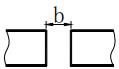

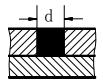

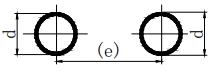

| b | ルート・ギャップ |  | d | ナゲット直径 |  |

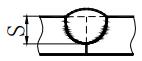

| P | ブラント・エッジ | S | 溶接部の有効厚さ |  | |

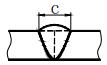

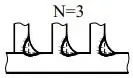

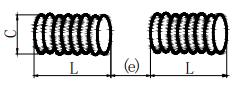

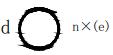

| c | 溶接幅 |  | N | 同一溶接記号の数 |  |

| R | ルート半径 |  | H | 溝の深さ |  |

| L | 溶接長 |  | h | 余剰身長 |  |

| n | 溶接セグメント数 |  | β | 溝面の角度 |  |

2.2 溶接サイズ記号とデータの表示原則を図7に示す。

a.溶接部の断面の寸法は、基本記号の左側に示す;

b.溶接部の長さ方向の寸法は、基本記号の右側に表示される;

c.溝角度、溝面角度、ルートギャップ寸法は、基本記号の上部または下部に表示する;

d.同じ溶接部の番号記号は最後に表示される;

e.マークする寸法データが多く、区別が難しい場合は、対応する寸法記号をデータの前に追加して明確にすることができる。

2.3 溶接サイズ表示の例は表7を参照。

表7 ウエルド寸法の例

| シリアル番号 | ウェルド名 | スケッチマップ | 溶接寸法記号 | 例 |

| 1 | 突き合わせ溶接 |  | S:溶接部の有効板厚 | |

| ||||

| ||||

| 2 | 圧着溶接 |  | S:溶接部の有効板厚 | |

| ||||

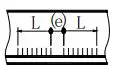

| 3 | 連続隅肉溶接 |  | K:フィレサイズ | |

| 4 | 断続隅肉溶接 |  | L:クレーターを除いた溶接長さ e:溶接ギャップ n:溶接セグメント数 | |

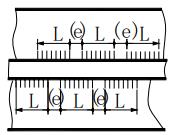

| 5 | 千鳥断続隅肉溶接 |  | L:溶接長さ(クレータを除く)、e:溶接ギャップ、n:溶接セグメント数、K:溶接すみ肉寸法 |  |

| 6 | プラグ溶接またはスロット溶接 |  | L:クレーターを除く溶接長さ、e:溶接ギャップ、n:溶接セグメント数、c:スロット幅。 | |

| e:溶接クリアランス、n:溶接セグメントの数、d:穴の直径。 | |||

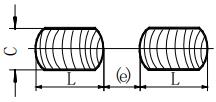

| 7 | シーム溶接 |  | L:クレーターを除く溶接長さ、e:溶接ギャップ、n:溶接セグメント数、c:溶接幅。 |  |

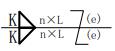

| 8 | スポット溶接 |  | n:溶接セグメント数、e:間隔、d:溶接スポット径。 |  |

3.1 溶接位置を決定するための寸法は、溶接記号内 ではなく、図面上に示さなければならない。

3.2 基本記号の右側にマーキングがなく、それ以上の情報がない場合、溶接はワークの全長にわたって連続していると見なされる。

3.3 基本記号の左側に印がなく、他の情報もない場合は、突合せ溶接は完全に溶接されているものとする。

3.4 プラグ溶接とグルーブ溶接のエッジが開先している場合は、穴の底のサイズをマークする。

付録A

(参考付録)

シンボルの使用例

A.1 基本記号の適用

基本記号の例については、表A.1を参照のこと。

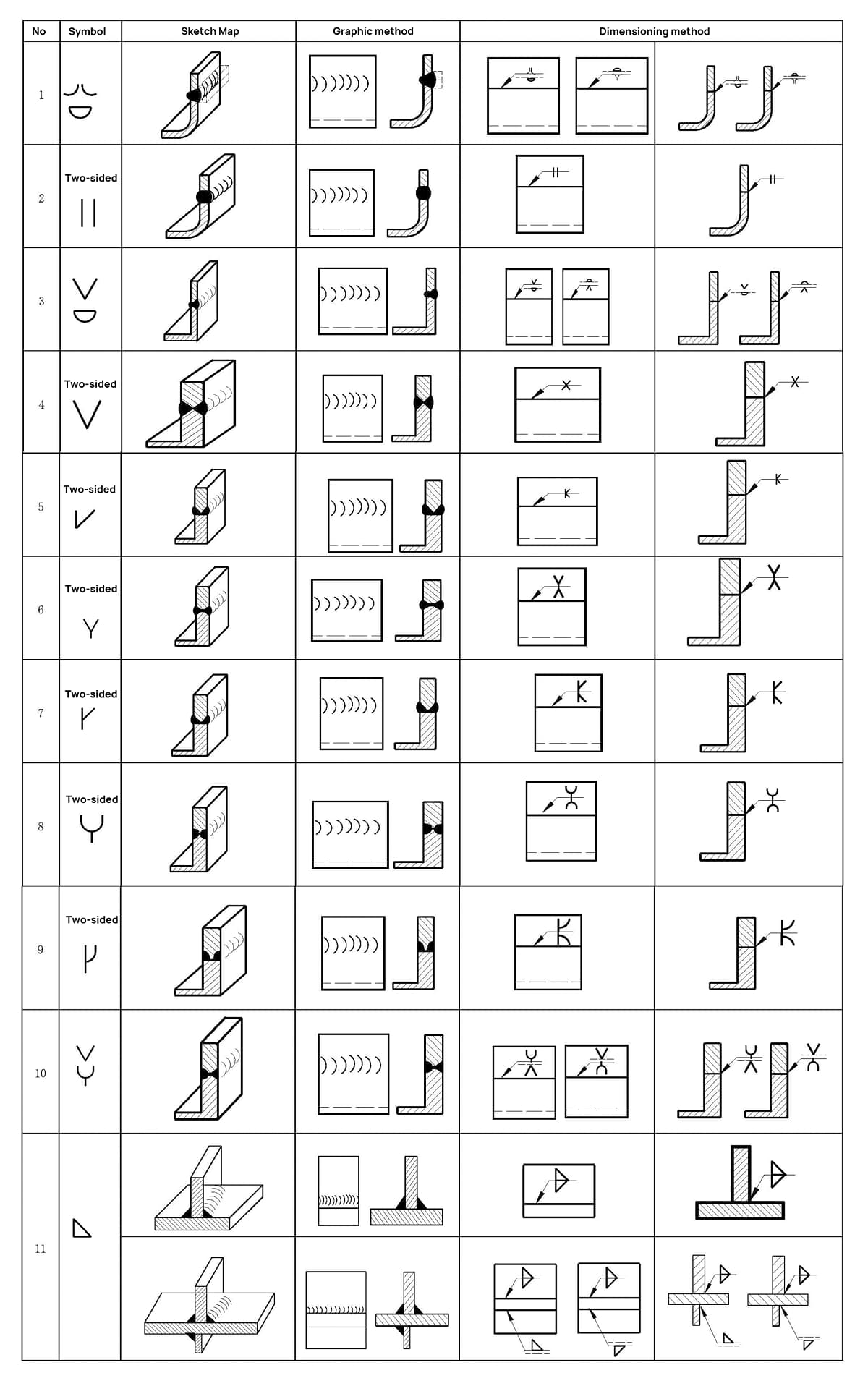

A.2 基本的なシンボルの組み合わせ

基本記号の組み合わせの応用例については、表A.2を参照のこと。

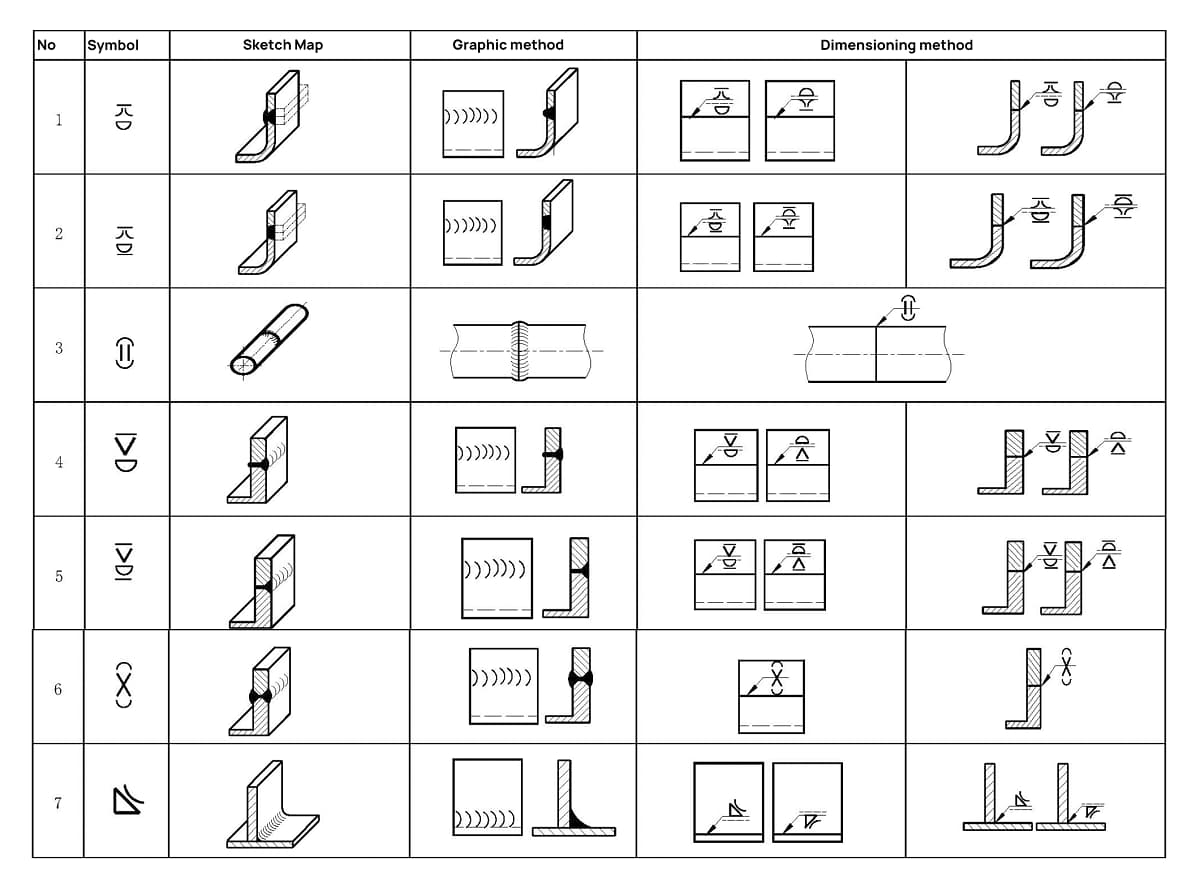

A.3 基本記号と補助記号の組み合わせ

基本記号と補助記号の組み合わせ例については、表A.3を参照のこと。

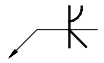

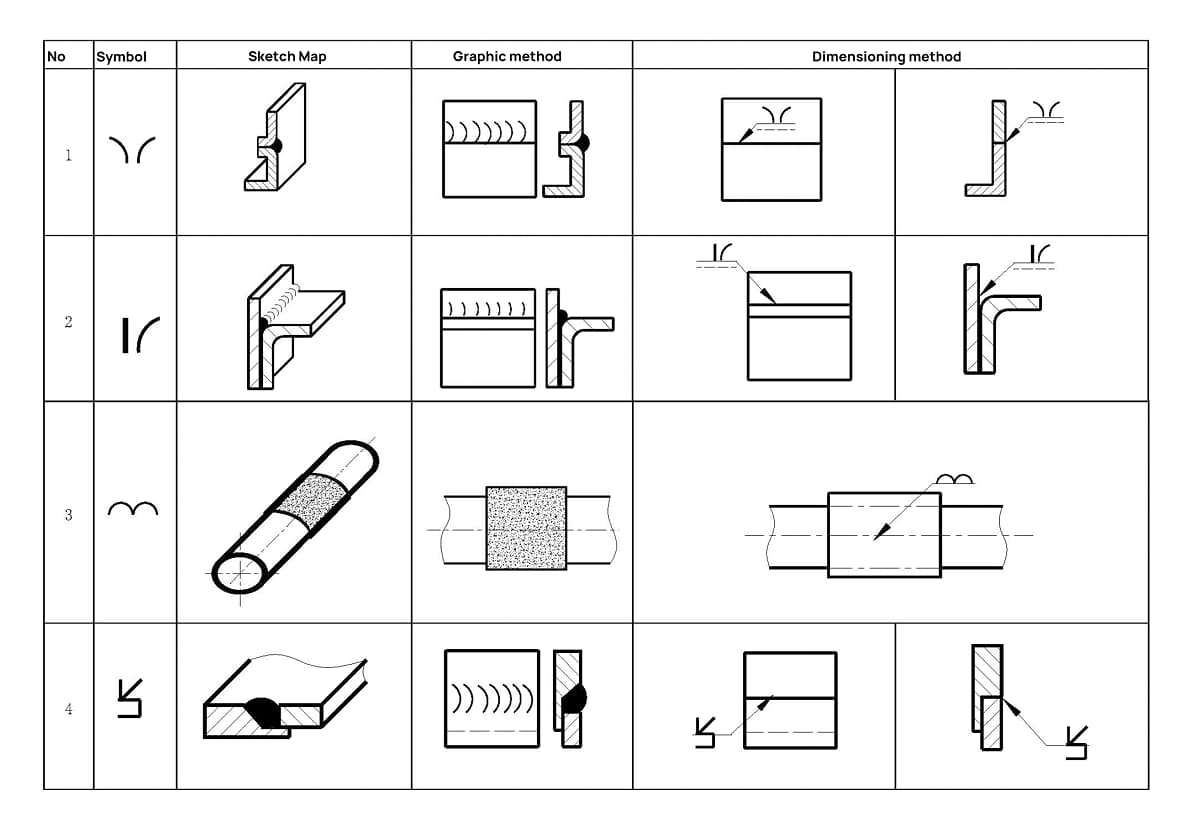

A.4 特別なケース

フレア溶接、片側フレア溶接、スタック溶接、ロッ ク・エッジ溶接のマークについては表A.4を参照。

表A.1 基本記号の使用例

表A.2 基本記号の組み合わせ例

表A.3 基本記号と補助記号の組み合わせ例

表A.4 特殊溶接部のマーキング

付録B

(規範となる付録)

溶接方法とその名称

B.1 図面への溶接方法の表示

さまざまな 溶接方法 が図面に記載されている場合、GB/T 5185 で規定されているコードの代わりに漢字を使用しなければならない。

B.2 一般的な溶接方法とその名称

一般的な溶接方法とその名称は以下の通り:

a) 手動アーク溶接(被覆アーク溶接);

b) サブマージアーク溶接;

c) MIG溶接:溶融不活性ガス保護溶接;

d) MAG溶接:溶融非イナートガス保護溶接;

e) TIG:タングステン不活性ガス溶接。

f) スポット溶接;

g) 酸素アセチレン溶接;

h) エネルギー貯蔵溶接;

i) 炎 ろう付け;

j) 誘導 ろう付け;

k) はんだ付け(錫)。

付録C

(規範となる付録)

グラフィック方式

C.1 一般

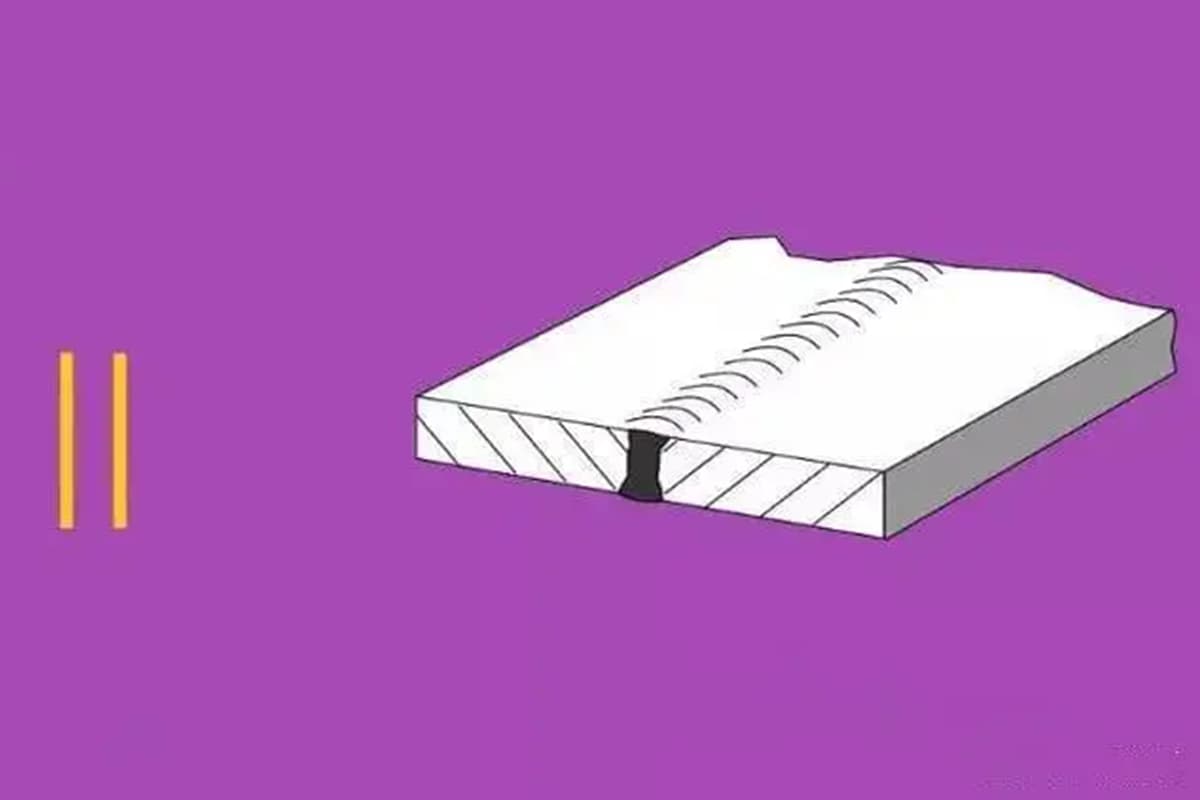

溶接部を図面で簡単に表現する必要がある場合、図面、断面図、または断面図を通して示すことができる。本付録は、GB/T 12212に概説されているように、企業が一般的に使用する簡単な方法を使いやすいように提供するものである。詳細はGB/T 12212を参照。

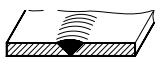

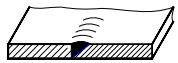

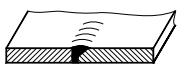

C.2ビュー

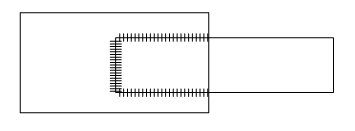

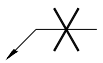

C.2.1 溶接部の描画方法を図C.1及び図C.2に示す(溶接部を表す一連の細 い実線は、手で描くことができる)。

図C.3に示すように、太線(2b~3b)を使って溶接部を表現することもできる。

ただし、同じ絵の中では、1つの描き方しか許されない。

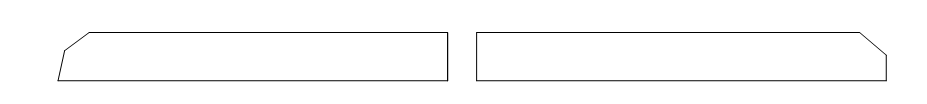

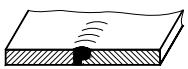

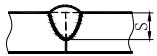

C.2.2 溶接端面の表現では、通常、太い実線が溶接部の輪郭を描くために使用される。

必要であれば、図C.4に示すように、溶接前の開先 形状を細い実線で描くこともできる。

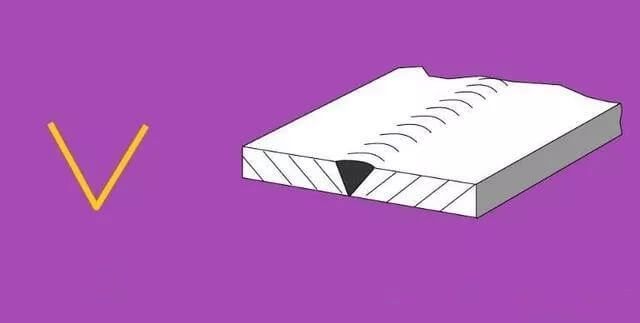

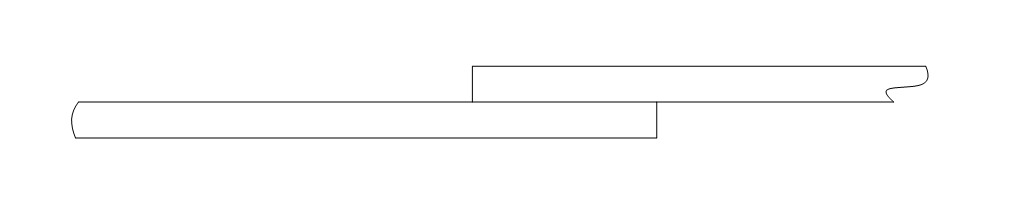

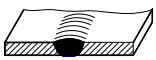

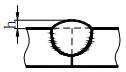

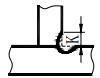

C.3 断面図または断面図

断面図または側面図では、図C.5に示すように、 溶接部を黒く表示するのが一般的である。開先形状も表示する必要がある場合は、図 C.6に示すように、C.2.2項に概説されているよう に、溶融溶接部を表示することもできる。