複雑な機械の中で、薄いシートメタルがどのようにして完璧に接合されているのか、不思議に思ったことはないだろうか。この記事では、手動アーク溶接からMIG、TIG法まで、魅力的な溶接技術の世界を探ります。溶接技術を向上させ、最高の結果を得るための実践的なヒントや専門家のアドバイスをご覧いただけます。金属加工への理解を深める準備を整えてください!

様々な金属溶接法を表すために、アラビア数字コードが使用されている。これらの数字コードは、図上で溶接方法の記号として使用でき、ガイド線の端に記す。

例えば、次の溶接記号は、手動電気アーク溶接で隅肉溶接を行うことを示す。

(その ![]() は 隅肉溶接また、基準線の末尾のアラビア数字111は、手動電気アーク溶接を示す)。

は 隅肉溶接また、基準線の末尾のアラビア数字111は、手動電気アーク溶接を示す)。

| コード | 溶接方法 |

| 111 | 手動アーク溶接(被覆電極消耗電極アーク溶接) |

| 131 | MIG溶接(消耗品 アルゴンアーク溶接) |

| 135 | 二酸化炭素 ガスシールド溶接 |

| 141 | TIG溶接 (タングステンアルゴンアーク溶接) |

| 311 | 酸素アセチレン溶接 |

| 21 | スポット溶接 |

| 782 | スタッド 抵抗溶接 (種子溶接) |

表中の数字記号は、薄板溶接で一般的に使用される溶接法を表す。 板金 溶接

| 溶接フォーム | ドッキング | コーナージョイント Tジョイント | ラッピング | ||

| 基本記号 |  カールエッジ溶接 カールエッジ溶接 |  タイプI溶接 タイプI溶接 |  隅肉溶接 隅肉溶接 |  プラグまたはスロット溶接 プラグまたはスロット溶接 |  スポット溶接 スポット溶接 |

手動アーク溶接は、被覆(フラックス被覆)溶接棒と被溶接物を電極として使用し、アーク放電により発生する高熱(6000~7000℃)を利用して被溶接物を溶融します。 溶接棒 とワークを一体化させる。

溶接棒は手動で操作する。柔軟性があり、操作性に優れ、適用範囲が広く、あらゆる位置で溶接できる。使用する設備はシンプルで耐久性があり、安価である。溶接の品質は、オペレーターの技術レベルに左右される。

手動アーク溶接の溶接仕様とは、溶接棒の直径、溶接電流の強さ、アーク電圧、電源の種類(交流または直流)を指す。直流手動アーク溶接では、極性の選択も含まれる。

2.1.1 溶接棒の直径

溶接棒の直径は、溶接速度に大きな影響を与える。 溶接品質 生産性の向上と密接な関係がある。

太すぎる溶接棒を使うと溶け込みが不十 分になり、溶接部の形成が悪くなる。細すぎる溶接棒 を使うと生産性が低下する。溶接棒の直径を選択する主な基準は、被溶接部 分の厚さと溶接位置である。

溶接部の厚さに基づく推奨直径値は以下の通り(mm):

| 溶接厚さ | 0.5-1.0 | 1.5-2.0 | 2.5-3.0 | 3.5-4.5 | 5.0-7.0 |

| 溶接棒径 | 1.6 | 1.6-2.0 | 2.5 | 3.2 | 3.2-4.0 |

溶接棒の直径を選ぶ際には、溶接位置の違いも考慮する必要がある。直径の大きい溶接棒は、以下の場合に使用できる。 フラット溶接.

立向 溶接、横向き溶接、頭上溶接では、一般に直径の小さ い溶接棒を選ぶべきである。

2.1.2 溶接電流の選択

溶接電流の大きさは、溶接の品質に大きな影響 を与える。溶接電流が小さすぎると、アーク始動が 困難になり、アークが不安定になるだけでなく、溶け込 み不完全やスラグ巻き込みなどの欠陥が発生する。

溶接電流が大きすぎると、バーンスルーやアンダ ーカットの欠陥が発生しやすくなり、合金元素の過度 な燃焼によって溶接部が高温になり、溶接部の機械的 特性に影響を及ぼし、皮膜の剥離や破損によるスラ グの巻き込みを引き起こす。

溶接電流の選択は、種類(皮膜の組成)、溶接棒の直径、溶接位置、溶接継手の形成に関係する。

溶接電流の強さと溶接棒の直径の関係は次のとおりである:

| 溶接棒径 (mm) | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 |

| 現在の強度 | 25-40 | 40-70 | 70-90 | 80-130 | 140-200 | 190-280 |

| 溶接電流と溶接棒径の関係は、通常次のように表される: I = K * D どこでだ: I - 溶接電流(A) D - 溶接棒の直径(mm) K - 経験的係数。 | ||||||

| 溶接棒径(mm) | 1.6-2.0 | 2.0-4.0 | 4.0-6.0 | |||

| 経験係数 K | 15-30 | 30-40 | 40-60 | |||

計算された電流値を実際の用途に使用する場合、異なる溶接位置を考慮する必要がある。

平らな溶接では、より大きな溶接電流を使用で きる。垂直溶接では、使用電流を平らな溶接の 85~90%に減らすべきである。

ステンレス・スティール・ワークを平らな位置で溶接する場合、溶接コアは抵抗が高く、赤くなりやすいので、溶接電流は小さめを選ぶべきである。

溶接電流を選択する際には、以下の点に注意する必要がある:

(1) 溶接電流は適切か。

a) スパッタ(電流が大きすぎる場合はスパッタが大きく、電流が小さすぎる場合はスパッタが小さく、鉄とスラグが分離しにくい)を観察することで判断できる;

b) 溶接の形成を観察する:(電流が大きすぎると、過大 な高低差が生じ、融解深さが大きくなり、アンダーカット が生じやすくなる;電流が小さすぎると、溶接部の高 さ差が大きくなり、母材との融解が悪くなる);

c) 溶接棒を観察する:(電流が大きすぎると、溶接棒が赤くなり、被覆がはがれる。)

(2) 溶接電流の選択は、ワークの厚さ、継手の形、 溶接位置、現場の状況も考慮する必要がある。厚いワーク、狭い隙間、低い周囲温度、 しかし良好な換気条件の場合、より大きな溶接電流 を使用することができる。

(3)まとめると、溶接の品質を確保しつつ、溶接の生産性を向上させるためには、できるだけ大径の溶接棒と大電流を使用すべきである。

2.1.3 アーク電圧

アーク電圧とは、アークの両端(2つの電極)間の電圧降下のこと。溶接棒と母材が固定されている場合、アーク長さが長いとアーク電圧は高くなり、アーク長さが短いと低くなる。

溶接中、溶接棒の端と被加工物の間の距離はアーク長 と呼ばれる。アークの長さは、溶接の品質に大きな影響を与える。

一般に、円弧の長さを決定するには、以下の経験式を用いることができる:

L = () D

どこでだ:

L - 円弧の長さ(mm)

D - 溶接棒の直径(mm)

k - 経験的係数

アーク長が溶接棒の直径より大きい場合はロング・アークと呼ばれ、アーク長が溶接棒の直径より小さい場合はショート・アークと呼ばれる。

酸性電極を使用する場合は、アークを安定に燃焼 させ、良好な溶接継手を得るために、長いアーク 溶接を行なうべきである。アルカリ性電極を使用する場合は、短いアーク 溶接を行なうべきである。

溶接中、アークが長すぎてはならない。さもないと、アーク の燃焼が不安定になり、溶接品質が低下し、溶接面のスケー ルが不均一になる。

2.1.4 電源の種類と極性の選択

電源の種類を選択する主な基準は以下の通りである。 溶接タイプ ロッド一般に、酸性電極は交流または直流電源を使用できるが、アルカリ性電極は溶接品質を確保するために直流電源を必要とする。

(ACとDCの両方が使用可能な場合、AC電源は構造がシンプルでコストが低く、メンテナンスが便利なので、できるだけAC電源を使用すべきである)

直流溶接機を使用する場合、極性選択の問題がある。溶接機のプラス電極を被溶接物に接続し、マイナス電極を溶接棒に接続する場合、この接続方法を正接続または正極性と呼び、溶接機のマイナス電極を被溶接物に接続し、プラス電極を溶接棒に接続する場合、逆接続または逆極性と呼ぶ。

溶接に直流溶接機を使用する場合、極性の選択は 主に溶接棒の特性と溶接物が必要とする熱量に よって決まる。選択の原則は以下の通りである:

重要な構造物を溶接する場合は、E4315 (J417), E5015 (J507) などのアルカリ性低水素電極を使用することができ、直流逆電極を使用することもできます。 極性溶接 は空隙の発生を抑えるために指定されている。

4303(J422)のような酸性チタン・カルシウム電極を使用する場合、交流または直流溶接が可能です。薄鋼板、アルミニウムおよび アルミニウム合金真鍮などの溶接部品は、直流逆極性を使用する。

| 欠陥 | 欠陥の特徴 | 発生原因 | 再発防止策 |

| 寸法偏差 | 溶接密度、補強材、溶接脚のサイズなどが大きすぎる、または小さすぎる。 | 電極径と溶接仕様の不適切な選択不適切な開先設計と不適切なストリップの取り扱いジェスチャー | 電極径と溶接パラメーターを正しく選択することで、作業技術レベルを向上させることができる。 |

| アンダーカット | ベースメタルのへこみ 溶接継ぎ目 | 溶接仕様が不適切で、電流が過大で、アークが長すぎ、 溶接速度が速すぎる。溶接棒の角度が正しくない、操作ジェスチャーが悪い、アークブロージョイントの位置が正しくない。 | 溶接電流を減らし、アークを長く引きすぎないようにし、エッジ・コンベアの速度を少し遅くし、ミドル・コンベアの速度を少し速くすることができる。溶接棒の傾斜角度は適切である。 |

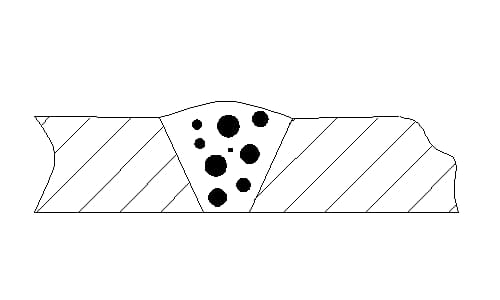

| ストーマ | 溶接シームに挟まれた気孔がある。 | 溶接物表面の酸化物、さび、油汚れが除去されていない、溶接棒が水分を吸収している、溶接電流が小さすぎる、アークが長すぎる、溶接速度が速すぎる、皮膜の保護効果が低い、作業ジェスチャーが悪い。 | を清掃する。 溶接溝規定に従って溶接棒を乾燥させ、溶接電流を適切に増加させ、溶接速度を下げ、ガスが漏れないようにする。 |

| 浸透不足 | 溶接棒と母材との不完全な接合 | 開先とギャップの設計不良、溶接棒の角度の不適正、操作のしぐさ不良、入熱不足、低電流、速い溶接速度、開先溶接スラグ酸化物の不完全な除去。 | 適切な開先サイズを選ぶか、より大きな溶接電流を選ぶか、あるいは溶接速度を遅くして操作技術を向上させる。 |

| 燃え尽きる | 薄い板を溶接すると、母材に穴が空く。 | 不適切な溶接仕様(過電流)、不適切な溶接仕様(過電流)、不適切な溶接仕様(過電流)。 溶接方法 | 溶接速度を適切に加速するために、小さめの溶接電流を選択する。 |

CO2シールド溶接は、消耗電極ガス中の保護ガスとしてCO2ガス、電極としてワイヤを使用します。 メタルアーク 溶接。その特徴は以下の通りである:

a)CO2ガスは広く入手可能であり、費用対効果も高く、そのコストは手動アーク溶接の40~50%と同等である;

b) 高い蒸着率、大きな浸透深さ、スラグがない、熱源が集中しているため生産性が高い;

c) フルポジション溶接は、細線ワイヤと短絡移行法を用いて行うことができる;

d) 1-3mmの薄いシートは、細いワイヤーを使って溶接でき、溶接後の変形は最小限である;

e)溶接部中の水素含有量が少なく、耐食性が強く、割れにくい;

f) CO2シールド溶接は、明るいアーク溶接であるため、アークや溶融池の観察が容易であり、問題をタイムリーに発見・調整できるため、溶接の品質を確保できる;

g) アーク空間でのCO2ガスの酸化作用が強いため、飛散が発生しやすく、溶接部にポロシティが発生しやすい。CO2シールド溶接は、気流の影響を受けやすいため、屋外での施工には限界がある。

メイン 溶接パラメータ CO2ガス・シールド溶接では、ワイヤ径、溶接電流、アーク電圧、溶接速度、ガス流量、電源極性、ワイヤ延長長さが重要である。

3.1.1 線径の選択:

| 溶接ワイヤ径 (mm) | 液滴移動フォーム | 板厚 (mm) | 溶接位置 |

| 0.5-0.8 | ショートサーキット | 1.0-2.5 | フルポジション |

| 穀物 | 2.5-4.0 | レベル | |

| 1.0-1.4 | ショートサーキット | 2.0-8.0 | フルポジション |

| 穀物 | 2.0-12 | レベル |

COに使用されるワイヤー径2 ガス・シールド溶接の範囲は広い。細ワイヤは薄板溶接、平板溶接、全姿勢溶接(短絡移行)に使用できる。太いワイヤーは、厚板の溶接および水平位置溶接(球状移行)にのみ適している。

3.1.2 線材:

低炭素鋼および低合金構造物の溶接には、Ho8Mn2SiAソリッド・コア・ワイヤーが一般的に使用される。

ワイヤーの機械的特性は、σb≧490MPa、σ≧392MPaである。

3.1.3 溶接電流とアーク電圧の選択

| 溶接ワイヤ径 (mm) | 短絡遷移 | グラニュラー・トランジション | ||

| 現在 (A) | 電圧 (V) | 現在 (A) | 電圧 (V) | |

| 0.5 | 30-60 | 16-18 | ||

| 0.6 | 30-70 | 17-19 | ||

| 0.8 | 50-100 | 18-21 | ||

| 1.0 | 70-120 | 18-22 | ||

| 1.2 | 90-150 | 19-23 | 160-400 | 25-38 |

| 1.6 | 140-200 | 20-24 | 200-500 | 26-40 |

3.1.4 溶接速度:

適切な溶接速度は30~60cm/minに制御される。

3.1.5 CO2 ガス流量:

ガス流量は通常、溶接電流に関係する。薄い板を小電流で溶接する場合は、ガス流量を少なくすることができる。厚板を大電流で溶接する場合は、ガス流量を適切 に増やす必要がある。

細ワイヤ溶接の場合、CO2ガス流量は5~15L/min、厚板の太ワイヤ溶接の場合、CO2ガス流量は15~25L/minである。

3.1.6 電源極性:

CO2ガスシールド溶接で低炭素鋼や低合金構造用鋼を溶接する場合、通常は直流逆接続(溶接棒のマイナス極)を使用する。

直流溶接機を被溶接物に接続し、正極を電極に接続する(これを逆接続法と呼ぶ)。

3.1.7 ワイヤ延長の長さ:

ワイヤーの延長長とは、ワイヤーの先端からノズルの導電口金までの距離を指す。一般的にはワイヤーの直径の約10倍です。

薄型の仕様 プレート溶接 ファインワイヤーCO2ガスシールド溶接を使用。

| 溶接厚さ (mm) | ジョイントフォーム | 組み立てクリアランス (mm) | 溶接ワイヤ径 (mm) | アーク電圧 (V) | 溶接電流 (A) | ガス流量 (L/min) |

| ≤ |  | ≤ | 18-1919-20 | 30-5060-80 | 6-7 | |

| ≤ | 20-21 | 80-100 | 7-8 | ||

| ≤ | ||||||

| ||||||

COの欠陥の原因2 ガスシールド溶接と予防措置

| 欠陥名 | ケース | 予防策 |

| クラック | 溶接の深さと幅の比が大きすぎる。 | アーク電圧を上げるか、溶接電流を下げると、 溶接の幅が広がり溶け込みが減少する。 |

| ウエルドサイズが小さすぎる。 隅肉溶接 とルートパス)。 | 移動速度を下げて溶接部の断面積を増やす。 | |

| 溶接端のアーク・クレーターの冷却が早すぎる。 | 減衰手段を用いて冷却速度を下げ、アーククレーターを適切に埋める。 | |

| スラグ封入 | 短絡アーク・マルチパス溶接の使用により、スラグ型介在物が存在する。 | 次のパスを溶接する前に、溶接ビード上の光沢のあるスラグ・シェルをきれいに取り除く。 |

| 移動速度が速いと、酸化皮膜型の介在物が存在することになる。 | 移動速度を下げ、脱酸素剤含有量の高い溶接ワイヤ (フラックス入り、ソリッド)を使用し、アーク電圧を上 げる。 | |

| ストーマ | 不十分なガス保護 | 保護ガスの流量を増やし、溶接エリアからすべての空気を除去する。ガス・ノズル内の飛沫を清掃し、空気の流れ(ファン、ド アの開閉などによる)が溶接部に吹き込まないようにす る。歩行速度を遅くして、ノズルと溶接物の間の距離を縮め る。溶接ガンは、アーク・クレーターが凝固するまで、 溶接シームの最後尾に置いておくこと。 |

| 溶接ワイヤー汚染 | ワイヤ送給装置またはワイヤ・ガイド・チューブ内のワイヤに付着した油汚れを除去するために、清浄で乾燥した溶接ワイヤを使用してください。 | |

| ワークが汚染されている | 溶接前に、開先の油、錆、塗料、埃を除去し、高脱酸剤入りの溶接ワイヤーを使用する。 | |

| アーク電圧が高すぎる | アーク電圧を下げる | |

| ノズルとワークの距離が大きすぎる。 | 溶接ワイヤーの延長長さを短くする。 | |

| 未使用 | 溶接部に酸化皮膜や錆がある。 | 溶接前に、開先とワーク表面の酸化皮膜と不純物を除去する。 |

| リニアエネルギー不足 | ワイヤー供給速度とアーク電圧を上げ、歩行速度を下げる | |

| 不適切 溶接技術 | スイング操作により、開先に沿った感度の瞬時停止を実現し、溶接プールの手前で溶接ワイヤの方向を維持する。 | |

| 無理なジョイント設計 | 開先継手の包含角は、適切な溶接ワイヤの延長長さ とアーク特性を用いて、開先の程度を達成するのに十 分な大きさに維持する必要がある。V型開先をU型開先に変更する。 | |

| 浸透不足 | 不適切な溝サイズ | ノズルとワークの間に適切な距離を保ちながら、鈍いエッジを減らすために、溶融深さが溝聴きの底に達することができるように、溝聴きの設計は合理的でなければなりません。突合せ継手のルート・ギャップを設定または大きくする。 |

| 不適切な溶接作業 | 溶接プールの最前線でアークを維持しながら、最大 の溶け込みを達成するために、適切なウォーキング・アング ルで溶接ワイヤーを配置する。 | |

| 不適切な線形エネルギー | ワイヤ送給速度を上げて溶接電流を大きくし、ノズルと被加工物 の間の距離を適切に保つ。 | |

| 大きな溶融浸透性 | 過剰な線形エネルギー | ワイヤー供給速度とアーク電圧を下げて歩行速度を上げる |

| 不適切な溝加工 | 過剰な根の隙間を減らし、鈍いエッジを増やす。 |

非溶融電極ガス・シールド溶接は、タングステン・イナート・ガス(TIG)溶接とも呼ばれ、不活性ガス(アルゴン)を溶接材料として使用するアーク溶接法である。 シールドガス と非溶融電極としてのタングステン電極があります。溶融のための熱源は、タングステン電極と母材(ワーク)の間のアークによって生成されます。

この方法は、溶加材(溶接ワイヤ)を使っても使わなくても可能で、母材自体の溶融に依存する(通常、厚さがミリ以下の構造部品の溶接に使用される)。

タングステン・イナート・ガスシールド溶接(TIG 溶接)は、アルミニウムおよびアルミニウム合金、 ステンレス鋼、普通炭素構造鋼などの薄板構造 溶接に適している。

TIG溶接中、アルゴン・ガスは機械的な保護のみの役割を果たす。アルゴンガスは、被溶接物や溶加金属(溶接ワイヤ)表面の油分、錆、その他の不純物に非常に敏感である。適切なクリーニングが行われないと、溶接部にポロシティやスラグ巻き込みなどの欠陥が発生しやすくなる。

そのため、溶接前にワークの接合面を化学的に洗浄するか、機械的に30~50ミリの範囲で油汚れや錆を除去し(溶接ワイヤも油汚れや錆を除去する必要がある)、信頼性の高い溶接品質を確保する必要がある。

4.1.1 溶接パラメータ

TIG溶接の主な溶接パラメーターは以下の通りである。 溶接パワー 電源と極性、溶接電流、アーク電圧、溶接速度、タングステン電極の直径と先端形状、ノズルの直径とガス流量、ノズルからワーク表面までの距離、溶接トーチの傾斜角度。

電源と極性の選択

| 金属材料 | DC電源 | AC電源 | |

| 直接接続 | 逆接続 | ||

| アルミニウム合金 ステンレス 炭素鋼 低い 合金鋼 | × ×グッド グッド 良い | 利用可能 利用可能 × × × | グッド グッド 利用可能 利用可能 利用可能 |

溶接電流

溶接電流は、溶接を左右する最も重要なパラメータである。 溶接浸透.溶接電流は、必要な溶接深さとタングステン電極が耐えられる電流に基づいて選択される。

様々な継手に対する様々な手動TIG溶接電流:

| 板厚(mm) | ジョイントフォーム | 溶接電流 (A) | ||

| フラット溶接 | 垂直溶接 | オーバーヘッド溶接 | ||

| 1.5 | ドッキング | 800-100 | 70-90 | 70-90 |

| ラッピング | 100-120 | 80-100 | 80-100 | |

| コーナージョイント | 80-100 | 70-90 | 70-90 | |

| 2.5 | ドッキング | 100-120 | 90-110 | 90-110 |

| ラッピング | 110-130 | 100-120 | 100-120 | |

| コーナージョイント | 100-120 | 90-110 | 90-110 | |

| 3.2 | ドッキング | 120-140 | 110-130 | 105-125 |

| ラッピング | 130-150 | 120-140 | 120-140 | |

| コーナージョイント | 120-140 | 110-130 | 115-135 | |

注:板厚がミリメートル、ミリメートル、ミリメートル未満の場合、溶接電流はこの表の下限値から取ることができる。

アーク電圧

アーク電圧は、溶接の幅を決定する主なパラメー ターである。TIG溶接では、溶接プールを良好に保護するた め、通常より低いアーク電圧が使用される。一般的に使用されるアーク電圧の範囲は 10~20Vである。

タングステン電極の直径と端部形状

タングステン電極の直径の選択は、以下のタイプに依存する。 溶接電源 極性と電流の大きさ。

同時に、タングステン電極の先端の鋭さも、 溶接深さ、幅、安定性に一定の影響を与える。下表の推奨パラメーターが選択可能である。

各種タングステン電極径に対する許容溶接電流範囲:

| タングステン電極直径(mm) | 直流電流 (A) | AC電源(A) | ||||

| 直接接続 | 逆接続 | |||||

| 純タングステン | トリウム・タングステン セリウム・タングステン | 純タングステン | トリウム・タングステン セリウム・タングステン | 純タングステン | トリウム・タングステン セリウム・タングステン | |

| 1.6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-120 |

| 2.0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2.5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

タングステン電極を使用する前に、電極の表面にバリや他の金属がないことを確認する必要があります。 非金属 インクルージョンはなく、傷やひび割れなどの不純物もない。

さもないと、溶接トーチ・クランプ内でアーク放電が 発生し、溶接プールが汚染される可能性がある。

タングステン電極の延長部の長さは、通常、タングステン電極の直径の1~2倍に選ばれる。

タングステン電極の先端形状と電流範囲:

| タングステン電極径 (mm) | 先端直径 (mm) | 先端角度 (°) | DCダイレクト接続 | |

| コンスタントDC (A) | パルス電流 (A) | |||

| 12 | 2-15 | 2-25 | ||

| 20 | 5-30 | 5-60 | ||

| 25 | 8-50 | 8-100 | ||

| 30 | 10-70 | 10-140 | ||

| 35 | 12-90 | 12-180 | ||

| 45 | 15-150 | 15-250 | ||

溶接速度

TIG溶接の溶接速度は、ワークの厚さと溶接電流に依存する。タングステン電極が耐えられる電流が低いため、溶接速度は通常20m/h以下(15~18m/h以内に制御)。

ガス流量とノズル径

ノズル径はワークの厚みと接合形状に依存し、ノズル径が大きくなると、それに対応してガス流量も大きくする必要がある。

ノズルの開口部が8-12ミリメートルの場合、シールドガスの流量は5-15 L/分であり、ノズルが14-22ミリメートルに増加すると、ガス流量は10-20 L/分となる。ガス流量は溶接環境にも関係する。

気流が強い場合は、ガス流量を増やす必要がある。

熟練した溶接技師は、工程中の溶接金属表面の色 を観察することで、アルゴン保護の効果を判断で きる。

保護効果が理想的でない場合は、アルゴン流量を注意深く調整し、ノズルの直径を大きくし、面積を大きくし、必要であれば裏面アルゴン保護量を増やす必要がある。

| 材料科学 | 板厚 (mm) | 溶接位置 | 溶接電流 (A) | 溶接速度 分 | タングステン電極径 (MM) | フィラーワイヤー径 (MM) | アルゴン流量(L/分) | ノズル径 (MM) |

| アルミニウム合金 | 1.2 | 水平および垂直 | 65-80 50-70 | 5-8 | ||||

| 2 | 水平および水平傾斜 | 110-140 90-120 | 5-85-10 | |||||

| 3 | 水平および水平傾斜 | 150-180 130-160 | 7-11 | |||||

| 4 | 水平および垂直 | 200-230 180-210 | ||||||

| ステンレス鋼 | 1 | フラット・スタンディング | 50-80 50-80 | |||||

| フラット・スタンディング | 80-120 80-120 | |||||||

| フラット・スタンディング | 105-150 | |||||||

| フラット・スタンディング | 150-200 |

タングステン不活性ガス 溶接工程 欠陥がある。

| 欠陥 | 生産上の理由 | 予防措置 |

| タングステン・インクルージョン | (1) 接触アーク点火 (2) タングステン電極溶融 | (1) アークを開始するには、高周波発振器または高電圧パルス発生器を使用する。 (2)溶接電流を減らすか、タングステン電極の直径を大きくし、タングステン電極クランプを締め、タングステン電極の延長長さを短くする。 (3) タングステン電極の割れや破れを調整する。 |

| 防毒効果が低い | 水素、窒素、空気、水蒸気などの不要な成分がガス経路に混入する。 | (1) 純度%のアルゴンガスを使用する。 (2) 事前のガス供給とガス停止時間の遅延が十分であること。 (3) 水道管とガス管を正しく接続し、混乱を避ける。 (4) 溶接前のクリーニングをしっかり行うこと。 (5) 保護ガス流量、ノズルサイズ、電極延長長などを正しく選択すること。 |

| アーク不安定性 | (1) 溶接部に油汚れがある。 (2) ジョイント溝のサイズが狭すぎる。 (3) タングステン電極が汚れている。 (4) タングステン電極の直径が大きすぎる。 (5) アークが長すぎる | (1)溶接前のクリーニングをしっかり行う。 (2) 溝を広げ、弧の長さを短くする。 (3) 汚染された部分を取り除く (4) 適切な電極サイズとチャックの選択 (5) ノズルの距離を下げる |

| タングステン電極の過度の損失 | (1)ガス保護不良、タングステン電極の酸化 (2) 逆極性接続 (3) クランプの過熱 (4) タングステン電極の直径が小さすぎる。 (5) 溶接停止中のタングステン電極の酸化 | (1) ノズルの清掃、ノズル距離の短縮、アルゴン大流量の適正化。 (2) 電源の極性を変える。 (3) 電極を磨く 締め付け エンドを新しいものと交換する。 (4) タングステン電極の直径を大きくする。 (5) 遅延ガス供給時間を1S/10A以上延長する。 |

注:上記のTIG溶接特有の欠陥を除き、その他の欠陥は基本的に手動アーク溶接と同じである。

抵抗スポット溶接は、溶接継手を組み立てて重ね合わせ、2つの電極で挟んで加圧し、抵抗熱で母材を溶かして溶接する抵抗溶接法である。

スポット溶接工程は、電極間に溶接物を予圧する段階、溶接部を必要な温度まで加熱する段階、電極の圧力下で溶接部を冷却する段階の3段階に分けられる。

スポットの質 溶接継手 主に融合領域の大きさ(直径と浸透率)に依存する。

同時に、過度のくぼみ、表面のひび割れ、接着の損傷などの表面欠陥もまた、このような欠陥を減少させる。 疲労強度 関節の。

スポット溶接プロセスの特徴:低電圧、高電流、生産効率が高い、変形が小さい、オーバーラップが制限される、溶接棒、ワイヤ、フラックスなどの溶接材料を追加する必要がない、自動化が実現しやすい、主に薄板構造物に使用される。

スポット溶接電極は、先端、本体、尾部(テーパーまたはパイプ・スレッド)、冷却孔の4つの部分から構成される。

一般的な電極の形は5種類ある。

ここで、1はエンド、2は本体、3はテール、4は冷却水孔を表す。

スポット溶接電極の標準形状:

スポット溶接 電極材料.

| 材料名 | 合金組成の質量分率 % | パフォーマンス | 応募する | |||

| 引張強さ MPa | 硬度 HB | 導電率 IACSx10-2 | 軟化温度 ℃ | |||

| コールド・ハード・ピュア T2 | 不純物< | 250-360 | 75-100 | 98 | 150-250 | 耐食アルミ5A02、2A21(LF2、LF21)のスポット溶接 |

| カドミウムグリーン・スチール キューシーディー | Cd、残りはCu | 400 | 100-120 | 80-88 | 250-300 | スポット溶接と焼き入れ後の硬化アルミニウム2A12CZ(LY12CZ) |

| エングレーブド・ブロンズ | 残りはCu | 480-500 | 110-135 | 65-75 | 510 | 低炭素鋼のスポット溶接 Q235, 08, 10, 20 |

| クロムコバルト鋼 HD1 | Cr、残りはCu | 170-190 | 75 | ≥600 | スチールおよびステンレススチール | |

基本電極の寸法。

| 電極本体の直径D (mm) | 電極端の直径 d (mm) | テールパイプ用ネジ G(インチ) | ||

| 5-10 | 20-75 | 100 | ||

| 電極本体の直径D (mm) | スポット溶接プロセスのパラメータに基づいて決定する | 1/2"1" | ||

| 12-16 | 20-35 | 35-50 | ||

スポット溶接では、溶接前の表面クリーニングが重要である。これは、ワークの表面に付着した汚れ、酸化皮膜、その他の汚染物質を除去する作業である。

サンドブラストや研磨といった機械的な洗浄方法が一般的で、これには砥石、サンディングベルト、ワイヤーブラシによる研磨が含まれる。

化学洗浄には、油汚れを除去するアルカリ洗浄と錆を除去する酸洗浄があり、その後不動態化処理が行われる(注:酸やアルカリ液が流出しにくい密閉形状や隙間のある部品には化学洗浄を行わないこと)。

スポット溶接の主な溶接パラメーターには、電極加圧力、溶接時間、溶接電流、スイッチ、電極作業端面のサイズが含まれる。

スポット溶接のパラメーターは通常、被溶接物の材質と種類、電極の加圧力と溶接時間、必要な溶け込み直径の溶接電流に基づいて決定される。

スポット溶接のパラメーターは、主に次の2つの方法で選択される:

(1) 溶接電流と溶接時間の適切な組み合わせ。この組合せは、主に 溶接ゾーン.大電流・短時間はハードな仕様であり、逆に小電流・適切な長さの溶接時間はソフトな仕様である。

(2) 溶接電流と電極加圧の適切な組み合わせ。この組み合わせは、溶接プロセス中に飛散しないという原則に基づいています。

| 板厚(mm) | 電極端径(mm) | 電極直径(mm) | 最小点距離 (mm) | 最小オーバーラップ (mm) | 電極圧力(KN) | 溶接時間(週) | 溶接電流 (A) | ナゲット直径(m) |

| 0.4 | 3.2 | 12 | 8 | 10 | 1.15 | 4 | 5.2 | 4.0 |

| 0.5 | 4.8 | 12 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 |

| 0.6 | 4.8 | 12 | 10 | 11 | 1.50 | 6 | 6.6 | 4.7 |

| 0.8 | 4.8 | 12 | 12 | 11 | 1.90 | 7 | 7.8 | 5.3 |

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8 | 8.8 | 5.8 |

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 |

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 |

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 |

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 |

| 2.3 | 8.0 | 16 | 40 | 20 | 5.80 | 20 | 15.0 | 8.6 |

| 3.2 | 9.6 | 16 | 40 | 22 | 8.20 | 27 | 17.4 | 10.3 |

注:このフォームはAC電源周波数60Hz用です。50/60Hz交流電源を使用する場合は、周波数を5/6倍してください(溶接時間表参照)。

板厚は、重なり合う部分で最も薄い板厚を基準にする。

| 欠陥 | 発生原因 | 予防法 | |

| ナゲットサイズの欠陥 | 浸透力不足またはナゲットサイズが小さい | 溶接電流が低すぎる、通電時間が短すぎる、電極加圧力が高すぎる。 | 溶接パラメータの調整 |

| 過剰な電極接触面積 | 電極のトリミング | ||

| 表面の清掃不良 | 表面をきれいにする | ||

| 過度の普及率 | 過大な溶接電流、長時間の通電、不十分な電極加圧力 | 溶接パラメータの調整 | |

| 電極の冷却条件が悪い | 冷却を強化し、熱伝導性の良い電極材料に置き換える | ||

| 外部欠陥 | はんだ接合部の過度のくぼみと表面の過熱 | 電極接触面が小さすぎる | 電極のトリミング |

| 過大な溶接電流、長時間の通電、不十分な電極加圧力 | 溶接パラメータの調整 | ||

| 電極の冷却条件が悪い | 冷却を強化し、熱伝導性の良い電極材料に置き換える | ||

| 局所的なバーンスルーと表面へのオーバーフロー、表面への飛散 | 電極が鋭すぎる | 補修溶接パラメータ | |

| 電極または溶接部品の表面に異物が付着している。 | 冷却強化 | ||

| 電極の加圧が不十分であるか、電極と溶接部が仮想的に接触している。 | 電極のトリミング | ||

| はんだ接合部表面の放射状クラック | 電極加圧不足、鍛造力不足、追加時期不良 | 電極と溶接部品の表面を清掃する。 | |

| 電極の冷却効果が悪い | 電極の圧力を上げ、ストロークを調整する | ||

| はんだ接合部表面の円形クラック | 溶接時間が長すぎる | 溶接パラメータの調整 | |

| はんだ接合部の表面付着と損傷 | 電極材料の不適切な選択 | 適切なボード素材を交換する | |

| 電極端面の傾き | 電極のトリミング | ||

| はんだ接合部の表面が黒く変色し、コーティング層が損傷している。 | 電極や溶接部品の表面クリーニング不良 | 表面をきれいにする | |

| 過大な溶接電流、長い溶接時間、不十分な電極加圧力 | 溶接パラメータの調整 | ||

のパラメータは、次のとおりである。 ガス溶接 および溶接コードには、火炎エネルギー効率の選択、ワイヤ直径の選択、溶接距離モデルによる酸素圧力の選択、溶接ノズルの傾斜角度の選択、および溶接速度の選択が含まれる。

について ガス溶接炎 エネルギー効率は、1時間当たりのアセチレンガス消費量(L/H)で表される。エネルギー効率は、溶接部品の厚さ 材料特性そして溶接部品の空間的位置。

低炭素鋼や合金鋼を溶接する場合、アセチレンの消費量は次の経験式で計算できる:

公式では、

の厚さを表す。 鋼板 ミリメートル、Vは炎のエネルギー効率(アセチレン消費量)を1時間当たりのリットルで表す。

いつ 銅の溶接 ガスを使用する場合、アセチレンの消費量は次の経験式で計算できる:

V=(150-200)δ。

計算されたアセチレン消費量に基づいて溶接トーチのモデルとノズル番号を選択するか、溶接板の厚さに基づいて直接選択します。

射出・吸引式溶接トーチの型式と主なパラメータについては、表を参照してください。

| 溶接トーチ型式 | H01-2 | H01-6 | ||||||||

| 溶接ノズル番号 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 |

| 溶接ノズル口径(mm) | ||||||||||

| 溶接厚さ (mm) | ||||||||||

| 酸素圧(MPe) | ||||||||||

| アセチレン圧力(MP) | ||||||||||

| 酸素消費量(m/h) | ||||||||||

| アセチレン消費量(L/h) | 40 | 55 | 80 | 120 | 170 | 170 | 240 | 280 | 330 | 430 |

| 溶接 金属材料 | 使用する炎の種類 | 溶接金属材料 | 使用する炎の種類 |

| 低・中炭素鋼 | 中性の炎 | アルミニウムおよびアルミニウム合金 | 中性炎またはわずかに炭化した炎 |

| 低合金鋼 | 中性の炎 | クロム・ニッケル・ステンレス鋼 | 中性の炎 |

| 高炭素鋼 | 穏やかな炭化炎 | 明ステンレス | 中性炎またはわずかに炭化した炎 |

| 鋳鉄 | 中性炎またはわずかに炭化した炎 | ニッケル | 穏やかな炭化炎 |

| パープルカッパー | 中性の炎 | 蒙古 | 穏やかな炭化炎 |

| ブラス | 穏やかな酸化炎 | 亜鉛鉄 シート | 穏やかな炭化炎 |

| 錫ブロンズ | 中性の炎 | 硬質合金 | 穏やかな炭化炎 |

| モネル合金 | 穏やかな酸化炎 | 高速度鋼 | 穏やかな炭化炎 |

| アルミニウム、錫 | 中性の炎 | 炭化タングステン | 穏やかな炭化炎 |

6.3.1 溶接ワイヤの材質は、被加工物の合金組成に近いも のでなければならない。

以下の表は、鋼、アルミニウムおよびアルミニウム合金、ならびに銅および銅合金のガス溶接に使用できる溶接ワイヤである:

A) 各種溶接ワイヤ 鋼種 ガス溶接に使用

| 溶接ワイヤ名 | 溶接ワイヤグレード | 適用鋼種 |

| 低炭素鋼、低合金構造用鋼、中炭素鋼溶接ワイヤ | H08 | Q235 |

| H08A | Q235、20、15g、20g | |

| H08Mn | 中炭素鋼 | |

| H08MnA | Q235、20、15g、20g16Mn、16MnV、中炭素鋼 | |

| H12CrMo | 20中炭素鋼 | |

| オーステナイト系 ステンレス鋼溶接 ワイヤー | HoCrl18Ni9 | 0Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti |

| H1Cr18Ni10Nb | Cr18Ni11Nb | |

| HCr18Ni11Mo3 | Cr18Ni12MoTi Cr18Ni12Mo3Ti |

B) ガス溶接に使用されるアルミニウムおよびアルミニウム合金用の溶接ワイヤ。

| 溶接材料 | 溶接ワイヤー | 母材の切断またはワイヤー |

| L1 | S(ワイヤー) AL-2 | L1 |

| L2 | L1 L2 | |

| L3 | L2 L3 | |

| L4 | L3 L4 | |

| L5 | L4 L5 | |

| L6 | L5 L6 | |

| LF2 | SA1Mg-2 SA1Mg-3 | LF2 LF3 |

| LF3 | SA1Mg-3 SA1Mg-5 | LF3 LF5 |

| LF5 | SA1Mg-3 | LF5 LF6 |

| LF6 | SA1Mg-3 | LF6 |

| LF11 | 8A1Mg-5 | LF11 |

| LF21 | SA1Mn SA1Si-2 | LF12 |

C)ガス溶接に使用される銅および銅合金用の溶接ワイヤ。

| 溶接材料 | 溶接ワイヤ名 | 溶接ワイヤグレード |

| 純銅 | 銅線 | HsCu |

| 真鍮 | 1-4 #黄銅線 | HsCuZn-1~4 |

| 白銅 | 亜鉛白銅線 | HsCuZnNi |

| 銅線 | HsCuNi | |

| ブロンズ | シリコン・ブルー銅線 | HsCuSi |

| 錫青銅線 | HsCuSn | |

| アルミニウム青銅線 | HsCuAl | |

| ニッケル・アルミニウム青銅線 | HsCuAlNi |

6.3.2 溶接ワイヤ径の選択

溶接ワイヤ径の選択は、主に被加工材の厚さに基づいて行われる。

溶接ワイヤーが細すぎると、溶けるのが早すぎ、融点が溶接継ぎ目にかかり、融着不良や溶接継ぎ目の不揃いの原因になりやすい。

溶接ワイヤが太すぎると、溶接ワイヤの溶融時間が長くなり、熱影響部が拡大し、過熱組織が発生する可能性があり、継手の溶接品質が低下する。

ワークの厚さと溶接ワイヤ径の関係:

| ワークの厚さ (mm) | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| 溶接ワイヤ径 (mm) | 1-2 | 2-3 | 3-4 | 3-5 | 4-6 |

溶接ノズルの傾斜角度は通常、ワークの厚さ、溶接ノズルのサイズ、溶接位置に基づいて決定される。溶接ノズルの傾斜角度を大きくすると、火炎が集中し、熱損失が最小限に抑えられ、入熱量が大きくなり、ワークが急速に加熱される。

逆に、溶接ノズルの傾斜角度が小さいと、火炎が分散し、熱損失が大きく、入熱量が少なく、ワークの加熱が遅くなる。溶接ノズルの傾斜角度は、一般に20°~50°の範囲内である。

ガス溶接ノズルの傾斜角度の選択:

| 溶接厚さ (mm) | ≤1 | 1-3 | 3-5 | 5-7 | 7-10 | 10-15 |

| 溶接ノズルの傾斜角度 | 20° | 30° | 40° | 50° | 60° | 70° |

| パラメータ | 選考の原則 |

| 炎タイプ | 表に従って選択された酸素アセチレン炎の種類 |

| アセチレン消費量と酸素使用圧力 | 金属・合金の融点、溶接部の厚さ・小径、熱伝導率、継手形状などから、適切な火炎エネルギー率(アセチレン消費量)の溶接トルクとノズルを選定し、アセチレン消費量に応じて酸素使用圧力を適切に調整する。 |

| 溶接ワイヤ径 | ワーク厚みと溶接ワイヤ径の関係によるテーブル選択 |

| 溶接ノズル番号 | 溶接部の厚さ、材質、接合部の形状に基 づいて決定する。 |

| 溶接ノズルの傾斜角度 | 溶接片の厚さに応じて決定する(溶接ノズルの傾斜角度の選択参照) |

| 溶接速度 | 作業技能と使用する火炎の強さに基づき、溶け込みを 確保しながら、溶接速度をできるだけ上げる。 |

| 欠陥 | 発生原因 | 予防措置 |

| クラックル | 溶接金属中の硫黄含有量が高すぎ、溶接応力が高すぎ、火炎エネル ギー率が低く、溶接溶け込みが悪い。 | 溶接金属の硫黄含有量を制御し、火炎エネルギー効率を改善し、溶接応力を低減する。 |

| ストーマ | 溶接ワイヤや部品の洗浄不良、高硫黄分、不適切な火炎組成、速い溶接速度 | ワークピースの表面を厳密にクリーニングし、以下の点を管理する。 金属組成 適切な火炎と溶接速度の選択 |

| 溶接サイズと溶接スイッチが要件を満たしていない。 | 溶接開先角度の不適正、組立ギャップの不均一、溶接パラメータの不適切な選択など | 開先角度の合理的な処理、組立クリアランスの厳密な管理、溶接パラメータの正しい選択。 |

| アンダーカット | 火炎エネルギー率の過度の調整、溶接ノズルの不適切な傾斜角度、溶接ノズルと溶接ワイヤの不適切な移動方法。 | 溶接パラメーターの正しい選択と正しい操作方法 |

| 燃え尽きる | 溶接部の過度の加熱、不適切な操作プロセス、遅い溶接速度、特定の場所での長時間の滞在。 | 合理的な加熱作業、溶接速度の調整、作業スキルの向上 |

| ピット | 過剰な火炎エネルギー率、溶融プールの末端での不完全な充填 | 最後に溶接の要点に注意を払い、妥当な火炎エネルギー率を選択する。 |

| スラグ封入 | 溶接エッジや層が十分にクリーニングされていない、溶接速度が速すぎる、溶接形状係数が小さすぎる、溶接ノズルの傾斜角度が適切でない。 | 溶接部品のエッジと溶接層を厳密にクリーニングし、溶接速度を制御し、溶接シームの形状係数を適切に増加させる。 |

| 浸透不足 | 溶接物の表面に酸化物がある、開先角度が小さすぎる、火炎エネルギー率が不十分、溶接速度が速すぎる。 | 溶接物の表面を厳密にクリーニングし、適切な開先 角度と間隙を選択し、溶接速度と火炎エネルギー率 を制御する。 |

| 未使用 | 炎のエネルギー率が低すぎるか、溝側に傾いている。 | 炎が偏らないように、適切な炎のエネルギーレートを選択する。 |

| 溶接ビーディング | 過剰な火炎エネルギー率、遅い溶接速度、溶接部品の大きな組み立てギャップ、誤った溶接ガンの移動方法など。 | 適切な溶接速度と火炎エネルギー・レートを選択する; 溶接部品の組立ギャップを調整し、溶接ガンを正しく使用する。 |