1.はじめに 私たちの会社では、他の会社とともに、チタン合金や他の非鉄金属の溶接や加工作業を頻繁に請け負っている。当初は、生産作業を成功させるために、情報を検索し、専門家や経験豊富な溶接工に相談し、勉強と実践を組み合わせて学んだ。やがて、チタン合金の溶接・加工の受注に成功。その後、複数のチタン合金溶接プロジェクトに参加し、チタン合金溶接について学び、理解を深めていきました。また、今後のチタン合金溶接の参考となるような経験もまとめました。2.溶接工程対策 (1)溶接方法の適切な選択:一般的に使用されている溶接 [...]...

当社では、チタン合金をはじめとする非鉄金属の溶接・加工を他社とともに頻繁に手がけています。当初は、生産作業を成功させるために、情報を検索し、専門家や経験豊富な溶接工に相談し、勉強と実践を組み合わせて学びました。

最終的には、チタン合金の溶接と加工の注文をこなすことに成功した。

その後、私は複数のチタニウム製チェアに参加した。 合金溶接 プロジェクトに参加し、チタン合金溶接について継続的に学び、理解を深めています。また、今後の参考となるような経験もまとめてみた。 チタン合金 溶接

チタンおよびチタン合金の一般的な溶接方法には以下のものがある。 アルゴンアーク溶接その中でも、タングステンイナートガス(TIG)溶接が最も広く使われている。そこで私たちは TIG溶接.

溶接ワイヤーを選択する際には、有害な不純物の含有量を可能な限り低くし、同時に溶接部の可塑性と強度の要件を満たすようにする必要がある。

一般的には母材と同じ組成の溶接ワイヤを使用するのが原則です。実際の溶接では、母材に近い組成のTA4チタン合金溶接ワイヤを使用した。

その後、材料を節約するために、母材の切れ端を細長く切って溶接ワイヤとして使用したが、これも良い結果が得られた。

チタン合金の溶接では、水素ポア、時には一酸化炭素ポアが発生しやすい。気孔の発生を防ぐには、原料中の水素、酸素、炭素などの不純物の含有量を厳密に管理する必要がある。

母材と溶接ワイヤの両方で物理的・化学的試験を実施し、使用した溶接ワイヤも真空状態にした。 アニール 水素と酸素の含有量が規定値を超えないように処理された。

チタン合金の板厚が3.2mm以下の場合、シールドには純アルゴンガスを使用します。今回受注したロットは板厚2mmの薄板が中心であったため、純度99.99%以上の純アルゴンガスをシールドに使用しました。

酸素含有量は0.002%以下、窒素含有量は0.005%以下、水素含有量は0.002%以下、水分含有量は0.001mg/L以下、相対湿度は5%以下でなければならない。

さらに、シート厚が3.2mmを超える場合は、アルゴン-ヘリウム シールドガス は、溶け込み深さの増加、アーク熱出力 の向上、溶接生産性の向上に使用できる。アルゴン・ヘリウム比は、アルゴン25%、ヘリウム75%である。

まず、切削、サンドブラスト、ショットブラスト、ワイヤーブラシなどを用いて、溶接部の汚れや酸化スケールを除去する機械的洗浄が行われる。

第二に、アルコール、アセトン、四塩化炭素などの溶剤を使用して、溶接物や溶接ワイヤの表面に付着した油分、ほこり、その他の汚れを除去する化学洗浄が行われる。

その後、HNO3とHF(10:1)を混合した酸洗工程を行い、銀白色の金属光沢が得られるまで酸化物を除去する。

酸洗後は流水で十分に洗浄し、溶接前に溶接ワイヤの表面と溶接部をアセトンまたはアルコールで拭き取る。

最後に、酸洗が不可能な箇所で、硬質合金製のスクレーパーを使用して、溝と接合部の端から15~20mmの範囲で金属表面を約0.025mm削り取る。

チタンとチタン合金は硫黄とリンの不純物が少ないが、それでも応力亀裂が発生することがある。 ひび割れ 適切に保護されていない場合

さらに、チタンは溶接中の高温で酸化しやすい。表側、裏側を問わず、溶接金属と高温の溶接部近傍が効果的に保護されていないと、空気などの不純物で汚染されやすくなり、その結果、脆化が大きくなります。

溶接部のガス保護を強化することで、溶接構造を改善し、亀裂の発生を防止できることが、実験的に証明されている。保護には以下の方法を用いた:

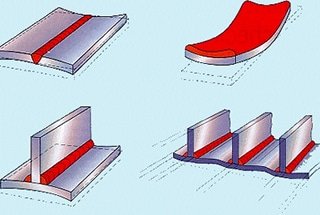

まず、回転する局部保護装置を製作した。15mm×20mmの "カーテン "の大きさで、溶接中にワークと相対的に回転する局所保護装置を作成した。ワークと「カーテン」の回転面との隙間はできるだけ小さくする必要があり、一般的には≦0.5mmである。

次に、シールドフードの使用である。純銅板を使って厚さ1mmほどの遮蔽フードを作った。フードの幅は20~40mm、長さは80~120mm。原理は、ガス流が入口パイプから入り、分配管の小さな穴やスロットの列によって均等に分配された後、上方に吹き上げられるというものである。

フードの外殻はガスの流れを下向きに反射し、何層もの細かい銅金網を通過した後、溶接部に均一に分配されます。フードの主な要件は、流れ出る保護ガスが乱流ではなく層流で均一に分布することです。フードの内側移行部は滑らかで、デッド・コーナーは最小限であるべきである。溶接中、フードは溶接部の裏側に配置され、 溶接トーチとともに移動する。

最後に、裏面保護である。溶接中、裏面の温度は 溶接ビード も400℃を超えるので、保護も必要です。そこで、保護ガスを供給できる銅製のバッキング・プレートを作りました。バッキング・プレートを溶接ビードの裏側に配置することで、溶接ビードを空気から隔離し、溶接部の冷却を促進します。

ワークの構造が複雑で、シールド・フードや裏面保 護の設置が困難な場合は、真空排気とアルゴン・ガス 充填を備えたボックス内で溶接する方法が使 われる。これにより、ワークが全体的にガスで保護された不活性雰囲気で溶接される。

チタンのタングステン・イナート・ガス(TIG)溶接には、特別な要件はない。 溶接電源.

一般に、急峻な落差の外部特性を持つ直流溶接機であれば、要求を満たすことができる。溶接には直流直極性TIG溶接を使用しました。

チタンの弾性率は鋼に比べて低いため、同じ応力を加えた場合、溶接時の変形はチタンの約2倍になります。

そのため、溶接時にはチタンプレートとクランプを使ってワークをしっかりと固定し、溶接の変形を防止・低減した。

これにより、高温ゾーンでの金属の滞留時間と過熱ゾーンの幅も短縮され、接合部の品質が向上する。

薄板の溶接であり、割れの可能性は比較的低く、変形の問題も考慮したため、予熱対策はとらなかった。しかし、厚板の溶接の場合、急冷すると低温割れが発生しやすくなる。

そのため、溶接中の入熱を減らすとともに、溶接前に適切な予熱を行い、溶接後の冷却速度を遅くして、接合部における不安定な微細構造の形成を防ぎ、脆化を回避する必要がある。その 予熱温度 は一般に200℃前後である。

溶接間隔を一定に保つには、固定具を使用し、シム を調整してずれを防ぐ。交点や応力集中の激しい場所に溶接部を配置 しないことが重要である。位置決め溶接中に発生した黒色酸化皮膜やその他の 欠陥(気孔や亀裂など)は、速やかに除去する 必要がある。

溶接電流は、過熱しないように設定し、硬化組織の 形成を防ぐべきである。結晶粒の粗大化を避け、溶接継手の延性を向 上させるためには、入熱を低くするのが望ましい。さらに、より低い 溶接熱 入力は、溶融プールが液体状態に留まる時間を短縮し、気孔率を低減するのに役立ちます。厚さ2mmのチタン合金を直流ストレート極性のTIG溶接で溶接する場合、溶接電流は80~100Aに設定します。

アーク電圧は主に溶接ビードの幅に影響し、アーク 長によって決まる。アーク長を長くすると、ガス保護の効 果が低下する可能性がある。一般的に、アーク長 は1~5mmの間に制御する必要がある。タングステン電極の形状およびサイズ、フィラー・ワ イヤーの直径および送り速度は、それに応じて調整す べきである。

セリウム・タングステン電極は、一般的に以下の用途に使用される。 チタン溶接 合金です。セリウムタングステン電極は、5-8%の電流密度を向上させ、焼損率を低減し、より長い寿命を持っている微細かつ集中アークを持っています。

直流電流を使用する場合、カソード電圧は10%低下し、アークが発生しやすくなる。セリウムタングステン電極はまた、非放射性である。タングステン電極の形状とサイズは、アークの安定性に影響を与えます。

電極の先端は使用前に研ぐ必要があり、研ぐ程度 はフィラー・ワイヤの直径と溶接電流による。薄い板を溶接し、低い溶接電流を使用する 場合には、着火しやすく安定した溶接を行うため に、先端が鋭利な小径のタングステン電極が好まれ る。

厚さ2mmのチタン合金の溶接には、直径1.6mm、先端径0.8mm、コーン角35°のタングステン電極を使用する。タングステン電極の先端は、硬い砥石を使用して適切に成形し、その後洗浄する必要があります。

チタン合金溶接に使用される溶接ガンとノズルは、アルミニウムやステンレス鋼の溶接に使用されるものとは異なる。溶接プールを保護するために、より大きな直径のメインノズルがしばしば使用される。

ガス流量とノズル径は、最適な性能を得るために調整する必要があります。もし スパッタ過多 ノズルにガスが付着している場合は、適時に清掃または 交換する必要がある。ガス流量は主にノズルの直径によって決まり、溶接電流にも影響される。

ガス流量は通常ノズル径の0.8~1.2倍。この場合、ノズル径10mmでは、ガス流量は8~12L/minに設定される。

タングステン電極の延長長さは、一般的に直径の 1~2倍で、溶接継手の形状にも影響される。隅肉溶接の場合、タングステン電極が継手の ルートまで届き、溶接プールがよく見えるように、 延長長をやや長め(3~4mm)にする。突合せ溶接の場合、タングステン電極の延長長さ は、最適な保護を達成するために若干短くする (2~3mm)。

溶接電流を決定した後 溶接速度 は、溶接ビードの単位長さ当たりに投入されるエネ ルギー量、すなわち溶接入熱量を決定する。溶接速度を上げると、溶接ビードの深さと幅が減少する。 フュージョンゾーン一方、速度を下げると、その値は大きくなる。

したがって、一定の溶接形状係数を維持するためには、溶接電流と溶接速度を同時に調整する必要がある。溶接電流80~100Aの場合、溶接速度は150~200mm/minに設定される。

2つある。 溶接の種類 ガン:空冷式と水冷式。空冷ガンは低電流(一般に150A以下)に使用され、冷却は保護ガスの流れに依存します。この場合、空冷ガンが使用されます。

これには、装置の水、ガス、電気回路が正しく機能しているか、被加工物の組立品質が要件を満たしているか、溶接前のクリーニングが適切に行われているか、タングステン電極が準備されているか、溶接パラメーターが適切に調整されているかの確認が含まれる。

溶接ガンのスタート・ボタンを押すと、溶接機が始動する。最初にガス・フローが開始され、続いてアークが開始される。アーク開始の際、タングステンの巻き込みを避けるため、タングステン電極と被加工物の間の距離の制御に注意を払う必要がある。

最も確実な方法は、溶接ガンを傾けてノズルをワークの表面に接触させ、アークが発生するまで電極を徐々に近づけることである。

について フラット溶接通常、トーチは水平面に対して70~75°の角度をつけ、フィラーワイヤーは20°の角度をつける。

重ね溶接では、トーチを重ね継手に向かって20°傾けるが、他の方向は変わらない。垂直溶接では、トーチを下から上へ移動させ、トーチ 軸はフィラー・ワイヤーに対してほぼ垂直に保つ。フィラー・ワイヤーは、ワーク平面に対して15°の角度で上方から供給される。

フィラー・ワイヤーは、溶融池の中央に直接入れるのではなく、溶融池が形成された後、溶融池の前縁にゆっくりと送り込むべきである。

細線は連続送りが可能だが、太線は少しずつ往復させながら間欠的に送る。ただし、熱線の酸化を防ぐため、線材はアルゴンガス保護エリアから出てはならない。

フィラー・ワイヤーは、タングステン電極に触れてはなら ず、アルゴン・ガスの流れを妨げてはならない。過度に太いフィラー・ワイヤーを使 用したり、ワイヤーを速く送り過ぎたりすると、 溶接池に大きな液滴が入り込み、溶接池温度の 急低下と溶融金属の粘性上昇を引き起こし、溶け 込みとビード形成に悪影響を与える。

まず、両面フォーメーション:

裏面溶接を行う際、溶接工は溶接プールの状 態を観察することで、溶接プールが接合部を貫通して いるかどうかを判断することができる。正常な状態であれば、溶融したプール・メタルは 回転する。ガス保護が不十分であったり、溶接電流が低すぎ たりすると、回転は起こらない。

溶加棒が溶融プールに加わると、プールの表面は上昇し、アーク熱が下方に伝わると、母材が溶融する。完全な溶込みが達成されると、重力によって溶融プールが沈み、その結果、表面レベルが低下し、面積が拡大する。沈み込みがない場合は、溶込みが不完全であることを示す。

過度の陥没や窪みがある場合は、裏側にウェルドスルーがあることを示している。

次に、振動だ:

2mm厚のTC4プレートでは、溶接ガンの振動は最小限である。適切な融合を確保するため、2枚の板をしっかりと合わせ る必要がある。溶接の終わりには、より大きなクレーターが 形成され、クレーター割れが発生しやすくなる。クレーターをフィラー・ワイヤーで埋めることを推奨する。

溶接を停止する際の主な目的は、クレーターの 発生と早期の保護機能喪失を防ぐことである。そのため、ワイヤ送給を停止する前に、クレーター を埋めるために、溶接の最後にフィラー・ワイヤを追加 する必要がある。

ほとんどのTIG溶接機には自動電流減衰装置が付 いており、溶接電流を徐々にゼロにし、クレーター割れを防 ぐために徐々に冷やすことができる。電流減衰装置がない場合は、溶接ガンを徐々に 持ち上げてから電源を切ることができる。

この時点で溶接ガンは、タングステン電極と溶融プー ル・メタルが冷えるまで3~15秒間、溶接の端に 残っているべきである。

薄いので プレート溶接私たちは主に、溶接ビードの外観と溶接金属の色を見て、溶接の品質を判断する。

チタン合金溶接部の機械的性能試験により、溶接表面の色の違いが異なる機械的特性に対応することが示された。

チタン合金溶接部の色:

正しい溶接方法を選択し、適切な溶接方法を採用することで、溶接の精度を高めることができる。 溶接パラメータそして、適切なプロセス対策を実施することで、設計要件を満たし、生産タスク全体を成功裏に完了させることができた。

この実践を通じて、私たちはチタン合金の溶接に関する貴重な経験を積んできました。