溶接を上手に始めるにはどうしたらいいか、悩んだことはないだろうか。この記事では、厚板や薄板の扱い方から、溶接でよくある問題の解決法まで、初心者に欠かせないヒントを取り上げています。最後には、溶接技術を向上させ、より強くきれいな溶接を保証するための実践的な知識を得ることができます。

溶接に技術的な秘密はないが、溶接を容易にするさまざまな技術、方法、工程がある。これらを技術ノウハウという。

溶接のノウハウは、時間、コスト、労力を節約し、溶接の成否や損益を左右することさえある。ほとんどの溶接プロセスは科学的研究に基づいているが、中には実際の溶接経験に依存しているものもある。

本稿の目的は、溶接の経験を実践的に統合することを紹介することである。

1.1.1 GMAWやFCAWで鋼材を溶接する際、ワークの板厚が溶接機の最大溶接電流を超える場合、どのように対処すればよいか?

溶接の割れや不完全な融合を防ぐため、溶接前に 金属を予熱する必要がある。被加工物の溶接部は、プロパン、標準ガス、 またはアセチレン・トーチを使って予熱できる。推奨される予熱温度範囲は150~260℃で、その後 溶接工程 を開始することができる。溶接部の金属を予熱する第一の目的は、溶接部 に問題を引き起こす可能性のある急冷を避けるこ とである。

1.1.2 GMAWまたはFCAWで厚い鋼管に薄い金属カバーを 溶接する必要がある場合、溶接電流を正しく調整で きないと、2つの状況が発生する可能性がある:

それにどう対処するか?

主な解決策は2つある。

薄い金属カバーが焼けないように溶接電流を調整する。また、太い鋼管を溶接トーチで予熱してから、細い鋼管と太い鋼管を溶接トーチで溶接してください。 プレート溶接 プロセスだ。

厚鋼管の溶接に合わせて溶接電流を調整してください。溶接中、厚鋼管の溶接アークの滞留時間を90%に保ち、薄い金属カバーの滞留時間を短くする。このテクニックをマスターしてこそ、良い溶接ができることに注意することが重要である。 溶接継手.

1.1.3 薄肉パイプや長方形の薄肉パイプを厚板に溶接する場 合、電極が薄肉パイプを貫通して焼けやすい。上記の2つの解決策以外に、何か解決策はありますか?

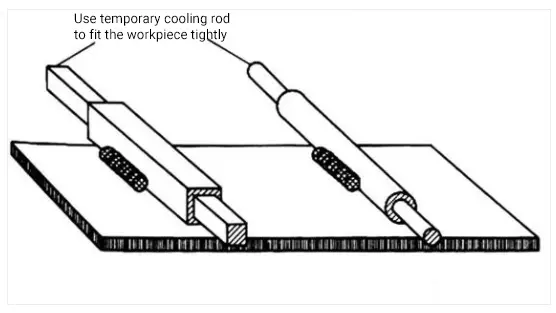

溶接工程では、焼損を防ぐために冷却棒がよく使われる。中実丸棒を薄肉管に挿入する場合、または中実丸棒を薄肉管に挿入する場合、または中実丸棒を薄肉管に挿入する。 角棒 が角管に挿入されると、熱は中実の棒に吸収され、薄肉のワークが焼き切れるのを防ぐ。

通常、中空のパイプ材や角パイプ材には、中実の丸棒や角棒がきっちりと取り付けられます。溶接の際には、パイプの端から溶接部を離すことが重要である。この部分が最も焼損しやすいからである。

図1は、内蔵冷却ロッドを使用してバーンスルーを防止する方法の概略図である。

図1.内蔵の冷却棒を使用し、焼損を防ぐ

1.1.4 亜鉛メッキまたはクロムを含む材料を他の部品に溶接する必要がある場合、 どうすべきか?

最良の方法は、溶接前に溶接部周辺をヤスリで削るか、研 磨することである。これは、亜鉛めっきやクロムを含む メタルシート は溶接部を汚染し、弱くし、溶接中に有毒ガス を放出する可能性がある。

1.2.1 溶接プロセス(例えば、次のようなもの。 ろう付け)を使ってブイや中空構造物の端部を密閉する場合、溶接の最終密閉中に熱風が容器内に侵入して容器が破裂するのを防ぐにはどうしたらよいでしょうか?

まず、ポンツーンに直径1.5mmの圧力逃がし穴を開け、溶接部付近の熱気や外気を循環させる。その後、シール溶接を行い、最後に圧力逃がし孔を溶接で塞ぐ。

図2は、密閉溶接ポンツーンまたは密閉容器の概略図である。

図.2 狭幅溶接ポンツーンまたは閉鎖式船舶の模式図

ガス貯蔵容器の構造を溶接する際、減圧孔を利用することができる。ただし、密閉容器内での溶接は非常に危険であることに注意する必要がある。溶接に先立ち、容器やパイプの内部を清掃し、可燃性または爆発性の物質やガスを避けることが不可欠である。

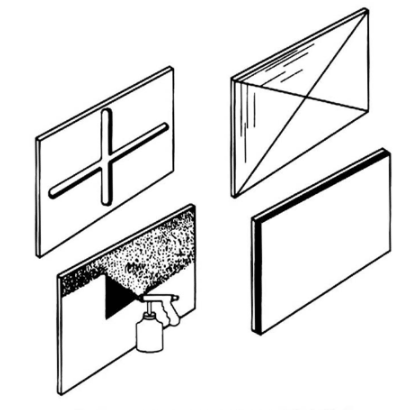

GMAW、FCAW、またはTIGでスクリーン、ワイヤーメッシュ、または拡張金属を鉄骨構造フレームに溶接する場合、ワイヤーメッシュは焼損しやすく、溶接はプロセス中に適切に融合しない可能性があります。この問題に対処するには 非金属 ワッシャーは金網またはエクステンション・メタルの上に置き、ワッシャー、金網、フレームを一緒にクランプしなければならない。

クロムを含むワッシャーや亜鉛メッキのワッシャーは許されず、図3(a)に描かれているように、コーティングされていないワッシャーでなければならないことに注意することが重要である。

図3.金網とフレーム構造の溶接図

ヒートシンクの役割を果たすため、溶接部のワッシャーの上に大きめのワッシャーを配置する。

上側のワッシャーは、下側のワッシャーよりも穴を大きくして、溶接されないようにする。

その後、ガスケットの2つの穴を通してプラグ溶接を行い、溶接部がガスケットの下部にあることを確認する。

オペレーターは、図3(b)と(c)に示すように、周囲のグリッドや金網が焼き切れないように注意しながら、別の加熱方法を使うことができる。

図3(d)のように、穴のあいた金属片を用い、溶接位置に合わせ、ヒートシンクワッシャーを配置し、プラグ溶接を行う手法もある。

関連記事 金網重量計算機

1.3.1 一般的に使用されているスクリュー・オープナーの他に、損傷したり錆びたりしたネジを取り外すにはどのような方法がありますか?

ここでは2つの方法を紹介する。:

取り付けたねじが加熱中に損傷しないようであれば、酸素アセチレントーチでナットとそのアセンブリを赤熱するまで加熱することができる。その後、水で急冷し、ねじを取り外しやすくする。この作業には、数回の加熱と急冷が必要な場合がある。

ねじの溝、ナット、歯槽が損傷または紛失した場合は、ねじの頭の上部または残りの部分にナットを付け、ナットを締め付けた後、任意の溶接方法でナットとねじの内部に金属を充填する。この方法で、ナットとねじの残りの部分が接続され、新しいグリップ・ポイントが得られる。熱を利用してねじを固定することもできる。

図4に示すように、固定ねじの残留部分は溶接によって取り除くことができる。

図4.溶接による止めねじの残りの部分の取り外し

1.3.2: 磨耗したクランクシャフトを溶接で補修・補強するには?

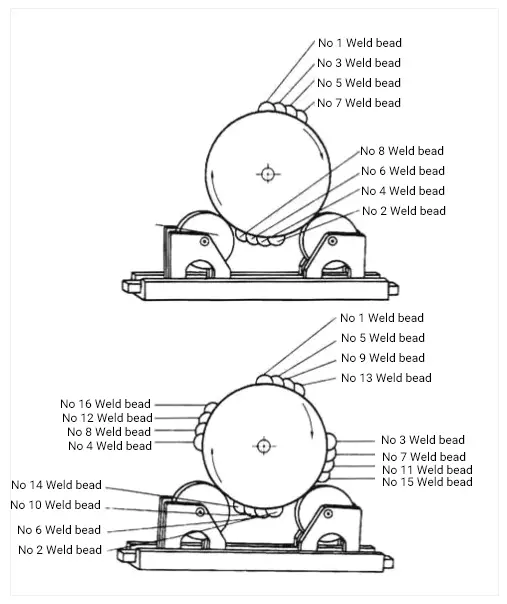

摩耗したクランク・シャフトを補修する場合、GMAW、 FCAW、TIGなど、さまざまな溶接方法が利用できる。しかし、満足のいくビード形状を得るためには、 以下の4つの要件を注意深く考慮する必要がある:

ビードの方向がクランクシャフトの軸と平行であることを確認してください。

当初は、a 溶接ビード をクランクシャフトの下部に重ね、溶接応力のバランスと溶接熱変形の大幅な低減のために、クランクシャフトを180度回転させて後続の溶接ビードを重ねなければならない。

最初のパスで順次サーフェシングを行うと、クランク シャフトに反りが発生することがあるので注意すること。このサーフェシング・プロセスは、ローラー・クランクシャフトの修理や溶接に適しています。

溶接補修後の機械加工時に、溶接パスの平滑面を確保す るために、2つの溶接パス間で30%~50% の溶着金属の重なりを維持すること。

マニュアル使用時 アーク溶接 およびフラックス入りワイヤ・ガス シールド溶接の場合、溶接パス間の残留フラッ クスは、ブラシまたは切削法で除去する必要が ある。

上記のクランクシャフトの補修方法とは別に、クランクシャフトの90°の位置ごとにサーフェイシング・ビードを追加することで、溶接変形をさらに最小限に抑えることができる。青銅や銅の部品を補修する場合 ろう材 は、サーフェシングよりも応力や変形を和らげるのに有利である。

図5は、摩耗したクランクシャフトを溶接で修理する方法を示している。

図.5 溶接法による摩耗したクランクシャフトの補修模式図

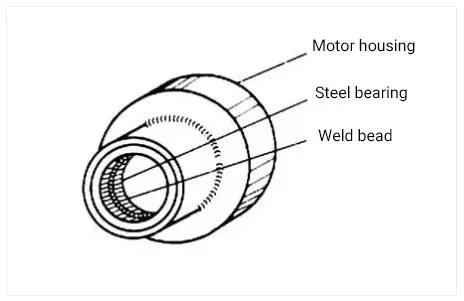

1.3.3 溶接を使用して装置から固着したスチール・ベアリングを取り外すには?

固着したスチール・ベアリングを溶接で取り外すには、まず、ベアリングの内面に溶接ビードを形成する。溶接ビードの伸張力がベアリングの直径を小さくし、溶接中に発生する熱がベアリングを動かすのに役立つ。

例えば、直径10cmの鋼管の内面を溶接ビードで覆うと、鋼管の直径は1.2mm縮む。固着したベアリングを除去するための溶接方法の模式図は、図6を参照されたい。

図.6 溶接法による固着ベアリング除去の模式図

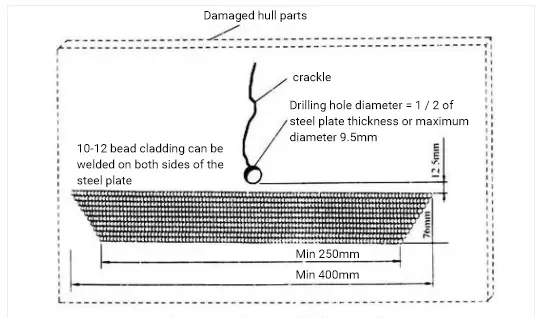

1.3.4 石油タンクや船舶のプレートの構造には、しばしば亀裂が生じる。どうすれば防ぐことができるのか?

1つの方法は、亀裂の端に小さな穴を開けて応力を広い範囲に分散させ、長さの異なる複数のチャンネル溶接を繰り返して強度を高める方法である。 鋼板 クラックの手前で。

図7は、鋼板の亀裂の伝播を防ぐ方法を示している。

図.7 鋼板のき裂伝播防止効果

2.1.1 溶接用の補強板は、多くの場合、ベース・プレートの表面に溶接される。

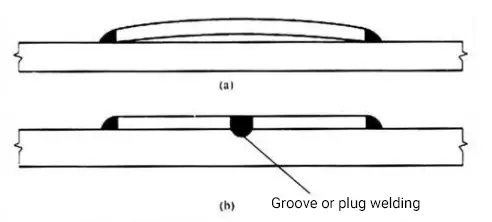

しかし 隅肉溶接 補強板の外周縁に発生するこの問題は、補強板中央部の傾斜を引き起こし、その結果、補強板をベースプレート表面から分離させる角度変形を引き起こす可能性がある。この問題は図8(a)に示されており、機械加工や旋盤加工を複雑にする可能性がある。

この問題に対処するため、補強板の中間部分にプラグ溶接やグルーブ溶接を利用することができる。これにより、補強板の表面がベース板の表面に密着するため、変形がなくなり、機械加工が容易になる。

図8(b)は、プラグ溶接またはグルーブ溶接による補強板の位置決めを示す概略図である。

図8 プラグ溶接または開先溶接による補強板の位置決めの模式図

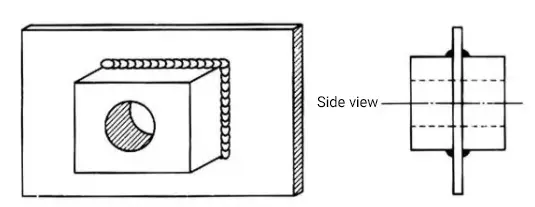

2.1.2 特定の領域で基板の厚みを増す必要がある場合があるが、厚くした領域は基板全体のサイズを超えてはならない。この問題はどのように解決できますか?

解決策のひとつは、ベースプレートの厚みが必要な部分に厚い金属板を埋め込み、溶接で固定する方法だ。

図9は、基板に埋め込まれた厚板を示している。

この技術は、将来の機械加工、ボーリング、あるいは ボーリング また、装置のかさばる部品や鋳物を代用することもできる。

図9 厚板をベースプレートに挿入する模式図

2.1.3 荷重を支えるスラブの剛性を高める標準的な方法は?

荷重を支えるスラブの剛性を高める標準的な方法は、図10に示すように、スラブ上に一連の垂直山形鋼を溶接し、山形鋼スティフナーを追加して剛性を高めることである。

Fig.10 平板の剛性を高めるために山形鋼の補強を加えた場合の模式図

2.2.1 金属板の騒音と振動を低減するために、どのような技術的手段を用いることができますか?

ノイズの問題は振動の問題と密接に関係しており、どちらも金属板の共振周波数を下げることで対処できる。

騒音と振動を低減するための主な方法は以下の通り:

折り曲げ、圧着、溝強化による剛性の向上;

平らな板を小さく切って、サポートを強化する;

表面吹き付け塗装を行う;

平板の表面に制振繊維の層を接着する。

図11は、共振周波数を上げてノイズを低減する4つの方法を示している。

図12は次のことを示している。 金属剛性 は通常、比較的低い周波数での振動を減らすために大きくされる。

Fig.11 共振周波数を上げてノイズを低減

図12 金属の剛性を高めて振動を低減する模式図

2.2.2 2枚の平板を、C型治具を使って垂直方向にすみ肉 溶接する場合、溶接はどのように行うべきか。

溶接工程では、鋼鉄製のブロックや長方形の物体を補助工具として使用し、溶接部材のクランプを補助することができる。 隅肉溶接.図13に示すように、C型クランプと長方形ブロックを使ってプレートを固定することができる。

図13 C型クランプと長方形ブロックによる隅肉溶接のクランプの模式図