この記事では、手動アーク溶接から高度なガス・シールド技術まで、魅力的な溶接の世界を探ります。さまざまな溶接プロセスの方法、利点、および応用を明らかにします。これらの不可欠な技術がどのように現代世界を形成しているかを学ぶ準備をしよう!

溶接 は、同じ金属または異なる金属を接合するプロセスである。

溶接作業後、ある部分に形成される金属と非金属のポリマーは溶接シームと呼ばれる。

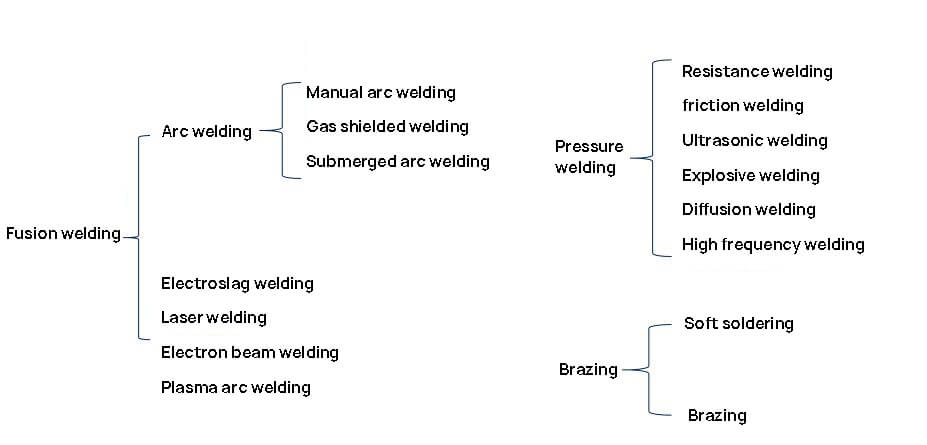

溶接プロセスの特徴によって、融接、圧接、圧接に分類される。 ろう付け.

融接:

高温などの作用で接合部の金属を溶かす溶接法。

圧接:

一定の圧力をかけて完成させる溶接方法。

ろう付け:

母材の融点より低い融点を持つ金属を溶加材として使用し、母材の融点と溶加材の融点の間の温度に溶接部と溶加材を加熱することで、溶加材が液体となって母材を濡らし、接合部のギャップを埋め、母材と拡散して溶接を行う。

具体的な分類

アークとは何か?

被加工物と電極の間に発生する強力で持続性のあるガス放電をアークと呼ぶ。

単刀直入に言えば、単なるガス放電現象である。

ただし、アークには3つの部分がある:アーク柱部分、カソード部分、アノード部分。

アーク温度:

アークゾーンの熱:

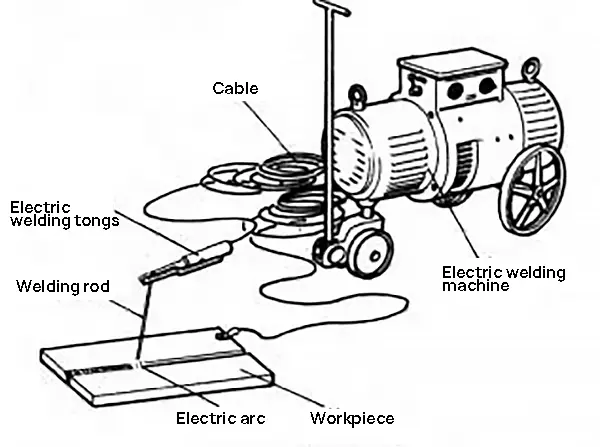

アーク溶接とは?

手動アーク溶接とはアーク溶接とは、簡単に言うとアーク燃焼を熱源とする溶接方法です。

手動で操作する溶接棒を使用する電気アーク溶接法は、手動電極アーク溶接と呼ばれ、略して手動アーク溶接と呼ばれる。

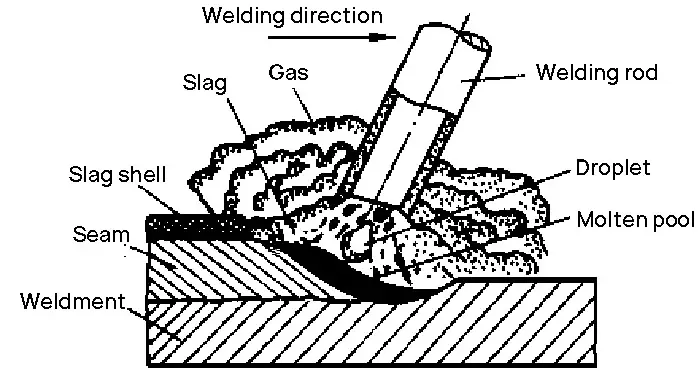

手動電極アーク溶接はどのように行われるのですか?

(1)アークが電極と被溶接物の間で燃焼し、その熱で被溶接物と電極が同時に溶融して溶融池になる;

(2)電気アークが電極の被覆を溶融または燃焼させ、スラグとガスを発生させ、溶融金属と溶融池を保護する;

(3) アークが前進すると、後続の溶融池が冷却・凝固する一方、新たな溶融池が連続的に生成されるため、連続溶接が形成される。

手動電極アーク溶接の利点:

シンプルな設備、柔軟な操作、強力な適応性。

デメリット 手動電極アーク溶接の:

生産効率は低く、労働集約度は高い。 溶接の質 関節を保証するのは容易ではない。

申し込み 手動電極アーク溶接の:

ほとんどの金属を溶接でき、さまざまな溶接位置に適し、薄板から厚板まで溶接できる。

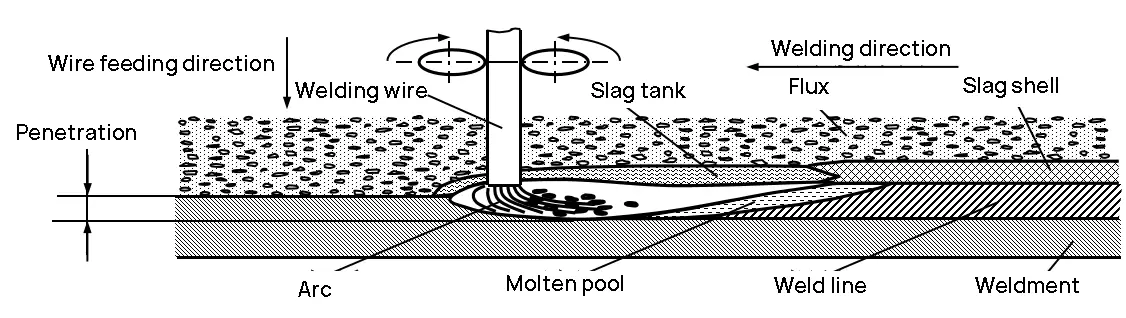

一般に言われるサブマージアーク自動溶接とは?

自動溶接 - 溶接動作は機械装置によって自動的に完了する。

サブマージアーク溶接 - 粒状のフラックス層の下でアークが燃焼する溶接。

自動水没アークの仕組み 溶接工程?

(1)漏斗から流出したフラックスは、ワークの溶接部に均一に積層され、フラックス層(30~50mm)を形成する;

(2) 連続送給される溶接ワイヤは、フラックス層下の溶接ワイヤと被溶接物との間にアークを発生させ、溶接ワイヤ、被溶接物、フラックスを溶融させ、金属溶融池を形成し、空気から隔離する;

(3) 溶接機が自動的に前進すると、アークが前方の溶接物の金属、ワイヤ、フラックスを連続的に溶融し、溶融池の後方のエッジが冷却凝固して溶接部を形成し始め、その後、液体スラグが凝縮して硬いスラグシェルを形成する。

なぜ、溶接位置の表面にフラックスの層を広げなければならないのですか?

以下の3つの機能がある:

(1) 保護効果

フラックスは溶融してスラグとガスを形成し、効果的に空気を遮断し、液滴と溶融池を保護し、燃焼を防止する。 合金元素;

(2) 冶金作用

溶接プロセスでは、脱酸と補強の役割を果たす。 合金元素;

(3) 溶接プロセスの改善

アークを安定的に燃焼させ、溶接を美しくする。

自動サブマージアーク溶接の特徴は?

主にどのような分野で使用されているのですか?

自動サブマージアーク溶接の利点:

高い生産効率(手動アーク溶接の5~倍);

グッド 溶接品質 (ポロシティとスラグの混入が少ない);

低コスト(労働力、時間、材料の節約);

良好な労働条件(飛散物がなく、労働力が少ない)。

デメリット 自動サブマージアーク溶接の:

複雑な溶接部や狭いスペースの溶接には適さない;

装置が複雑で、必要な溶接電流が大きい(電流が小さいとアークが不安定になる);

適応性の低さ(以下に該当 フラット溶接長い直線溶接と大径の円周溶接)。

申し込み:

ボイラー、圧力容器、船舶など、大口径の長直線溶接や円周溶接に使用されます。

合理的な溶接部形成と良好な溶接品質を得るため、また溶接速度を向上させるために、マルチワイヤ・サブマージアーク溶接が登場した。

風力発電、海洋工学、造船、圧力容器、重機械、パイプラインなど、高い溶接効率を必要とする用途に広く使用されている。

マルチパワーシリーズマルチワイヤサブマージアーク溶接:

主にパイプライン溶接に使用される。

用途に応じて、パイプラインの長直線縦継ぎ目の外部溶接、パイプラインの長直線縦継ぎ目の内部溶接、スパイラル溶接パイプの外部溶接、スパイラル溶接パイプの内部溶接および他の異なるタイプに分けることができます。

単電源パラレルマルチワイヤサブマージアーク溶接:

生産効率を大幅に向上させ、溶接速度を向上させ、フラックス消費量を削減し、入熱と変形を低減し、エネルギーを節約し、プライマーをより効率的にし、よりスムーズにカバーする。

アーク媒体としてガスを使用し、アークと溶接部 を保護するアーク溶接は、ガスシールドアーク 溶接(GMAW)と呼ばれる。

言い換えれば、"忖度 "である、 ガスシールド溶接 ガスを媒体とし、保護する。

具体的にはどのような種類があるのですか?

電極の溶融の有無と、電極の種類によって分類される。 シールドガス:

シールドガス:

電極:

消耗電極と非消耗電極ガスシールド溶接の違い:

MIG/MAG:電極であり溶加材でもある溶接ワイヤを直接送給する。

TIG:タングステン電極は電極であり、溶融しない;溶接ワイヤは別々に供給され、溶加材としてのみ使用される。

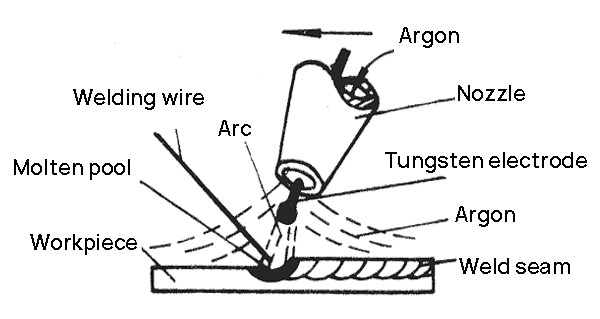

アルゴンアーク溶接

アルゴンアーク溶接の特徴は?

主な用途は?

タングステン電極、手動ワイヤー供給。

溶接ワイヤーは溶加材に過ぎない。

溶接ワイヤーは電流を通さないので、飛散はない。

しかし、溶融池にタングステン汚染を引き起こす可能性があり、タングステン電極の溶融や燃焼を避けるために、溶接電流が高すぎることは容易ではありません。

溶接できるのは4mm以下の薄い板だけである。

溶解電極、自動ワイヤー供給。

溶接ワイヤは電極であると同時に溶加材でもある。

タングステン電極の溶融や燃焼損失はありません。

溶接電流を広範囲に調整できるので、薄板から中厚板まで溶接できる。

アルゴンアーク溶接の利点

あらゆる方向に溶接できる;

観察や自動制御が容易;

良好な保護効果、安定したアーク、良好な溶接品質;

ほとんどの金属を溶接できる。

アルゴンアーク溶接の欠点

アルゴンコストが高い;

アルゴンアーク溶接の電流密度は高く、放射される光は比較的強く、アークから発生する紫外線は大きく、身体への害が大きい;

について 熱影響部 アルゴン・アーク溶接の場合、溶接面積が大きいため、補修後の被溶接物に亀裂、ピンホール、摩耗、傷、アンダーカットなどの欠陥が発生しやすい;

アルゴンアーク溶接の応用

主に酸化しやすい非鉄金属や合金鋼の溶接(主にAl、Mg、Tiおよびそれらの合金、ステンレス鋼の溶接)に使用される。

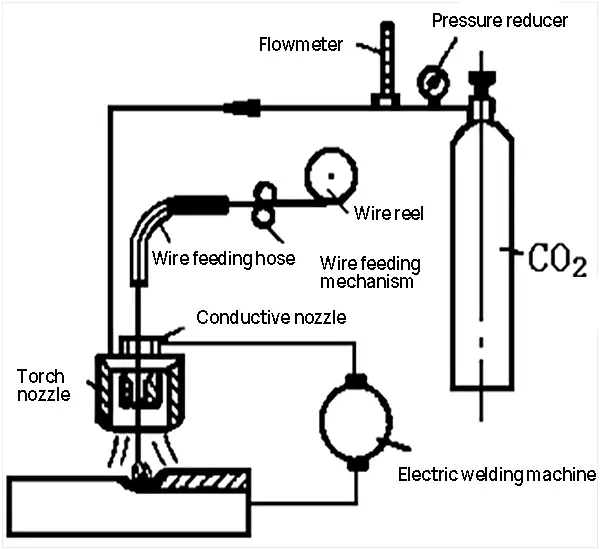

CO2 ガスシールドアーク溶接

CO2の原理2 ガス・シールド・アーク溶接は、シールド・ガスが CO2.

溶融プールや液滴中のCOガスが急速に膨張し、破裂して飛散する。

金属を酸化させ、合金元素を燃焼させることができる。 合金鋼.

CO2ガスシールド溶接の利点

低コスト(サブマージアーク溶接と手動アーク溶接の40%~50%);

高効率(高い電流密度、大きな溶け込み、速い溶接速度);

溶接品質が良い(気流冷却、熱影響部が小さい、変形が小さい);

あらゆる姿勢での溶接が可能。

CO2ガスシールド溶接の欠点

溶接の形成が悪く、スパッタが大きい;

合金元素が燃え尽き、気孔ができやすい;

溶接時の耐風性が悪く、屋内作業に適している。

CO2ガスシールドウェルディングの応用

低炭素鋼と低合金鋼板(0.8~4mm)の溶接に適用します。

脱酸素剤入りの溶接ワイヤを使用し、直流接続を逆にしなければならない;

また、溶接中に風が吹いてはならず、屋内での溶接が望ましい。

電気スラグ溶接は、スラグを通過する電流によって発生する抵抗を利用して溶接ワイヤと母材を加熱溶融し、溶接部を形成する溶接法である。

どのように? エレクトロスラグ溶接 は以下の分析を参照されたい:

(1) 最初に溶接ワイヤと始動溝を短絡してアークを発生させる;

(2)少量の固形フラックスを継続的に添加し、アークの熱で溶かして液体スラグを形成する;

(3) 溶融スラグが一定の深さに達したら、溶接ワイヤの送給速度を上げ、電圧を下げ、溶接ワイヤをスラグプールに挿入し、アークを消滅させる。 エレクトロスラグ溶接 プロセスだ。

エレクトロスラグ溶接の特徴は?

どのような溶接分野で?

エレクトロスラグ溶接の利点

生産性が高く、溶接部の厚みを考慮する必要がない;

少数 溶接欠陥 と良好な溶接品質;

溝は必要なく、コストも安い。

エレクトロスラグ溶接の不利な点

入熱が大きく、溶接部付近が過熱しやすい;

溶接金属は鋳造組織のように結晶が粗く、衝撃靭性が低い;

溶接部は、焼ならしと 焼戻し熱処理 溶接後

エレクトロスラグ溶接の応用

40~450mm厚板の垂直溶接と溶接に適用し、一般的にストレートシームまたは円周シーム溶接、厚板スプライシング、製鉄所の高炉の垂直溶接、大型鋳物、鍛造品などの溶接に使用されます。

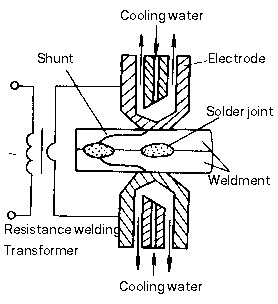

簡単に言えば、抵抗熱を利用した加圧溶接である。 溶接熱 ソースは抵抗溶接と呼ばれる。

抵抗溶接の利点

低い 溶接電圧大電流、高生産性;

低コスト、フィラーメタルやその他の必要なし 溶接材料,

溶接変形が小さく、溶接後の修正や熱処理の必要がない;

良好な作業条件、簡単な操作、自動生産の実現が容易。

抵抗溶接の欠点

溶接設備は複雑で、投資額も大きい;

溶接部の厚みや接合部の形状には一定の制限がある;

現在のところ、シンプルで信頼できるものはない。 非破壊検査 メソッドを使用する。

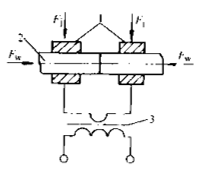

抵抗溶接は次のように分けられる。 スポット溶接シーム溶接と突合せ溶接。

スポット溶接

シーム溶接

抵抗 突合せ溶接

フラッシュバット溶接

1.スポット溶接

スポット 溶接図

溶接物は重ね継手として組み立てられ、円筒状電極に加圧・通電して抵抗熱を発生させ、溶接金属を溶融してナゲット(溶接スポット)を形成する。

スポット溶接プロセスとシャント現象

スポット溶接プロセス: 圧縮→パワーオン(ナゲット形成)→パワーオフ(凍結)→除圧

シャント現象: 2点目を溶接するとき、既存の溶接点が通電し、電力損失が発生する。溶接点の電流が減少し、溶接品質に影響する。

シャントを防ぐ: 2つの溶接点の間には一定の距離が必要である。

隣接する2つの溶接ヘッド間の距離は小さすぎてはならず、最小点間距離は以下の表に示す通りである。

| ワーク厚さ/mm | ポイントピッチ/mm | ||

|---|---|---|---|

| 構造用鋼 | 耐熱合金 | アルミニウム合金 | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

スポット溶接の応用

主に以下の用途に使用される。 板金 スタンピング構造と補強部品;

石油タンク、水タンクなど、密閉性が要求される、または高い接合強度が要求される薄板の重ね合わせ構造部分の溶接に適用される。

2.シーム溶接

溶接部は、重ね合わせ継ぎ手または斜め継ぎ手に組み立てられ、2つのローラー電極の間に配置される。

ローラーは溶接物を加圧し、回転して溶接物を前進させる。

溶接部には連続的または断続的に電力が供給され、抵抗熱によって溶接金属が溶かされ、一連の溶接点が形成される。

シーム溶接の分類

| フォーム | 電流 | 電極 | 特徴 | 申し込み |

| 連続シーム溶接 | 連続伝導 | 連続スピン | 装置はシンプルで生産性は高いが、電極の消耗が激しい。 | 小さい パワー溶接 重要でない構造(シリンダー製造、バレルなど) |

| ステッチ&シーム溶接 | 断続的な連続性 | 連続スピン | 幅広い用途(鉄系金属) | |

| ステップシーム溶接 | 断続的な連続性 | 間欠回転 | 複雑な設備、高い要件、低い電極消耗、高い溶接品質。 | 主にマグネシウムやマグネシウム合金のシーム溶接に使用される。 アルミニウム合金. |

シーム溶接の特徴

はんだ接合部は互いに重なり合い、流れの拡散は深刻だ。

電流はスポット溶接の約1.5~2.0倍;

加圧力はスポット溶接の約1.2~1.6倍;

そのため、高出力の溶接機が必要となる。

圧力をかけ、ローラーを電極として使用する。

シーム溶接の応用

シーム溶接は 主に、溶接継ぎ目が規則的で厚さが3mm以下の薄肉構造で、密閉性が要求される場合に使用される;

航空機や自動車の燃料タンク、各種容器、スチール製ラジエーターなど。

3.突き合わせ溶接

抵抗溶接の一種で、抵抗熱を利用して2つのワークを端面全体に沿って溶接する方法を突合せ抵抗溶接、または略して突合せ溶接という。

突合せ溶接は、抵抗突合せ溶接とフラッシュ突合せ溶接に分けられる。

3.1 抵抗突合せ溶接

抵抗突合せ溶接とは、2つのワークの端面を常時押圧し、抵抗熱で塑性状態に加熱した後、急速にアプセット加圧(またはアプセット加圧を行わずに溶接中の加圧のみを維持)して溶接を完了させる方法である。

抵抗突合せ溶接の特徴

シンプルな操作と左右対称のジョイント形状;

の要件は以下の通りである。 溶接面 溶接前の洗浄は高い;

端面の加工要求が高く、そうでなければ溶接品質の確保が難しい。

抵抗突合せ溶接の応用

低炭素鋼の溶接に適している。 棒鋼 溶接部がコンパクトで、強度要件が低く、直径(または辺の長さ)が20mm未満の棒鋼およびパイプ、または8mm未満の非鉄金属棒鋼およびパイプ(端面の形状およびサイズが類似した棒状部品の溶接)。

3.2 フラッシュ・バット溶接

溶接部は突合せ継手として組み立てられ、動力は接続され、その断面は徐々に局部接触に近づいていく。

断面の金属は抵抗加熱で溶けて飛び出し、フラッシュを形成する。

端部が一定の深さ範囲内で所定の温度に達すると、アプセット力が急速に加えられて溶接が完了する。

プロセス 加圧-通電-引火-アプセット鍛造

フラッシュバット溶接の特徴

接合部へのスラグ混入が少なく、溶接品質が良好で、接合強度が高い;

溶接前の溶接部端面の洗浄に関する要件は厳密ではない;

フラッシュバット溶接はメタルロスが大きく、溶接後の接合バリを処理・清掃する必要がある。労働条件が悪い。

フラッシュバット溶接の応用

原則として、鋳造可能なすべての金属材料はフラッシュバット溶接で溶接できる。

例えば、低炭素鋼、 高炭素鋼合金鋼、ステンレス鋼;

アルミニウム、銅、 チタン およびその他の非鉄金属と合金;

異種合金継手の溶接もできる。

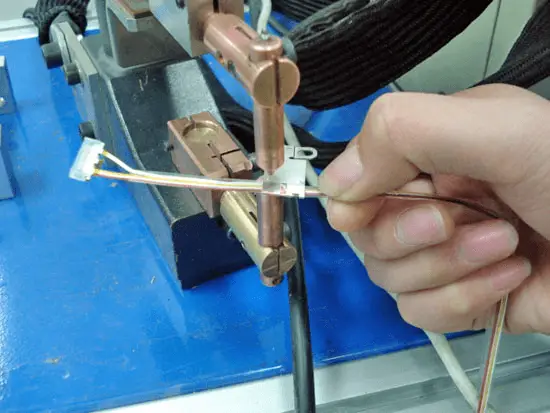

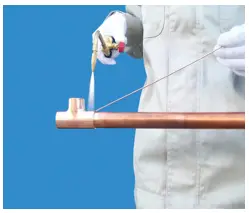

(はんだごてロウ付け)

(炎ろう付け)

(誘導ろう付け)

溶加材として溶接部より融点の低い金属を使用し、溶接部(母材)と溶加材を溶加材の融点より高く、母材の融点より低い温度に加熱し、母材を溶融・湿潤させ、接合部の隙間に充填し、母材と拡散させることにより、溶接部を形成する。 溶接継手これはろう付けと呼ばれる。

ろう付け工程

はんだの溶融 - 液体はんだが接合部の隙間に流れ込む - はんだと母材との相互拡散 - 隙間の充填 - 凝固後の接合部の形成

ろう付けの特徴

1) ろうの融点は母材よりも低く、ろう付け中に母材が溶けることはない;

2) フィラーメタルとベースメタルの組成は大きく異なる;

3) 溶融したろう材は、濡れ性と毛細管現象によって吸い込まれ、母材の隙間に保持される;

4) 金属接合は、液体はんだと固体母材との相互拡散によって形成される。

ろう付けの利点

母材の構造と特性は変化しない(母材は溶融せず、溶加材のみが溶融する);

設備がシンプルで、生産投資が少ない;

加熱温度は低く、変形は小さく、接合は滑らかである;

生産性が高く、複数の溶接物や接合部を同時に溶接できる;

以下のような用途に使用できる。 異種金属溶接 または異種材料で、ワークピースの厚み差に制限はない。

ろう付けの欠点

ろう付け接合は強度が低く、耐熱性に劣る。

ろう付けの分類

| タイプ/特徴 | ソフトはんだ(錫、鉛はんだ) | ろう付け(銅系および銀系はんだ) |

| はんだの融点 | ≤ 450℃ | > 450℃ |

| パフォーマンス特性 | ジョイント強度≤100MPa、低温度 | 接合強度 > 200MPa、高耐熱性 |

| 申し込み | ストレスの少ない器具や導電性部品の溶接に使用される。 | 大きな力を要する部品、工具、ツールの溶接に使用される。 |

ろう付けの応用

主に精密機器、電気部品、異種金属部品の製造や、サンドイッチ部品、ハニカム構造などの複雑なシート構造の溶接に使用される。

2.2.1 摩擦圧接

摩擦圧接は、被接合物の表面間の摩擦によって発生する熱を利用して端面を熱可塑性状態にし、その後急速に隆起させて接合を完了させる圧接法である。

摩擦攪拌接合

連続駆動摩擦圧接

慣性摩擦圧接

摩擦圧接の溶接工程:

1) 溶接部の相対運動;

2) 2つの溶接部の端面接触は摩擦熱を発生させる;

3) 断面が熱可塑性の状態になったら、上部を素早く押して溶接を完了する。

摩擦圧接の利点:

高い溶接生産性、フラッシュバット溶接の5-6倍;

安定した溶接品質と高い溶接寸法精度;

処理コストが低く、省電力で、溶接部の特別な洗浄が不要;

機械化・自動化が容易で、操作が簡単;

火花、アーク、有害ガスが発生しない。

摩擦圧接の欠点:

多額の投資;

異形断面の溶接は難しく、溶接面積も限られる。

摩擦圧接の応用:

同一または異なる金属と異なる鋼材の溶接に使用でき、例えば、電力産業における銅アルミニウムのトランジション・ジョイント、高速度鋼構造用鋼工具 金属切断サーペンタイン・パイプ、バルブ、トラクター・ベアリングなど。

2.2.2 レーザー溶接

加工される表面は、以下の方法で加熱される。 レーザー放射そして、表面熱は熱伝達を通じて内部拡散に導かれ、被加工材を溶融して特定の溶融プールを形成する。溶融池が凝固した後、溶接部が形成される。

レーザー溶接の利点

高い溶接速度と効率;

溶接精度が高く、変形が小さく、自動制御が容易;

電極が不要なので、電極汚染がない。

レーザー溶接の欠点:

投資額が大きく、出力が小さく、溶接可能な板厚が限られている;

溶接点とレーザービームの集光エリアの位置合わせが難しい;

の急速な固化 溶接ビード 空隙が生じる可能性がある。

レーザー溶接の応用:

主に航空宇宙、造船、自動車、電子産業などの精密製造分野の溶接部品に使用される。

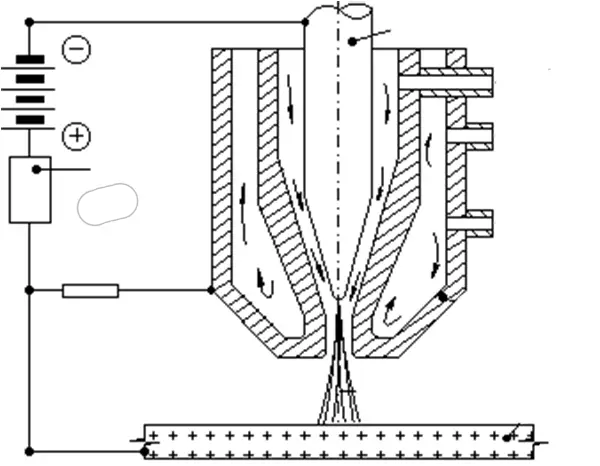

2.2.3 プラズマアーク 溶接

プラズマアークとは?

どのように プラズマアーク溶接 出演?

簡単に言うと、アーク柱が圧縮され、エネルギーが非常に集中し、アーク柱内のガスが完全に電離したアークをプラズマアークと呼び、圧縮アークとも呼ばれる。

ガスはアークによって加熱され、最初は電離する。水冷ノズルを高速で通過すると圧縮され、エネルギー密度とイオン化度が高まり、プラズマアークが形成される。

プラズマアークの高熱と浸透力により、溶接点のワークピースは溶融して溶融池を形成し、ワークピースの溶接を実現する。

プラズマアーク溶接の利点

高エネルギー密度、強力なアーク指向性、強力な貫通力;

溶接部の深さ幅比は大きく、熱影響部は小さい;

安定したアーク燃焼(電流が小さくても安定);

溶接コストが低く、また 溶接厚さ が小さいと溝がなく、ワイヤーを詰める必要がない;

安定したキーホール効果があり、片側溶接と両側溶接の自由な成形をよりよく実現できる。

プラズマアーク溶接の欠点:

機材は高価だ;

アーク活動エリアの観測性が悪い;

溶接可能な厚さは限られている(一般に25mm以下)。

プラズマアーク溶接の応用:

工業生産に広く使用されている。 銅の溶接 および銅合金、チタンおよびチタン合金、合金鋼、ステンレス鋼、モリブデン、およびチタン合金のミサイル砲弾や航空機の一部の薄肉コンテナなど、軍事および航空宇宙などの最先端産業技術に使用されるその他の金属。

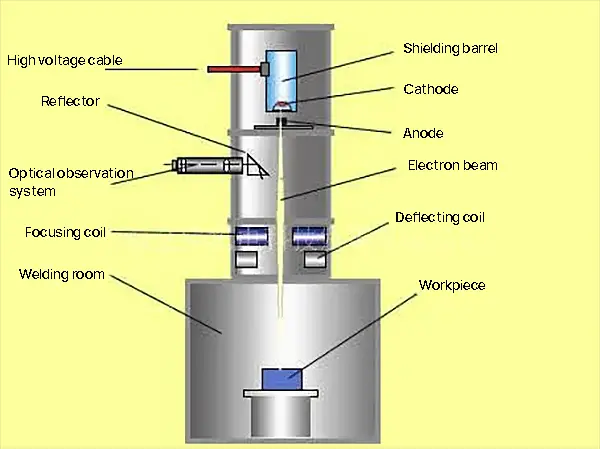

真空または非真空中に置かれた被溶接物に、加速・集束された電子ビームを照射し、発生する熱エネルギーを利用して溶接する方法を電子ビーム溶接という。

言い換えれば、溶接に必要な熱は、電子ビームを被溶接物に照射することで発生する。

溶接プロセス:

1) 電子銃の陰極は、直接または間接的な加熱により電子を放出する;

2) 高電圧静電場の加速下で、電磁場を集束させることにより、高エネルギー密度の電子ビームを形成することができる;

3) 高エネルギー密度の電子ビームが被加工物に照射され、巨大な運動エネルギーが熱エネルギーに変換されて被溶接物を溶かし、溶融プールを形成し、溶接を完了する。

電子ビーム溶接の利点:

溶接速度が速く、効率が高い;

グルーブ、溶接ワイヤー、フラックスなど一切なし;

低エネルギー消費、狭い熱影響部、小さな溶接変形と優れた品質;

電子ビームの浸透能力は強力で、溶接の深さ幅比は大きく、50:1に達することができる。

電子ビーム溶接の欠点:

設備は複雑で高価だ;

溶接物のサイズや形状は、真空チャンバーによって制限されることが多い;

電子ビームは迷走電磁界によって妨害されやすく、溶接品質に影響を与える。

真空電子ビーム溶接

電子ビーム溶接の応用:

耐火金属、活性金属、高純度金属の微細溶接に適している。

原子力、航空、航空宇宙、自動車、圧力容器、工具製造などの産業分野の溶接に広く使用されている。

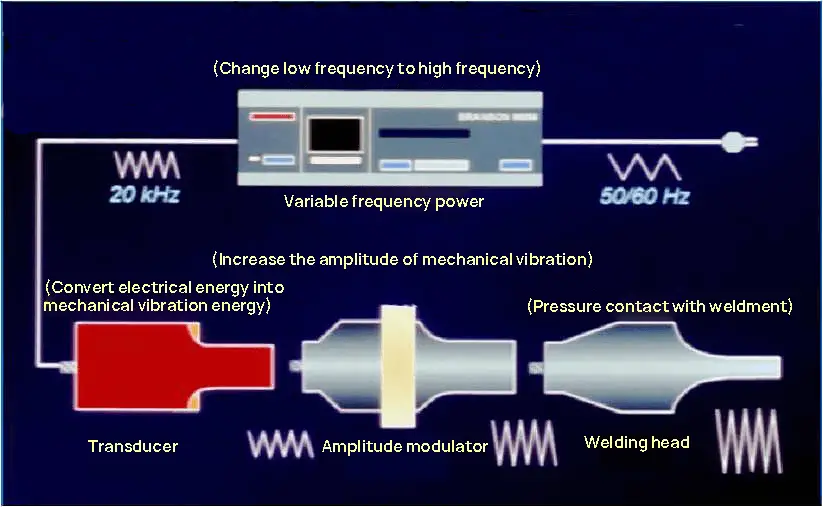

超音波溶接は、超音波の高周波発振を利用してワーク接合部を局部的に加熱・清浄化し、加圧して溶接を実現する方法である。

溶接工程

1) 低周波交流から高周波交流;

2) 電気エネルギーは次のように変換される 機械振動 エネルギーだ;

3) 振幅を大きくする;

4) 加圧すると、溶接ヘッドが被溶接物に接触して溶接する。

超音波溶接の利点

操作が簡単で、溶接速度が速く、生産効率が高い;

ワークピース表面の清浄度に対する要求は高くない;

バインダー、充填剤、溶剤を加える必要はない。

超音波溶接の欠点:

ワイヤー、ホイル、シート、ストリップ、ストリップのような薄い部品の溶接にのみ適用できる;

ほとんどの場合、関節形式はラップジョイントに限られる。

超音波溶接の応用:

高導電性、高熱伝導性材料や様々な複合材料の溶接に適用でき、マイクロエレクトロニクス機器や仕上げ分野の溶接に広く使用されている。

高周波溶接とは、ワークの高周波電流による抵抗発熱を利用して、ワークの溶接部の表層を溶融状態または塑性に近い状態に加熱し、アプセット力を加えて(または加えずに)金属接合を行う方法である。

肌への影響: 導体に交流電流を流すと、電流のほとんどは導体の表面に沿ってしか流れない。

近接効果: 高周波電流が2本の導体の間や往復する導体の中を反対方向に流れる場合、電流は導体の近くの流れに集中する。

簡単に言えば、スキンエフェクトは「電流が表面に行く」ことであり、プロキシミティ・エフェクトは「電流がショートカットする」ことである。

高周波溶接の利点

高い溶接速度と効率(電流は溶接領域に非常に集中する);

異種金属の溶接には、幅広い溶接可能な材料を使用することもできる;

溶接前のクリーニングは簡単である(加圧効果のある溶融溶接では、接合面のクリーニングは必要ない)。

高周波溶接の欠点:

高い接合精度が求められる;

高電圧や高周波電流は人体や他の機器に有害である。

高周波溶接の応用:

以下のような用途に適している。 炭素鋼溶接合金鋼、ステンレス鋼、銅、アルミニウム、チタン、その他の異種金属。

パイプを製造する際、縦シームやスパイラルシームの溶接に広く使用されています。

拡散溶接 溶接物を密着させ、一定の温度と圧力に一定時間保ち、接触面間の原子の相互拡散を利用して接続部を形成する溶接法を指す。

溶接工程

a) 大まかな初期接触

b) 第1段階:変形と界面形成

c) フェーズII:粒界の移動と微細孔の除去

d) 第III相:体積拡散、微細孔からの排出

物理的溶接表示

拡散溶接の利点:

一度に複数の継手を溶接できる;

接合品質は良好で、溶接後の機械加工は必要ない;

溶接部の変形が小さい(低圧、ワーク全体の加熱、炉内での冷却)。

拡散溶接の欠点:

投資額が大きく、コストが高い;

溶接時間が長く、表面処理に時間と手間がかかり、生産性が低い;

溶接部品質の信頼できる非破壊検査法はない。

拡散溶接の応用:

さまざまな異種材料、特殊材料、特殊構造の溶接に適用でき、航空宇宙、電子、原子力などの産業分野で広く使用されている。

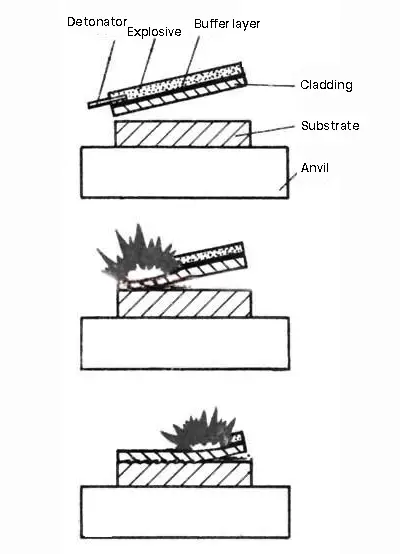

爆発溶接とは、爆発によって発生する衝撃力を利用して、ワーク同士を急激に衝突させ、溶接を実現する方法である。

爆発溶接も圧接の一種である。

小さなワークの溶接には、パラレル方式とアングル方式の両方を使用できる;

平行法は、大面積の溶接によく使われる。

2枚のプレートのフロントセクション間のギャップが大きすぎるため、クラッドプレートが過剰に加速され、衝撃エネルギーが過剰になり、その結果、プレートのエッジで損傷やクラックが発生し、クラッドプレートの有効面積が減少し、プレートが消費される。

爆発溶接の利点

少額投資で低コスト;

特に異種金属や大面積の溶接に適している;

プロセスは簡単で、複雑なクリーニングは必要なく、アプリケーションは便利である。

爆発溶接の欠点:

平面または円柱構造の溶接にのみ使用できる;

露天操業は機械化が遅れており、環境に影響を与える。

爆発溶接の応用:

アルミニウム、銅、チタン、ニッケル、タンタル、ステンレス鋼、炭素鋼などの異種金属の溶接に適しています。 銅溶接.

導電性バス・トランジション・ジョイント、熱交換器チューブおよびチューブ・シート、大面積複合板の製造の溶接に広く使用されている。

溶接材料とは?

溶接中に消費される材料の総称は、次のように呼ばれる。 溶接材料溶接棒、溶接ワイヤ、金属粉、溶接フラックス、ガスなど。

一般的な溶接材料

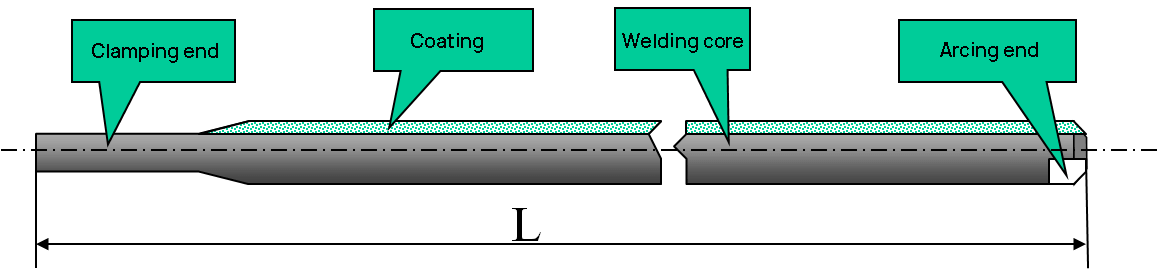

アーク溶接で使用される電極は、保護被膜で被覆されており、"電極 "と呼ばれる。

電極は、溶接コアと被覆で構成されている。

被覆で覆われた電極のコアは溶接コアと呼ばれる。

溶接コアは、電流を流す電極としての役割と、溶けた母材と接合して溶接部を形成する溶加材としての役割の2つの役割を果たす。

コーティングは、鉱石粉、合金鉄粉、有機物、化学製品などの原料を特定の割合で調製した後、溶接コアの表面に施される層である。

コーティング機能:

1) 機械的保護(ガスとスラグの複合保護)

ガスとスラグは空気を遮蔽し、溶滴、溶融プールメタル、空気の接触を防ぐために使用される。

凝固したスラグは、溶接表面に保護層を形成し、酸化や 窒化 高温溶接金属の

2)冶金処理(脱酸、脱燐、脱硫、合金化)

この工程では、有害元素を除去し、合金元素を添加する。

3) 溶接プロセス性能の向上(アーク安定化)

電気アークは点火しやすく、安定的に燃焼するた め、スパッタが少なく、溶接形状が見栄えよく、スラグ の除去が容易である。このプロセスは、あらゆる溶接姿勢に適している。

コーティングの組成:

| 名称 | 効果 | 一般的な原材料 |

| アークスタビライザー | イオン化しやすい材料を含み、アークの安定性を向上させる。 | 炭酸カリウム、大理石、ケイ酸ナトリウム、長石、ルチルなど |

| 治験薬 | 溶融炉と浴槽を保護するスラグの形成 | イルメナイト、ルチル、大理石、珪岩、雲母など |

| ガス化炉 | ガスを発生させ、空気を遮断して溶接エリアを保護する。 | 有機物(デンプン、デキストリン、オガクズなど)と炭酸塩(大理石、ドロマイトなど) |

| バインダー | コーティングの各成分を接着させ、コアの周囲を接着させる。 | ケイ酸ナトリウム、ケイ酸カリウムナトリウム |

| 脱酸素剤 | 皮膜やスラグの酸化性を低下させ、金属から酸素を除去する。 | フェロマンガン、フェロシリコン、フェロチタン、アルミニウム |

| 合金化剤 | 損失を補う要素は、薬剤の皮膚に一定の可塑性、弾力性、流動性を持たせるために必要な成分を得ることができる。 | 合金鉄または金属粉、例えばフェロマンガン、フェロシリコン、フェロモリブデン、フェロチタンなど |

| フォルマント | 塗膜には一定の可塑性、弾性、流動性があり、電極のプレスに便利で、表面はひび割れすることなく滑らかである。 | 白い泥、雲母、 チタン 二酸化物、デキストリンなど |

どのようなものですか? 溶接棒の種類?

1)スラグアルカリ度による分類

a.酸性電極

C特徴がある:

(1) 薬皮には、FeO、SiO2とTiO2などがある。

(2)加工性は良好で、微細なリップルを持つ魅力的な溶接部が形成される。

(3)スラグは強い酸化を示す。

(4) AC電源とDC電源の両方で動作する。

b.基本電極(低水素電極)

C特徴がある:

(1) 薬剤の皮膚には、大理石(CaCO)のようなアルカリ酸化物が多く含まれている。3)と蛍石(CaF2).

(2) 溶接中、CO2 とHFが生成され、溶接部の水素含有量が減少するため、「低水素電極」と呼ばれる。

(3) 溶接部は、加工性と形状は酸電極ほど良くないが、高い塑性と靭性が特徴である。通常、直流逆接続が用いられる。

2) 溶接棒の用途による分類

構造用鋼電極、耐熱鋼電極、ステンレス鋼電極、表面処理電極、低温鋼電極、鋳鉄電極、ニッケルおよびニッケル合金電極、銅および銅合金電極、アルミニウムおよびアルミニウム合金電極、特殊用途電極。

3) 皮膚の化学組成による分類

酸化チタン電極、チタン酸カルシウム電極、イルメナイト電極、酸化鉄電極、セルロース電極、低水素電極、グラファイト電極、ベース電極。

タイプ 溶接棒 は、溶接棒の国家規格に基づいて決定され、反応溶接棒の主要特性を表す手段である。

溶接棒のモデルには以下の意味が含まれる: 溶接棒の種類、溶接棒の特性(芯金の種類、使用温度、析出金属の化学組成、引張強さなど)、コーティングの種類、および溶接棒の製造方法。 溶接パワー ソース

溶接棒の等級とは、使用目的および性能特性に基づく溶接棒製品の特定の分類を指す。

溶接電極のグレードは、構造用鋼電極、耐熱鋼電極、ステンレス鋼電極など10グループに分類される。

使用されている溶接棒が妥当かどうかを判断するには?

溶接棒の選択が適切かどうかを判断するには、その技術的性能指標に基づいて評価する必要がある。

1) アーク安定性

アークが点火しやすく、安定した燃焼(アーク切れ、ドリフト、磁気バイアスブローなどがない)が維持される。

2) ウエルド形成

良好な成形とは、表面が滑らかで、波紋が細かく美しいこと、溶接部の幾何学的形状とサイズが正しいことを意味する。

3) 様々な位置での溶接の適応性

あらゆる位置の溶接に適応 - すべての電極は平らな溶接に使用することができますが、いくつかの電極は水平溶接、垂直溶接、および溶接に適していません。 オーバーヘッド溶接そのため、全姿勢での溶接性能は低い。

4) スパッター

溶接中に液滴や溶融池から飛び散る金属粒子をスパッタと呼ぶ。

スパッタ率=飛散質量/(溶接前の溶接棒品質-溶接後の溶接棒品質)*100%

5) デスラグ特性

溶接後に溶接面からスラグシェルを除去するのが難しいことを指す。

6)溶接棒の溶ける速度

電極を通電したときの単位時間内の溶融芯の質と長さを指し、相対的に溶融速度が大きいほど良い。

7)電極塗膜の赤み

後半に電極を使用すると、塗膜の温度が高いため、塗膜が赤くなったり、ひび割れたり、剥がれたりする現象を指す。

8) 溶接ヒューム

a.等強度原則は、選択した電極から析出する金属 の引張強度は、溶接される母材の引張強度と同等ま たは同程度であるべきだと述べている。

b.均等靭性原則は、選択した電極から析出する 金属の靭性は、溶接される母材と同等または同程度 であるべきだと述べている。

c.均等組成の原則は、選択された電極から析出する金属の化学組成は、母材の化学組成に適合するか、またはそれに近いものであるべきであることを述べている。

1.溶接棒の乾燥

溶接棒は大気中の水分を吸収しやすく、その 性能と溶接の質に悪影響を及ぼす。

したがって、溶接棒(特にアルカリ性溶接棒)を使用する前に乾燥させることが重要である。

通常、酸電極の乾燥温度は75~150℃であり、この温度で1~2時間保持する必要がある。

アルカリ電極の場合、乾燥温度は350~400℃とし、この温度で1~2時間保持する。

溶接棒の累積乾燥時間が3時間を超えないようにすることが重要である。

2.溶接棒の保管

1) 溶接棒は混乱を避けるため、種類、型式、仕様ごとに整理して保管する。

2) 保管場所は換気をよくし、乾燥した状態に保つ。

3) 重要な溶接構造物に不可欠な低水素電極は、温度 5℃以上、相対湿度60%以下の専用倉庫に保管 すること。

4) 湿気による損傷を防ぐため、溶接棒は地面や壁から最低0.3メートル離して木製のラックに置く。

溶接分野では技術の進歩が続き、機械化と自動化が進んでいる。その結果、生産効率が向上し 溶接品質そして労働条件の改善だ。

溶接の機械化・自動化をさらに進めるため、溶接材料として溶接ワイヤが利用されている。

溶接材料の中で、溶接ワイヤは何と呼ばれていますか?

溶加材として、または溶接時に電気を通すために使用されるワイヤーを溶接ワイヤーと呼ぶ。

a.製造方法と溶接ワイヤ形状による分類

ソリッドワイヤーとフラックス入りワイヤに分けられる。

b.適用される溶接方法による分類

サブマージアーク溶接ワイヤに分けられる、 ガスシールド溶接 ワイヤ、エレクトロスラグ溶接ワイヤ、サーフェシング溶接ワイヤ、ガス溶接ワイヤ。

c.溶接される金属材料の特性による分類

炭素鋼溶接ワイヤ、低合金鋼溶接ワイヤ、ステンレス鋼溶接ワイヤ、ニッケル基合金溶接ワイヤ、鋳鉄溶接ワイヤ、特殊合金溶接ワイヤに分けられる。

d.銅メッキの有無による分類

銅メッキ線と非銅メッキ線。

ワイヤーを目標線径まで直接伸線する。パウダーを含まない溶接ワイヤはソリッドワイヤと呼ばれる。

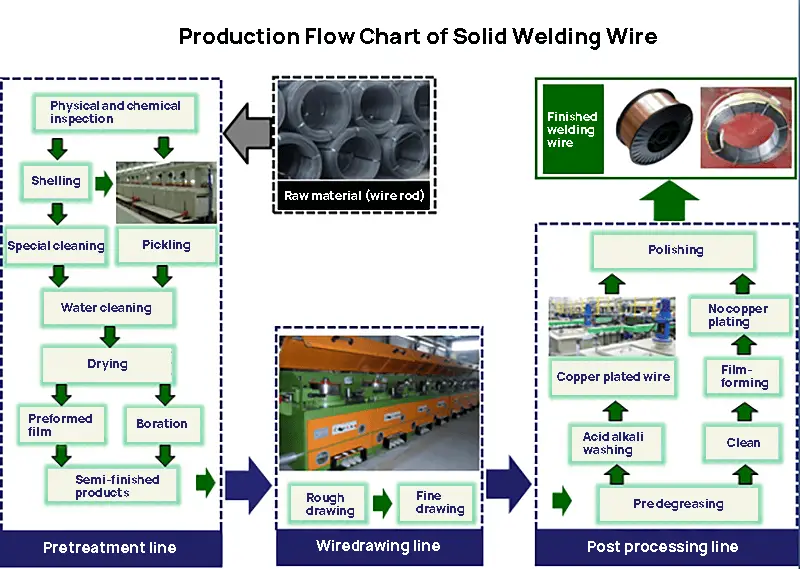

1.1 ソリッド溶接ワイヤの製造工程

1.2 ソリッド溶接ワイヤのモデル

1.3 ソリッド溶接ワイヤのブランド

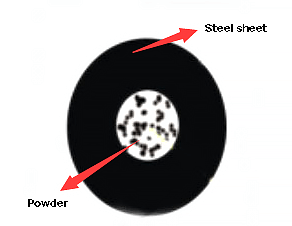

2.フラックス入りワイヤとはどのような溶接ワイヤですか?

薄い鋼帯はさまざまな断面形状に圧延され、パウダーが充填された後、フラックス入りワイヤと呼ばれる一種の溶接ワイヤに引き抜かれる。

充填された粉末はコアと呼ばれ、その効果は電極コーティングと同様である。

2.1 フラックス入りワイヤのモデル

2.2 フラックス入りワイヤの銘柄

フラックス入りワイヤーはワイヤー構造によって、シームとシームレスに分けられる。

シームレス・フラックス入りワイヤーは銅メッキが可能で、性能が良く、低コストで、将来の発展方向となっている。

2.3 フラックス入りワイヤの製造工程

シーム・フラックス入りワイヤの製造には、「鋼帯法」が一般的に用いられている;

シームレス・フラックス入りワイヤの製造には、「鋼管法」が一般的に用いられている。

a.鋼帯法

b.鋼管法

利点がある:

スパッタが少なく、蒸着速度が速く、生産効率が高い。

様々な鋼材の溶接に対応。

良好なプロセス性能と美しい溶接形成。

大きな溶接電流は、あらゆる位置での溶接に使用できる。

デメリット

製造業 溶接工程 ワイヤーは複雑で高価だ。

溶接ワイヤの表面は錆びやすく、パウダーは吸湿しやすい。

溶接工程中のワイヤ送給は、ソリッドワイヤを使用する場合よりも困難であり、その結果、大量の煙が発生する。

写真はサブマージアーク溶接のプロセス。

上に "砂 "が乗っているのがわかりますか?

サブマージアーク溶接プロセスにおいて、フラックスと呼ばれる不可欠な溶接材料である。

フラックスとは、溶接中に溶けてスラグとガスを形成する粒状物質で、溶融金属中で保護と冶金的役割を果たす。

E影響を与える:

1) 溶けたプールメタルを保護する;

2) 追加 合金元素 を溶けたプールに移す。

(1) 用途による分類

3つのタイプに分類できる:サブマージド・アーク 溶接フラックスエレクトロスラグ溶接用フラックス、サーフェシング用フラックス。

(2) 製造方法による分類

それは2つのカテゴリーに分けられる:製錬用フラックスと非製錬用フラックスである。

(3)スラグアルカリ度による分類

それは3つのカテゴリーに分類できる:酸性フラックス、中性フラックス、塩基性フラックスである。

a.溶融フラックス

フラックスは、炉の中でさまざまな原料を正確な割合で溶かすことによって作られる。その後、混合物を造粒し、乾燥させ、水で冷却しながら選別する。

C特徴がある:

1) 吸湿しにくく、通常、使用前に乾燥させる必要がない。

2) 溶けていないフラックスは再び利用できる。

3) 溶けた後、急速に冷やされ、しばしばガラスの形になる。

4) 溶融プール中のフラックスに添加できる合金元素は限られている。

溶融フラックス

主な構成部品:

b.未溶融フラックス

非溶融性フラックスは、特定の配合に従って様々な粉末を混合し、バインダーを加えて特定の大きさの粒子を形成した後、焼成または焼結することによって得られる。

ボンディング・フラックスは、低温(400℃以下)で焼成するタイプのフラックスである。

一方、焼結フラックスは、フラックスを高温(700~1000℃)で焼結して製造される。

C特徴がある:

1) 吸湿性が比較的高く、使用前に再乾燥する必要がある。

2)製造が容易で、応用性が高い。

焼結フラックス

必須部品(SJ101):SJ102

スラグアルカリ度による分類:

(1) 酸性フラックス(アルカリ度B<1.0)

スラグは主に酸性酸化物からなり、優れた溶接 性能を持つため、外観の良い溶接部が形成される。しかし、溶接金属は酸素含有量が高く、低温 衝撃靭性が低い。

(2) 中性フラックス(アルカリ度1.0~1.5)

析出金属の組成は溶接ワイヤの組成に似ており、溶接金属中の酸素含有量は減少している。

(3) アルカリ性フラックス(アルカリ度B>1.5)

スラグの主成分はアルカリ酸化物とフッ化カルシウムである。溶接金属は、酸素含有量が少なく、衝撃靭性が高く、引張特性が良好であることが特徴である。

航空機のプレート・フィン・ラジエーター、ロケットの砲弾、エンジンのノズルなど、現代の最先端の科学技術プロジェクトでは、いずれも高い精度と切れ味が要求され、いかなる欠陥も許されない。ほとんどすべての製品は、非の打ちどころのない品質でなければなりません。

ろう付け 技術は、低熱衝撃、高精度、広範な適用性、高い溶接効率といった利点により、これらの分野で広く使用されている。複数の複雑で高精度の部品を接続することができる。

ろう材は、次の点で重要な役割を果たす。 ろう付け工程.

2つの材料(または部品)の組み合わせを実現するために、隙間の中や横に加える充填材を溶加材と呼ぶ。

(1) 適切な融点(母材より数十度低い);

(2)優れた濡れ性;

(3) 完全に溶解し、母材と一体化する;

(4) 均一で安定した組成;

(5) 費用対効果が高く、安全である(貴金属や有害金属の含有量が少ない)。

1) 融点による分類

「軟らかいはんだ」(「可溶性はんだ」とも呼ばれる)とは、450℃より低い融点を持つはんだのことで、錫-鉛はんだ、カドミウム-銀はんだ、鉛-銀はんだなどがある。

「ろう材」(「耐火ろう材」とも呼ばれる)とは、融点が450℃を超えるろう材を指し、アルミニウム系、銅系、銀系、ニッケル系などがある。

2) 主要化学成分による分類

主な情報によると 金属元素 はんだの種類によって、ろう付けはんだ、亜鉛系はんだなど、×ベースはんだと呼ばれる。

3) 形状で並べ替える

線状、棒状、シート状、箔状、粉末状、特殊形状のはんだ(環状はんだやペーストはんだなど)に分けられる。

(1) ソフトはんだ

主に、各種電線やはんだ付け器具、計器の部品、その他の電子回路の接続など、応力や使用温度が低いワークの溶接に使用される。

(2) ろう

主に自転車のフレームや超硬カッターなど、大きな力がかかり、使用温度が高いワークピースの溶接に使用される、 ボーリング ビットなどの機械部品。

より良いものを得るために 溶接継手このため、ろう付け工程で溶接材料として共同使用するろう材に応じて、ろう材フラックスを合理的に適合させる必要がある。

ろう付けに使用されるフラックスは、ペースト、粉末などを含めてろう付けフラックスと呼ばれる。

1) はんだと母材の表面から酸化膜を取り除く。

2) 溶接部を濡らす液体はんだの能力を高める。

3) ろう付けプロセス中に溶接部や液体はんだが酸化するのを防ぐ。

1) 母材とろう材の表面から酸化物を除去するのに十分な能力があることを確認する。

2) ろうフラックスの融点および最低活性温度は、ろうの融点より低くする。

3) 十分な濡れ性を確保する。 ろう付け温度.

4) フラックス中の揮発性物質は無毒でなければならない。

5) フラックスとその残渣は、はんだと母材に対する腐食が最小限であり、容易に除去できること。

1) ソフトはんだフラックス

450℃以下のろう付けに使用されるはんだフラックスは、無機系と有機系の2種類に分けられる。

a.無機軟質はんだ(腐食性軟質はんだ) - 無機塩と酸で構成され、強い化学活性と熱安定性を持つ。このタイプのはんだは、液体はんだの母材への濡れを効果的に促進するが、その残留物には強い腐食作用がある。

b.有機はんだフラックス(非腐食性はんだフラックス) - 化学的活性が比較的弱く、母材を腐食しない。非腐食性はんだフラックスの例としては、ロジン、アミン、有機ハロゲン化物などがある。

2) ブレージング・フラックス

450℃以上のろう付けに使用されるフラックスは粘度が高く、高温での活性化が必要である。

800℃以上で使用しなければならず、残留物を除去するのは難しい。

一般的なろう材には、ホウ砂、ホウ酸、およびそれらの混合物がある。ホウ化物にアルカリ金属やアルカリ土類金属のフッ化物や塩化物を添加することで、ホウ砂やホウ酸ろうの濡れ性を改善し、酸化物の除去を促進し、ろうの溶融温度や活性化温度を下げることができる。

溶接ガス 主に、CO2ガス・シールド溶接や不活性ガス・シールド溶接などのガス・シールド溶接プロセスで使用される保護ガス、およびガス溶接や切断で使用されるガスを指す。

溶接時には シールドガス は、溶接部の保護媒体としてだけでなく、アークを発生させるガス媒体としても機能する。

ガス溶接 と切断は通常、ガスの燃焼から発生する高温の炎を使って行われ、これが集中的な熱源となる。

| 感情ガス | 分子ガス | 複合ガス |

| アルゴン、アンモニア | 酸素、窒素、水素 | 二酸化炭素 |

つまり、燃焼補助ガス(O2)と可燃性ガス(アセチレンC2H2).

| ガス | シンボル | 主な物件 | 溶接への応用 |

| 二酸化炭素 | CO2 | 安定した化学的性質を持ち、燃焼せず、高温でC0と0に分解でき、金属に対して一定の酸化性を持つ。液体CO2を液化し、蒸発する際に多くの熱を吸収し、一般にドライアイスとして知られる固体CO2に固化することができる。 | 溶接ワイヤは、CO2ガスシールド溶接やC02+O2、C02+Aなどの混合ガスシールド溶接など、溶接時のシールドガスとして使用できます。 |

| アーゴン | アー | 常温でも高温でも他の元素と反応しない。 | アーク溶接時の機械的保護のための保護ガスとして、 プラズマ溶接 切断 |

| 酸素 | O2 | 無色のガスで、燃焼をサポートし、高温下で非常に活性で、様々な元素と直接結合する。溶接中、酸素が酸化する。 金属元素 それが溶融プールに入ると、有害な役割を果たすことになる。 | 酸素アセチレン炎、水素酸素炎などの溶接・切断用可燃性ガスと混合することにより、極めて高い温度を得ることができる。アルゴン、炭酸ガス等と割合で混合し、混合ガスシールド溶接を行う。 |

| B速い | CH2 | 一般に炭化カルシウムガスとして知られ、水に溶けにくく、アルコールに溶け、アセトンによく溶ける。空気や酸素と混合して爆発性の混合ガスを形成する。酸素中で燃焼し、高温で強い光を発する。 | オキシアセチレン用 フレーム溶接 切断 |

| 水素 | H2 | 燃焼が可能で、常温では活性がなく、高温では非常に活性がある。金属鉱石や金属酸化物の還元剤として使用できる。溶接時に液体金属中で溶融し、冷却時に析出して気孔を形成しやすい。 | 溶接の際、還元性シールドガスとして使用でき、酸素と混合して燃焼させ、ガス溶接の熱源として使用できる。 |

| 窒素 | N2 | 化学的性質は活性ではなく、高温で水素および酸素と直接結合することができる。溶接中に溶融池に入ると有害である。基本的に銅とは反応せず、保護ガスとして使用できる。 | 窒素アーク溶接では、窒素をシールド・ガスとして使用する。 溶接銅 およびステンレス鋼に使用される。窒素はプラズマにもよく使われる。 アーク切断 外側の保護ガスとして |

| ガス | コンポーネント | アーク柱の電位勾配 | アークの安定性 | 金属転移特性 | 化学的性質 | 溶接溶け込み 形状 | 加熱特性 |

| CO2 | 99.9%純度 | 高い | 満足 | 満足だが、若干の水しぶき | 強い酸化 | フラットな形状で貫通力が大きい | – |

| アー | 純度99.995% | ロー | 良い | 満足 | – | マッシュルーム型 | – |

| 彼は | 99.99%純度 | 高い | 満足 | 満足 | – | フラット | 突合せ溶接の入熱は、純Arの場合よりも高い。 |

| N2 | 99.9%純度 | 高い | 差 | 差 | 鋼に気孔と窒化物を生成する | フラット | – |

1)Ar + He

を強化することができる。 溶接浸透空隙率を低下させ、生産効率を高める。

銅、アルミニウム、およびそれらの合金、チタン、ジルコニウム、その他の金属に使用できる。

2)Ar + H2

水素の添加は、アーク温度を上昇させ、母材への入熱を増 加させ、COポロシティの形成を抑えることができる。

この混合ガスは還元剤であり、ニッケルやその合金、ステンレス鋼パイプの溶接に最適である。

3)Ar + N2

アーク温度を高めるには、N2を加えるべきである。N2 は、アーク剛性を高め、溶接の形成 を促進することができる。

この技術は、次のような非鉄金属の溶接に適している。 銅とアルミニウム.

4)Ar + O2

Ar+O2中の酸素含有量(低含有量)は1~5%の範囲であり、溶液の濡れ性を高め、気孔率を最小限に抑え、アークを安定させる。この方法は ステンレス鋼溶接低炭素鋼や低合金鋼を含む。

Ar+O2(高含有)は、約20%の酸素含有量 を有し、生産効率を高め、ポロシティを減少させ、 溶接部の衝撃靭性を高める。この方法は、炭素鋼および低合金構造用鋼の 溶接に適している。

5)Ar + CO2

安定したアーク、最小限のスパッター、簡単な軸方向スプレー移送、最適な溶接形成、幅広い用途(スプレー移送と短絡移送の両方に適している)。

6)Ar + CO2 + O2

の溶接に最適な混合ガスであることが確認されている。 合金鋼 は、80%のアルゴン、15%の 二酸化炭素、5%の酸素である。この混合液は、溶接 形成、継手品質、金属移動、アーク安定性の面で優れ た結果をもたらし、満足度の高いものである。

7)CO2 + O2

高い溶着速度、深い溶け込み、溶接金属中の低水素含有量、高電流仕様の強力な溶接、安定したアーク、最小限のスパッタ。

溶接部のトウまたはルートに沿って作られる溝。

1) 過大な溶接電流;

2) 溶接アークが長すぎる;

3) 電極の角度が正しくない。

溶接の際、継手の根元が不完全に溶け込むこと。

1) 溝のサイズが正しくない;

2) 溶接プロセス・パラメーターの不適切な選択;

3) 電極が溝の中心からずれるか、角度が正しくない。

溶接金属と母材との間の不完全な融合・接合、または 溶接ビード 金属だ。

1) 溶接電流が小さすぎる。 溶接速度 が高すぎる;

2) 溶接前の不適格な洗浄;

3) 電極が溶接中心からずれる。

溶接部の端または接合部に形成されるくぼみ。

溶接中、溶融金属は溝の裏側から流れ出て穿孔を形成する。

溶融金属が溶接部の外側で未溶融の母材に流れる際に形成される金属ノジュール。

スラグまたは 非金属 溶接後に溶接部に残る不純物。

溶接後に溶接部に残留するガスによって形成される穴。

気孔を形成するガス源:

1) 外気;

2)水分;

3) オイルの汚染と不純物。

(1) 溶接位置による

(2) 亀裂の方向による

縦亀裂が溶接部に平行である。

溶接部に垂直な横き裂

(3)クラックの発生条件による

ホット・クラック 溶接部の凝固温度付近で発生するクラック。 熱影響部

マルテンサイト変態温度以下に冷却されたクラック。

再加熱クラック

ラメラ引裂きによる板の圧延方向に沿った梯子状の亀裂。

CO2 溶接では、溶接ワイヤから溶けた金属の大部分は 溶接池に移動するが、一部は外に出て飛散物を 形成する。太い溶接ワイヤーをCO2 ガスシールド溶接 パラメータが大きいと、スプラッターは特にひどくなり、20%にもなる。

その結果、正常な溶接ができなくなる。飛散は、溶接効率を低下させ、溶接の質に影 響を与え、劣悪な作業環境を作り出すため、有害 である。

飛沫の危険

における金属スパッタの損失は、以下の通りである。2 ガス・シールド溶接では、溶接ワイヤからの溶融金属 の損失が10%から30~40%になる。理想的な損失は、2-4%に制御される。

この損失はいくつかの悪影響を及ぼす:

金属スパッタの防止と低減は、CO2 ガスシールド溶接。

水しぶきを抑える対策

(1)プロセスパラメータの正しい選択

CO2アーク溶接では、溶接ワイヤ径ごとにスパッタ率と溶接電流に相関関係がある。低電流領域(短絡移行領域)では、スパッタ率は低い。電流が高電流領域(微粒子遷移領域)に入ると、スパッタ率は再び低下する。しかし、スパッタ率は中間領域で最も高くなります。

溶接電流が150A以下または300A以上の場合、スパッタ率は低く、この2つの値の間で高くなる。スパッタ率を最小限に抑えるには、このスパッタ率の高い領域での溶接電流の選択は避けた方がよい。

溶接電流が決まったら、スパッタ発生率を可能な限り低 くするために、適切な電圧を選択する必要がある。

溶接ガンを垂直に構えたとき、スパッタ量は最小になる。ガンの傾斜角度が大きくなると、スパッタ量も増加する。溶接ガンを前方または後方に20度以上傾けないことを推奨します。

スパッター率は、溶接ワイヤの延長長さにも影響される。スパッターを最小限に抑えるには、 溶接ワイヤーの長さをできるだけ短くするのが最善である。

(2)適切な溶接ワイヤ材料とシールドガス組成を選択する。

例えば、こうだ:

その経験から、このような場合 炭素含有量 を0.04%に低減することで、スパッタを大幅に低減できる。

チューブラー・ワ イヤのフラックス・コアには脱酸剤とアーク安定剤が含 まれており、ガス・スラグ・ジョイントを保護し、溶接プロセ スをより安定させ、スパッタを大幅に減少させる。フラックス入りワイヤの金属スパッタ発生率は、ソリッドワイヤの約3分の1である。

(3)CO2 混合ガスが、長時間のアーク溶接時のシ ールド・ガスとして使用される。

仕様パラメータを適切に選択し、サブマージアーク法を使用することで、スパッタ発生率を低減することができるが、それでも発生するスパッタの量は大きい。

二酸化炭素(CO)に一定量のアルゴン(Ar)ガスを取り込む。2)ガスは、粒子の過剰な溶接によって発生する金属スパッタを減少させる最も効果的な方法である。

純粋なCO2 ガスは、アルゴンが加わると変化する。

アルゴンガスの比率が高くなるにつれて、スパッタ量は徐々に減少する。

CO2+Ar混合ガスは、スパッタを減少させるだけでなく、溶接 形成を改善し、溶接溶け込み、高さ、補強に影響する。

アルゴン含有量が60%に達すると、転写液滴のサイズが顕著に小さくなり、均一なスプレー転写が達成できるため、液滴転写特性が向上し、金属スプラッシュが減少する。

1.溶接スケール

修理方法

スケール除去後の溶接面

2.空気穴

修理方法溶接部を研磨して除去し、再溶接する。

3.クレーター針状の空気穴

4.空気穴(砂穴)

5.収縮キャビティ

6.エンドクラック/溶接クラック

7.不良溶接部の外観

8.オーバーラップとフラッシュ

9.アンダーカット

10.不均一な溶接

11.外観不良

溶接記号は、基本記号と引出線のほか、必要に応じて追加記号、補助記号、溶接部の大きさを示す記号で構成される。

基本記号は溶接部の断面形状を表し、表4-2にある溶接部の断面形状の記号と類似している。

補助記号は、溶接面の形状特性を示す記号である。溶接の表面形状を指定する必要がない場合は、これらの記号を省略することができる。

補助記号は、溶接面の特定の特徴を表す記号を補完するために使用されます。これらの記号の表現方法を表4-3に示します。

設計中または製造中に溶接のサイズを指定する 必要がある場合は、表4-4に示すように、溶接のサイ ズ記号で示す。

表4-2 ウェルドフォームの基本記号

| シリアル番号 | ウェルド名 | 溶接タイプ | 基本記号 |

| 1 | I字型溶接 |  | |

| 2 | V字溶接 |  | |

| 3 | ブラントV溶接 |  | |

| 4 | 片側V字溶接 |  | |

| 5 | 鈍いエッジのシングルV字溶接 |  | |

| 6 | U字型溶接 |  | |

| 7 | 片側U字溶接 |  | |

| 8 | フレア溶接 |  | |

| 9 | 隅肉溶接 |  | |

| 10 | プラグ溶接 |  | |

| 11 | スポット溶接 |  | |

| 12 | シーム溶接 |  | |

| 13 | バックビーズ |  |

表4-3 溶接部の補助記号と補足記号

| シリアル番号 | 名称 | タイプ | 補助記号 | 説明する |

| 1 | 平面記号 | 溶接面が面一であることを示す。 | ||

| 2 | 不況シンボル |  | 溶接面のくぼみを示す | |

| 3 | レイズド・シンボル |  | 溶接面の膨らみを示す |

| シリアル番号 | 名称 | タイプ | 補足記号 | 説明する |

| 1 | バッキングプレート付きシンボル | 溶接部の下部に裏板があることを示す。 | ||

| 2 | 三面溶接記号 |  | 三面溶接記号の開口方向は、基本的に実際の三面溶接の方向と一致していることが要求される。 | |

| 3 | 周辺溶接記号 |  | ワーク周辺の溶接を示す | |

| 4 | サイトシンボル |  | 現場または建設現場での溶接を示す |

表4-4 溶接部のサイズ記号

| シンボル | 名称 | スケッチマップ |

| δ | 板厚 | |

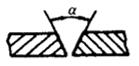

| α | 溝の角度 |  |

| b | バットクリアランス |  |

| p | 鈍いエッジの高さ |  |

| c | 溶接幅 |  |

| K | フィレサイズ |  |

| d | ナゲット直径 |  |

| S | 溶接部の有効厚さ |  |

| N | 同一溶接記号の数 |  |

| K | フィレサイズ |  |

| R | ルート半径 |  |

| l | 溶接長 |  |

| n | 溶接セグメント数 | |

| H | 溝の深さ |  |

| h | 溶接補強 |  |

| β | 溝面の角度 |

(1) リーダラインは、矢尻のついた矢線と2本の基準線(1本は細い実線、もう1本は点線)で構成される。

(2) 点線は細い実線の上にも下にも位置する。

データムラインは通常タイトルブロックの長辺に平行だが、必要に応じてタイトルブロックの長辺に垂直にすることもできる。

矢印線は細い実線で引き、矢印は関連する溶接継ぎ目を指す。必要に応じて、矢線は一度曲げることができる。

溶接方法を記述する必要がある場合は、参照行の末尾に尾記号を付けることができる。

(1) 基本記号の左側には、溶接部の横断面の寸法が記 載されている。

(2) 基本記号の右側には、溶接部の長さに沿った寸法が記されている。

(3)溝角度(α)、溝面角度(β)、ルートギャップ(b)は基本記号の上か下に記す。

(4) 尾部に同じ溶接数量と溶接方法コードを表示する。

(5)マーキングする寸法データの量が多く、判別が困難になった場合は、データの前に対応する寸法記号を追加することで、情報を明確にすることができる。

表12-1 溶接記号とマーキング方法

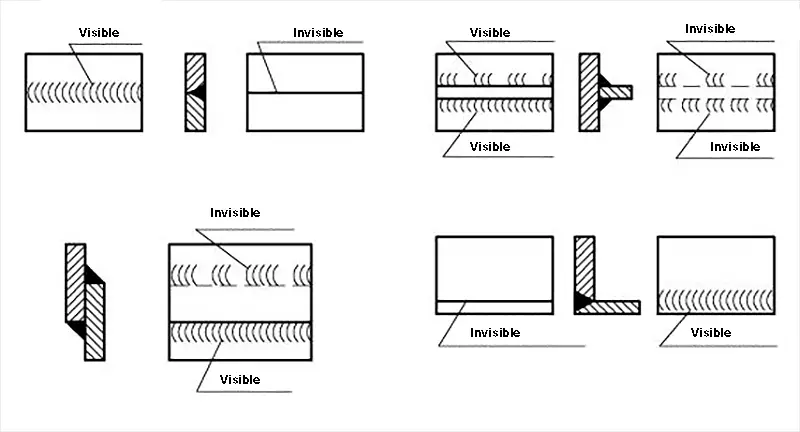

一般的な 溶接継手 図に示すように、突き合わせ継ぎ手、T字継ぎ手、コーナー継ぎ手、重ね継ぎ手がある。

溶接継手の選択は、主に溶接の構造、溶接部の厚さ、溶接部に要求される強度、および建設が行われる条件に基づいて行われる。

指定された溶接の絞り方法

ワークピースを溶接した後にできる線は、溶接継ぎ目と呼ばれる。

図面で溶接部を簡単に表現する必要がある場合は、図面、断面図、軸線図を用いて表現することができる。

溶接部を図面に表現する具体的な方法を図に示す。

構造溶接では、常に溶接変形と応力が発生する。

溶接工程では、変形と 内部応力 溶接部に発生し、時間とともに変化する応力は、それぞれ過渡変形および過渡溶接応力と呼ばれる。

溶接後、温度が室温まで冷却した後に溶接部に残る変形と応力を、それぞれ溶接残留変形と溶接残留応力と呼ぶ。

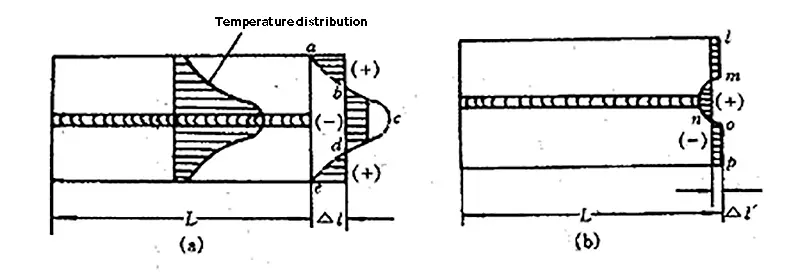

溶接応力と変形の根本原因は、溶接部の不均一な加熱と冷却である。

溶接工程では、溶接部が局部的に加熱され、金属の膨張と収縮の特性により変形が生じる。

しかし 鋼板 この膨張は自由にできない。

終了 鋼板 はΔιの量だけ均等に拡大することができる。

(a) 溶接中;

(b) 溶接後。

冷却中、溶接部近傍の金属は溶接中に永久的な圧縮塑性変形を起こし、また両側の金属によって制限される。

全体的な一貫性を維持するため、Δι'を均等に減少させ、溶接部に一定量の弾性張力を発生させ、両側の金属に一定量の弾性圧縮を発生させる。

その結果、溶接部とその周囲の金属には引張応力が生じ、両側の金属には圧縮応力が生じる。

部材の応力は均衡状態にある。これは 突合せ溶接 平板の場合、Δι'の長さは溶接前より短くなる。

同時に、溶接部には引張応力が発生し、溶接部から離れた両側の金属には圧縮応力が発生する。

言い換えれば、溶接応力と変形は室温で維持され、残留溶接応力と変形として知られている。

溶接応力は、熱応力、拘束応力、相変化応力、残留溶接応力の4つのカテゴリーに分けられる。残留溶接応力はしばしば非常に高い。

厚肉溶接の構造物では、溶接残留応力は通常、以下の値に達します。 降伏強度 素材の

(1) 長手方向の応力:溶接部の長さに沿った応力。

(2) 横応力:溶接部の長さに垂直で、部品表面に平行な応力。

(3) 板厚方向の応力:溶接部の長さと部品表面に垂直な方向の応力。

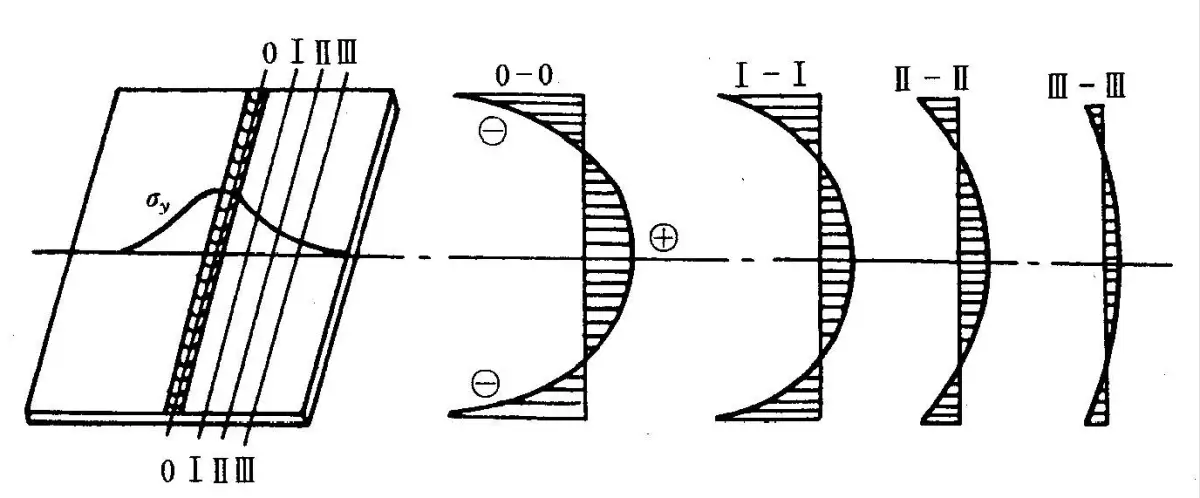

(1) 溶接部の縦応力 σ x

溶接部の長手方向に沿った応力は、長手方向応力(σ x)と呼ばれる。

溶接部の長手方向に垂直な応力は、横応力(σ y)と呼ばれる。

溶接部近傍の圧縮塑性変形領域では、長手方向応力 (σ x) は引張応力となり、一般的に以下の値に達する。 降伏強度 素材の

(2) 溶接部の横応力

図に、横応力(σy)の分布を示す。 皿溶接 ある長さの。

σyは、溶接部の引張応力と溶接部近傍の圧縮塑性変形域であり、両端部は圧縮応力を受ける。

溶接部の中心から離れれば離れるほど、σyは早く減少する。

厚板溶接構造物には、縦応力と横応力に加えて、板厚方向に沿った応力も存在する。

この3方向の応力分布は、厚み方向に非常に不均一である。

厚板エレクトロスラグ溶接では、溶接部の中心に3つの軸方向引張応力が発生し、板厚の増加とともに増加するが、表面には圧縮応力が発生する。

(1) 圧縮部品の強度と安定性への影響

部品に引張荷重がかかると、溶接残留応力が荷重応力に加わり、部品の強度に影響する。

(2) 部材の脆性破壊への影響

部品の公称応力の増加は、溶接継手部における材料靭性の低下と相まって、次のような問題を引き起こした。 溶接欠陥そのため、低外部荷重下での脆性破壊の可能性が高くなる。

(3)影響 疲労強度

溶接部に残留する引張応力は、構造物の平均引張応力値を上昇させ、疲労寿命を低下させる。

(4) 溶接材の加工精度と寸法安定性への影響

(5) 亀裂伝播への影響

溶接部のき裂状態を評価する際には、溶接残留応力を考慮しなければならない。

き裂進展を促進する応力拡大係数(KI)を計算する際には 残留応力 (σr)は、等価引張応力(σ3)、これは残留応力のき裂進展への寄与を表す:

σ3 = αrσr

ここでσはr は、亀裂の種類(貫通亀裂、埋没亀裂、表面亀裂)と亀裂の方向(融合線に平行な亀裂、融合線に垂直な亀裂、フィレット亀裂)に関係する。 溶接クラック).

削減 溶接残留応力 設計と溶接工程を通して

(1) 設計における溶接応力低減の鍵は、応力の重なりを避け、ピーク応力を低減するように溶接部を適切に配置することである。

溶接部の数を最小限にし、溶接部のサイズと長さを 短くする。

溶接部は十分な間隔をとり、複雑な三次元応力が加わらないよう、できるだけ交差しないようにする。

溶接部は、応力集中を避けるため、応力の高い部分や断面が急激に変化する部分には設けない。

柔軟性の高いテーブル型ジョイントを使用する。 フランジング 挿入チューブを交換してください。

(2)プロセスにおける溶接応力低減技術

合理的な溶接順序と溶接方向を採用し、ほとんどの溶接を剛性の低い状態で行う。

溶接部と構造物全体との温度差を最小にし、内部 溶接応力を軽減する。全体的な予熱と低い線エネルギーを使用する。

溶接応力と変形を減らすため、ハンマー溶接を利用する。

水素含有量を減らし、水素を除去する。

(3) 残留応力を除去する方法は、主として溶接後の残留応力を除去することである。ボイラーや圧力容器の厚さが一定以上の場合、溶接後の熱処理で残留応力を除去する必要がある。 内部応力.

一般に、溶接はワークピースの変形を引き起こす。変形が許容限度を超えると、機能性に影響を及ぼす。

変形の主な原因は、溶接中の溶接部の不均一な加熱と冷却である。

溶接中、溶接部は局所的にしか加熱されないが、加熱された部分の金属は、周囲の温度の低い金属によって自由に膨張することができない。

冷却する際、周囲の金属によって封じ込められるため、自由に収縮することができない。

その結果、加熱された金属のこの部分には引張応力が発生し、金属の他の部分にはそれと釣り合う圧縮応力が発生する。

これらの応力が金属の降伏限界を超えると、溶接変形が生じる。

クラックは、金属の強度限界を超えると発生する。

1.溶接変形形態

溶接変形の形態は様々である。最も一般的な形態は、5つの基本形態、またはこれらの形態の組み合わせである。

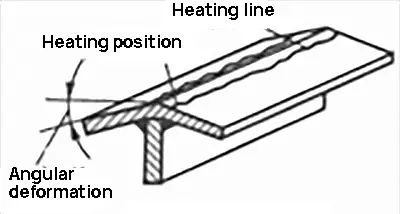

図(a)は、突合せ溶接後の平板の縦方向および横方向の収縮変形を示している;

図(b)は、ドッキング後の平板の角度変形を示している;

図(c)は、円筒内の溶接配置が溶接物の中心軸からずれることによって生じる曲げ変形を示す;

図(d)は、溶接後の薄肉溶接部の波状変形を示す。

さらに、ビーム・コラム構造は溶接時に歪みが生じやすい。

収縮変形と曲げ変形は全体的な変形であり、その他の変形は局所的な変形とみなされる。

2.溶接変形の影響因子

(1) 溶接変形に及ぼす溶接位置の影響

溶接部が構造物内で対称に配置されている場合は、縦方向と横方向の短縮のみが発生する。しかし、溶接部が構造物内で非対称に配置されている場合は、曲げ変形が発生する。角度変形は、溶接部の重心が接合部の重心からずれたときに生じる。

(2) 構造剛性の影響

同じ力が加わると、剛性の大きい構造物は変形が小さく、剛性の小さい構造物は変形が大きくなる。溶接の変形は、常に構造物や溶接物の剛性の制約が最も少ない方向に行われる。

(3) 組み立てと溶接順序の影響

ストリップ溶接の剛性制約は、組立と溶接の手順 に依存する。左右対称の断面や溶接部を持つ構造物では、まず全体を組み立てる方法を用いることができる。複雑な溶接構造の場合、複数の溶接部があるため、各溶接部に生じる変形が他の溶接部に影響し、制御が難しくなる。そのため、部分的な組立、溶接、再組立、再溶接の手順を採用して、溶接全体の変形を制御する必要がある。

(4) その他の影響要因

変形はまた、開先タイプ、組立クリアランス、溶接仕様、溶接方法とも密接な関係がある。

3.溶接変形の制御方法

溶接変形を制御し最小化するためには、適切な設計スキームとプロセス対策を採用することが不可欠である。

(1) 適正な耐力設計を確保しつつ、溶接部の数、長さ、大きさをできる限り減らす。

構造物のすべての溶接部が、断面の中立軸に 対して対称になるように、またはできるだけ近く なるように、溶接部の位置を合理的に配置する。こうすることで、溶接部の変形を抑えることができる。

(2) 必要なプロセス措置:

予備収縮許容量:

ワークピースを準備する際、適切な収縮代を加える。

通常、溶接部の長手方向の収縮率は、溶接部の長 さに基づいて計算され、開先、継手の種類、板厚などの 要因に依存する。

逆変形法:

逆変形法の決定には、経験または計算法を用いる。

溶接の前に、ワークの潜在的な変形の大きさと方向を 評価することが極めて重要である。残留変形を防ぐには、溶接物を変形の方向と逆向きに配置するか、組立時にあらかじめ人工的な変形を加えておく。適切な管理は、ワークピースが正しい形状にな るのを確実にするのに役立つ。

適切な溶接方法と仕様を選択する:

変形を抑えるため、エネルギー集中型の熱源と高速溶接法を利用する。

最適な組み立てと溶接の順序:

大きな構造物を小さな部品に分割し、各部品を別々に組み立てて溶接し、部品をつなぎ合わせて完全な全体を作る。

頑丈な固定:

溶接前に構造物を固定しクランプすることで、外部からの拘束による変形を抑える。しかし、剛性の高い 締め付け は、溶接部の自由収縮を妨げ、部品内に高い内部応力をもたらす可能性がある。

したがって、溶接部の素材と構造を慎重に選択することが極めて重要である。

合理的な溶接順序を使用する

4.溶接変形の修正

変形制御方法を採用しているにもかかわらず、溶接後の変形を避けることは依然として困難である。溶接部の変形が製品技術要件で指定された限度を超えると、製品の品質基準を満たすために溶接後の修正を行う必要がある。

矯正の目的は、溶接中に発生した変形を打ち消すために、溶接部品に新たな変形を誘発することである。しかし、矯正工程は部品の内部応力を増加させることが多い。

矯正中の局所骨折を避けるためには、次のような方法で緩和することが望ましい。 溶接残留応力 変形を修正する前に。これにより、部品の完全性と安定性が確保される。

生産現場における機械的補正と火炎補正の一般的な方法:

(1) 機械的矯正法:

機械的矯正法では、機械的加圧またはコールドハンマーで塑性変形を生じさせ、溶接変形を矯正する。

(2) 炎の補正方法:

火炎矯正法は、火炎による局所加熱によって生じる収縮を利用して、患部の伸びや変形を打ち消す方法である。加熱位置を正確に特定することが重要で、火炎矯正の加熱温度は通常600~800℃である。

(3) 矯正の際には、鋼種に特に注意すること:

矯正を行う際には、以下の点に注意することが重要である。 鋼種 使用されている:

溶接技術 は、溶接継手の品質を確保する上で重要な 要素である。製造現場では、溶接工程の要素は、詳細な 溶接手順ガイドラインに概説されている。

詳細な溶接手順カードは、対応する溶接手順資格試験の結果に基づいて作成される。

詳細な溶接手順カードに指定されている要素には、以下が含まれる:

溶接前の準備

ブランドと仕様 溶接材料;

溶接手順仕様パラメータ;

溶接技術;

溶接後の検査など。

溶接電気パラメータ:

(1) 交流または直流の連続溶接を使用する場合、溶接仕様の主な電気的パラメー タは以下のとおりである。 溶接電圧 そして電流。

(2) パルス電流溶接の場合、追加的な電気パラメーターには、交流周波数、オン・オフ比、基本電流、およびピーク電流値が含まれる。

(3) 溶接仕様パラメーターの選択の原則は、適切な溶け 込みと亀裂のない溶接ビードを確保することであ り、同時に技術条件に規定された性能要件も満たすこ とである。

電気的パラメータを選択する際には、以下の影響を考慮することが重要である。 溶接熱 共同パフォーマンスへのインプット

手動アーク溶接電極径の選択と対応する溶接電流範囲につい ては、表4-8を参照のこと。

表4-8 手動アーク溶接の電極径と溶接電流の選択

| スチール部品の厚さ(mm) | 1.5 | 2 | 3 | 4~5 | 6~8 | 9~12 | 12~15 | 16~20 | >20 |

| 電極直径(mm) | 1.6 | 2 | 3 | 3~4 | 4 | 4~5 | 5 | 5~6 | 6~10 |

| 溶接電流 (A) | 25~40 | 40~65 | 65~100 | 100~160 | 160~210 | 160~250 | 200~270 | 260~300 | 320~400 |

表 4-9 開先ワークの両側サブマージアーク自動溶接仕様の選択

| 自動サブマージアーク溶接 | 溝の形 | 溶接ワイヤ径 (mm) | 溶接順序 | 溶接電流(A) | アーク電圧(V) | 溶接速度(m/h) |

| 14 |  | 5 | ポジティブ | 830~850 | 36~38 | |

| 5 | ネガティブ | 600~620 | 36~38 | |||

| 16 | 5 | ポジティブ | 830~850 | 36~38 | ||

| 5 | ネガティブ | 600~620 | 36~38 | |||

| 18 | 5 | ポジティブ | 830~850 | 36~38 | ||

| 5 | ネガティブ | 600~620 | 36~38 | |||

| 22 | 6 | ポジティブ | 1050~1150 | 38~40 | ||

| 5 | ネガティブ | 600-620 | 36~38 | |||

| 24 |  | 6 | ポジティブ | 1100 | 38~40 | |

| 5 | ネガティブ | 800 | 36~38 | |||

| 30 | 6 | ポジティブ | 100~1100 | 36~40 | ||

| 5 | ネガティブ | 900~1000 | 36~38 |

溶接クラック 溶接中または溶接後に、冶金学、材料、内外力などの溶接に関連した原因によって、溶接継手内で金属材料が分離すること(局所破壊)を指す。

亀裂は最も危険なもののひとつである。 溶接欠陥両端が鋭く、クラックの長さよりも分離幅(開口変位)が非常に小さいのが特徴。

溶接亀裂の防止は、溶接構造物の設計と製造において極めて重要な側面である。

様々なものがある。 溶接の種類 ひび割れの性質に対する理解が深まるにつれて、ひび割れの分類方法も進化してきた。

以下の表は、ひび割れの発生時期と位置による一般的な分類である。

表 4-11 現在の亀裂分類法

| クラック発生期間 | 発生場所 | 名称 | ||

| 溶接工程 | 実線付近 | 溶接線 | 凝固亀裂 | ホットクラック |

| 熱影響部 | 液状化クラック | |||

| 固相線より下 | 溶接線 | ポリゴナル・クラック | ||

| 再結晶温度T | 熱影響部 | 高温プラスチッククラック | ||

| 室温に近い | 熱影響部 | コールドクラック | ||

| 熱影響部と母材圧延層 | ラメラ裂傷 | |||

| 溶接後の再高温焼戻し加熱時 | 熱影響部 | 再加熱クラック | ||

| 腐食性媒体使用時 | 溶接、熱影響部 | 応力腐食割れ | ||

高強度鋼橋や造船鋼構造物のひび割れは主に冷間ひび割れで、ひび割れ全体の90%を占める。石油化学プラントや電力設備では ホットクラック が多い。パーライト系耐熱鋼は再加熱割れを起こしやすい。

ひび割れの原因は主に2つある:

(1)拘束による応力とひずみは、割れの大きな原因である。割れの発生にはある程度の応力が必要であり、溶接時の加熱ムラは、溶接冷却過程で構造物全体を拘束するため、接合部に引張応力やひずみを生じさせる。

(2)特定の温度範囲では、脆性因子の存在により、接合部の特定の部分が引張応力で割れる。

(1) 熱間溶接き裂の特徴:

ホット・クラックには次のような形態学的特徴があり、他のクラックと区別される:

ほとんどの亀裂は溶接面で開き、酸化した色をしてい る。

クラックは、デンドライトの接合部や、溶接断面の中央部 で長手方向に沿って発生することが多い。

クラックは一般的に粒界破壊であり、高温粒界破壊特性を示す。

主に凝固中と凝固後に発生する。

(2) 形成メカニズム:

凝固 溶接工程低融点共晶が存在する場合、溶接の冷却速度が速いと、結晶粒が凝固して粒界がまだ変形抵抗がほぼゼロの液体状態にあるときに、粒界が引き離されて亀裂が形成され、溶接引張ひずみが大きくなることがある。

(3) 影響を与える要因:

溶接化学組成の影響:

溶接における共晶の多くは、溶接冶金反応の結果である。

共晶を生成しうる元素は、熱間割れを促進する元素である。

結晶粒を微細化したり、高融点化合物を生成したり、低融点共晶を球状やブロック状に分散させたりできる元素は、高温割れの抑制に効果的である。

表4-12 合金元素 ホットクラック傾向

| ホットクラックの形成に深刻な影響を与える | 少量であれば影響はほとんどないが、多量であれば熱割れを促進する | 溶接部の高温割れ傾向の低減 | 未定 |

| 炭素、硫黄、リン、銅、水素、ニッケル、ニオブ | ケイ素 (>0.4%) マンガン (>0.8%) クロム (>0.8%) | チタンジルコニウム、アルミニウム、希少元素、マンガン(0.8%以内) | 窒素、酸素、ヒ素 |

溶接部形状の影響:

深くて狭い溶接部では、マクロ偏析が溶接部の中 央に集中するため、高温割れが発生しやすい。そのため、厚板の自動サブマージアーク溶接を行う場合は、溶接電流とアーク電圧の比率を調整し、溶接形状係数が1.3~1.5以上になるようにすることが極めて重要である。

手動アーク溶接では、溶接部が小さく、電流が低いため、深くて狭い溶接部が生じにくい。

溶接プロセスと溶接部構造の影響:

溶接構造および溶接プロセスは、溶接継手の拘束に直接影響し、それは溶接引張ひずみに反映される。熱間亀裂への影響は、機械的要因とみなされる。

(4)熱間溶接亀裂の防止対策:

高温割れを防ぐ基本的な対策は、溶接部の化学成分 を厳密に管理し、炭素、硫黄、リンなどの不純物の含有 量を制限し、溶接材料に十分な脱硫剤を添加するこ とである。

以下のようなプロセス対策を実施する。 溶接前の予熱ヒート・トレース、高ワイヤ・エネルギーによる溶接(溶接形状係数が小さすぎないようにする)。

溶接の内部応力を最小にするため、溶接部の剛性を できるだけ下げる。

(1) 冷間亀裂の特徴:

冷間割れは、低合金高張力鋼、中合金鋼、中 炭素鋼、およびその他の易焼入れ鋼を溶接する 際に最もよく発生する溶接欠陥である。

溶接金属が凝固した後、通常は以下の位置で発生する。 マルテンサイト 変成温度または室温で。

主に熱影響部に発生し、まれに溶接部に発生する。

よく遅れる。

(2) 原因低温割れの根本原因は、溶接部の熱影響部における低塑性組織(硬化組織)、溶接継手内の水素、溶接応力の複合的影響である。

(3) 影響を与える要因:

硬化効果:

易焼入れ鋼を溶接すると、過熱部は粗大なマル テンサイト組織を形成し、熱影響部の金属の塑性を低下 させ、脆性を増大させる。このため、高い溶接引張応力下で割れやすくなる。

水素の役割:

水素によって誘発される低温き裂は、潜伏時間から発生、伝播、割れに至るまで、遅れ破壊の特徴を示す。遅延時間の長さは、水素濃度と溶接継手の応力レベルに関係する。

溶接応力の影響:

コールド・クラックは、溶接応力が引張応力であり、水素の析出と材料の硬化が同時に起こる場合に発生しやすい。

厚板の溶接は、ルート部に低温割れが発生しやすい。これは、厚板の剛性と冷却が速いため、焼入れ組織が形成され、溶接応力が高くなるためである。

(1) 再加熱クラックの特徴

再加熱クラックは、溶接後の応力除去熱処理後の540~930℃の温度範囲で発生する。

クラックは熱影響部の粗粒ゾーンで粒界に沿って伝播する。

枝分かれ状の粒界亀裂は、溶接部または母材 の細粒部に達すると止まる。

(2) 再加熱クラック発生のメカニズム

溶接後の応力除去熱処理および再加熱後、550~700℃の熱保存を経て転位線上に合金炭化物が分散析出し、粒内組織が強化される。

同時に、粗粒部分の粒界強度は低く、塑性も悪い。

再加熱の過程で残留応力が解放され、粒界の強度が結晶粒の強度より弱くなるため、粒界割れが発生する。

(3) 影響要因

再加熱クラックに影響を与える要因はいくつかある:

これには化学組成、拘束状態、溶接仕様などが含まれる、 溶接棒 母材の強度、応力除去仕様、使用温度。

化学組成は主に熱影響部の粒界の塑性に影響する。

拘束状態と溶接仕様が溶接残留応力に影響する。

応力除去熱処理仕様と使用温度は、主に塑性ひずみと再加熱による合金炭化物の析出程度に影響する。

従って、熱影響部における粗粒部の塑性変形能力、溶接残留応力、再加熱による塑性ひずみが、再加熱割れに影響を及ぼす3つの基本的要因である。

(4) 再加熱クラック防止対策

第一の対策は、再加熱割れに対する感度の低い母材を選択することである。

残留応力を軽減するために必要なあらゆる措置を講じること。

溶接残留応力は、構造応力や再加熱時の熱応力など、他の応力と 組み合わせないこと。

適合性の低い溶接材料の使用は、変形を吸収するのに役立つ。

応力緩和を確実にする条件下では、再加熱温度はできるだけ低く、保持時間はできるだけ短くする。

可能であれば、再加熱の代わりにアフターヒートを少し低めにしてください。 予熱温度 より良い結果を得るために。

(1) ラメラ断裂の特徴

溶接部の急冷時に、板厚方向の溶接引張応力により、鋼板に 母材圧延面に平行な割れが発生する。このような割れはラメラ引裂きと呼ばれ、T形やK形の厚板継手に多く発生する。

ラメラ・ティアリングは、室温で発生する亀裂の一種であり、通常は150℃以下まで冷却した後、または溶接後に室温で発生する。しかし、構造的拘束力が非常に高く、ラメラ ティアリングに非常に敏感な鋼材の場合は、300~ 250℃の温度でも発生することがある。

(a) "T "関節における典型的な膝蓋骨断裂の位置

(b) ボイラードラムのダウンカマー接合部のラメラの破れ

(2) ラメラ裂傷の主な原因

介在物の影響

介在物は鋼材の異方性の主な原因であり、ラメラ引裂きの原因でもある。

母材特性の影響

金属マトリックス自体の塑性と靭性は、ラメラ引裂きに大きな影響を与える。塑性と靭性が低いと、ラメラ引裂きに対する耐性が低くなる。

拘束応力の影響

すべての溶接割れは引張応力の作用下で発生し、ラメラ・ティアも例外ではない。ラメラ・ティアリングは、コーナー・ジョイントやT字型ジョイントが大きな双方向拘束応力を形成しやすい場合にのみ発生する。

(3) ラメラティアリングの注意事項

ラメラの断裂は修復が難しいので、この欠損を予防することが主な目的です。

溶接継手がラメラ裂けを起こしやすい場合は、使用する鋼板のラメラ裂け感受性を評価し、感受性の低い鋼板を選択する。

合理的な開先形状を採用し、溶接の融合線を鋼板にできるだけ近づける。

ラメラ・ティアーの影響を受けやすい鋼種については、 可能であれば、強度等級が低く、塑性加工性、靭性に優れ た溶接材料を使用し、鋼板の板厚方向の応力を軽減する。

ラメラ引裂きに対する感受性の高い鋼種では、鋼板表面 に低強度溶接金属を数層、あらかじめ蒸着しておく。 溶接溝.

における溶接継ぎ目の配置。 溶接構造 は、溶接継手の品質と効率に大きな影響を与える。

溶接配置は、溶接工が自由に作業でき、溶接機器が正常に作動するための明確なスペースを確保しなければならない。

サブマージアーク溶接を行う場合は、溶接機の保管のし やすさを考慮してください。 溶接剤.

スポット溶接および シーム溶接また、電極の挿入のしやすさも考慮する必要がある。

応力が大きく複雑な部品の場合、溶接部を最大応力や応力集中のある位置に配置すべきではない。

例えば、大きなスパンの溶接鋼梁と鋼板のスプライシング溶接は、梁の中央に配置すべきではなく、代わりに溶接を追加する必要があります。

密な溶接部や交差溶接部は、過熱を引き起こし、 熱影響部を拡大し、構造を弱める可能性がある。

通常、2つの溶接部の間隔は板厚の3倍以上、100mm以下とする。

溶接前に機械加工が必要な場合は、溶接位置 を機械加工面からできるだけ離して設計すべきである。

加工要求の高いサーフェスでは、セット溶接は避けた方がよい。

溶接中の溶融を防ぐため、溶接部の端に鋭角をつ けないこと。2つの 溶接継手 応力集中を避けるため、平滑でなければならない。

GB/T 19804-2005/ISO 13920:1996

(1) 一般的な寸法公差と 幾何公差 溶接構造の範囲

表 1 直線寸法公差 単位:mm

|

公称サイズの範囲 l |

許容範囲クラス |

A |

B |

C |

D | |

|

2~30 |

公差 t |

± 1 | ||||

|

>30~120 |

± 1 |

± 2 |

± 3 |

± 4 | ||

|

>120~400 |

± 1 |

± 2 |

± 4 |

± 7 | ||

|

>400~1000 |

± 2 |

± 3 |

± 9 | |||

|

± 6 | ||||||

|

>1000~2000 |

±3 |

±4 |

±8 |

±12 | ||

|

>2000~4000 |

±4 |

±6 |

±11 |

±16 | ||

|

>4000-~8000 |

±5 |

±8 |

±14 |

±21 | ||

|

>8000~12000 |

±6 |

±10 |

±18 |

±27 | ||

|

>12000~16000 |

±7 |

±12 |

±21 |

±32 | ||

|

>16000~20000 |

±8 |

±14 |

±24 |

±36 | ||

|

>20000 |

±9 |

±16 |

±27 |

±40 | ||

(2) 角度寸法公差

アングルの短い方の辺を基準辺とし、その長さを指定の基準点まで延長することができる。この場合、基準点を図面に記す。公差は表2を参照。図1~5に具体例を示す。

表 2 角度寸法の公差

| 許容範囲クラス | 呼び寸法(ワーク長さまたは短辺長さ)範囲/mm | ||

| 0~400 | >400~1000 | >1000 | |

| 角度の公差 △ a/(°) | |||

| A | ± 20 | スカラーズ15 | ±10 |

| B | ± 45 | ±30 | ± 20 |

| C | ± 1 ° | ± 45 | ± 30 |

| D | ±130 | 志115 | 土壌 1 |

| 長さの公差 t/(mm/m) | |||

| A | 土壌 6 | 土壌 4.5 | ±3 |

| B | スカラーズ13 | ±9 | 学者 6 |

| C | 奨学生18 | スカラーズ13 | ±9 |

| D | 学者26 | 土壌 22 | 土壌 18 |

(3) 直線性、 平坦度と平行度

について 真直表3に記載されている平坦度、平面度、平行度 の許容差は、図面に記されている寸法と同様に、 溶接部品、溶接アセンブリ、溶接構成部品の全 ての寸法に適用される。同軸度と対称性の公差は規定され ていない。これらの公差が製造上必要な場合は、GB/T1182に従って図面に記すべきである。

表 3 真直度、平面度、平行度の許容差 単位:mm

| パブリックグレード | E | F | G | H | ||

| 公称寸法lの範囲(表面の長い方の辺に対応する) | >30~120 | 公差 t | ± 0.5 | ±1 | ± 1.5 | ± 2.5 |

| >120~400 | ±1 | ± 1.5 | ±3 | ±5 | ||

| >400~1000 | ±1.5 | ±3 | ± 5.5 | ±9 | ||

| >1000~-2000 | ±2 | ± 4.5 | ±9 | ±14 | ||

| >2000~4000 | ±3 | ±6 | ±11 | ±18 | ||

| >4000~8000 | ±4 | ±8 | ±16 | ±26 | ||

| >8000~-12000 | ±5 | ±10 | ± 20 | ±32 | ||

| >12000~16000 | ±6 | ±12 | ±22 | ±36 | ||

| >16000~20000 | ±7 | ±14 | ± 25 | ±40 | ||

| >20000 | ±8 | ±16 | ± 25 | ±40 | ||

1.1.1 シートメタル 板金の厚みと品質 板金の厚みと品質は国家規格に適合していなければならず、使用する板金の性能試験報告書と製造業者の証明書を提出しなければならない。

1.1.2 素材の外観 素材は平らで、錆、亀裂、変形がないこと。

1.1.3 寸法 寸法は、図面または技術要件に適合していなければならない。当社から提供されない場合は、現行の国家規格に準拠しなければならない。

1.2.1 プラスチックパウダーの一貫性 プラスチックパウダーの全バッチは、良好な一貫性を有し、パウダー番号、色番 号、および各種検査パラメータを含む工場証明書および検査報告書が添付されていなけ ればならない。

1.2.2 試用要件 プラスチックパウダーは、試用後、色、光沢、レベリング、粘着性などの製品要件を満たさなければならない。

1.3.1 外観 表面に刺繍やバリがなく、受入材料バッチ全体の外観が一定していること。

1.3.2 サイズ サイズは、図面および国家規格の要件を満たさなければならない。

1.3.3 性能 性能は、試組立ておよび使用性能の後に、製品要件を満たさなければならない。

鋭利な角、エッジ、粗い表面など、危害を及ぼす可能性のあるものはすべて、バリ取りを行わなければならない。

スタンピングによって生じたバリには、ドア・パネルおよびパネルの露出して見える表面に、目立つ突起、くぼみ、ざらつき、傷、さび、その他の欠陥があってはならない。

バリ:ブランキング後、バリの高さは板厚(t)の5%を超えてはならない。

傷とナイフマーク:手で触れたときに目に見える傷がなく、傷が0.1より大きくないものを合格とする。

表面公差の仕様を表Iに示す。

添付表 1.平坦度公差要件

| 表面寸法(mm) | 変形サイズ(mm) |

| 3以下 | 0.2未満 |

| 3人以上30人未満 | 0.3未満 |

| 30人以上400人未満 | 0.5未満 |

| 400以上1000未満 | 1.0未満 |

| 1000以上2000未満 | 1.5以下 |

| 2000以上4000未満 | 2.0未満 |

2.2.1 バリ曲げ加工後の押し出しバリの高さは、板厚(t)の10%を超えてはならない。特に指定のない限り 曲げ半径 はR1でなければならない。

2.2.2 圧痕:製品には目に見えるしわがある場合があるが、触っても目立たないこと。製品は基準サンプルと比較することができる。

2.2.3 曲げ変形基準:曲げ変形の基準は、表 II、III、IV に従わなければならない。

2.2.4 曲げ方向とサイズ:曲げの方向とサイズは図面と一致していなければならない。

付表 2:対角許容差要件

| 対角寸法(mm) | 対角寸法差(mm) |

| 300ドル以下 | 0.3以下 |

| 300以上600未満 | 0.6未満 |

| 600以上900未満 | 0.9未満 |

| 900以上1200未満 | 1.2未満 |

| 1200以上1500未満 | 1.5未満 |

| 1500以上1800未満 | 1.8未満 |

| 1800以上2100未満 | 以下±2.1 |

| 2100以上2400未満 | 以下±2.4 |

| 2400以上2700未満 | 2.7以下 |

角度は図面の仕様に従ってチェックし、測定しなければならない。角度の許容誤差は表IIIに示す。

角度寸法の限界偏差値

| 角度寸法の限界偏差値 | |||||

| 許容範囲クラス | 基本的なサイズ・セグメンテーション | ||||

| 0-10 | >10-50 | >50-120 | >120-400 | >400 | |

| 高精度f | ± 1 ° | ±30' | +20' | ±10' | ±5' |

| ミディアム | |||||

| 粗目 | +1°30 | +1° | +30 | +15′ | +10' |

| 最も粗いV | +3° | ±2° | +1° | +30' | +20' |

寸法は図面要求事項に従って検査し、寸法公差は表IVに示す。

付表4:寸法公差要件

| 標準サイズ | 寸法公差(mm) |

| 3以下 | ±0.2 |

| 3人以上30人未満 | ±0.3 |

| 30人以上400人未満 | ± 0.5 |

| 400以上1000未満 | ±1.0 |

| 1000以上2000未満 | ± 1.5 |

| 2000以上4000未満 | ± 2.0 |

2.5.1 溶接部は、不十分な溶接、亀裂、不完全な溶け込みなどの欠陥がなく、強固で一貫性がなければならない、 溶接浸透ノッチ、アンダーカット。

溶接部の長さと高さは、必要な長さと高さの10%を超えてはならない。

2.5.2 溶接点の要件:各溶接点の長さは8mm~12mmで、2点間の距離は 200±20mmでなければならない。V字溶接点は左右対称で、上下の位置が均一でなければならない。

加工図に溶接点に関する特別な要件がある場合は、その要件が優先される。

2.5.3 スポット溶接部の間隔は50mm以下、スポット 溶接部の直径はφ5以下、スポット溶接部の間隔 は均等でなければならない。スポット溶接部のくぼみ深さは、実際の板厚の 15%を超えてはならず、溶接後に目立つ溶接痕 が残ってはならない。

2.5.4 溶接後、他の非溶接部品が溶接スラグやアークによって損傷しないこと。 表面溶接 スラグとスパッターを除去しなければならない。

2.5.5 溶接後、部品の外面にはスラグの混入、空気孔、 重なり、膨らみ、凹み、その他の欠陥がないこと。内表面の欠陥は目立つものであってはならず、組立に影響を及ぼしてはならない。

ドアパネルやパネルなどの重要な部品の溶接後の応力も、ワークピースの変形を防ぐために緩和しなければならない。

2.5.6 溶接部品の外面は研削によって平滑にしなければならない。粉末溶射部品と電気メッキ部品は、研削後の粗さが Ra3.2-6.3、塗装部品は Ra6.3-12.5 でなければならない。

3.1.1 スプレーする前に、ワークの表面を脱脂する、 除塵済みリン酸処理、洗浄。

3.1.2 ワークの表面には、ウォーターマークや残留洗浄液があってはならない。

3.1.3 ワーク表面には、油汚れ、ほこり、繊維、その他スプレー表面の品質や接着に影響を及ぼす可能性のある望ましくない現象があってはならない。

3.1.4 色が見本板と一致していること(自然光または正常な視覚のための 60w 蛍光灯の下で明らかな色差が観察されないこと)、および同一バッチの製品に色差がないこと(注:色差には色と光沢が含まれる)。

3.1.5 塗装表面は滑らかで、平らで、均一でなければならず、以下の欠陥があってはならない:

不乾性・裏張り:表面は乾いているように見えるが、実際には完全には乾いておらず、表面にシボがあったり、生地の毛羽立ちがあったりする(またはその可能性がある);

たるみ:表面に液体の突起があり、上部は数珠状になっている;

粒子:表面は砂のような外観で、触った感触は詰まっている;

オレンジピール:表面はオレンジの皮のように凸凹している;

ボトムリーク:表面は透明で、下地の色が見える;

ピット:収縮による表面の小さな穴(ピット)で、ピンホールとも呼ばれる;

模様入り:表面の色が深さによって変化し、模様が見える;

シワ:表面が局所的に積み重なり、盛り上がり、シワが見られる(シワパウダーを除く);

インクルージョン:コーティングの中に異物がある;

機械的損傷:外力による傷、擦り傷、打撲。

3.1.6 表面のグレード分類基準:

等級A 表面:キャビネット・パネル、キャビネット・ドア、キャビネット周囲の側面、普通の人が見ることのできる上面、かがまずに見ることのできる低い面など、組み立て後によく目にする外面。

B等級表面:めったに見られないが、特定の条件下で見ることができる表面。例えば、内側の付属品、補強リブ、開口後に見ることができるゲートの内側など。

グレードC表面:キャビネット内のキャリッジとガイドレールとの接触面など、一般に目に触れないか、組立時にしか目に触れない表面。

3.1.7 検査条件:

光源の条件:北極昼光色または屋内用高効率蛍光灯の2光源(照度1000ルーメン)。

目視検査距離:グレードAの表面は300mm、グレードBの表面は500mm、グレードCの表面は1000mm。

3.1.8 検査基準

製品のグレード面は、光源規格によって区別されなければならない。

すべてのグレードの表面の塗膜に、基材の露出、剥離、その他の欠陥があってはならず、すべての表面に傷、気泡、ピンホール、粉の堆積、その他の望ましくない現象があってはならない。

色とパターン:製造者は要求に応じてサンプルを作成し、両者で確認しなければならない。

検収はサンプル通りに行われ、明らかな色の違い(3度以内)がなく、木目がサンプルと一致していなければならない。

検査は、3m/分の速度でスキャンしながら、目の距離の高さで行わなければならない。

3.1.9 外観欠陥基準:

判定基準は別表5を参照のこと。

別表5 表面欠陥の判定基準

| シリアル番号 | 欠陥の種類 | 仕様値(mm) | 限界面積(mm2) | 検査ツール | ||||||||

| 100ドル以下 | 100-300 | 300ドル以上 | ||||||||||

| A | B | C | A | B | C | AB | C | |||||

| 1 | 擦り傷、引っかき傷 | 長さ10インチ、幅0.1インチ以下 | 0 | 2 | 2 | 0 | 3 | 1 | 4 | 4 | バーニアテープ | |

| 長さ:10、幅:0.15未満 | 0 | 1 | 1 | 0 | 2 | 21 | 3 | 3 | ||||

| 長さ15インチ、幅0.1インチ以下 | 0 | 0 | 0 | 0 | 1 | 1 | 1 | 2 | 2 | |||

| 幅0.15以上 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | ||||

| 2 | 異物 | 以下1 | 1 | 2 | 3 | 2 | 3 | 4 | 3 | 4 | 5 | バーニヤ |

| 1.5以下 | 0 | 1 | 2 | 1 | 2 | 3 | 2 | 3 | 4 | |||

| 2以下 | 0 | 0 | 1 | 0 | 1 | 2 | 0 | 2 | 3 | |||

| 3 | 収縮空洞 | φ0.3以下 | 1 | 1 | 2 | 2 | 2 | 3 | 3 | 3 | 4 | バーニヤ |

| φ0.5以下 | 0 | 0 | 1 | 1 | 1 | 2 | 2 | 2 | 3 | |||

| φ0.5以上 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 2 | |||

| 4 | 黒ドット 白ドット その他の色ドット | 0.3以下 | 1 | 2 | 2 | 2 | 3 | 3 | 3 | 4 | 4 | バーニヤ |

| 5. | 曲げくぼみ | 長さ3インチ、幅0.2インチ以下。 | 2 | 3 | 3 | 3 | 4 | 4 | 4 | 5. | 5. | バーニヤ |

| 長さ:5、幅:0.2未満 | 1 | 2 | 2 | 2 | 3 | 3 | 3 | 4 | 4 | |||

| 長さ5本以上 | 0 | 1 | 1 | 1 | 2 | 2 | 2 | 3 | 3 | |||

| 幅0.2以上。 | 0 | 0 | 1 | 1 | 0 | 2 | 0 | 2 | 3 | |||

| 6. | 色つや | - | 指定されたカラーパレットの上限と下限に加え、混色とシェディングは許されない | 目視検査 | ||||||||

| 7. | 艶 | - | 設計で指定された凹凸がないこと。 | 目視検査 | ||||||||

| 8. | 油汚れとシミ | - | いいえ | 目視検査 | ||||||||

| 備考太枠内は判定基準。例えば、"2 "は、指定された条件下では2点以上は認められないことを意味する: | ||||||||||||

単位μm

| プロジェクト | アウトドア・パウダー | 室内用パウダー | 絵画 | 試験方法 |

| 製品表面の厚さ | 60~120 | 50~100 | 40~70 | 膜厚計 |

| 製品内側の厚さ | 60~100 | 50~80 | 30~60 | 膜厚計 |

3.3.1 スプレーカラープレートの製作

A.焼成中、性能試験を行うため、各炉に2枚のカラープレートを作成すること。使用する金属板は製品と同じ材質で、大きさは80×120とし、通常の条件で製品に加える。粉体番号、硬化条件、日付、時間を明記し、品質エンジニア(QE)が署名する。

確認後、番号、氏名、登録を記録し管理する。プレートは1枚は検査用、もう1枚は保管用として保管する。

B.パウダースプレー製造工程で使用するカラープレートの有効期限は2年で、光の当たらない環境で室温(70±15%)で保管すること。また、保管環境は温度と湿度を一定に保つこと。

3.3.2 光沢と色の検出方法

光沢:光沢は、入射角60°、許容誤差±5%の光沢計を用いて評価する。結果がこれらの基準を満たせば、その製品は適格とみなされる。

色:製品の色は、設計図面と一致するか、または標準色板と著しく異ならないこと。

3.4.1 ベージュ試験法

溶射後、炉色板を採取し、表面に11層のコーティングを1mm間隔で縦横に彫り込む。彫り込みは、傷が下地に達しないような適切な強度で行う。

次に、コーティング面を100の正方形に分割し、45度の角度で強力な透明接着剤で固定する。その後、接着剤を急に剥がす。このとき、各マス内の内容物が落ちていないか確認する。

各マスは1%を表し、許容基準はレベル5、つまり、含有量が低下しているマスの数が5を超えないことである。

3.4.2 評価方法

グレード0:交差点にシェッドがあってはならない。

グレード1:交差点での内容物の落下が5%未満であること。

グレード2:交差点の内容物のうち5%から15%が落下していること。

グレード3:交差点の内容物のうち15%から25%が落下していること。

グレード4:交差点の内容物のうち25%から35%が落下していること。

グレード5:交差点で35%以上の内容物が落下していること。

3.4.3 判定方法

コーティングの厚さが40μm未満の場合、各正方形の辺の長さは1mmを超えないようにし、グレード2の要件を満たさなければならない。

コーティングの厚さが40μmから90μmの場合、各正方形の辺の長さは1mmから2mmでなければならず、グレード3の条件を満たさなければならない。

コーティングの厚さが90μmから120μmの場合、各正方形の辺の長さは2mmとし、グレード4の条件を満たさなければならない。

コーティング厚みが120μmを超えると、密着性が低下する場合がある。一般的には、塗工厚みは120μmを超えないことが好ましい。

暫定的な基準として、正方形が揃っていて中身が落ちているものは不適格とする。

溶射後、炉色板を採取し、180度折り曲げ、内部の折り曲げ角度が厚みと等しくなるようにする(r=t)。あるいは、カラープレートを一度90度曲げ、コーティングが落ちないようにすることもできる。

コーティングの表面は、アルコールに浸した白い綿布で10回ほど繰り返し拭くこと(無理な力をかけないこと)。拭き取り後、脱落したコーティング剤が布に付着していないことを確認する。アルコールが完全に蒸発したら、拭き取った部分とそうでない部分とで、色や輝きに目立った違いはないはずだ。

試験装置を用い、500gの重いハンマーを500mmの高さから自由落下させる。評価基準は、ポンチの1/4を前面に衝突させた後、表面コーティングにクラックや膜落ちがないこと。

削った2Hの鉛筆でフィルム面に45度の角度をつけ、定規に沿って15~30mm押し進める。その跡をゴムで拭き取り、フィルム表面を確認する。下地が露出していなければ合格とする。