2つの金属を1つの一体化した形に接合するにはどうすればいいのか。その答えは、熱、圧力、またはその両方によって壊れない結合を作り出す、魅力的な溶接の世界にあります。このガイドブックでは、融接から圧接、さらにはろう付けまで、溶接のすべてを取り上げています。様々な溶接技術、そのユニークな特徴、そして実用的なアプリケーションを発見してください。最後には、各手法のコア・プロセス、利点、限界を理解し、プロジェクトに適した溶接技術を選択するための知識を身につけることができます。

溶接とは通常、2つの金属物体を加熱または加圧することによって、1つの一体化した形状に接合するプロセスを指す。

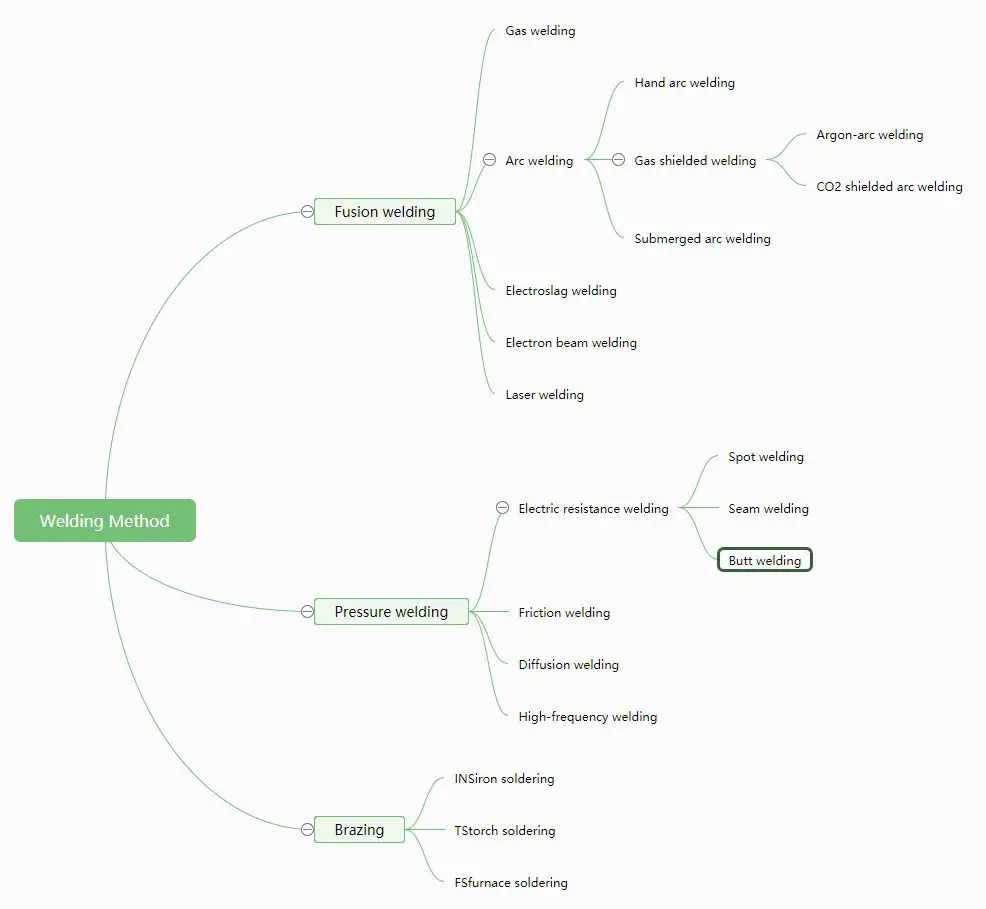

分類溶接方法は、加熱の程度と溶接に関わるプロセス特性により、次の3つに分類できる。 溶接工程.

(1) フュージョン溶接

溶融溶接では、被溶接材を溶融状態まで加熱し、通常は溶加材で満たされた溶融池を形成する。冷却と結晶化の後、溶接継ぎ目が形成され、2つの部品が一体化される。一般的な溶融溶接法には、ガス溶接、アーク 溶接、エレクトロスラグ溶接、プラズマ・アーク 溶接、電子ビーム溶接などがある。 レーザー溶接.

(2) 圧力溶接

加圧溶接は、溶接工程中に加熱の有無にかかわらず加圧を必要とする。一般的な圧接法には、抵抗溶接、摩擦溶接などがある、 冷間圧接拡散溶接、爆発溶接。

(3) ろう付け

ろう付け は、母材よりも融点の低い金属フィラーを使用して接合部のギャップを埋め、拡散によって母材と接合するプロセスである。母材はろう付け中に溶融することはなく、一般に塑性変形はない。

溶接生産の特徴:

(1)溶接は金属材料を節約し、軽い構造になる。

(2)大きな部品を小さくしたり、重くて複雑な機械部品の製造を可能にする。また、鋳造、鍛造、切削工程を簡素化し、技術的にも経済的にも最良の結果をもたらす。

(3) 溶接ジョイント 機械的特性と気密性が高い。

(4) 溶接は、以下の要素をフルに活用できる。 材料特性 バイメタル構造を製造する。

電気アーク:

アーク放電とは、2つの電極間に一定の電圧で発生する強く持続的なガスの放電のことである。電気アークが発生するためには、電極間のガスが電離状態になければならない。

アークに点火するには、2つの電極を電源に接続する(一方は被加工物、もう一方は金属フィラーワイヤーまたは電極)。アークは、短時間の接触と急速な分離により、2つの電極間に短絡が生じると形成される。これを接触アークという。

一度アークが形成されると、電源によって維持される電極間の電位差がある限り燃え続ける。

電気アークの特徴:

電気アークには、低電圧、大電流、高温、高エネルギー密度、良好な移動性など、いくつかのユニークな特徴がある。

安定した燃焼を維持するには、電圧は20~30Vの間でなければならない。アーク電流は、ワークピースの溶接要件に応じ て、数十アンペアから数千アンペアの範囲で変化する。アークの温度は5000K以上に達することがあり、あらゆる種類の金属を溶かすことができる。

電気アークは、陰極エリア、陽極エリア、アーク柱の3つの部分から構成される。

アーク 溶接パワー ソース

アーク溶接に使用される電源はアーク溶接電源と呼ばれ、4つのタイプに分けられる:交流アーク溶接電源、直流アーク溶接電源、パルス溶接電源、パルス溶接電源の4種類である。 アーク溶接電源およびインバーターアーク溶接電源。

直流(DC)接続:

直流溶接機は、被加工物が陽極に接続され、電極が 陰極に接続されている場合に使用される。これは直流接続と呼ばれる。この構成では、ワークが加熱されるため、厚いワークの溶接に最適である。

逆直流(DC)接続:

ワークが陰極に接続され、電極が陽極に接続される場合、逆直流接続と呼ばれる。この構成では、ワークが高温で小さいため、薄くて小さいワークの溶接に適している。

交流(AC)接続:

交流溶接機で溶接する場合、電流の極性が交互に変化するため、正接続や逆接続の問題はない。

溶接冶金プロセス:

アーク溶接のプロセスでは、液体金属、スラグ、ガスが相互に作用し、これが金属の再溶解プロセスである。しかし、溶接条件の特殊性により、溶接化学冶金プロセスは一般的な製錬プロセスとは異なる。

第一に、溶接冶金の温度は高く、相境界は大きく、反応速度は速い。アークに空気が入ると、液体金属が強い酸化・窒化反応を起こし、金属が著しく気化する。高温では、空気中の水、油、さび、その他の不純物や 溶接材料 水素原子は分解して液体金属中に溶解し、接合部の塑性と靭性を低下させ(水素脆化)、亀裂の原因となる。

第二に、溶接プールは小さく、急速に冷えるため、 様々な冶金反応が平衡に達するのが難しい。溶接部の化学組成は均一でなく、溶融プー ル中のガスや酸化物の表面への上昇が遅いた め、気孔、スラグ、さらには亀裂などの欠陥 が生じる。

これらの問題に対処するため、アーク溶接工程では通常、以下の対策が取られる:

(1)溶融金属を空気から分離するために機械的な保護を行う。ガス保護、スラグ保護、ガス・スラグ接合部保護の3種類がある。

(2) 溶接プールの冶金処理は、一定量の脱酸剤(主にフェロマンガン、フェロシリコン)と 合金元素 を溶接材料 (電極被覆、溶接ワイヤ、およびフラックス) に添加する。これにより、溶接工程中の溶融プール中の FeOが除去され、合金元素による損傷が補 償される。

共通シールド メタルアーク 溶接(SMAW)法:

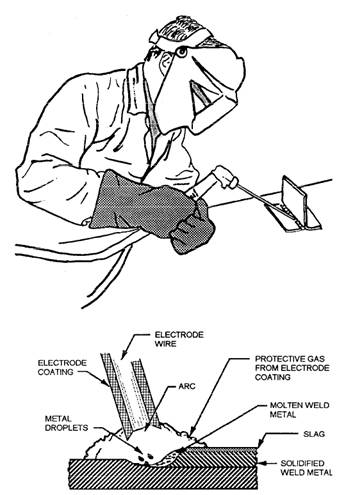

1 手動式メタルアーク溶接

手動式メタル・アーク溶接は、最も早くか つ最も広く利用されている溶接技術のひとつで ある。この溶接では、被覆されたフィラー・ロッドを電極と付加金属として使用し、電極の先端と溶接面の間にアークを発生させる。

被覆はガスを発生させることでアークを保護し、堆積した溶融スラグは溶融金属と周囲のガスとの相互作用を防ぐ。スラグは、溶融金属との物理的・化学的反応を生じさせるとともに、合金元素を添加して溶接金属のエネルギーを向上させるという重要な役割を果たしている。

手動金属アーク溶接に使用される機器は、シンプルで 軽量、そして多用途である。メンテナンス作業や組立作業、特に手の届きにくい場所での短い継手の溶接に最適である。

この溶接技術は、工業用炭素鋼、ステンレス鋼、鋳鉄、銅、アルミニウム、ニッケル、合金など、幅広い材料に適用できる。

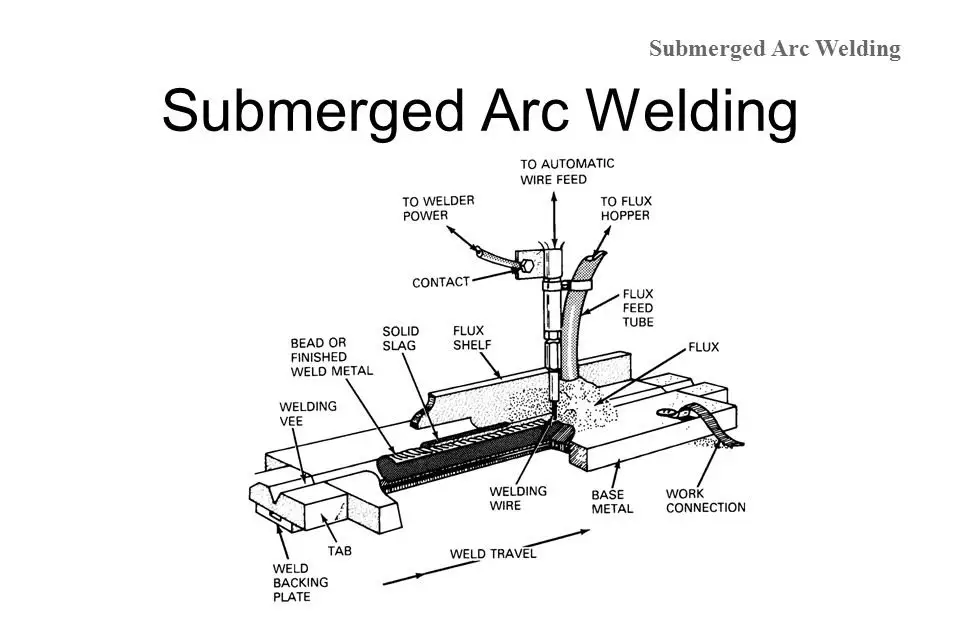

2 サブマージアーク溶接

サブマージアーク溶接(SAW)プロセスは、ガス金属アーク溶接(GMAW)に似ているが、アークは粒状フラックスの層の下で打たれる。SAWで使用される溶加金属は、GMAWやフラックス入りアーク溶接(FCAW)と同様に、連続的に供給されるワイヤ電極である。しかし、SAWでは、より大径の電極(最大1/4インチ)と大電流(アンペア)を使用することで、より高い溶着率を達成することができる。

このプロセスは高度に機械化されており、複数のトーチの使用や狭ギャップ溶接など、いくつかのバリエーションが可能である。SAWは、保護媒体として粒状フラックスを使用し、アークをフラックス層の下に隠す融解電極溶接法である。

SAWの溶接工程は3つのステップから成る:

SAWの主な特徴は以下の通り:

溶接パラメータは最適な結果が得られるよう 自動調整され、アーク・ウォーキング・プロセスは効 率化のために機械化され、冶金反応は安定した 溶接組成のために十分であり、安定性を維持するた めに防風能力は強力である。その結果、安定した溶接組成と良好な機械的特性が得られる。

さらに、作業条件が良好で、溶接スラグの分離がよく、労働強度が低い。アーク柱の電界強度は比較的高く、従来の融解電極法より優れている。さらに、この設備は優れた調整性能を備えている。

アーク・コラムの電界強度が高いため、自動調整システムの感度が向上し、溶接プロセスがより安定する。さらに、最低溶接電流も高い。

ワイヤの導通長が短くなることで、電流と電流密度が大幅に増加し、アークの溶け込み能力と溶接ワイヤの溶着率が向上する。これは、ひいては高い生産効率につながる。

フラックスとスラグが提供する断熱効果も、総合的な熱効率を大幅に高め、溶接プロセスを高速化する。

適用範囲:

サブマージアーク溶接は、長尺・厚板溶接に適している。 構造溶接 その深さ、高い生産性、機械的効率のためである。

造船、ボイラー・圧力容器製造、橋梁建設、重機械製造、海洋構造物などの産業で広く使用されている。

金属構造物の部品の接続に使用できるだけでなく、母材表面の蒸着にも使用できる。

溶接冶金学および材料技術の進歩に伴い、サブマージアーク溶接で溶接できる材料の範囲は、炭素構造用鋼から低炭素鋼まで広がっている。 合金鋼ステンレス鋼、耐熱鋼、ニッケル基合金、チタン合金、銅合金などの非鉄金属。

しかし、その適用には以下のような制限がある:

(1) 溶接位置の制限:フラックスを保持する必要があるため、サブマージアーク溶接は主に水平位置溶接に使用される。特別な対策を講じない限り、水平、垂直、倒立溶接には使用できない。

(2) 溶接材料の制限:サブマージアーク溶接は、アルミニウムやアルミニウム合金 などの金属の溶接には使用できない。 チタン主にブラックメタル溶接に使用される。

(3) 長時間の使用にのみ適している。 シーム溶接:限られたスペースでの溶接には適さない。

(4) アークを直接観測できない。

(5) 薄板溶接や低電流溶接には適さない。

3 タングステン電極ガスシールドアーク溶接。

これはタングステン電極ガスシールドアーク溶接(TIG溶接極性ガスの融解を伴わない)プロセス。

溶接は、電気アークを使ってタングステン電極と被加工物の間の金属を溶かすことによって行われる。

溶接工程では、タングステン電極は耐火性が高いためそのまま残り、電極のみが使用される。

タングステン電極は シールドガストーチノズルから放出されるアルゴンやヘリウムなどのガス。

必要に応じて補助金属を加えることができる。

TIG溶接は、非常に効果的な溶接方法として広く認知されている。 板金 と裏打溶接の入熱を正確に制御できる。

この溶接プロセスは、ほとんどすべての金属接続に使用でき、特にアルミニウムやマグネシウムのような耐火性酸化物を形成しやすい金属や、チタンやジルコニウムのような反応性金属に適している。

TIG溶接は、他の電気アーク溶接法に比べて溶接速度が遅いが、溶接品質は優れている。

4 ガスメタルアーク溶接

アーク溶接は、電気アークを熱源とする溶融溶接プロセスである。アークは 連続溶接 電極と被溶接材は、母材と混合する溶融池を形成する。アークが取り除かれた後、溶接部は凝固し、冶金的手段によって母材との結合を形成する。

CO2溶接の特徴:

冶金学的特性:

液滴の遷移:

適用範囲:

CO2 ガスシールド溶接 は、機関車製造、造船、自動車製造、炭鉱機械製造などの産業で広く使用されています。低炭素鋼、低合金鋼、低合金鋼の溶接に適しています。 高張力鋼板しかし、非鉄金属やステンレスの溶接には適さない。CO2ガスシールドウェルディングは ステンレス鋼溶接しかし、それは好ましい方法ではない。

5 プラズマアーク溶接

水冷ノズルなどの対策により、アーク柱の面積を小さくすることができ、アークの温度、エネルギー密度、プラズマ流量を増加させることができる。このように外部からの拘束によって圧縮されるアークをプラズマアークと呼ぶ。

プラズマアークは、エネルギー密度が高く、ガス伝導現象である特殊なアークである。 プラズマアーク溶接 は、プラズマアークの熱を利用して被加工物や母材を加熱・溶解する方法である。

分類プラズマアーク溶接には、パンチングプラズマアーク溶接とマイクロビームプラズマアーク溶接の2種類がある。

パンチングプラズマアーク溶接:

この溶接法では100~300アンペアの電流を使用し、 開いた溝やクリアランスを必要としない。プラズマ・アークが溶接部 材を完全に溶かし、小さな貫通穴を形成する。その後、溶融金属が穴の周囲に押し込まれ、後方位置で溶接部が形成され、片面溶接となる。最大 溶接厚さ 炭素鋼は7mm、ステンレス鋼は10mmである。

マイクロビームプラズマアーク溶接:

この溶接法は0.1~30アンペアの電流を使用し、0.025~2.5mmの板厚の溶接に使用できる。厚板の深溶融溶接や薄板の高速溶接に使用できる。 表面溶接交流(可変極性)プラズマアーク溶接とアルミニウム合金プラズマアーク溶接の問題を解決する。

プラズマ・アーク溶接の主な技術パラメーターには、溶接電流、溶接速度、シールド・ガス流量、イオン・ガス流量、溶接ノズルの構造と開口部などがある。

プラズマ アーク切断:

このプロセスでは、金属はプラズマ・アーク の高温アーク流によって溶かされる。その後、溶融した材料は、高速の流れまたは電流の助けを借りてベースから吹き飛ばされ、切開が生じます。

特徴

冶金反応:反応は単一で蒸発のみ。

電源:

直流プラス接続の急峻落下電源を使用する。アルミニウム・マグネシウムを溶接する場合は、定常アーク対策が施された交流急峻降下電源が必要です。

溶接材料:保護ガスとタングステン電極。

アプリケーション

プラズマアーク溶接は、工業生産、特に航空宇宙、その他の軍事および先端産業技術で広く使用されている。その用途は 銅の溶接 および銅合金、チタンおよびチタン合金、合金鋼、ステンレス鋼、モリブデン、およびチタン合金のミサイル・シェルなどの他の種類の金属。その汎用性と効率性により、工業生産における貴重なツールとなっており、高いエネルギー密度と強力な貫通力により、厚くて届きにくい材料の溶接にも適している。

6 フラックス入り溶接

管状ワイヤ・アーク溶接は、フラックス入りワイヤ・アーク溶接とも呼ばれ、溶接ワイヤと被加工物の間に燃焼アークを発生させて溶接する。ガス・メタル・アーク溶接のカテゴリーに属する。

使用される溶接ワイヤは、さまざまなフラックス成分が充填された管状のワイヤである。このプロセスでは、溶接部をシールドするために、保護ガス(主にCO2)を利用する。フラックスは溶接中に分解または溶融し、溶融池、合金、アークを保護する。

チューブラ・ワイヤー・アーク溶接にフラックス入りワイヤーを使用することで、従来のアーク溶接よりもさらに冶金的な利点が得られる。

この溶接法は、ほとんどの黒色金属継手の溶接に利用でき、先進工業国で広く使われている。

1 ガス溶接

ガス溶接は、アセチレンや液化石油ガスなどの可燃性ガスから発生する熱を利用し、酸素との燃焼によって母材を溶融させる溶融溶接法である。この方法の熱源はガス炎である。

最も一般的なのは、アセチレンガスを原料とする酸素-アセチレン炎である。この方法は操作が簡単だが、加熱速度と生産性が低く、熱影響範囲が大きく、変形が大きくなる可能性がある。

ガス溶接は、さまざまな鉄金属、非鉄金属、合金の 溶接に使用できる。例えば、酸素炎中でのアセチレンの燃焼は3200℃に達する。

オキシアセチレンの炎には3種類ある:

中性炎:酸素とアセチレンの混合比は1:1.2で、アセチレンは完全燃焼するため、以下の用途に適しています。 炭素鋼溶接 および非鉄合金を含む。

カーボンフレーム:酸素とアセチレンの混合比が1以下、アセチレン過剰で、高炭素鋼、鋳鉄、高速度鋼の溶接に適している。

酸化炎:酸素とアセチレンの混合比が1.2以上で、酸素が過剰であるため、黄銅や青銅のろう付けに適している。

ガス溶接には、オキシ・アセチレン火炎温度が低い、加熱が遅い、加熱領域と溶接熱影響部が広い、溶接変形が大きくなりやすい、などの明らかな欠点がある。さらに、溶接プロセス中の溶融金属の保護が不十分であるため、溶接部の変形を保証することが困難である。 溶接品質.そのため、用途は限られている。

しかし、ガス溶接には、電源を必要とせず、設備が簡単で、コストが安く、移動が便利で、汎用性が高いという利点がある。そのため、電源のない状況や現場作業において実用的な価値がある。

現在、ガス溶接は主に薄鋼板(板厚0.5~3mm)、銅および銅合金、鋳鉄の溶接に使用されている。

2 空気圧溶接

空気圧溶接はガス溶接に似ている。この方法では、2つの突合せ継手の端部を一定の温度に加熱し、十分な圧力を加えて強固な接続を実現する。これは溶加材を必要としない固相溶接法である。

空気圧溶接は、レール溶接や鋼鉄補強溶接によく使用される。

エレクトロスラグ溶接 は、スラグの熱エネルギーを利用した溶接法である。溶接は垂直姿勢で行われ、両側のワーク端部と水冷銅製スライディング・ブロックの間に隙間ができる。スラグを通過する電流によって発生する抵抗熱によって、ワークの端部が溶融する。

エレクトロスラグ溶接は、溶接に使用する電極の形状により、ワイヤ電極エレクトロスラグ溶接、板電極エレクトロスラグ溶接、溶接ノズルエレクトロスラグ溶接の3種類に分類される。

エレクトロスラグ溶接の特徴:

エレクトロスラグ溶接の限界:

分類と応用:

エレクトロスラグ溶接の分類:

アプリケーション

4 電子ビーム溶接

電子ビーム溶接は、集中高速電子ビームをワーク表面に照射して発生する熱を利用する溶接法である。

電子ビーム溶接を行う場合、電子ビームは電子を発生させ、それを加速する。

電子ビーム溶接の最も一般的な3つのタイプは、高真空電子ビーム溶接、低真空電子ビーム溶接、非真空電子ビーム溶接である。

最初の2つは真空チャンバー内で行われるが、溶接準備時間(主に真空時間)が長くなり、ワークサイズは真空チャンバーのサイズによって制限される。

電気アーク溶接に比べ、電子ビーム溶接には、溶接深さが深い、溶接幅が狭い、溶接部の金属純度が高いなど、いくつかの重要な特徴がある。

非常に薄い材料を正確に溶接でき、非常に厚い板(厚さ300mmまで)の溶接にも使用できる。

他の溶接法で溶接できるすべての金属と合金は、電子ビーム溶接でも溶接できる。

主に高品質製品の溶接に使用され、異種金属、酸化金属、耐火金属の溶接も可能である。ただし、大量生産には向かない。

電子ビーム溶接機:

装置の中核をなすのは電子銃で、電子を発生させ、電子ビームを形成し、ビームを収束させる。

電子銃は、フィラメント、カソード、アノード、集束コイルで構成されている。

フィラメントは電気を帯びると加熱され、カソードを熱する。カソードが約2400Kに達すると、電子が放出される。電子は、カソードとアノード間の高電圧電界によって(光速の約半分まで)加速され、アノードホールから入射する。その後、集束コイルが電子を直径0.8~3.2mmの電子ビームに収束させ、溶接部に向けて照射する。ビームの運動エネルギーは溶接部品の表面で熱エネルギーに変換され、溶接部品の接合部が急速に溶融し、冷却・結晶化後に溶接部が形成される。

溶接作業場の真空レベルに基づいて、電子ビーム溶接は3つのカテゴリーに分けられる:

(1) 高真空電子ビーム溶接:

スタジオと電子銃は同じ部屋にあり、真空レベルは10-2から10-1paの間である。この 溶接タイプ 耐火物、活性金属、高純度金属、小型部品の精密溶接に適しています。

(2) 低真空電子ビーム溶接:

スタジオと電子銃は別々の真空チャンバーに設置され、スタジオ内の真空レベルは10-1~15Paである。このタイプの溶接は、大きな構造部品や、酸素や窒素に弱い耐火性金属に適している。

(3) 非真空電子ビーム溶接:

電子ビームとガス分子の衝突による散乱を低減するため、溶接部品と電子ビーム出射口との距離を約10mmに保つ必要がある。非真空電子ビーム溶接は、炭素鋼、低合金鋼、ステンレス鋼、耐火金属、銅の溶接に適しています、 アルミニウム合金等々。

真空電子ビーム溶接の利点:

(1) 電子ビームはエネルギー密度が高く、最大5×108W/cm2 に達し、これは一般的なアークの約5000~10000倍である。熱集中、高い熱効率、小さな熱影響面積を実現し、狭い溶接ビードと最小限の溶接変形をもたらす。

(2)真空環境での溶接は、金属が気相と相互作用するのを防ぐため、接合強度が高くなる。

(3)電子ビームの焦点半径を大きくも小さくも調整でき、フレキシブルに対応できる。0.05mmの薄物溶接はもちろん、板厚200mmから700mmまでの溶接が可能。

アプリケーション

電子ビーム溶接は、耐火金属、活性金属、高純度金属、熱に敏感な金属の溶接に特に適している。しかし、装置は複雑で高価であり、溶接部品のサイズは真空チャンバーによって制限される。組立精度は高くなければならず、X線は励起されやすい。さらに、溶接補助時間が長く、生産性が低い。これらの弱点が、電子ビーム溶接の普及を制限している。

5 レーザー溶接

レーザー溶接は、高出力でコヒーレントな単色光子の集光ビームを使用するプロセスである。溶接には2つの方法がある。 レーザーの種類 溶接:連続出力レーザー溶接とパルス出力レーザー溶接。

レーザー溶接の利点のひとつは、真空を使わずに溶接できることである。しかし、電子ビーム溶接ほど強力な溶け込みはありません。レーザー溶接で可能な精密なエネルギー制御は、精密なマイクロデバイスの溶接を可能にする。さまざまな金属、特に耐火性金属に適用できる。

レーザーの発生は、材料が刺激され、レーザービームの波長、周波数、方向が正確に揃ったときに起こる。レーザービームは、単色性が高く、指向性があり、エネルギー密度が高いという特徴がある。透過鏡や反射鏡を通して集光すると、ビームの直径は0.01mm以下、出力密度は1013W/cm2となる。このビームは、溶接、切断、穴あけなどの熱源として使用できる。 表面処理.レーザーを発生させる材料には、固体、半導体、液体、気体などがあり、溶接や切断加工には、固体のイットリウム・アルミニウム・ガーネット(YAG)レーザーやCO2ガスレーザーが一般的に使用されている。

メイン レーザー溶接の利点 を含む:

レーザー溶接の主な欠点は以下の通りである:

高価な設備と低いエネルギー変換率(5%から20%)。

溶接部品の機械加工、組立、位置決めの要求が高い。

現在、レーザー溶接は主にエレクトロニクス産業や計測器産業で、マイクロデバイスの溶接に使用されている。 ケイ素鋼板 および亜鉛メッキ鋼板。

1 抵抗溶接

抵抗溶接とは、抵抗熱をエネルギー源とする溶接方法。スラグの抵抗熱をエネルギー源とするエレクトロスラグ溶接や、固体の抵抗熱をエネルギー源とする抵抗溶接などがある。

抵抗溶接は、電極で被加工物を加圧し、被加工物に電流を流すことで発生する抵抗熱を利用して接触面を溶融させ、被加工物を接続する方法である。

この種の溶接には通常、大電流が使用され、接触面にアークが形成されるのを防ぎ、溶接金属が適切に溶接されるように、常に加圧力を加えなければならない。

この種の溶接で安定した溶接品質を得るには、 溶接機の表面が極めて重要である。これを確実にするため、溶接前に電極、被加工物、および被加工物同士の接触面をきれいにする必要がある。

利点がある:

デメリット

アプリケーション

抵抗溶接は、自動車、飛行機、計器、電気器具に広く使用されています、 棒鋼などの産業で使用されている。材料の抵抗によって溶接プロセスが若干異なる場合がありますが、様々な材料に使用することができます。

主に板厚3mm以下の薄板部品に使用され、すべての溶接に使用できる。 鋼種アルミニウム、マグネシウム、その他の非鉄金属とその合金、ステンレス鋼。

2 摩擦圧接

摩擦圧接は、機械的エネルギーを利用する固相接合法である。

これは、2つの表面間の機械的摩擦によって熱を発生させ、金属接続を達成することで機能する。

摩擦圧接で発生する熱は接合面に集中するため、熱影響範囲が狭くなる。

2つの面の間に圧力がかかり、その圧力は加熱工程の終わりに向かって増加し、通常の組み合わせ面を溶かすことなく、高温の金属を上鍛造と組み合わせることができる。

摩擦圧接は生産性が高く、熱間鍛造が可能なほぼすべての金属の溶接に使用できる。異種金属の接合にも適しています。

直径100mmのワークに最適です。溶接部品の接触端面間の摩擦による発熱で端面が熱可塑性状態になり、急速な上鍛え力を加えて固相接合します。

摩擦圧接の利点:

デメリット

アプリケーション

摩擦圧接は、次のようなさまざまな用途に使用される:

3 拡散溶接

拡散溶接は、間接的な熱エネルギーを使用する固相 溶接法である。通常、真空または保護雰囲気中で行われる。

溶接プロセスでは、2つのワークピースの表面は高温と高圧に一定時間さらされ、その結果、原子が拡散して結合する。

溶接の前に、被加工物の表面の酸化物などの不純物を 取り除き、被加工物から溶接金属を確実に除去するこ とが重要である。 表面粗さ は、溶接品質を最適化するための一定レベル以下である。

真空または保護雰囲気中で、拡散溶接は特定の温度(母材の融点より低い)と圧力で行われる。その結果、接合成分や組織が均一で明るくきれいな溶接面が得られ、応力腐食傾向が軽減される。この溶接は変形が少なく、接合精度が高いため、最終組立接続に適している。

利点がある:

欠陥がある:

アプリケーション

拡散溶接は、原子力、航空宇宙、電子機器などの先端産業や、一般機械製造業で使用されている。

ろう付けのエネルギーは、化学反応熱または間接的な熱エネルギーによって発生させることができる。ろう材は、溶接される材料よりも融点の低い金属で、加熱により溶融する。キャピラリ・チューブは、ろう材をコネクター表面の隙間に挿入し、金属表面を濡らすために使用される。はんだ接合部は、液相と固相の相互拡散によって形成される。

このように、ろう付けは固相と液相の両方を含む溶接法である。

ろう付けの特性と応用:

ろう付けは、母材の物理的および化学的特性への影響が最小限である。溶接応力と変形が最小限に抑えられるため、ろう付けはさまざまな材料の溶接に適している。 金属の種類 溶接特性の異なる複数の溶接ラインを一度に完成させることができ、整然としたコネクターが得られる。使用する設備もシンプルで、生産に必要な投資額も少ない。しかし、ろう付けヘッドの強度が弱く、耐熱性に劣る。

ろう付けの用途には、超硬カッター、ドリルビット、自転車フレーム、熱交換器、カテーテル、各種容器などがある。また、マイクロ波導波管、真空管、電子真空デバイスの製造においても、ろう付けは唯一の実現可能な接続方法である。

ろう材とフラックス:

はんだとしても知られるろう材は、ろう付けヘッドの重要な構成要素であり、ろう付けヘッドの品質を決定する上で大きな役割を果たす。フィラーメタルは、適切な融点、良好な濡れ性、接合強度を有し、母材と均一に拡散できるものでなければならない。また、十分な機械的特性と物理的・化学的特性を有し、接合部の性能要件を満たすものでなければならない。

ろう付けは、はんだの融点によって軟ろう付けと硬ろう付けの2種類に分けられる。

(1) ソフト・ブレージング

軟ろう付けは、はんだの融点が450℃より低いはんだ付けを指す。このタイプのろう付けに一般的に使用されるはんだは、濡れ性と導電性に優れた錫鉛はんだである。軟ろう付けは、電子製品、電化製品、自動車部品などに広く用いられ、接合強度は60~140MPaである。

(2) 硬ろう付け

硬ろう付けとは、はんだの融点が450℃より高いはんだ付けを指す。一般的に使用される ろう には、黄銅はんだと銀系はんだがある。銀系はんだは、高い強度、導電性、耐食性を持つ接合部が得られるが、はんだの融点が低く、優れた技術が要求されるため、コストは高くなる。硬ろう付けは、重量鋼や銅合金のワークピースなど、より高い要件が要求される部品の溶接に使用される。 ツールロー付け強度は200~490MPaである。

注:

母材の接触面を十分に洗浄する必要があるため、フラックスの使用が必要となる。フラックスの役割は、母材とはんだの表面の酸化物や油汚れを除去し、はんだと母材を酸化から保護し、はんだの濡れ性と毛細管流動性を向上させることである。フラックスの融点は、はんだの融点よりも低いことが望ましい。ソフトはんだ付けによく使われるフラックスは、ロジンや塩化亜鉛水溶液で、ホウ砂、ホウ酸、フッ化アルカリ混合液もよく使われるフラックスである。

ろう付けは、炎ろう付け、誘導ろう付け、浸漬ろう付け、抵抗ろう付けなど、熱源や加熱方法によっていくつかのカテゴリーに分けられる。

加熱温度が低いため、被加工材の性能への影響は最小限に抑えられ、溶接部の応力変形も抑えられる。しかし、ろう付け接合部の強度は一般に低く、耐熱性も劣る。

ろう付けの加熱方法:

ろう付けにはほとんどすべての熱源が使用可能であり、はんだ付けプロセスはそれに応じて分類される。

フレイム・ブレージング

炭素鋼、ステンレス鋼、硬質合金、鋳鉄、銅および銅合金、アルミニウムおよびアルミニウム合金の硬ろう付けは、ガス炎による加熱によって達成される。

誘導ろう付け:

溶接部品は、交番磁界によって発生する抵抗熱によって加熱される。この方法は、対称形状の溶接部品、特にパイプシャフトの溶接に適用される。

ディップ・ブレージング

溶接部品または部品全体が溶融塩混合物またははんだ溶融物に浸される。 ろう付け工程 は液体媒体の熱によって行われる。この方法の特徴は、加熱が速く、温度が均一で、溶接部の変形が少ないことである。

炉のろう付け

抵抗炉は、真空にしたり、ガスや不活性ガスを減少させたりして、溶接部品を保護するために使用できる。

その他のろう付け方法としては、はんだごてろう付け、抵抗ろう付け、拡散ろう付け、赤外線ろう付け、反応ろう付け、電子ビームろう付けなどがある、 レーザーろう付けなどなど。

ろう付けは次のような用途に使用できる。 溶接炭素鋼ステンレス鋼、高温合金、アルミニウム、銅、その他の金属材料、異種金属、金属と非金属の接続に適しています。以下の用途に適している。 溶接継手 特に精密、微細、複雑なはんだ付けに適している。

1 高周波溶接

高周波溶接は、固体の抵抗発熱によるエネルギーを利用した固相抵抗溶接法である。溶接の際、高周波電流がワーク内に熱を発生させ、溶接部の表層を溶融させるか、溶融に近い状態にする。その後、金属を結合させるためにアプセット鍛造力を加える(または加えない)。

高周波溶接には、接触式高周波溶接と誘導式高周波溶接がある。接触高周波溶接は、直接接触して高周波電流をワークに流すのに対し、誘導高周波溶接は、外部の誘導コイルでワーク内に電流を発生させる。

高周波溶接は、特殊な設備を必要とする特殊な溶接方法である。生産性が高いことで知られ、溶接速度は最大30m/分。この方法は、パイプの縦継手やヘリカル継手の溶接によく使用される。

2 爆発溶接

爆発溶接も、化学反応によって発生するエネルギーを利用する固相接合法の一種である。ただし、爆発によって生じるエネルギーを利用して金属を接合する。

爆発時には、2つの金属片を1秒以内に急速に結合させ、金属結合を形成することができる。あらゆる溶接方法の中で、爆発溶接は、溶接できる金属の組み合わせの範囲が最も広い。この方法を使って、冶金学的性質が相容れない2つの金属を溶接し、さまざまな遷移接合にすることが可能である。

爆発溶着は、主に大きな表面積を持つ平らなカバーに使用され、複合ボードを作る効率的な方法である。

3 超音波溶接

超音波溶接も、機械的エネルギーを利用する固相接合法の一種である。この方法では、溶接ワークに低い静圧をかけ、音響極から発せられる高周波振動によって接合面に強い摩擦と熱を発生させ、金属同士を接合する。

超音波溶接は、金属と金属、異種金属、金属と非金属など、ほとんどの金属材料の溶接に使用できる。この方法は、厚さ2~3mmのワイヤー、箔、板を使った薄板金属継手の繰り返し製造に特に有効である。

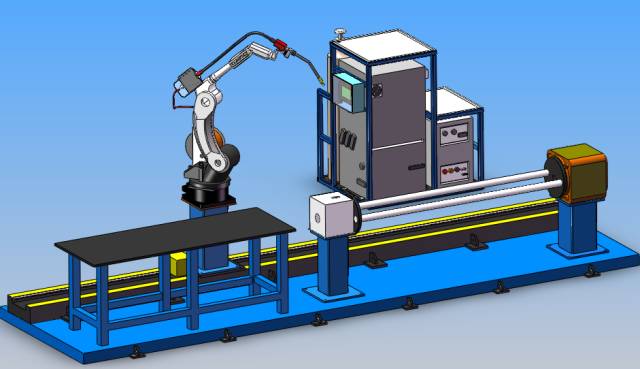

1 溶接ロボット

溶接技術の目覚ましい進歩は、溶接プロセスの機械化から自動化、知的化、情報化への進化に反映されている。

インテリジェントな溶接ロボットの導入は、溶接工程の高度な自動化を示す重要な指標である。

溶接ロボットは、溶接自動化への従来のアプローチを打ち破り、小規模生産の自動化を可能にする。

溶接ロボットは主に固定位置アーム型の機械で、ティーチングロボットとインテリジェントロボットの2種類がある。

ロボットを教える:

これらのロボットは、溶接の軌跡とパラメータを記憶するように教育され、製品の溶接を完了するために、指示プログラムに厳密に従います。

たった1回の指示で、ロボットは各ステップを正確に繰り返すことができる。

これらの溶接ロボットは広く使用されており、組立ラインでの大量生産に適している。

その主な機能は、教えられた反復練習を実証することである。しかし、環境の変化に対する適応性は低い。

建設現場での大型構造物の小規模生産には適さない。

知的ロボット:

溶接の開始点、空間軌跡、および関連するパラメーターは、簡単な制御指示に基づいて自動的に決定することができる。

現在の状況に応じて、ロボットは自動的に溶接軌跡を追跡し、溶接トーチの位置を調整し、溶接トーチの位置を修正することができます。 溶接パラメータそして、溶接の品質を管理する。

器用さ、軽さ、動きやすさを特徴とする最先端の溶接ロボットである。

さまざまな構造物や場所の溶接作業に適応できるが、実用化はまだ限られており、主に研究開発段階にある。

スポット溶接ロボットは、溶接ロボット全体の50%~60%を占める。ロボット本体と スポット溶接 システム、および制御システム。

ロボット本体は1~5自由度を持ち、制御システムは制御システムと溶接コンポーネントによって管理される。

溶接システムは主に、溶接コントローラー、溶接クランプ、水、電気、その他の補助部品(水中溶接用)で構成される。

2 コンピューターソフトウェアの使用

溶接分野におけるコンピューター・ソフトウェアの応用には、以下のような分野がある:

これには、溶接熱プロセス、溶接冶金プロセス、溶接応力と変形のシミュレーションが含まれる。

溶接は、アーク物理学、熱伝導、冶金学、力学が関与する複雑なプロセスである。これらすべてのプロセスをシミュレートすることで、コンピューター・システムは、さまざまな構造や材料に最適な設計スキーム、プロセス方法、溶接パラメーターを決定することができます。

従来は、信頼性が高く経済的な溶接構造を実現するために、一連の実験や経験によって溶接プロセスを決定していた。しかし、コンピューター・シミュレーションにより、数値的手法を使って限られた検証回数で問題を解決することが可能であることが証明された。これにより、実験作業の必要性が大幅に減少し、人手、材料、時間が節約される。

コンピューター・シミュレーションは、新しい工学構造や材料の溶接においても重要な役割を果たしている。コンピュータ・シミュレーションのレベルは、溶接の自動化の程度も左右する。さらに、コンピューター・シミュレーションは、溶接構造物や接合部の強度や性能の分析にも使用される。

これらは、溶接プロセス設計、プロセス・パラメーター選択、溶接欠陥診断、溶接コスト予算、リアルタイム・モニタリング、溶接CAD、溶接機テストなどに使用される。

データベース技術は、原材料や溶接試験から溶接技術や生産に至るまで、溶接のあらゆる側面に組み込まれている。データベース・システムの例としては、溶接手順資格認定、溶接手順仕様、溶接工のアーカイブ管理、溶接材料、材料組成および特性などがある、 溶接性 と溶接、溶接CCT図の管理と標準コンサルティング・システム。これらのデータベースシステムは、溶接分野における様々なデータや情報を管理するための好条件を提供します。

溶接エキスパートシステムは、主にプロセス開発、欠陥予測・診断、コンピュータ支援設計などに重点を置いている。現在の溶接エキスパートシステムでは、プロセスの選択と開発が最も重要な応用分野であり、溶接プロセスのリアルタイム制御は開発の重要な方向である。

これは、製品データの分析と溶接品質のリアルタイム・モニタリングに使用される。

コンピュータ支援設計/製造(CAD/CAM)は、主にNC切断、溶接構造設計、溶接ロボットなど、溶接工程でもますます利用されるようになっている。