完璧な溶接を実現するには、技術以上のものが必 要である。それは、電圧と電流の相互作用に精通してい るかどうかにかかっている。この2つのパラメータは溶接の生命線であり、溶け込 みの深さからアークの安定性まで、すべてを決定します。新しいプロ ジェクトのために設定を微調整する場合も、スパッ ターやバーンスルーといった一般的な問題のトラブル シューティングを行う場合も、電圧と電流が溶接プロセ スにどのような影響を与えるかを理解することは 不可欠である。この記事では、これらの重要な要因の背後にある科学と実際的な応用を解き明かし、材料の種類、板厚、電極サイズに応じた最適な調整方法をご案内します。溶接品質を向上させるための適切なパラメーターの選択から、一般的な課題の解決まで、溶接の専門知識を高めるための実用的な洞察を得ることができます。もし

完璧な溶接を実現するには、技術以上のものが必 要である。それは、電圧と電流の相互作用に精通してい るかどうかにかかっている。この2つのパラメータは溶接の生命線であり、溶け込 みの深さからアークの安定性まで、すべてを決定します。新しいプロ ジェクトのために設定を微調整する場合も、スパッ ターやバーンスルーといった一般的な問題のトラブル シューティングを行う場合も、電圧と電流が溶接プロセ スに与える影響を理解することが不可欠である。

この記事では、これらの重要な要因の背後にある科学と実際的な応用を解き明かし、材料の種類、厚さ、電極サイズに対する最適な調整をご案内します。溶接品質を向上させるための適切なパラメー ターの選択から、一般的な課題の解決まで、あなたの 溶接専門技術を向上させるための実用的な洞察を 得ることができます。正確で信頼性の高い溶接を行うために、完璧な バランスを取るにはどうすればよいかとお考えにな ったことはありませんか?溶接へのアプローチを変えるテクニックとベスト・プラクティスをご覧ください。

電圧と電流は、溶接の品質、深さ、安定性に影響す る、溶接における重要な要素である。これらのパラメータは相互に関連し合っており、最良の溶接結果を得るためには、正確に制御する必要がある。

溶接における電圧は、電流を駆動する電気的な力である。主にアーク長を制御し、溶接ビードに影響を与える。

電流(アンペア数)は、熱強度と溶接溶け込みを決定する電荷の流れである。

電圧と電流の組み合わせが溶接品質に影響する:

電圧と電流は、アークと全体的な溶接性能を定義 するために、共に作用する:

電圧と電流を理解し制御することは、強度が高く欠陥のない溶接部を形成し、効率的な溶接工程を確保する上で極めて重要である。

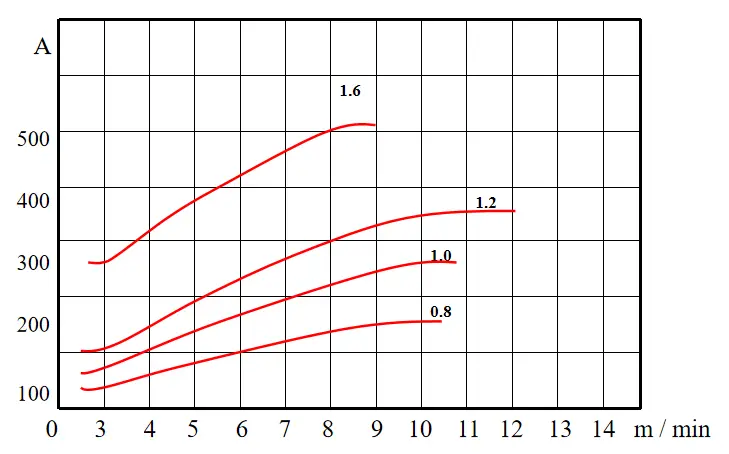

適切な溶接電流の選択は、CO2 溶接は、板厚、溶接位置、溶接速度、材料 特性など、さまざまな溶接パラメーターによっ て決定される。CO2 溶接機では、電流を効果的に調整することはワイヤ送給速度を変更することを意味し、これら2つのパラメーターの複雑な関係が浮き彫りになる。

溶接電流と電圧のバランスを正確に保つことが極めて重要である。この均衡により、設定された電圧において、ワイヤ送給速度が溶接ワイヤの溶融速度と完全に一致し、安定したアーク長を維持することができる。この同期は、高品質の溶接と最適なプロセス効率を達成するための基本である。

溶接電流とワイヤ送給速度の関係:

この関係を理解し最適化することは、さまざまな産業におけるCO2溶接アプリケーションにおいて、優れた溶接品質を達成し、欠陥を最小限に抑え、生産性を最大化するために不可欠です。

溶接電圧は、アーク電圧とも呼ばれ、溶接プロセス にエネルギーを供給する重要なパラメータである。アーク電圧は、アーク特性、入熱、および全体的な溶接品質に直接影響する。アーク電圧と溶接エネルギーは比例関係にあり、アーク 電圧が高いほど溶接エネルギーが大きくなり、溶接ワイヤ ーがより速く溶融し、溶接電流が増加する。

実効アーク電圧は以下の式で表すことができる:

アーク電圧 = 出力電圧 - 電圧降下

どこでだ:

電圧降下は主に、溶接ケーブル、接続部、アーク自 体が持つ抵抗によって生じる。溶接機がメーカーの仕様に従って設置されている 場合、電圧降下の最も大きな原因は、溶接ケーブルの 延長であることが多い。

溶接性能を最適化するには、特に延長溶接ケーブルを使用する場合に、電圧降下を補正することが極めて重要です。以下の表は、ケーブルの延長に基づく出力電圧の調整に関するガイドラインです:

| 溶接電流 ケーブル長 | 100A | 200A | 300A | 400A | 500A |

| 10m | 約1V | 約1.5V | 約1V | 約1.5V | 約2V |

| 15m | 約1V | 約2.5V | 約2V | 約2.5V | 約3V |

| 20m | 約1.5V | 約3V | 約2.5V | 約3V | 約4V |

| 25m | 約2V | 約4V | 約3V | 約4V | 約5V |

注:これらの値は一般的なガイドラインです。実際の電圧調整は、ケーブル・ゲージ、材質、特定の溶接用途の要件などの要因によって異なる場合があります。

溶接電圧を調整する際には、その影響を考慮することが重要である:

適切な電圧の選択と補正は、さまざまな溶接用途で高品質の溶接を実現し、プロセス効率を維持するために不可欠です。

特定の溶接条件およびワークの厚さに基づいて、 溶接電流を選択する。以下の経験式を用いて、適切な溶接電圧を算出する:

これらの計算式は、電圧選定の出発点となるもので、材 料組成、接合構成、希望する溶接特性などの要因に基 づいて微調整が必要となる場合がある。

例1:選択した溶接電流が200Aの場合(<300A):

溶接電圧 = (0.05 × 200 + 14 ± 2) ボルト

= (10 + 14 ± 2) ボルト

= 24 ± 2 ボルト

推奨電圧範囲:22~26ボルト

例2:400A(≧300A)の溶接電流を選択した場合:

溶接電圧 = (0.05 × 400 + 14 ± 3) ボルト

= (20 + 14 ± 3) ボルト

= 34 ± 3 ボルト

推奨電圧範囲31~37ボルト

注記: 特定の用途に最適な電圧設定を行なうために は、必ず溶接機器メーカーのガイドラインを参照し、試 験溶接を行なってください。シールド・ガスの組成、ワイヤ送給速度、移動速度などの 要因が、最適電圧の選択に影響を与える場合がある。

溶接電圧は、溶接ワイヤーの溶融に必要なエネルギーを供給する。電圧が高いほど、ワイヤの溶融速度は速くなる。一方、溶接電流は本質的に、ワイヤーの送給速度と溶融速度のバランスのとれた結果である。では、適切な溶接電流はどのように選べばよいのだろうか。

1) 適切な溶接電流値は、次のような要因に基づいて選択される。 溶接棒板厚、ロッド径。

電流は板厚と線径の両方に比例する。電流(I)は、I=(35-55)dの式で計算できる。例えば、ロッド直径が4mmの場合、溶接電流値は140~220Aの間で選択される。

2) 溶接電流は溶接位置に応じて選択される:

オーバーヘッド溶接シーム用140A、垂直および水平溶接用140~160A 突合せ溶接フラット・バット溶接では180A以上。全姿勢溶接(平面、水平、垂直および頭上 姿勢を含む)の場合、選択する溶接電流は普遍的なも のとし、通常は垂直溶接電流の値をとる。水平に固定されたパイプを突合せ溶接する場合は、全姿勢溶接電流を用い、一般に垂直突合せ溶接電流の値をとる。

3) 溶接層に応じて電流値を選択する:

一般に、ルート層には小さめの電流値、充填層には大きめの電流値が使用され、カバー層の電流値は相対的に小さくなる。例えば、フラット・バット溶接では、通常、多層マルチパス溶接法が用いられる。

ルート層は150Aの電流で溶接され、充填層は180~200Aの電流値を使用できる。カバー層は、審美的な仕上がりを確保し、以下のような事態を避けるため、電流値を10~15A下げて使用します。 溶接欠陥 アンダーカットなど。

4) 溶接電流の選択 溶接タイプ ロッドと操作方法:

1.によれば 溶接棒の種類:酸性>アルカリ性>ステンレス鋼。酸性電極が最も高い電流値を使用する。電極直径が4mmの場合、フラットバット溶接のフィラー層は180Aの電流を使用できる。

しかし、同じ電極径でアルカリ電極を使用する場合、溶接電流は20A少ない160Aで済む。A137で溶接する場合 ステンレス鋼電極電流は 20% 以下、約 140A でなければならない。そうしないと、溶接棒が赤くなったり、フラックス層が途中で剥がれたりすることがある。 溶接工程.

2.操作方法による選択:一般に、ドラッグ・アーク法では電流値が小さく、リフト・アーク法では電流値がやや大きくなる。垂直突き合わせ溶接または垂直 アングル溶接 Ф4アルカリ電極を使用する場合、120Aのドラッグアーク法を使用することができるが、リフトアーク法では135Aを使用することができる。

5) 生産経験に基づく溶接電流の選択:

スパッタを見ると、溶接電流がアーク力をほぼ決定し、スパッタが多ければアーク力が強く、溶接電流が少なければアーク力が弱くなり、スラグと溶融金属の区別がつきにくくなる。

高い溶接電流は、補強が少なくアンダーカットを 引き起こす可能性が高い。電極の溶融状態を観察する: 溶接電流が高いほど、電極は早く溶融し、赤く変色 する。

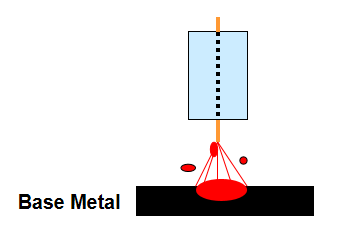

電圧が高すぎる場合:

アーク長が長くなるとスパッタ粒子が大きくなり、ポロシティが発生しやすくなる。 溶接ビード は広がり、浸透深さと補強は減少する。

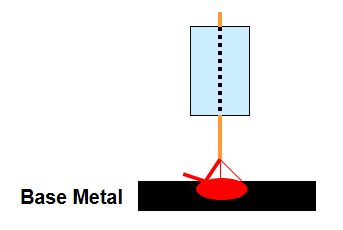

電圧が低すぎる場合:

溶接ワイヤが母材に食い込み、スパッタリングが増加し、溶接ビードが狭くなり、溶け込み深さと補強が増加する。

母材の厚さと種類は、電圧と電流の設定を含む適切な 溶接パラメーターを決定する上で重要な役割を果たす。

薄い素材を溶接する場合、バーンスルーを防止し、過度な入熱を最小限に抑えるため、電圧と電流を低めに設定する必要がある。厚い材質の場合は、十分な溶け込みと融 着を確保するために高い設定が必要である。入熱を高めることで、溶接部が素材に深く溶け込 むようになり、強固な溶接継手を実現できる。

鉄鋼では一般に、中程度の電圧と電流の設定が必 要である。例えば、軟鋼の溶接では通常、厚さに応じて 17~19ボルト、200~250アンペアを使用する。アルミニウムは熱伝導率が高いため、適切な熱配 分のためには高い電圧設定が必要である。ステンレ ス鋼の場合は、過熱を避け耐食性を維持するた め、電流設定を低くする必要がある。

電極の種類とサイズの選択は、溶接パラメーターと全体的な溶接品質に直接影響する。

ガス・メタル・アーク溶接(GMAW)でよく使用 されるソリッド・ワイヤーは、安定した金属移動と 安定したアーク特性のために、特定の電圧および電流 設定を必要とする。フラックス入りワイヤには、アークを安定させ、 溶接溶け込みを向上させるフラックス材料が含まれて いるため、ソリッド・ワイヤとは異なる設定が必 要となる。

小型の電極は、薄い素材や精密な溶接に適し、過度な入熱を防ぐために低い電流設定が必要です。より大きな電極は、厚い材料に最適で、より深い溶け込みとより速い溶着速度のために、より高い電流設定が可能です。

ワイヤ送給速度は、溶接電流に直接影響するため、GMAWのような加工では極めて重要である。ワイヤ送給速度を上げると電流が増加し、入熱量が増加し、溶着速度が速くなる。

ワイヤ送給速度と適正電圧のバランスを取ることは、 安定したアークを維持し、望ましい溶接ビードを得る ために不可欠である。不適切なバランスは、スパッターや溶け込み不良 などの欠陥を引き起こす可能性がある。

確立されたガイドラインとメーカーの推奨事項に従い、最適な溶接性能と品質を確保する。

WPS文書には、電圧、電流、移動速度、シ ールド・ガス要件など、特定の素材や板厚に 合わせた標準化された溶接パラメータが記載さ れている。WPSに従うことで、一貫した溶接工程が 確保され、高品質な溶接を実現し、欠陥を最小限に 抑えることができる。

メーカー各社は、使用する機器や材料に基づき、電圧、電流、その他のパラメータを設定するための具体的なガイドラインを提供しています。これらの推奨事項に従うことで、最良の結果が得られ、機器の寿命が延びます。また、異なる電極やワイヤーの互換性情報も提供しており、最適な性能を確保し、コンポーネントの不一致を防ぎます。

材料の厚さ、種類、電極の仕様を考慮し、WPSおよびメーカー・ガイドラインを遵守することで、溶接工は電圧と電流の設定を効果的に調整し、高品質で安定した溶接を実現することができる。

バーンスルーは、あまりの熱のために母材が完全に溶融し、溶接部に穴が開くことで発生する。

スパッターは、溶融金属液滴が溶接部周辺に飛散し、 欠陥や後始末の問題につながる。

気孔は、溶接部内に小さなガス・ポケットや空隙を 形成し、構造的完全性を弱める。

ワイヤー・スティッキングは、電極ワイヤ ーが母材に付着し、溶接プロセスが中断されること で起こる。

これらの一般的な問題に体系的に対処し、電圧、電流、その他のパラメーターを正確に調整することで、溶接士は欠陥を最小限に抑えながら、一貫した高品質の結果を得ることができる。

以下は、よくある質問に対する回答である:

ミグ溶接の電圧と電流を調整するには、主にワイヤ・フィード・ スピード(WFS)を制御して電流を設定し、溶接機の電圧を手動で 設定する。WFSを上げると電流が上昇し、溶け込み深さと金属析出量に影響する。電圧を調整することで、アーク長およびビード幅 を制御することができる。電圧を高くすると、幅の広い平ら なビードになり、電圧を低くすると幅の狭いゴツゴツ したビードになる。(U=(0.05I+14)±2V)などの公式を使用して、電流に基 づいて適切な電圧を推定し、溶接中に視覚的および聴覚 的な合図に基づいて微調整を行い、最適な溶接品質を 達成する。

溶接工程では、電圧と電流が溶接継目に大きな 影響を与える。溶接電流は、主に溶け込み深さと溶接補強に 影響する。電流が高いほど溶け込みと厚みは増すが、焼け につながる可能性があり、電流が低いと溶け込み不足 や気孔が生じる可能性がある。電圧はアーク長およびビード幅を制御し、電圧が高いほ ど広く平坦なビードができ、電圧が低いほど狭く厚い ビードができる。不適切な設定は溶接品質を損ない、スパッタ、気孔、 ワイヤーの固着などの欠陥を引き起こす可能性がある。これらのパラメー ターをバランスよく調整することで、最適な溶接品質 と継ぎ目の完全性が確保される。

材料の厚さと種類は、溶接電圧と電流の設定に大 きく影響する。厚い材料は一般に、十分な溶け込みを確保するためにより高いアンペア数を必要とし、大まかな目安としては、厚さ0.001インチにつき1アンペアが推奨される。例えば、1/4インチの鋼材を溶接する場合、 250アンペア程度が必要となる。逆に、薄い材 料の場合は、バーンスルーを防ぐためにより低い アンペアが必要となる。

熱伝導率と融点の違いにより、材料の種類も重要な役割を果たす。熱伝導率の高いアルミニウムは、過剰な入熱を避けるため、スチールに比べて低いアンペアが必要になることが多い。例えば、1/8インチのアルミニウムでは120~140アンペアが必要ですが、同じ厚さのスチールではより高いアンペアが必要になります。さらに、電圧設定もそれに応じて調整する必要があります。厚い材料は通常、アークの安定性を維持し、適切な貫通を達成するために高い電圧を必要としますが、ステンレス鋼のように精密な制御を必要とする材料は、低い電圧設定を使用する場合があります。

これらの要因を理解し、溶接手順仕様書(WPS) を参照することで、溶接工は電圧と電流の設定を最 適化し、溶接品質と強度を向上させることができ る。

ガス・メタル・アーク溶接(GMAW)におけるワイヤ送給 速度(WFS)と溶接電流の関係は直接的で、安定した 溶接プロセスを維持するために極めて重要である。GMAWでは、特に定電圧電源の場合、ワイヤ送給 速度を調整することで溶接電流が自動的に調整され る。ワイヤ送給速度を上げると溶接電流が増加し、ワイヤ送給速度を下げると溶接電流が減少する。これは、溶接機がワイヤーを溶かすのに必要な電流を、送給速度に応じて供給するためである。この関係は、金属移動モード、溶接溶け込み、 およびビード形状に影響を与える。ワイヤ送給速度が速いと、溶接電流が高くなり、溶け 込みが深くなり、電流レベルや素材によっては、移 動モードが球状からスプレーに変わる可能性があ る。ワイヤー・フィ ード速度と燃焼速度のバランスを取ることは、ワイヤ ーが溶けてコンタクト・チップに戻ったり、溶接プールに 急速に供給したりするような問題を回避するために 不可欠である。

溶接作業に最適な電圧および電流設定を決定す るには、まず溶接手順仕様書(WPS)を参照し、材 料および継手構成に基づく推奨範囲を調べることから 始めよう。一般に厚い材料ほど高い電流が必要なため、材 料の厚さと種類を考慮する。適切な電極の種類とサイズを選択する。電極には、電流と電圧に固有の使用範囲があるからである。ガス・メタル・アーク溶接(GMAW)では、ワイヤ・フィード・ スピード(WFS)を調節して溶接電流を制御し、電圧との バランスを確保してアークの安定性を維持する。スクラップ材で試験溶接を行い、設定の評価と微調整を行 い、溶接条件を継続的にモニターする。測定ツールを使用して設定を検証し、最適なパラメー ターを記録して、今後の溶接作業の一貫性を保つ。

溶接における不適切な電圧および電流設定は、 溶接の品質と安全性に大きな影響を与える。電圧が高すぎる場合、溶接部は幅が広すぎ、平坦 で溶け込みが不十分なため、接合部が弱くなる可能 性がある。逆に、電圧が低すぎると、 溶融が不十分で浅く狭い溶接部になる。不適切な電流設定は、バーンスルー、過度のスパッタ ー、アークの安定性の低下といった問題を引き起こす可能 性がある。これらの欠陥は、溶接の構造的完全性を損ない、潜在 的な故障につながる。さらに、不適切な設定は、感電のリスクや機器の危険 性を高める。適切な電圧および電流設定を確保することは、強 力で欠陥のない溶接を行い、安全な作業環境を維持 するために極めて重要である。