溶接の技術やさまざまなポジションについて、不思議に思ったことはないだろうか。この魅力的なブログ記事では、フラットからオーバーヘッドまで、溶接ポジションの複雑さを掘り下げ、独自の課題とテクニックを探ります。1G、2G、3G、4G、5G、6G溶接の世界を、機械工学の分野で長年の経験を持つ専門家が、貴重な洞察と実践的な知識を提供しながらご案内します。機械工学の領域で不可欠なこのスキルについて、理解を深める準備をしてください!

溶接位置とは、溶接作業中の溶接装置に対するワークの相対的な配置を指す。溶接位置には、平坦、水平、垂直、頭上の4つの基本的なタイプがある。各溶接位置には、特有の作業要件と注意事項がある。

フラットなポジション: これは最も一般的な溶接姿勢で、ほとんどの溶接場面に適している。この位置で行う溶接は、フラット溶接と呼ばれる。

横位置: この位置は通常、溶接継ぎ目を横から観察したり、 取り扱ったりする必要がある場合に使用される。水平溶接では、溶接継ぎ目の品質を確保するた めに、電極角度と電流の選択が特に重要である。

縦位置: 垂直溶接では、被加工材を直立させて溶接する。この姿勢は、パイプのような長くて直線的な材料の溶接に適している。立向溶接では、溶接品質を確保するために、電極の選択と溶接パラメーターの調整が極めて重要である。

オーバーヘッドの位置 オーバーヘッド溶接は、溶接継ぎ目の下から溶接を行 うため、作業者が溶接継ぎ目を上から位置合わせする必 要がある、難しい作業である。オーバーヘッド溶接では、溶接電流を平板 溶接よりも10%~15%少なくし、ショート・ アークを使用する必要がある。

溶接位置を選ぶ際には、溶接物の厚さ、溶接層の数、継手の種類などの要素を考慮する必要がある。例えば、高出力トランジスターの溶接では、リード位置の適切な挿入に特別な注意が必要な場合があり、熱放散を良くするために溶接時間を最短にする必要がある。

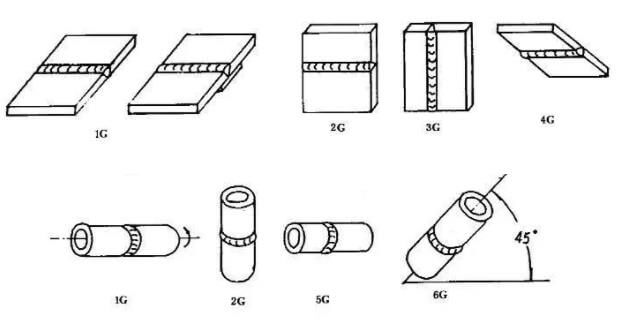

開先溶接の位置は、それぞれ1G、2G、3G、4G、5G、6Gに分類される。 フラット溶接水平溶接、垂直溶接、オーバーヘッド溶接、パイプラインの水平固定溶接、パイプラインの45°傾斜固定溶接。

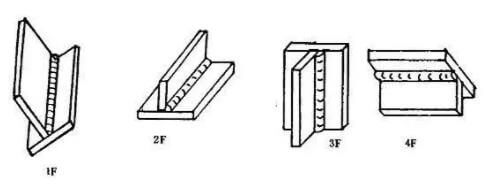

プレート 隅肉溶接 は1F、2F、3F、4Fに分類され、それぞれ船型溶接、水平溶接、垂直溶接、オーバーヘッド溶接を表す。

チューブシートまたはチューブ 隅肉溶接 は1F、2F、2FR、4F、5Fに分類され、それぞれ45度回転溶接、横溶接(管軸が垂直)、管軸水平回転溶接、管軸水平固定オーバーヘッド溶接を表す。

1G はフラット溶接

1G 溶接特性:

金属の溶融溶接は、主に溶融池に流れ込む自重に頼る。

溶融池の形状と組成を維持・管理するのは簡単だ。

同じ板厚の金属を溶接する場合、平板溶接に必要な溶接電流は他の溶接位置に比べて高く、生産効率の向上につながる。

しかし、スラグと溶融池は混ざりやすく、特に平坦な隅肉溶接ではスラグが進行しやすく、スラグ介在物が形成されやすい。

酸性の電極はスラグと溶融池の区別を困難にするが、アルカリ性の電極は明瞭である。

不正解 溶接パラメータ や技術によって、ビード形成、アンダーカット、溶接変形などの欠陥が生じる可能性がある。

片側溶接では、背面が自由形状である場合、最初の溶接で溶け込みムラや背面形成不良などの問題が発生する可能性がある。

1G溶接のポイント

プレートの厚みに応じて、a 溶接棒 直径がより大きく、溶接電流がより大きいものを選 択することができる。

溶接の際、電極と被溶接材は60~80°の角 度をなすべきであり、スラグ・リードを避けるた め、スラグと溶融金属の分離を制御すべきである。

板厚が6mm以下の場合は、突合せ平板溶接に は一般にタイプI の開先を使用し、直径3.2~4mm の短いアークを持つ電極を使用する。 溶接技術 前面溶接には、溶け込みが板厚の2/3 に達するものを使用する。

バックシーリングの前に、重要な構造物を除いてルートは洗浄されないかもしれないが、スラグは洗浄されるべきであり、電流は高くてもよい。

突合せ平板溶接で、スラグと溶融プー ル・メタルが混同される場合は、アークを伸 ばし、電極を前方に傾け、スラグを溶融プー ルの後方に押し出してスラグの巻き込みを防ぐ。

水平および傾斜溶接では、スラグの巻き込みを 避け、溶融池が前方へ移動するのを防ぐため、上向き 溶接を行なうべきである。

多層マルチパス溶接を行う場合は、各層が4~5mmを超えないように、溶接パス数と溶接順序を検討する。

Tジョイント、フィレット、ラップ・フラット・アングル用 溶接継手2枚の板の厚さが異なる場合は、2枚の板を均等に加熱するために、アークが厚い板の片側に向くように電極の角度を調整する必要がある。

ストリップ輸送方法の正しい選択

(1) 溶接厚さ 6mm以下であれば、I 溝突合せ平板溶接が使用される。

両面溶接では、前面溶接にリニア・ストリップ搬送を採用し、ややスローペースで行う。

裏面溶接もリニア・ストリップ搬送を使用し、溶接電流を少し大きくして速度を速くする。

(2) 板厚が6mm以下の場合、他の開先形状を利用すれば、多層溶接または多層マルチパス溶接が可能である。

裏打ち溶接の第1層は、低電流電極、低標準電流、直線電極または鋸歯状電極溶接を使用すべきである。

溶加層を溶接する場合、直径の大きい電極を選択し、溶接電流を大きくしてショート・アーク溶接することができる。

(3) T型ジョイント・フラットの場合 隅肉溶接 脚のサイズが6mm未満の場合は、単層溶接を選択し、直線、斜めのリング、またはのこぎり歯のストリップ輸送方法を使用することができます。

溶接脚のサイズが大きい場合は、多層溶接または多層マルチパス溶接を使用すべきである。

裏打ち溶接には直線ストリップ輸送法が採用され、充填層には傾斜ノコギリ歯または傾斜リングストリップ輸送法を選択できる。

(4) 多層およびマルチパス溶接は、一般に直線ストリップ 溶接法を使用すべきである。

2Gは水平溶接

2G 溶接特性:

溶融金属は自重で容易に溝に落ち込むため、上側ではアンダーカット欠陥、下側ではティアドロップ溶接のビーディングや不完全な溶け込み欠陥につながる。

溶融金属とスラグの分離は比較的容易で、縦型溶接に似ている。

2G溶接のポイント

突合せ水平溶接には一般にV型またはK型開先が使用され、板厚3~4mmの突合せ継手ではI型開先で両側溶接が可能である。

小径の電極を選択し、溶接電流は平らな溶接に使 用する電流よりも小さくする必要がある。アークを短くすることで、溶融金属の流 れをよりよく制御できる。

厚板の溶接では、裏打溶接に加えて、多層溶接やマルチパス溶接を採用すべきである。

多層溶接およびマルチ・パス溶接を行なう場合、 溶接パス間の重ね合わせ距離の管理に特に注意す る必要がある。各重複溶接は、ムラを防ぐために、前の溶接の1/3から始めるべきである。

適切な電極角度は、特定の状況に応じて維持されるべきである。 溶接速度 わずかにブロックされ、均一でなければならない。

正しいストリップ輸送方法を用いるべきである:

(1) タイプIの突合せ水平溶接の場合、前面溶接は往復直線ストリップ輸送法を用いるのが最適である。

厚い部品の場合は、直線状または小傾斜の環状ストリップを使用し、背面には直線状ストリップを使用する。溶接電流は適切に増やすことができる。

(2)他の開先突合せ水平溶接の場合、ギャップが小さければ、直線ストリップ輸送を裏面溶接に使用できる。

ギャップが大きい場合は、多層溶接の際、裏 層は往復直線ストリップ輸送を使用し、他の層 は傾斜リング・ストリップ輸送を使用できる。多層マルチパス溶接では、リニア・ストリップ 輸送を使用すべきである。

3Gは垂直溶接

3G 溶接特性:

溶融金属とスラグは重力によって容易に分離し、その結果、溶接ビーディング、アンダーカット、スラグ巻き込みなどの欠陥が発生する。

溶融池の温度が高いため、金属が下方に流れ、溶接が不均一になる。

不完全な溶け込みはT字型継手溶接のルートで 発生する可能性があり、溶け込みの程度を制御す る方が容易である。

しかし、溶接の生産性は平面溶接に比べて低い。

3G溶接のポイント

電極の角度を正しく保つ;

垂直上向き溶接は生産現場で一般的に使用され、垂直下向き溶接には、品質を確保するために専用の溶接棒を使用すべきである。

垂直上向き溶接の溶接電流は、平面溶接より 10~15%小さく、電極径はより小さい(4mm以下) ものを選ぶべきである。

ショート・アーク溶接は、溶滴移動から溶融池ま での距離を短くするために使用される。

正しいストリップ輸送方法を採用すること。

(1) T溝の突合せ継手(薄板によく使われる)を上向き に垂直に溶接する場合、直線状、鋸歯状、三日月状 の帯状の輸送方法が一般的である。最大アーク長は6mmを超えないこと。

(2)他の形式の開先突合せ縦型溶接では、最初の層の 溶接に、割れた溶接、小さな揺れを伴う三日月型 溶接、三角帯溶接を用いることが多い。後続の層は、三日月状またはのこぎり歯状で搬送することができる。

(3)T継手の垂直溶接では、電極は溶接部の両側と上部の角に適切な滞留時間を持つべきであり、電極の振れ幅は溶接部の幅より大きくはならない。電極の搬送操作は、他の開先 形状の垂直溶接と同様である。

(4) カバー層を溶接する場合、溶接面の形状はストリップ の搬送方法によって異なる。少し高い表面品質が要求される場合は、三日月状のストリップを使用することができ、平坦な表面にはのこぎり状のストリップ搬送方法を使用することができる(中間の凹形状は休止時間に関係する)。

4Gはオーバーヘッド溶接

4G 溶接特性:

溶融金属は重力によって落下するため、溶融池の形状や大きさの制御は難しい。

ストリップの運搬は困難であり、溶接部の表面を平坦にすることは容易ではない。

スラグの溶け込み、不完全な溶け込み、溶接ビ ーディング、溶接部形成不良などの欠陥がよく見ら れる。溶融した溶接金属の飛散と拡散は、火傷事故の 原因となる。

オーバーヘッド溶接は、他の溶接位置に比べて効率が悪い。

4G溶接のポイント

突合せ頭上溶接の場合、被溶接物の厚さが4mm 以下の場合は、I型開先を使用し、3.2mm の電極を選択し、溶接電流は中程度とする。

溶接厚さが5mm以上の場合は、多層溶接およびマルチパス溶接を使用する。

Tジョイント溶接部のオーバーヘッド溶接では、 溶接脚が8mm未満の場合は単層溶接を、8mmを 超える場合は多層およびマルチパス溶接を使用す る。

特定の状況に応じて、正しいストリップ輸送方法を選択すべきである:

(1) 溶接脚のサイズが小さい場合、リニアまたはリニア往復ストリップ輸送を使用し、単層溶接を完了する必要があります。

溶接脚のサイズが大きい場合は、多層溶接または多層およびマルチパス溶接ストリップ輸送を使用することができます。

最初の層はリニア・ストリップ輸送を使用し、それ以降の層は傾斜三角形または傾斜リング・ストリップ輸送を使用する。

(2)どのようなストリップ輸送方法を使用する場合でも、溶融池に一度に加える溶接金属の量は過大であってはならない。

パイプラインの水平固定ポートは5gの位置です。

パイプの45°斜め溶接接合部は6Gの位置です。

溶接位置の選択は、溶接の品質に大きな影響を与える。第一に、溶接位置は溶接物の応力と変形に直接 影響する。溶接位置の選択が不適切な場合、溶接 部に過度の変形や内部応力が発生する可能性が ある。これは溶接物の品質を低下させるだけで なく、ひどい場合には溶接物の廃棄につながるこ ともある。

さらに、溶接位置が異なると、特に垂直、水平、頭上 で溶接する場合に、溶接プールの形状や位置に影響 を与える可能性がある。重力の影響により、アンダーカットなどの問 題が発生しやすくなる。

したがって、溶接位置と溶接数を合理的に配置することは、溶接変形を抑制し、溶接品質を向上させるための重要な対策のひとつである。

溶接位置の選択が溶接品質に与える影響は、主に以下の点に反映される:

したがって、溶接作業では、最良の溶接結果を得るために、特定の溶接要件、材料特性、および構造剛性などの要因に基づいて、適切な溶接位置を選択する必要がある。

垂直溶接と頭上溶接の実用上の長所と短所は以下の通りである:

縦型溶接の強みは、主に材料の節約、軽量化、設備の簡素化、操作の柔軟性、および低コストにある。不規則な溶接部、短い溶接部、オーバーヘッド溶接部、高所溶接部、狭い場所での溶接部に特に有効で、柔軟な適用と楽な操作を提供する。アーク温度が高く、溶接速度が速く、熱影響部が小さいため、溶接品質が高い。正三角形走行方式は、開先突合せ継手および T継手の垂直溶接に適しており、一度に厚い 溶接断面を作ることができる。スラグ巻き込みなどの欠陥を最小限に抑え、生産効率を向上させる。

縦型溶接の欠点には、作業中に上から下へ溶接する場合、低い電流電圧がほとんど使われず、強度が劣るという事実がある。形成は美観上好ましいが、正しい電極角度を維持することが不可欠である。

オーバーヘッド溶接の利点には、良好なプロセス 性能、容易なアーク発生、安定したアーク、スパッ ターの少なさ、スラグ除去の良さ、美観に優れた溶接 形成、溶接技術の習得の容易さ、酸性電極の耐ポロシティ 性の良さなどがあり、溶接金属が問題になることはめった にない。

オーバーヘッド溶接の欠点は、主に溶融金属が重 力で落下する傾向があるため、溶滴移行と溶接 形成が困難になることである。さらに、ソリッド溶接ワイヤのプロセス性能は劣るため、形成がより困難になり、フラックスがない場合も溶接形成に影響する。

竪型溶接は、作業の柔軟性、コスト効率、複雑な 溶接部への適応性という点で明確な利点があるが、 場合によっては強度不足の問題に直面することもあ る。オーバーヘッド溶接には、美観に優れた溶接 形成と熟練した技術という点でメリットがあ るが、溶融金属の落下による溶接難易度の上昇 が主な欠点である。

各溶接方法には、手動溶接、機械化溶接、自動溶接があり、それぞれのコードは下表のとおりである。

| 溶接方法 | コード |

| スティック溶接 | SMAW |

| ガス溶接 | OFW |

| ティグ溶接 | ジーティーエーダブリュー |

| プラズマアーク 溶接 | GMAW |

| サブマージアーク溶接 | ソウ |

| エレクトロスラグ溶接 | ESW |

| プラズマアーク溶接 | ポー |

| ガス タングステンアーク溶接 縦位置 | イージーダブリュー |

| 摩擦圧接 | FRW |

| スタッドアーク溶接 | SW |

テストピースの形状、位置、およびそのコードを下表に示す。テストピースの位置は基本的に溶接位置を決定する。

表1.テストピースの形状、位置、コード。

| テストピース・フォーム | テストピースの位置 | コード | |

| 板金 突合せ溶接テストピース | 平板溶接テストピース | 1G | |

| 水平溶接テストピース | 2G | ||

| 垂直溶接テストピース | 3G | ||

| オーバーヘッド溶接テストピース | 4G | ||

| パイプ突合せ溶接テストピース | 水平回転溶接テストピース | 1G 回転 | |

| 垂直固定溶接テストピース | 2G | ||

| 水平固定溶接テストピース | 上向き溶接 | 5G | |

| 下向き溶接 | 5GX(下り) | ||

| 45°固定溶接テストピース | 上向き溶接 | 6G | |

| 下向き溶接 | 6GX(下り) | ||

| パイプとプレートのコーナー・ジョイント・テストピース | 水平回転溶接テストピース | 2FRG | |

| 垂直固定平板溶接試験片 | 2FG | ||

| 垂直固定オーバーヘッド溶接テストピース | 4FG | ||

| 水平固定溶接テストピース | 5FG | ||

| 45°固定溶接テストピース | 6FG | ||

| 板金コーナー溶接テストピース | 平板溶接テストピース | 1F | |

| 水平溶接テストピース | 2F | ||

| 垂直溶接テストピース | 3F | ||

| オーバーヘッド溶接テストピース | 4F | ||

| パイプコーナー溶接テストピース (パイプ対板コーナー溶接テストピースおよびパイプ対パイプコーナー溶接テストピースを含む)。 | 45°回転溶接テストピース | 1F 回転 | |

| 垂直固定水平溶接テストピース | 2F | ||

| 水平回転溶接テストピース | 2FR | ||

| 垂直固定オーバーヘッド溶接テストピース | 4F | ||

| 水平固定溶接テストピース | 5F | ||

| ねじスタッド溶接テストピース | 平板溶接テストピース | 1S | |

| 水平溶接テストピース | 2S | ||

| オーバーヘッド溶接テストピース | 4S | ||

板金突合せ溶接テストピース、パイプ突合せ溶接テストピース、パイプと板のコーナー・ジョイント・テストピースは、バッキング・パッド付きとパッドなしの2種類に分けられる。

両側隅肉溶接、開先溶接、パイプとプレートのコーナ ー・ジョイントで、以下のような場合に使用する。 完全浸透 が必要ない場合は、バッキングパッド付きとみなされる。

しかし、片面溶接をイナート ガスシールド溶接バッキングパッドと同じようには考えられない。

(1) 板金突合せ溶接試験片(開先がない場合は隅肉溶接試験片)。

(2) 板金コーナー溶接テストピース。

表2.テストピースの適用溶接位置

| テストピース | 適用溶接範囲 | ||||

| 突合せ溶接 ポジション | コーナー溶接位置 | パイプからプレートへのコーナー 接合溶接 位置 | |||

| フォーム | コード | 外径が600mmを超える板金およびパイプ | 外径が600mm以下のパイプ | ||

| 板金突合せ溶接(注A-2) | 1G | フラット | フラット | フラット | / |

| 2G | フラットで水平 | フラットで水平 | フラットで水平 | / | |

| 3G | フラットで垂直 | フラット | フラット、水平、垂直 | / | |

| 4G | フラット&オーバーヘッド | フラット | フラット、水平、オーバーヘッド | / | |

| パイプ突合せ溶接テストピース | 1G | フラット | フラット | フラット | / |

| 2G | フラットで水平 | フラットで水平 | フラットで水平 | / | |

| 5G | フラット、垂直、オーバーヘッド | フラット、垂直、オーバーヘッド | フラット、垂直、オーバーヘッド | / | |

| 5GX | フラット、垂直下向き、オーバーヘッド | フラット、垂直下向き、オーバーヘッド | フラット、垂直下向き、オーバーヘッド | / | |

| 6G | フラット、水平、垂直、オーバーヘッド | フラット、水平、垂直、オーバーヘッド | フラット、水平、垂直、オーバーヘッド | / | |

| 6GX | フラット、垂直下向き、水平、オーバーヘッド。 | フラット、垂直下向き、水平、オーバーヘッド。 | フラット、垂直下向き、水平、オーバーヘッド | / | |

| パイプとプレートのコーナージョイント | 2FG | / | / | フラットで水平 | 2FG |

| 2FRG | / | / | フラットで水平 | 2FRG 2FG | |

| 4FG | / | / | フラット、水平、オーバーヘッド | 4FG 2FG | |

| 5FG | / | / | フラット、水平、垂直、オーバーヘッド | 5FG 2FRG 2FG | |

| 6FG | / | / | フラット、水平、垂直、オーバーヘッド | すべてのポジション | |

| 板金コーナー溶接 | 1F | / | / | フラット | / |

| 2F | / | / | フラットで水平 | / | |

| 3F | / | / | フラット、水平、垂直 | / | |

| 4F | / | / | フラット、水平、オーバーヘッド | / | |

| パイプコーナー溶接 | 1F | / | / | フラット | / |

| 2F | / | / | フラットで水平 | / | |

| 2FR | / | / | フラットで水平 | / | |

| 4F | / | / | フラット、水平、オーバーヘッド | / | |

| 5F | / | / | フラット、垂直、水平、オーバーヘッド。 | / | |

溶接位置の違いによる溶接電流調整の影響は、主に溶け込み深さ、溶け込み幅、スパッタ、ポロシティなどの溶接シームの品質に反映される。以下はその具体例である:

溶接電流を増加させると(他の条件は変えない)、溶け込み深さと溶接継ぎ目の補強は増加するが、溶け込み幅の変化は大きくないか、わずかに増加する。このことは、異なる溶接位置において、溶接電流を調整することにより、溶接シームの形状と大きさを制御できることを示している。

溶接電流の大きさは、金属の溶融速度と溶接継手の品 質に直接影響する。電流が大き過ぎると、金属が急速に溶融し、深い溶け込み、大きな金属スパッタ、バーンスルーやアンダーカットなどの欠陥につながる。したがって、溶接位置が異なれば、溶接継ぎ目の品質を確保するために、実際の状況に応じて溶接電流を適切に調整する必要がある。

CO2/MAG/MIG溶接では、溶接電流を調整することは実際にはワイヤ送給速度を調整することであり、アーク電圧を調整することはワイヤの溶融速度を変更することである。ワイヤの溶融速度と送給速度が等しい場合にのみ、溶接品質を確保できる。このことは、溶接位置が異なっても、溶接電流とアーク電圧を正確に調整することで、ワイヤの均一な溶融と送給を実現し、溶接シーム全体の品質を向上させることができることを示唆している。

二次シールド溶接では、電流と電圧の調整が、 溶接シームの品質に影響する2つの重要な要素であ る。電流と電圧は、溶け込み深さ、溶け込み幅、 スパッター、気孔率、およびその他の溶接継ぎ目の 特性を直接決定する。このことは、異なる溶接位置で電流と電圧を精密に調整することで、溶接シームの微細構造とマクロ性能を効果的に制御できることを意味する。