あなたのデスクで、レイヤーごとに好きなものを作ることを想像してみてください。3Dプリンティングの世界へようこそ!アディティブ・マニュファクチャリング(積層造形)とも呼ばれるこの革命的なテクノロジーは、固体のブロックから削り出す従来の方法を避け、材料を層ごとに追加することで物体を造ります。この記事では、3Dプリンティングの仕組み、さまざまな方法、航空宇宙、医療、製造などの分野での驚くべき応用例についてご紹介します。3Dプリンティングが生産とデザインの未来をどのように変えていくのか、ぜひご覧ください。

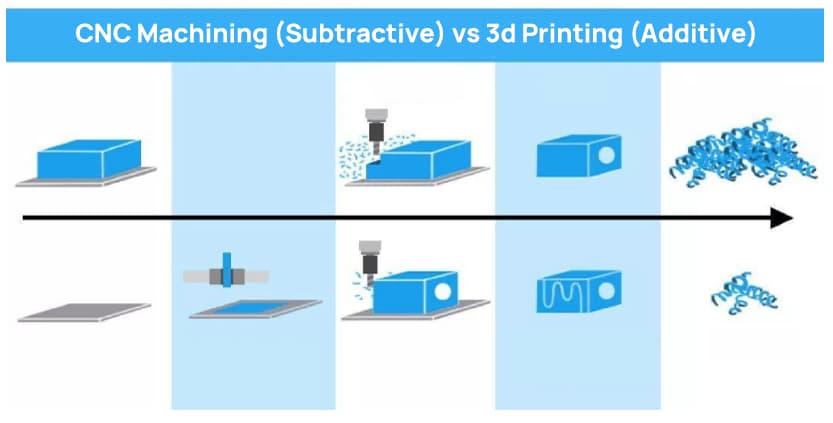

アディティブ・マニュファクチャリング(AM)は、一般的に3Dプリンティング技術として知られ、従来の材料削減製造とは異なるラピッドプロトタイピング技術である。

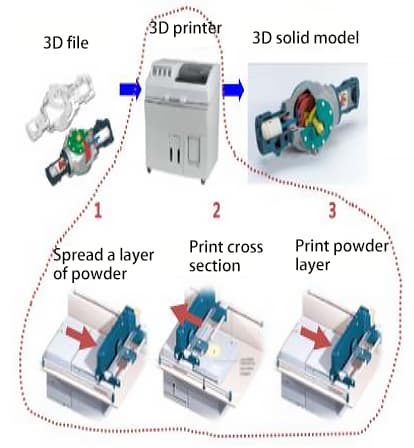

デジタル3次元スキャンとモデルのレイヤー処理により、プリンターと同様のデジタル製造装置の助けを借りて、材料を連続的に重ね合わせ、必要なソリッドモデルを形成する。

積層造形フローチャート:

3Dプリンティング技術は、1986年にチャールズ・ハルによってステレオリソグラフィー(SLA)と呼ばれるプロセスで初めて開発され、その後、選択的レーザー焼結(SLS)、選択的レーザー溶融(SLM)、マイクロジェットボンディング技術(3DP)などの技術が開発された。

21世紀に入ってから、3Dプリンティング技術は新たなブレークスルーと発展を遂げ、大きな技術の細分化のもとで、特定産業のニーズに応える多くの小さな技術が誕生している。

例えば、SLA技術:デジタル光処理(DLP)、マルチジェット技術(プロイジェット)、SLM技術:ダイレクト 金属レーザー 焼結(DMLS)。

現在、航空宇宙、医療機器、建設、自動車、エネルギー、ジュエリーデザインなどの分野で広く使用されている。

タイム』誌は、「米国で最も急速に成長している産業トップ10」に積層造形技術を挙げている。

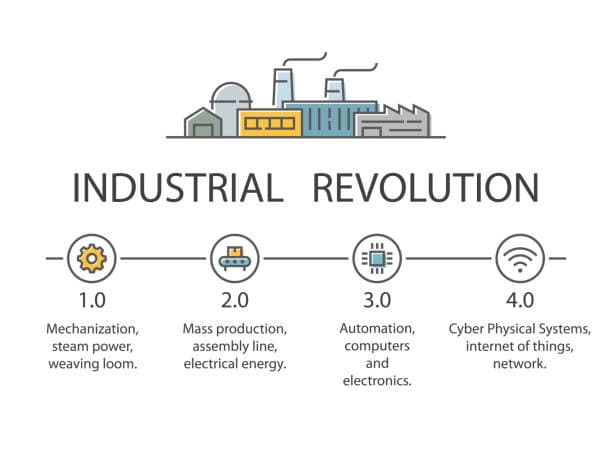

英国の『エコノミスト』誌は、「他のデジタル生産方式とともに第3次産業革命の実現を促進し」、将来の生産方式と生活様式を変え、商品の製造方法を変え、世界の経済パターンを変え、そして人間の生活を変えるだろうと考えている。

過去の産業革命の技術システム分析

| 産業革命 | 特徴 | 理論的根拠 | エネルギー/パワーユニット | 製造業のパラダイム | 製造業のパラダイム |

| 第一次産業革命 (1750-1850) | 機械化 | 蒸気機関 | 独自の均等材料製造と削減材料製造 | 単一機械生産 | |

| 第二次産業革命 (1850-1950) | 電化 | 確実性と標準化に基づく機械的削減理論 | 石油化学動力/内燃機関、モーター | 近代的な還元均等材料製造 | 組立ラインによる大量生産 |

| 第三次産業革命 (1950-2020) | デジタル化 | サイバネティクス+システム理論 | ジェットパワー、原子力 | 近代的な還元均等材料製造 | コンピューターによる自動生産 |

| 第4次産業革命 (2020-2080?) | 知的化 | システム+サイバネティクス+情報理論 | 制御された核融合に基づく再生可能エネルギー/発電所 | 積層造形に基づくプロセス統合 | インダストリアル・インターネットに基づくインテリジェント工場 |

従来の製造技術(還元材製造)に比べ、3Dプリンティングは事前に型を作る必要がなく、製造工程で材料を大量に除去し、複雑な鍛造工程を経ずに最終製品を得ることができる。

金型を外し、廃材を減らし、在庫を減らす」という特徴がある。

生産においては、構造を最適化し、材料とエネルギーを節約し、製造効率を大幅に向上させることができる。

この技術は、新製品開発、迅速な単品開発、そして、製造工程に適用可能である。 小ロット部品 製造、複雑形状部品製造、金型設計・製造など。

同時に、加工が難しい材料の製造、形状設計検査、組立検査、迅速なリバースエンジニアリングにも応用できる。

3Dプリンティング技術の発明時期と主要企業

| エスエルエー | 発明者チャールズ・ハル(1984年) 支配的な会社アメリカ3Dシステム、Liantai Technology |

| ロム | 発明者マイケル・フェイギン(1986) 支配的な会社アメリカ・ヘリシス |

| 多重伝送装置 | 発明者スコット・クランプ(1988) 支配的な企業アメリカ・ストラタシス/3Dシステムズ |

| SLS | 発明者C.R.デチャード(1989年) 支配的な会社アメリカ3DSystems、華樹ハイテク |

| 3DP | 発明者エマニュアル・サックス(1993) 支配的企業アメリカZコーポレーション |

| SLM | 発明者ディーター・シュヴァルツェ(1995) 支配的な企業ドイツのSLMソリューション、ボライト |

| EBM | 発明者アルカムAB (1997) 支配的企業スウェーデン Arcam AB |

| ポリジェット3D | 発明者オブジェ(2000) 支配的な会社イスラエル3Dシステムズ |

アディティブ・マニュファクチャリング・プロセスには、主に3次元設計とレイヤー・バイ・レイヤー印刷の2つの工程がある。

まず、コンピュータ・モデリング・ソフトウェアを使用してモデリングを行い、構築された三次元モデルをレイヤーごとに分割して、レイヤーごとにプリンターが印刷できるようにガイドする。

設計ソフトウェアとプリンター間の標準的なファイル形式は、STLファイル形式です。

STLファイルは、物体の表面を近似するために三角サーフェスを使用します。

三角形の面が小さいほど、生成される面の解像度が高くなる。

PLYは、スキャニングによって生成された3次元ファイルをスキャンするスキャナーである。

PLYで生成されたVRMLまたはWRLファイルは、フルカラー印刷の入力ファイルとしてよく使用されます。

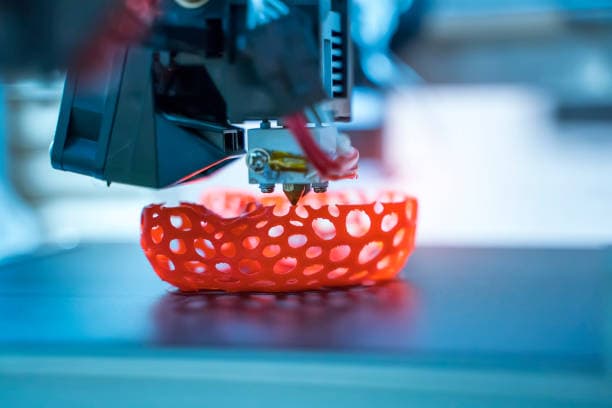

プリンターは原稿の断面情報を読み取り、その断面を液体、粉末、シート状の材料で層ごとに印刷し、各層の断面をさまざまな方法で結合して実体を作り、あらゆる形状の成形品を作ることができる。

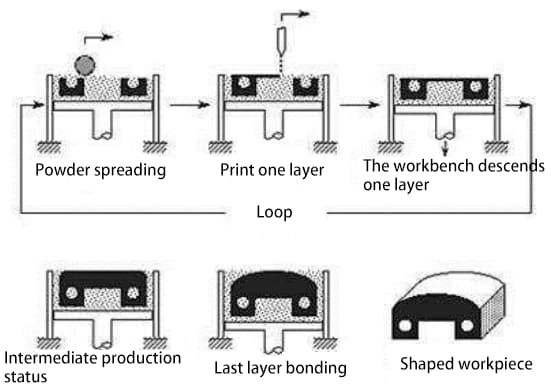

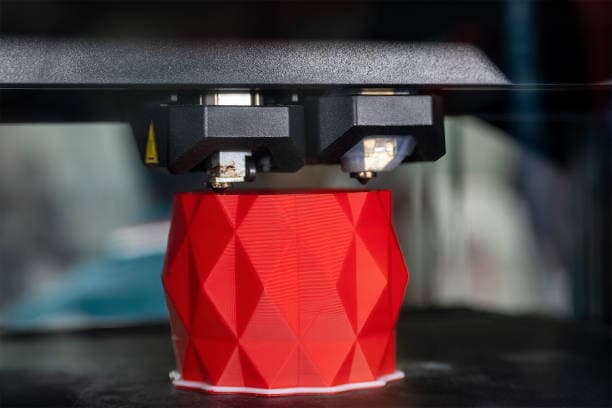

積層造形機の印刷作業図:

積層造形機の動作原理は基本的に通常のプリンターと同じだが、印刷材料はまったく異なる。

通常のプリンターの印刷材料はインクと紙だが、積層造形機には金属、セラミック、プラスチック、砂などさまざまな「印刷材料」が含まれている。

プリンターがコンピューターに接続された後、コンピューター制御によって材料が層ごとに積層され(積層処理のプロセスはインクジェット印刷に非常に似ている)、最終的にコンピューター上の設計図が物理的な物体に変わることができる。

アディティブ・マニュファクチャリング・マシンは、本物の3Dオブジェクトを「プリント」できる装置の一種である。

国際標準化機構傘下の積層造形技術委員会が発行したISO / ASTM 52900:2015規格では、積層造形技術を次の7つのカテゴリーに分類している。

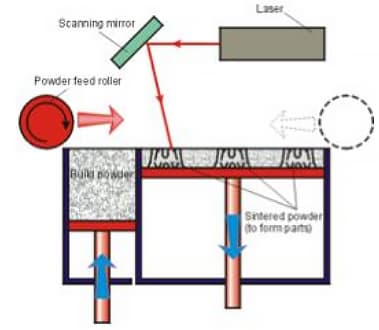

その原理は、固形粉末をレーザーで層ごとに選択的に焼結させ(主成分の金属粉末のほかに、融点の低いバインダー粉末を一定割合加える必要があり、バインダー粉末は一般に融点の低い金属粉末や有機樹脂などである)、その焼結粉末を固化した粉末層に重ね合わせて最終的に所望の形状の部品を形成するというものである。

この技術の核となるデバイスは赤外線レーザーであり、エネルギーの使用環境はアルゴンまたは窒素雰囲気である。

シンプルな製造工程、高い生産効率、多くの種類の成形材料、高い材料利用率、完成品の幅広い用途、サポートシステムを考慮する必要がないなどの利点がある。

欠点は、接着剤の作用により、実体に気孔が生じ、機械的特性が劣り、高温での再溶解と再加工が必要になることである。

また、製品を長期間保管すると、次のような理由で変形する。 内部応力表面品質は平均的である。操業コストは高く、設備コストも高い。

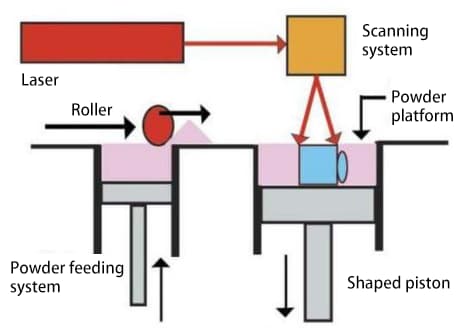

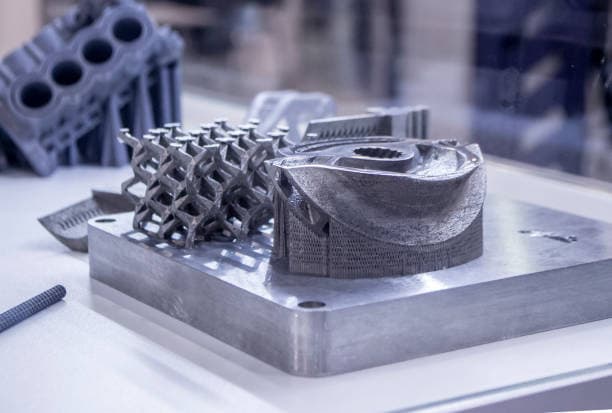

この技術とSLS技術の主な違いは、SLMがレーザーによって金属粉末を直接加熱し、バインダー粉末に依存しないことである。

金属粉末は、溶融と凝固を経て冶金的結合の効果を達成し、最終的に設計された構造の金属部品を得る。

金属をよりよく溶かすために、SLM技術では金属の吸収率が高いレーザー光線を使用する必要がある。

そのため、ネオジムヤグレーザー(1.064μm)やファイバーレーザー(1.09μm)など、波長の短いレーザー光が一般的に使用されている。

その利点は、SLM技術が純粋な金属粉末を使用し、形成される金属部品の密度がほぼ100%に達することができることである;

引張強さなどの機械的特性は鋳物よりも優れており、鍛造品のレベルに達することさえある;

密度、機械的特性、成形精度はSLSより優れている。

もう一つの技術、選択的電子ビーム溶解(EBM)はSLM技術と似ているが、EBMは高速電子ビームの運動エネルギーを熱エネルギーに変換して金属溶解の熱源とし、作業環境が真空である点が異なる。

熱源として電子ビームを使用することで、レーザーよりも高い溶融温度を達成することができ、炉の出力と加熱速度を調整することができる。

耐火性金属を溶かし、融合させることができる。 異種金属.

しかし、金属収率が低い、比消費電力が高い、真空要件が厳しいなどの欠点もある。

この技術の動作原理はSLMと似ている。

溶融プールは、レーザーまたは他のエネルギー源によって蒸着領域で生成され、高速で移動する。

材料は粉末またはワイヤーの形でノズルから高出力レーザーの焦点に直接噴射される。

溶融後、必要な部品を形成するために層ごとに蒸着される。

SLM技術と比較して、この技術には次のような利点がある:

第一に、この方法によって レーザーヘッド とワークピースをより柔軟に動かすことができ、設計の自由度が増す。

第二に、DED装置の運転では、不活性ガスが直接、DED装置から流出する。 レーザーヘッド 粉末の流れと溶融プールを取り囲む。

不活性ガスで満たされた圧力室には依存しない。

3Dプリント工程はすぐに開始できるため、生産準備の時間を大幅に短縮できる。

第三に、支持構造なしで大きな部品を生産できる。

欠点は、溶解プロセスがSLMほど正確でないことで、完成した部品は通常、再加工しなければならない。

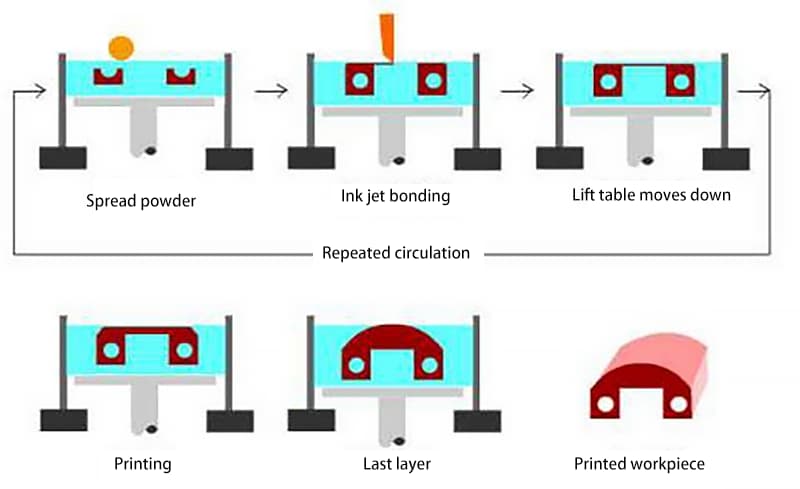

3DP技術はSLSプロセスに似ており、セラミックと石膏の粉末で形成される。

違いは、材料粉末をレーザー焼結で固形化するのではなく、粘着プリントヘッドを通して部品の断面経路に沿って透明またはカラーの粘着剤を噴霧し、粉末を固形化することで接続する点である。

他の位置のパウダーを支持体として使用し、パウダーの層を積層する。

この工程は印刷が完了するまで繰り返される。

3DP技術が主に依存するコアデバイスは粘着プリントヘッドで、幅広い成形材料、小さなエネルギー消費、小さな装置容積という利点がある。

しかし、デメリットも明らかだ。

接着剤で接着された部分は強度が低く、後処理が必要で、製品はゆるく多孔質である。

イスラエルのオブジェット社が開発したpolyjet3D技術は、3DPに似ているが、接着剤ではなく、感光性ポリマー成形材料をスプレーするものである。

現在、polyjet3D技術はSTRATASYSのハイライトとなっている。

まず、様々な基本材料を機械の外で混合することができる。 新素材 を組み合わせることで、より優れた性能を得ることができる。

第二に、製品の精度は16ミクロンの分解能に達することができ、滑らかで非常に微細な部品やモデルを得ることができる。

最後に、この技術は広く使われており、異なる形状、機械的特性、色を持つ部品の印刷に適用できる。

例えば、ポリジェットマトリックス技術は、複数のモデルや色の材料の同時噴霧にも対応している。

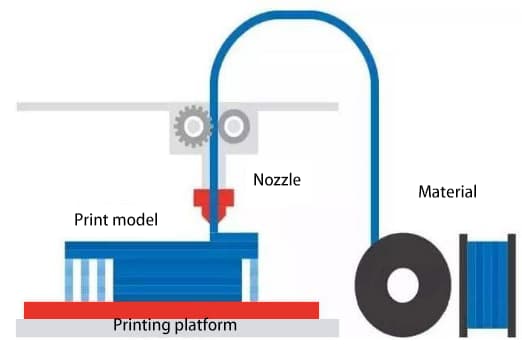

その動作原理は、フィラメント状の原料(一般に熱可塑性材料)をワイヤーフィーダーを通してホットメルトノズルに送り込み、ノズル内で加熱・溶融することである。

溶融した熱可塑性材料のフィラメントはノズルから押し出され、押し出しヘッドは部品の各部分の輪郭に沿って正確に移動する。

押し出された半流動性の熱可塑性プラスチック材料は、実際の部品の正確な薄層に堆積・固化され、造られた部品を覆う。

このようにして、ソリッドモデルや部品は下から上へとレイヤーごとに積み重ねられていく。

この技術は主にマイクロノズル(一般に直径0.2~0.6mm)とヒーター(半流動成形材料の温度を融点より1℃だけ高く保つ)に頼っている。

その利点は以下の通りだ:

1.レーザーなどの高価な部品が不要で、低コスト、高速。

2.使用環境に制限はありません。オフィスでも家庭でも使用できます。

メンテナンスが簡単で、サイズが小さく、無公害である。

3.素材の変更が容易で、強度と靭性が高いため、製品開発サイクルが大幅に短縮され、市場の変化に迅速に対応し、顧客の個別ニーズに応えることができる。

しかし、部品精度が低い、複雑な部品や大きな部品の成形が難しいといった欠点もある。

この方法では、シート(紙やプラスチックフィルムなど)を原料とする。

コンピュータースキャンによって得られた部品の断面に従って、裏面にホットメルト接着剤が塗布されたシートは、以下の方法で切断される。 レーザー切断 部品の輪郭に合わせて

その後、カットシートを重ね合わせ、ホットプレス装置で接着し、さらに次の層の断面をカットして接着し、ソリッドパーツを形成する。

LOM技術は、主にホットメルト接着剤の性能に依存しており、良好なモデルサポート、廃棄物の容易な剥離、部品の大きなサイズ、低コスト、高効率の利点があります。

欠点は、引っ張り強度と弾力性が乏しく、中空部品を製造できないことである;

材料の影響により、LOM技術で印刷された部品は水分を吸収して膨張しやすく、表面には段差が生じる。

SLA技術の原理は、コンピュータの制御の下で、部品の各層の断面データに従って、液状の感光性樹脂の表面を紫外線レーザーで点ごとに走査し、走査された部分の樹脂の薄層を光重合反応によって硬化させ、部品の薄層を形成し、部品全体が製造されるまで層ごとに硬化させるというものである。

この技術は主にUVレーザーと適切な感光材料に依存している。

一方では、液状の樹脂材料が点から線へ、線から面へと成形され硬化するため、より高い精度と優れた表面品質が得られる。

一方、樹脂素材自体には、強度や剛性、耐熱性に限界があり、長期保存には向かないという欠点がある。

収縮は樹脂が硬化する過程で発生し、必然的に応力や変形が生じる。

SLA技術は早くから発展し、現在は比較的成熟しているが、SLA装置のコストはまだ高く、メンテナンスや使用コストも高く、ワークの支持構造を設計する必要がある。

市場に出回っている一般的な3Dプリンティング手法の要約によると、異なる積層造形技術は通常、材料、エネルギー源、造形方法に違いがある。

積層造形技術の選択は、川下産業における部品の用途によって決まる。

金属積層造形技術は一般的に航空宇宙分野で使用され、非金属積層造形技術はより広く使用され、主に自動車家電、医療機器、文化・創作品などの他の産業プロセス設計分野で使用されている。

減産と増産の比較

| コントラスト | 伝統的な製造工程 | 3Dプリンティング |

| 加工原理 | 原材料を設備に固定し、工具を使って原材料を減らしたり取り除いたりして形にする。例えば、旋盤加工や鉄の切断。あるいは、鋳型を設計し、材料を鋳造する。 | 例えば、レーザー焼結や選択的レーザー溶解などの選択肢がある。 |

| 素材 | 切断工程では多くの廃棄物が発生し、不完全な余剰材料の価値は損なわれ、材料の利用率は低い。 | モデルのスライス形状に合わせて、レイヤーごとに材料を追加します。オンデマンドの消耗品で材料を節約。 |

| 金型 | 金型設計に多くの時間がかかり、金型不良のリスクと時間のかかる設計変更のリスクがある。 | 従来の工具、治具、工作機械、金型、支持構造などが不要で、時間を節約できる。 |

| 部品構成 | 伝統的な一体型製造プロセスでは、次のような方法が採用されている。 ボルト接続 そしてリベッティング。スプライシング構造には多くの接合部、多くの部品、複雑な組み立てがある。 | 全体構造が直接組み立てられるため、部品点数が減り、構造重量が軽減され、継ぎ目が少なく、密閉性が高い。組み立てが簡単で、生産効率が向上する。 |

| パートパフォーマンス | 部品は工具から取り外された後、変形したり曲がったりしやすい。 | 直接成形、部品の曲げ変形なし |

| 製品デザイン | 製造指導の設計、プロセス切断およびモデル作成の実現可能性に従う製品設計。 | デザイン・ガイドド・マニュファクチャリングにより、切削加工やモデル製作の難しさを考慮することなく、大胆なサーフェスやキャビティ設計が可能になる。 |

| 部品修理 | フィッティング寸法を再測定し、新しい部品を製造して交換する。 | 損傷した部品に材料を加えて修理する |

1980年代、積層造形技術は欧米で爆発的に成長し始めた。

3Dプリント技術の応用は、1986年に米国のチャールズ・ハルによって開発された3次元光硬化(SLA)技術にまで遡ることができる。

それから20年、積層造形(LOM)や溶融積層造形(FDM)といった3Dプリンティング技術の特許が次々と誕生した。

一方、3Dシステムズ、STRATASYS、SLMソリューションなど、革新的な3Dプリンティング企業が欧米で徐々に設立されている。

3Dプリンティング技術は欧米で早くから始まったため、30年以上の開発期間を経て、SLA(立体光造形)、SLS(選択的レーザー焼結)などの技術は比較的成熟している。

高温の金属材料や機器の研究開発・製造では比較的完璧である。

21世紀以降、積層造形技術は、デジタル光処理(DLP)やマルチジェット技術(プロイジェット)など、さまざまなサブ分野でさらに発展してきた。

特殊な3Dプリント材料や3Dプリント機器も登場した。

現在、世界中の3Dプリンティング業界は、基本的に原材料、部品、プロセス、機器、サービスを網羅する完全な産業チェーンを形成している。

一部の主要企業は、単一の装置メーカーから、設計から最終部品製造までの包括的なソリューション・プロバイダーへと格上げされた。

1986年、アメリカの科学者チャールズ・ハルは、初の商業用3Dプリントマシンを開発した。

1993年、MITは3Dプリンティング技術の特許を取得した。

1995年、Zcorpはマサチューセッツ工科大学から唯一の認可を受け、積層造形機の開発を開始した。

2005年、zcorpは市場初の高精細カラー積層造形機Spectrum Z510の開発に成功した。

2010年、アメリカのジム・コーのチームは、アディティブ・マニュファクチャリング(積層造形)マシンで印刷された世界初の自動車用アーヴィーを製作した。

2011年、イギリスの研究者たちが世界初の3Dチョコレート・プリンターを開発した。

2011年、サウサンプトン大学のエンジニアたちは、アディティブ・マテリアルを使用した世界初の航空機を開発した。

2012年、スコットランドの科学者たちは、ヒト細胞を使って、初めて積層造形装置で人工肝臓組織を印刷した。

2013年、テキサス州オースティンの積層造形企業ソリッド・コンセプツは、積層造形金属ピストルを設計・製造した。

2018年、ロシアの宇宙飛行士は国際宇宙ステーションで3Dバイオプリンターを使い、無重力下で実験用ラットの甲状腺をプリントアウトしようと試みた。

2019年、カリフォルニア大学サンディエゴ校は、ラピッド・アディティブ・マニュファクチャリング技術を初めて用いて、中枢神経系の構造を模倣した脊髄足場を製造した。

神経幹細胞を装填した後、脊髄に深刻な損傷を負ったラットの脊椎に移植し、ラットの運動機能回復に成功した。

複雑な小型金属精密部品、金属冠、医療用インプラント。

航空機の大型複雑金属部品

航空宇宙用複合金属部品、医療用インプラント;

航空宇宙用大型金属部品

関連記事 3Dレーザープリンティング:積層造形プロセスと適用材料

工業製品の設計と開発、革新的で創造的な製品の生産、精密鋳造用ワックスモールド。

工業製品の設計と開発、革新的で創造的な製品の生産。

航空宇宙用エンジニアリング・プラスチック部品、自動車・家電製品鋳造用砂中子、医療用手術ガイド、整形外科用インプラント

工業製品のデザインと開発、鋳造用砂中子、医療用インプラント、医療用モデル、革新的で創造的な製品、建築。

工業製品、医療用インプラントの設計・開発、革新的で創造的な製品の製造、鋳造用ワックス型。

3Dプリンティング材料は、3Dプリンティング技術の発展にとって重要な材料基盤であり、材料は3Dプリンティングの発展にとって重要な制約条件である。

wohlersAssociates Inc.が発表した2019年の3Dプリンティング下流アプリケーション産業の統計によると、自動車産業が16.4%と最大の割合を占めている;

2位は家電製品で15.4%、3位は航空宇宙で14.7%である。

川下分野の製品の特性から、金属材料と複合材料の需要が大きく、3Dプリンティング材料の「転換点」になると予想される。

一般的な3Dプリンティングで使用される原材料は、3Dプリンティング機器やプロセスのために特別に開発されたもので、通常のものとは異なる。 金属材料プラスチック、石膏、樹脂など。その形状は一般に粉末状、糸状、層状、液体状などである。

積層造形技術は、以下の観点から分類することができる。 材料特性:

例えば、ステレオリソグラフィー(SLA)には液体感光性樹脂材料が使用される;

層状固体製造(LOM)は紙やプラスチックフィルムなどのシート材料を必要とし、選択的レーザー焼結(SLS)や選択的レーザー溶融(SLM)は主に金属やセラミックの粉末材料である。

| 成形材料 | 3Dプリンティングと造形技術 |

| 熱可塑性プラスチック 紙、金属フィルム、プラスチックフィルム 石膏、セラミックパウダー 液体感光性樹脂 金属、合金、熱可塑性プラスチック、セラミック粉末 | 多重伝送装置 ロム 3DP SLAジェット slsdmls |

重工業製品は通常、高温と耐腐食性に依存している。 金属材料.

重工業製品のニーズを満たすために、3Dプリンティングは最初に開発され、金属粉末に最も投資された。

金属粉末は一般に、高純度、良好な真球度、狭い粒度分布、低酸素含有量が要求される。

At present, the metal powder materials used for 3D printing mainly include titanium alloy, cobalt chromium alloy, stainless スチールおよびアルミニウム合金 ジュエリーの印刷に使用される金、銀、その他の貴金属粉末材料に加えて。

チタン合金 は、その高強度、良好な耐食性、高耐熱性により、航空機エンジンのコールドエンド圧縮機部品やロケット、ミサイル、航空機の各種構造部品に広く使用されています。

また、ステンレス鋼の粉末は耐食性に優れているため、広く使用されている。3Dプリントされたステンレス鋼モデルは強度が高く、大規模なアイテムのプリントに適しています。

現在、欧米では小型のステンレスや超合金などのレーザー直接成形が実現している。

将来的には、超合金やチタン合金製の大型金属部品のレーザー迅速成形が主な技術的方向となるだろう。

エンプラとは、工業部品や外装材として使用される工業用プラスチックのことで、強度、耐衝撃性、耐熱性、硬度、耐老化性などに優れている。

エンジニアリングプラスチックは、ABS材料、PC材料、ナイロン材料など、現在最も広く使用されている3Dプリント材料です。

PC-ABSは、最も広く使用されている熱可塑性エンジニアリングプラスチックのひとつである。

ABSの強靭さとPC素材の高強度・耐熱性を併せ持ち、自動車、家電、通信業界で主に使用されている。

この材料で作られたサンプルの強度は、従来の部品よりも約60%高い。

産業界では、PC-ABS材料は通常、コンセプトモデル、機能プロトタイプ、製造ツール、最終部品などの熱可塑性部品の印刷に使用されます。

PC-ISOは白色の熱可塑性プラスチックで、医療と健康の認証に合格しています。

高い強度を持ち、手術シミュレーション、頭蓋骨修復、歯科などの専門分野など、製薬・医療機器業界で広く使用されている。

感光性樹脂は一般に液体で、ある波長の紫外線を照射すると直ちに重合反応を起こして硬化が完了し、高強度、高耐熱性、防水性の材料を作ることができる。

ソモス19120はピンク色で、特殊な鋳造材料である。

造型後、精密鋳造のワックスフィルム原型に直接置き換えることができ、金型開発のリスクを避け、灰分保持率が低く、精度が高いという特徴がある。

ソモスの次の素材は白い素材だ。これは新しいタイプのPC材料で、非常に優れた靭性を持つ。選択的レーザー焼結(SLS)で作られたナイロン材料の性能を基本的に満たすことができ、より優れた精度と表面品質を持っています。

この材料で作られた部品は、精巧な仕上がり、正確なサイズ、美しい外観といった光硬化型三次元造形材料の利点を維持しながら、これまでで最高の剛性と靭性を備えている。

主に自動車、家電製品、電子消費財の分野で使用されている。

高強度、高硬度、高温耐性、低密度、良好な化学的安定性、耐食性などの優れた特性を持ち、航空宇宙、自動車、生物学などの産業で広く使用されている。

従来の技術では、複雑なセラミック部品は金型で成形する必要があり、加工コストが高く、開発サイクルも長く、継続的な製品更新のニーズに対応することが困難でした。

3Dプリンティングでは、選択的レーザー焼結(SLS)がセラミック粉末の加工に使用され、面倒な設計ステップを省き、製品の迅速なプロトタイピングを実現できる。

この材料にはある種の欠陥がある。SLSは、レーザー焼結セラミック粉末と特定のバインダー粉末の混合物を使用します。

レーザー焼結後、セラミック製品は後処理のために温度制御された炉に入れられる必要がある。

さらに、セラミック粉末をレーザーで直接急速焼結すると、液相の表面張力が高くなり、急速凝固の過程で大きな熱応力が発生するため、マイクロクラックが多く形成される。

近年では、カラー石膏材料、人工骨粉、細胞生物材料、砂糖などの食品材料も3Dプリンティングの分野に応用されている。

カラー石膏材料は、フルカラー3Dプリント材料です。

粉末媒体へのレイヤー・バイ・レイヤー印刷の形成原理に基づき、3Dプリント製品の加工後、表面に微粒子の効果が現れ、岩のように見えたり、曲面に細かいリングのようなテクスチャが現れたりすることがある。

そのため、アニメーション人形などの分野で主に使用されている。

米国ペンシルバニア大学が印刷した生肉は、実験室で培養した細胞培地を用いて生肉に近い代替物質を生成し、水性ゾルをバインダーとして、特殊な糖分子と結合させて作られている。

また、まだコンセプトの段階だが、人間の細胞から作られたバイオロジカルインクや、同じように特殊なバイオロジカルペーパーもある。

印刷の際には、コンピュータの制御の下、生体インクが生体紙に噴射され、最終的にさまざまな器官が形成される。

食品素材という点では、現在、シュガー3Dプリンターは、加熱した砂糖を噴霧することで、様々な形状の美しく美味しいデザートを直接作ることができる。

既存の積層造形用特殊材料には、金属材料、無機非金属材料、有機ポリマー材料、バイオ材料などがある。

しかし、積層造形技術の応用は、単一の材料の数が少なく、性能が不十分であるため、深刻な制約を受けている。

現在、業界のリーダーや一部の材料企業は、特殊材料の分野を次々と開拓し、新しい高分子複合材料、高性能合金材料、生体活性材料、セラミック材料などの特殊材料を数多く開発している。

関連企業は、ナノ材料、炭素繊維材料などを既存の材料システムと組み合わせ、多機能ナノ複合材料、繊維強化複合材料、無機フィラー複合材料、金属フィラー複合材料、ポリマー合金などの複合材料を開発し、材料に多機能特性を付与するだけでなく、積層造形技術の応用分野を拡大し、複合材料を特殊材料の発展トレンドの1つにしている。

従来の材料を減らす製造方法(機械加工によって材料を除去する方法)に比べて、この製造方法は、材料が減少する。 切削工具)、アディティブ・マニュファクチャリング(積層造形)には多くの利点がある:

従来の方法では、模型の大きさや複雑さにもよるが、通常数日を要するが、三次元印刷技術を用いれば数時間に短縮できる。

従来の金属製造技術に比べ、積層造形機は金属を製造する際の副産物が少ない。

印刷材料の進歩に伴い、「ネットシェイプ」製造はより環境に優しい加工方法になるかもしれない。

従来の還元材製造では加工に限界がある 複雑な形状 アディティブ・マニュファクチャリングは、複雑な構造を製造することで製品の性能を向上させることができ、航空宇宙や金型加工などの分野で比類のない優位性を持っている。

1984:チャールズ・ハルが最初の3Dプリンティング技術SLAを開発

1986:LOMテクノロジー設立、3Dシステムズ設立

1988:FDM技術の確立

1989年:SLS技術の形成、STRATASYSとEOSの設立

1992年:3DP技術が形成され、3D systemsが最初の3次元光硬化成形機を製造。

2002年:人体初の臓器、腎臓を3Dプリント。

2006年:最初のSLSプリンターが誕生

2009年:メーカーボット社製3Dプリンターキットが市場に登場

2011年:マテリアライズ社は初めて金と銀のジュエリー印刷サービスを提供する

2012:3Dプリンティング大手のストラタシスとオブジェットが合併

2013:中国初の3Dプリンターによる航空機用チタン合金大型主軸受部品

2016:GEは3Dプリンティング大手のConcept laserとArcamを買収。