このような精密な金属表面改質を、産業界がどのようにして実現するか考えたことがあるだろうか。レーザークラッディングがその鍵を握っているかもしれない。この高度な技術は、レーザー光線を用いて基材にコーティング材料を溶融し、耐摩耗性、耐腐食性、耐熱性のある表面を作り出します。この記事では、レーザークラッディングがさまざまな分野の製造・修理工程にどのような革命をもたらし、耐久性とコスト効率を提供するのかをご紹介します。この技術の複雑さと、現代のエンジニアリングに与えるその変革的な影響を理解するために飛び込んでみてください。

レーザークラッディングは、選択されたコーティング材料を基材表面に蒸着させるために、さまざまな充填剤を使用するプロセスである。

この材料は、レーザー照射後、基材表面に薄く溶融し、その後急速に固化することで、希釈を最小限に抑えた表面コーティングを形成し、基材と金属的に結合する。

これにより、表面の耐摩耗性、耐腐食性、耐熱性、耐酸化性が大幅に向上し、基材に対する電気的特性も強化される。

レーザークラッディングは、基材の特性を変えることなく、安価な金属基材に高性能の合金表面を形成できる費用効果の高い技術です。これにより、コストを削減し、貴重で希少な金属材料を節約することができます。

レーザークラッディングに使用されるレーザは、主にCO2 ディスクレーザー、ファイバーレーザー、ダイオードレーザーなどのレーザーや固体レーザー。

レーザークラッディングは、粉末供給プロセスの違いにより、粉末プリセット方式と粉末同期供給の2つのカテゴリーに分けられる。

この2つの方法は似ていますが、同期給粉は自動化や制御が容易で、レーザーエネルギーの吸収率が高く、内部空隙がないなどの利点があります。これは、クラッド層の耐クラック性を大幅に向上させ、クラッド層全体に硬質セラミック相を均一に分布させることができるため、金属セラミックのクラッドに特に有益です。

1. レーザークラッディングには次のような特徴がある。

レーザークラッディングは、その耐摩耗性と耐欠損性により、油田でよく摩耗する部品の補修に非常に適しています。

2. レーザークラッディングとレーザアロイングとの相違点と類似点

レーザークラッディングとレーザアロイングはともに、高エネルギー密度のレーザビームを使用して基板表面に合金クラッディング層を形成するもので、この層は基板と融合し、独自の組成と特性を持つ。

この2つのプロセスは似ているが根本的に異なり、主な違いは以下の通り:

(1)レーザクラッディングでは、クラッディング材は極めて薄い母材溶融層で完全に溶融され、クラッディングの組成への影響は最小限となる。レーザー合金化では、合金元素が溶融複合層中の母材表面に添加され、母材に基づく新しい合金層が形成される。

(2)レーザクラッディングは、溶媒として基板表層の溶融金属に頼らず、あらかじめ設定された合金粉末を溶融させてクラッディング層の母合金を作ります。同時に、母材合金も薄い溶融層を持ち、冶金的結合の形成につながる。

レーザークラッディングは、過酷な条件下での故障部品の修理や再生産、金属部品の直接製造のための重要な基盤である。レーザークラッディングは、金属を直接加工することができるため、世界中の科学界や企業から大きな注目を集めています。 新素材.

レーザークラッドの品質評価には、マクロとミクロの2つの側面があります。

巨視的な側面では、溶融流路の形状、表面の凹凸、割れ、気孔率、希釈率などを調べる。微視的な面では、良好な組織が形成され、要求される特性が提供されているかどうかを調べます。

さらに、表面クラッド層中の化学元素の種類と分布を決定し、金属接合用の遷移層の分析に注意を払い、必要に応じて品質寿命試験を実施しなければならない。

研究努力の焦点は、クラッド装置の開発、メルトプールの力学、合金組成の設計、クラックの形成・進展・制御方法、クラッド層と基板間の結合力などである。

レーザー蒸着技術のさらなる応用が直面している主な課題は以下の通りである:

レーザクラッディング加工は、機械製造業のほぼ全体を網羅する幅広い用途と分野を有している。

現在、レーザークラッディングはステンレス鋼、ダイス鋼、可鍛鋳鉄への適用に成功している、 ねずみ鋳鉄銅合金、チタン合金、アルミニウム合金、コバルト系、ニッケル系、鉄系、その他の自己融着合金粉末やセラミック相などの特殊合金を、レーザークラッディングの表面に形成する。

鉄基合金粉末は、局所的な耐摩耗性が要求され、変形しやすい部品に適している。

ニッケル基合金粉末は、局所的な耐摩耗性、耐熱性、耐熱疲労性が必要な部品に最適です。

コバルト基合金粉末は、局所的な耐摩耗性、耐食性、耐熱疲労性が要求される部品に適しています。

セラミックコーティングは、高温での強度が高く、熱安定性が高く、化学的安定性が高いため、耐摩耗性、耐食性、耐高温性、耐酸化性が要求される部品に適している。

レーザークラッディングの代表的な用途には、以下のようなものがある:

鉱山機械およびコンポーネントの製造と再製造

石炭採掘用機器は、その過酷な作業環境のために消耗が激しく、部品の頻繁な故障につながります。レーザークラッディングは、これらの部品の製造および再製造に使用されます:

ロードヘッダー切削歯

クラッディング後の油圧支柱

レーザークラッディング後のピック

電気機器およびその部品の製造・再製造

電力機器は流通量が多く、連続運転が想定されるため、部品の損傷に弱い。

蒸気タービンは火力発電の心臓部だが、高温・高熱という過酷な使用条件のため、メインシャフトやダイナミックベーンなどの主要部品が定期的に摩耗・損傷し、毎年修理しなければならない。

また、ガスタービンは1300℃もの高温にさらされるため、損傷しやすい。

レーザー再製造技術は、損傷した機器の性能を回復させる効果的な解決策を提供し、価格も新品の10分の1と、費用対効果が大幅に高い。

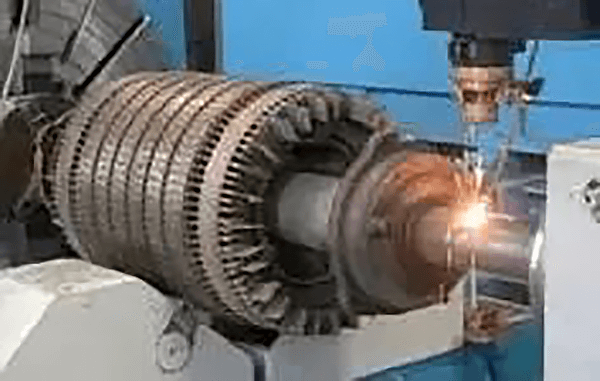

モーターローターシャフトのレーザークラッディング

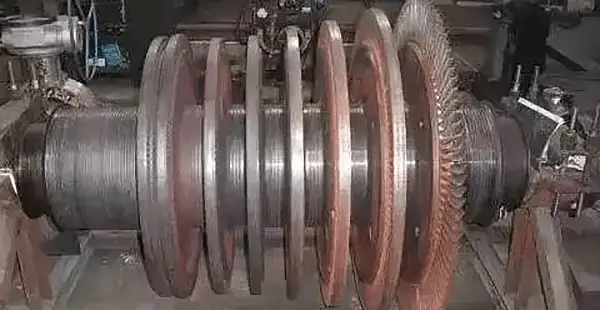

蒸気タービンローターの修理

粉体排気ファンのブレード摩耗補修

石油化学装置およびその部品の製造・再生産

石油化学産業は大量生産モデルで運営されており、過酷な環境下で継続的に作業する機械を使用する必要がある。時間が経つにつれて、このような状況にさらされることで、機器の部品が損傷、摩耗、腐食します。

バルブ、ポンプ、インペラ、ロータージャーナル、ディスク、ブッシング、シャフトタイルなどは、最も故障しやすい部品のひとつである。これらの部品は高価であるだけでなく、形状が複雑なため修理が難しい。

しかし、レーザー溶融技術の登場により、こうした課題は解消され、これらの部品を効果的に修理・製造することが可能になった。

石油ドリルパイプへの硬質セラミックコーティングのレーザークラッディング、 ボーリング 道具など

鉄道機器・部品の製造および再生産

鉄道輸送の急成長とそれに伴う社会経済の発展により、新型鉄道車両に対する需要が高まり、主要部品の数や性能に対する要求も高まっている。

この需要に対する解決策のひとつが、自動車の消耗部品を再利用する可能性を提供する再製造技術の応用である。

再製造を支える中核技術は、レーザー表面強化である。このプロセスでは、レーザー表面コーティング技術を応用して、再生部品の表面を補修・強化する。

他の機械産業における主要部品の再製造

主要部品の再製造は鉄道業界に限らず、冶金、石油化学、鉱業、化学、航空、自動車、海運、工作機械など、さまざまな機械産業で応用されている。

精密機器、大型機器、摩耗、侵食、腐食の影響を受けやすい貴重な部品を修理し、性能を向上させるために、レーザクラッディングプロセスが利用されています。

ガントリー中ぐりフライス盤用ウォームギアバーのレーザークラッディング

レーザークラッド付き高耐摩耗鋼連続鋳造ロール