ピンポイントで、最小限の歪みで、余分な材料を追加することなく、金属の耐久性を向上させることができる処理を想像してみてください。レーザー熱処理は、高強度レーザーを使用して金属表面を硬化させることで、耐摩耗性、耐疲労性、耐腐食性を向上させます。この記事では、この高度な技術がどのように機能するのか、従来の方法に対する利点、自動車や航空宇宙などの産業における幅広い用途についてご紹介します。レーザー熱処理が材料工学にどのような革命をもたらしているのか、ぜひご覧ください。

レーザー熱処理は、高強度レーザー放射を利用して金属材料を選択的に加熱し、その特性を改質する高度な表面改質技術である。集光されたレーザービームが金属表面に入射すると、エネルギーの一部が最初に反射される。しかし、反射が克服されると、レーザーエネルギーの大部分は金属表面に浸透し、吸収されます。

この吸収プロセスにより、金属格子内の電子が励起され、振動して格子原子や他の電子と衝突する。これらの相互作用により、熱エネルギーが表面からバルク材料へと急速に移動し、急峻な温度勾配が生じる。その結果、極めて高い加熱速度とそれに続く急速な冷却速度が得られ、これは望ましい表面硬化効果を得るために極めて重要である。

レーザー熱処理の主な利点は、非常に高い出力密度(通常10^3~10^6 W/cm^2の範囲)を供給できることにあります。この集中的なエネルギー入力により、照射領域は数ミリ秒以内にオーステナイト化温度(鋼の場合、通常900~1200℃)に達することができます。熱影響部を正確に制御することで、ワークのバルク特性に影響を与えることなく、局所的な処理が可能になります。

レーザーと材料の相互作用が短く、金属の熱伝導率が高いため、入熱は表面層にほぼ限定される。周囲のバルク材料は比較的低温を維持し、効率的なヒートシンクとして機能する。この固有の「自己焼入れ」メカニズムにより、外部焼入れ剤を使用しなくても、多くの鋼材でマルテンサイト変態を引き起こすのに十分な1000℃/秒を超える急速冷却速度が得られます。

急速な加熱と冷却の組み合わせにより、処理された表面層の硬度、耐摩耗性、疲労強度が向上した微細構造が得られる。このプロセスは、「変態硬化」または「レーザー硬化」と呼ばれることもあり、レーザーパラメーターと材料特性に応じて、0.1~1.5 mmのケース深さを作り出すことができる。

レーザー熱処理は、高出力密度レーザービームを利用して金属の表面特性を変化させる高度な表面改質技術である。このプロセスは、相変態硬化(表面マルテンサイト変態など)、表面合金化、その他の改質を含む様々な変態を誘発することができ、その結果、従来の方法ではしばしば達成できないユニークな表面組成、微細構造、および特性が得られます。

レーザー熱処理により、鋳鉄の表面硬度は60HRC(ロックウェルC硬度)以上まで高めることができ、中炭素鋼および高炭素鋼は70HRCを超える表面硬度を達成することができます。これらの改善により、耐摩耗性、疲労強度、耐食性、耐酸化性が大幅に向上し、処理部品の耐用年数が延びます。

高周波焼入れ、浸炭、窒化のような従来の熱処理プロセスと比べて、レーザー熱処理にはいくつかの明確な利点があります:

しかし、レーザー熱処理には課題もある:

このような課題にもかかわらず、レーザー熱処理のユニークな機能は、特に高精度のコンポーネントや局所的な表面エンジニアリング用途など、現代の製造業において非常に貴重なツールとなっています。

レーザー熱処理は、幅広い金属部品の表面改質プロセスに革命をもたらしました。その精度と汎用性により、自動車、冶金、石油、重機、農業機械、航空宇宙や航空などのハイテク分野など、耐摩耗性と耐久性が最も重要な産業で特に重宝されています。

1.自動車産業

自動車業界では、重要部品の性能を向上させるレーザー熱処理が採用されている。この技術は、シリンダーブロック、シリンダーライナー、クランクシャフト、カムシャフト、バルブシートなどの部品に広く適用されている。

例えば、ゼネラル・モーターズは、自動車部品の熱処理に高出力レーザー(通常、数キロワット級)のアレイを利用している。注目すべきアプリケーションの1つは、CO2レーザーを使用した整流子シェル内壁の選択的硬化である。このプロセスにより生産効率は劇的に改善され、1日の生産量は3万セットに達し、これは従来の方法の4倍に相当する。その結果、コンポーネントは優れた耐摩耗性と長寿命を示し、車両全体の信頼性と性能に貢献している。

2.大型機関車製造

機関車業界では、重要部品の耐用年数を大幅に延ばすためにレーザー熱処理を採用している。この技術は、次のような大型部品の処理に特に効果的です:

機関車製造に不可欠な金型製造も、レーザー熱処理の恩恵を受けている。複雑な形状と高精度が要求される金型は、しばしば早期摩耗と高価な交換につながります。レーザー表面硬化は、以下のような解決策を提供します:

金型製造におけるレーザー熱処理の採用は、大幅なコスト削減、ダウンタイムの短縮、製品品質の向上をもたらしている。技術の進歩に伴い、機関車製造への応用が拡大し、重要な輸送資産の耐久性と性能がさらに向上することが期待される。

レーザー 表面処理 技術には、レーザー相変態、レーザークラッディング、レーザー合金化、レーザー表面複合処理などの技術がある。

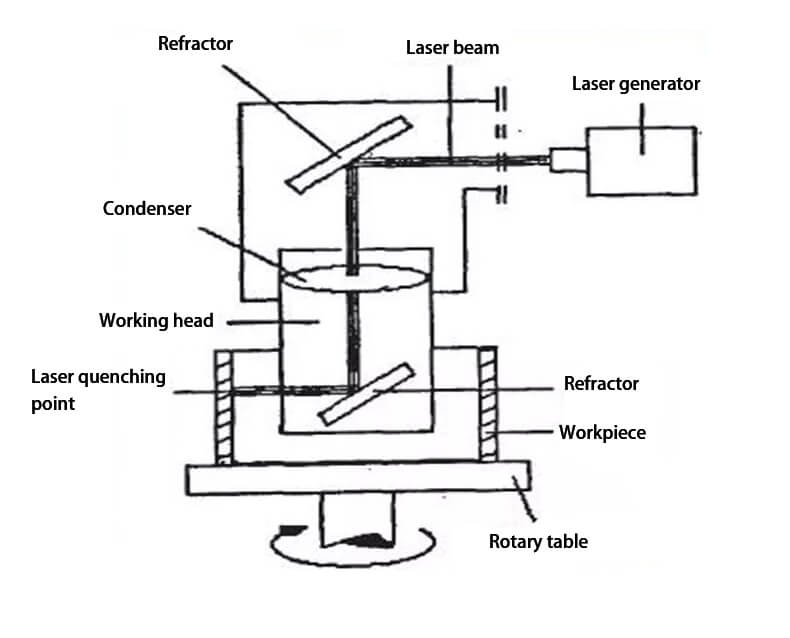

(1) レーザー表面焼き入れの原理

レーザー表面焼入れは、高エネルギーのレーザービームを利用して、金属加工物の表面層をオーステナイト化点以上の温度まで急速に加熱する高度な熱処理プロセスです。レーザービームの移動に伴い、加熱された領域は、より低温のバルク材料への熱伝導により急速に自己冷却します。この急速冷却により、オーステナイトがマルテンサイトに変化し、高い耐摩耗性を持つ硬い微細構造になる。このプロセスにより、表面に圧縮残留応力層が形成され、芯部の特性に影響を与えることなく、材料の疲労強度と耐摩耗性が大幅に向上する。

(2) レーザー表面焼き入れの特徴

レーザー表面焼き入れの最近の進歩により、処理中に外部圧力を加え、焼き入れ後に解放することで、残留圧縮応力を大幅に増加させることができることが明らかになりました。この技術革新は、処理されたワークピースの圧縮強度と疲労強度をさらに向上させ、この技術の潜在的な用途を拡大します。

レーザー表面焼入れ特有の急速で局所的な加熱と冷却のサイクルは、バルク材料への熱伝達を最小限に抑えます。その結果、熱歪みが減少し、従来の高周波焼入れ法で観察される歪みの1/3から1/10になります。歪みが最小限に抑えられることで、後処理の機械加工の必要性が大幅に減少し、全体的な製造コストが削減され、寸法精度が向上します。

レーザー表面急冷は、急冷剤を必要としない自己冷却プロセスであり、環境に優しくクリーンな熱処理方法である。このプロセスは、既存のレーザー加工システムにシームレスに統合することができ、複合加工を可能にし、自動生産ラインを促進します。この統合により、製造効率が向上し、ハンドリング要件が軽減される。

レーザー加工は非接触であるため、従来の方法では困難であった狭い溝、内面、局所的な領域など、複雑な形状の精密な処理が可能です。この汎用性により、レーザー表面焼き入れは、複雑な設計の重要な部品の処理に特に有用です。

(3) レーザー表面焼き入れの応用

レーザー表面焼き入れのユニークな利点により、様々な産業で広く採用されている。自動車分野では、エンジンのシリンダーブロックの耐摩耗性が3倍以上向上し、エンジンの寿命と性能が大幅に延びることが示されている。金属加工では、この技術により熱延鋼板シャーリングマシンの刃先の耐用年数が2倍になり、ダウンタイムと交換コストが削減された。

レーザー表面焼き入れは、工作機械業界ではガイドレールの処理に広く使用され、耐摩耗性を高め、長期間にわたって精度を維持します。パワートランスミッションシステムでは、このプロセスがギアの歯面に適用され、耐荷重と耐久性を劇的に向上させる。自動車および航空宇宙産業では、レーザー焼入れを施したエンジンのクランクシャフトのクランクネックやカムが、優れた耐摩耗性と耐疲労性を発揮しています。

この技術は工具・金型産業にも革命をもたらし、さまざまな刃先の耐久性を高めるために使用されている。この応用により、工具寿命、切削性能、製造効率全体が大幅に改善された。

新たな用途としては、耐摩耗性と生体適合性を向上させるための生物医学インプラントの処理や、過酷な環境下での運転寿命を延ばすための風力タービンのギアやシャフトなど、再生可能エネルギー分野の部品の表面硬化がある。