他の機械を作る機械がどのように動いているのか、不思議に思ったことはありませんか?高精度の部品を作るのに欠かせない工作機械の魅力的な世界に飛び込んでみよう。この記事では、さまざまな種類のCNC工作機械と、現代の製造業におけるその重要な役割について紐解いていきます。産業革新のバックボーンを探る準備をしよう!

工作機械とは、他の機械を製造するために使用される機械を指す。工作機械または工具機械とも呼ばれ、伝統的に工作機械と呼ばれている。

工作機械は一般に、金属切削用工作機械、鍛造用工作機械、木工用工作機械、その他に分けられる。

現代の機械製造では、機械部品を加工する方法がたくさんある。切削加工だけでなく、鋳造、鍛造、溶接、スタンピング、押し出しなどがある。しかし、高精度で微細な部品は 表面粗さ 一般に、工作機械で切削加工する必要がある。

工作機械は国家経済の近代化建設において重要な役割を果たしている。

CNCマシンには多くの種類と仕様があり、分類方法も様々である。しかし、一般的には以下の4つの原則により、機能と構造によって分類することができる。

(1) CNCマシン ポイントコントロール付きツール

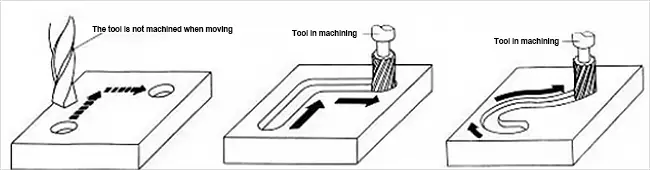

ポイントコントロールは、工作機械の可動部をあるポイントから別のポイントに正確に位置決めするだけで、ポイント間の運動軌跡に対する要求は厳密ではない。移動中に加工は行われず、座標軸間の動きは関係ない。

高速・高精度な位置決めを実現するために、2点間の変位はまず高速に移動し、その後ゆっくりと位置決め点に近づくことで位置決め精度を確保するのが一般的です。下図は点位置制御の動作軌跡です。

ポイントコントロール機能を持つ工作機械には、主にCNCボール盤、CNCフライス盤、CNCパンチなどがある。

数値制御技術の発展と数値制御システムの低価格化に伴い、ポイント制御のみに使用される数値制御システムはますます希少になってきている。

(2) リニア制御CNC工作機械

リニア制御CNC工作機械は、パラレル制御CNC工作機械とも呼ばれ、制御点間を正確に位置決めするだけでなく、関連する2点間の移動速度と軌跡を制御する特徴がある。

しかし、その移動経路は工作機械の座標軸と平行に移動するだけであるため、同時に制御されるのは1つの座標軸のみとなり、CNCシステムにおける補間演算機能が不要となる。変位中、工具は指定された送り速度で切削することができ、通常、長方形や段差のある部品しか加工できない。

リニア制御機能を持つ工作機械は、主に比較的単純なCNC旋盤、CNCフライス盤、CNC研削盤などで構成される。この工作機械のCNCシステムは、リニア制御CNCシステムとも呼ばれる。同様に CNC工作機械 リニア制御のみに使用されるものは稀である。

(3)輪郭制御CNC工作機械

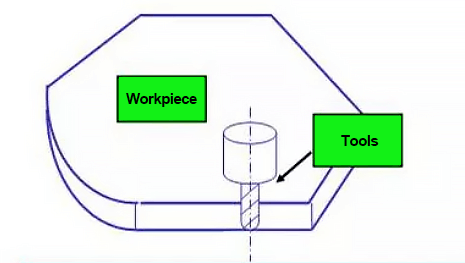

輪郭制御CNC工作機械の加工図

輪郭制御CNC工作機械は、連続制御CNC工作機械とも呼ばれ、2つ以上の運動座標の変位と速度を同時に制御する特徴がある。

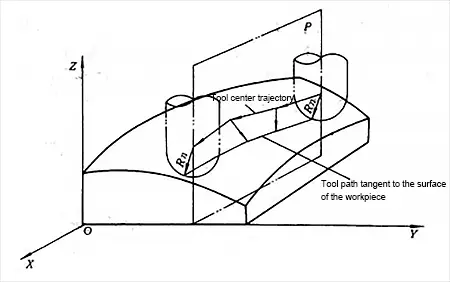

ワーク輪郭に沿った工具の相対運動経路とワーク加工輪郭の要求を満たすためには、各座標運動の変位制御と速度制御を、指定された比例関係に従って正確に調整しなければならない。従って、この制御モードのNC装置には補間操作の機能が必要である。

補間は、プログラムの基本データ入力(直線の終端座標、円弧の終端座標、中心座標または半径など)をもとに、NCシステム内の補間計算機の数式処理によって直線や円弧の形状を記述する。そして、計算結果に基づいて各座標軸コントローラにパルスが分配され、要求された輪郭に合うように各座標軸のリンク変位を制御する。

移動中、工具はワークの表面を連続的に切削し、あらゆる種類の直線、円弧、曲線を加工することができる。このような工作機械は、主にCNC旋盤、CNCフライス盤、CNCワイヤーカット機、マシニングセンターなどで構成されている。

これに対応するNC装置は輪郭制御NC装置と呼ばれ、制御するリンク座標軸の数によって次のような形態に分類される:

2軸リンケージ

主に以下の用途に使用される。 NC旋盤 回転面を加工するNCフライス盤や円筒曲面を加工するNCフライス盤。

2軸セミリンケージ

主に3軸以上の工作機械の制御に使用される。2軸をリンクさせ、もう1軸を周期的に送ることができる。

3軸リンケージ

一般的に2つのカテゴリーに分けられる。1つは、3つの直線座標軸X/Y/Zの連結で、主にCNCフライス盤やマシニングセンターなどで使用される。

もう1つは、X/Y/Zの2つの直線座標に加え、直線座標軸の1つを中心に回転する回転座標軸を同時に制御する方法である。

例えば、ターニングセンターでは、縦方向(Z軸)と横方向(X軸)の直線座標軸の連動に加えて、Z軸を中心に回転する主軸(C軸)の連動も同時に制御する必要がある。

4軸リンケージ

X/Y/Zの3つの直線座標軸と回転座標軸の連動を同時に制御する。

5軸リンク

X・Y・Zの3つの座標軸の連動を同時に制御するほか、これらの直線座標軸を中心に回転するA・B・C座標軸の2つの座標軸を制御し、5軸を同時に制御する連動を形成する。

このとき、工具は空間内の任意の方向に設定することができる。例えば、工具をX軸とY軸の周りに同時に振るように制御することで、工具がその切削点で加工輪郭面との法線方向を維持し、加工面の平滑性を確保し、加工精度と加工効率を向上させ、加工面の粗さを低減することができる。

(1) オープンループ制御CNC工作機械

このタイプの工作機械のフィードサーボドライブはオープンループであり、検出フィードバック装置がないことを意味する。一般に、その駆動モータはステッピングモータである。ステッピングモータの最大の特徴は、制御回路が指令パルス信号を変化させるたびに、モータがステップ角回転することであり、モータ自体にセルフロック機能がある。

NC装置から出力される送り指令信号は、パルス分配器を介して駆動回路を制御する。変換パルスの数によって座標変位を制御し、変換パルスの周波数によって変位速度を制御し、変換パルスの分配順序によって変位方向を制御する。したがって、この制御モードの最大の特徴は、制御が便利で、構造が簡単で、価格が安いことである。

NCシステムから送られる指令信号の流れは一方通行なので、制御システムの安定性に問題はない。しかし、機械的な伝達誤差がフィードバックによって補正されないため、変位精度は高くない。初期のCNC工作機械はこの制御方式を採用していたが、故障率が比較的高かった。

現在も駆動回路の改良により広く使われている。特に中国では、一般経済NCシステムや古い設備のNC化にこの制御モードがよく使われている。さらに、この制御モードは数値制御装置としてワンチップマイコンやシングルボードコンピュータで構成することができ、システム全体の価格を下げることができる。

(2) 閉ループ制御工作機械

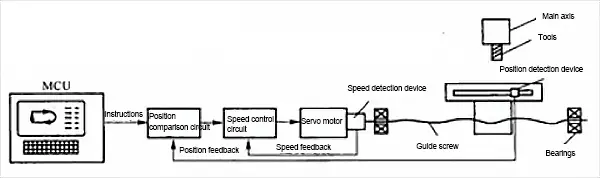

この種のNC工作機械の送りサーボ・ドライブは、閉ループ・フィードバック制御モードを使用して動作する。駆動モータはDCサーボモータでもACサーボモータでもよく、位置フィードバックと速度フィードバックを設定する必要がある。

加工中、可動部品の実際の変位は常に検出され、NCシステム内のコンパレータにタイムリーにフィードバックされる。この値は、内挿演算によって得られた指令信号と比較されます。両者の差はサーボドライブの制御信号として使用され、変位誤差をなくすために変位部を駆動します。

位置フィードバック検出素子と使用されるフィードバック装置の設置位置により、完全閉ループ制御モードか半閉ループ制御モードかが決定される。

フル・クローズド・ループ制御

図に示すように、位置フィードバック装置には直線変位検出素子が採用され、現在では格子定規が一般的に使用されている。工作機械のサドルに設置し、工作機械座標の直線変位を直接検出することができる。

フィードバックにより、モーターから機械サドルまでの機械的伝達チェーン全体の伝達誤差を排除することができ、工作機械の高い静的位置決め精度を実現します。

しかし、制御ループ全体では、多くの機械式トランスミッションリンクの摩擦特性、剛性、クリアランスは非線形である。さらに、機械式トランスミッションチェーン全体の動的応答時間は、電気的応答時間に比べてはるかに大きく、閉ループシステム全体の安定性補正に大きな困難をもたらす。そのため、システムの設計と調整も非常に複雑です。

このフルクローズドループ制御モードは、主に高精度が要求されるCNC座標盤やCNC精密研削盤に利用される。

セミ・クローズド・ループ制御

図に示すように、位置フィードバックには角度検出素子が利用され、現在ではエンコーダが主に使用されている。サーボモータやリードスクリューの先端に直接取り付ける。

ほとんどの機械式トランスミッションリンクはシステムの閉ループに含まれないため、より安定した制御特性を得ることができる。

リードスクリューに存在するような機械的な伝達誤差は、フィードバックによっていつでも修正することはできない。しかし、精度を向上させるためにソフトウェアの設定補正方法を利用することができる。

現在、ほとんどのCNC工作機械は、セミ・クローズド・ループ制御モードを採用している。

ハイブリッド制御 CNC 工作機械

上記の制御モードの特徴を選択的に組み合わせて、ハイブリッド制御方式を形成する。

前述したように、開ループ制御モードは安定性が良く、低コストで精度が悪いが、完全閉ループの安定性は悪い。

したがって、お互いを補い合い、一部の工作機械の制御要件を満たすためには、ハイブリッド制御モードを採用すべきである。

オープンループ補償とセミ・クローズドループ補償が広く使われている。

の機能レベルによる。 a CNC システムでは通常、低、中、高グレードに分けられる。

低、中、高グレードの境界線は相対的なものであり、時代によって分割基準は異なる。

現在の開発レベルに応じて、様々なタイプの CNCシステム は、特定の機能と指標に基づいて低、中、高グレードに分けられる。

このうち、中級グレードと上級グレードは、一般にフルファンクションCNCまたは標準CNCと呼ばれている。

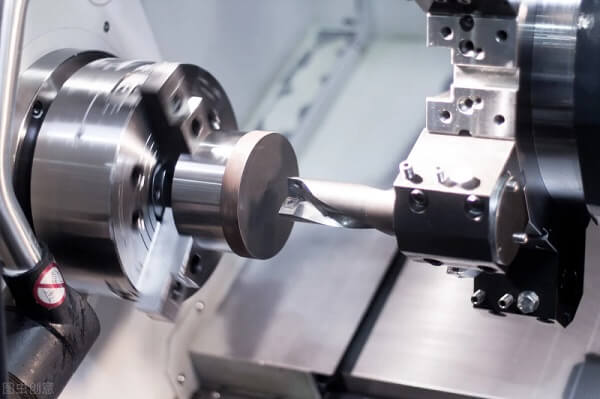

(1) 金属切断

旋盤加工、フライス加工など、さまざまな切削加工を行うCNC工作機械を指す、 ボーリング研削、リーミング、プレーニング。

それは以下の2つのカテゴリーに分けられる:

通常の CNC 工作機械

CNC旋盤、CNCフライス盤、CNC研削盤など。

マシニングセンター

その主な特徴は、自動工具交換機構を備えたツールマガジンで、ワークは一度だけ通過する。

クランプ後、各種自動交換により 切削工具マシニングセンタ、ターニングセンタ、ドリルセンタなどの同一工作機械上で、ワークの各加工面に対して、フライス加工、キー加工、ヒンジ加工、ドリル加工、タップ加工などの各種加工を連続的に行う。

(2) 金属成形

押し出し、打ち抜き、プレス、絞りなどの加工を行うCNC工作機械を指す。 成形工程.一般的に使用されるのは、CNCプレス機、CNCプレス機、CNCプレス機、CNCプレス機、CNCプレス機である。 プレスブレーキ CNCパイプ曲げ機、CNCスピニングマシンなど。

(3) 特殊加工

主にCNC WEDM、CNC EDM成形機、CNCフレーム切断機があります、 CNCレーザー加工機等々。

(4) 測量と製図

主に三次元測定機、NC工具計測器、NCプロッターなどがあります。