原料の金属粉を、従来の溶解工程を必要とせずに複雑で高性能な部品に変えることを想像してみてください。これが粉末冶金です。粉末を組み合わせて、ユニークな特性と複雑な形状を持つ材料を作り出す多用途の製造技術です。自動車のギアから航空宇宙部品まで、粉末冶金は精度と効率性を提供します。この記事では、粉末冶金の仕組みや利点、さまざまな産業における幅広い用途についてご紹介します。

粉末冶金は、金属粉末、または金属粉末と非金属粉末の混合物を原料として使用する製造プロセスである。粉末を成形・焼結して、さまざまな金属材料、複合材料、各種成形品を製造する。

粉末冶金はセラミックス製造と共通点があり、粉末焼結技術ファミリーに属する。その結果、一連の新しい粉末冶金技術はセラミック材料の製造にも利用できる。

粉末冶金技術の利点により、粉末冶金技術は新素材の問題を解決するための重要なツールとなり、新素材の開発において決定的な役割を果たしている。 新素材.

粉末冶金は粉末を作り、製品を製造する。粉末冶金はその名の通り、主に冶金プロセスである。

粉末冶金を使って作られる製品は、材料や冶金の領域を超えて、材料や冶金、機械や力学といった複数の分野にまたがることが多い。

特に現代の金属粉末3Dプリンティングは、機械工学、CAD、リバースエンジニアリング、積層造形、数値制御、材料科学、レーザー技術など、さまざまな技術を統合している。この統合により、粉末冶金製品技術は、複数の分野にまたがる包括的で現代的な技術となりました。

粉末冶金は、従来の溶融法では得られない機械的・物理的特性だけでなく、独特の化学組成を提供します。 鋳造法.

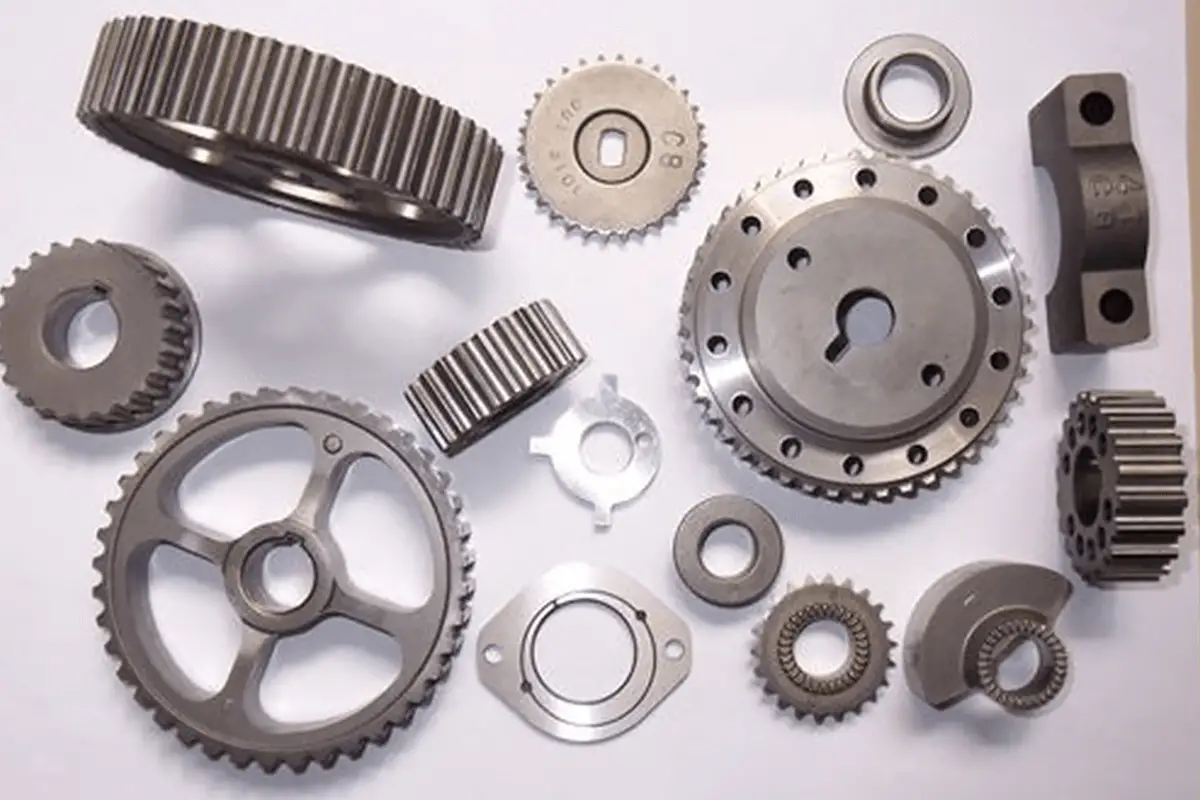

粉末冶金技術は、多孔質、半密度、または完全な高密度の材料や成形品の直接製造を可能にする。これには含油ベアリング、ギア、カム、ガイド、工具などが含まれ、製造工程での切削加工が少なくて済む。

(1)粉末冶金技術は、合金成分の偏析を最小限に抑え、鋳造組織の粗さや不均一さをなくすことができる。

レアアース永久磁石、レアアース水素貯蔵材料、レアアース発光材料、レアアース触媒、高温超伝導体などの高性能材料や、Al-Li合金、耐熱Al合金、超合金、粉末耐食ステンレス鋼、粉末高速度鋼、金属間化合物などの高温構造材料のような新しい金属材料の生産は極めて重要である。

(2) 非晶質、微結晶、準結晶、ナノ結晶、過飽和固溶体など、さまざまな高性能非平衡材料を調製できる。

これらの材料は優れた電気的、磁気的、光学的、機械的特性を持っている。

(3)粉末冶金では、様々な組み換えが容易に実現でき、各構成材料がそれぞれの特性を十分に発揮できる。このプロセス技術は、高性能の金属ベースおよびセラミック複合材料を低コストで製造するのに理想的である。

(4) 粉末冶金では、通常の製錬法では得られない特殊な構造や性能を持つ材料や製品の製造が可能になる。例えば、新しい多孔質生体材料、多孔質分離膜材料、高性能構造セラミック研磨材、機能性セラミック材料などが挙げられる。

(5) 粉末冶金により、ニアネット形成と自動大量生産が可能になり、生産資源とエネルギー消費を効果的に削減できる。

(6)粉末冶金を活用することで、鉱石、鉱滓、製鋼スラッジ、圧延鋼滓、リサイクル廃金属などの原料をフル活用することが可能になる。効率的な原料再生と総合利用を可能にする新技術である。

粉末冶金技術は、一般的な機械加工ツールやハードウェアの製造にも使用されている。 研削工具.

材料製造の観点から見ると、粉末冶金法はユニークな特性を持つ構造材料、機能材料、複合材料を生み出すことができる。

(1)粉末冶金は、従来の溶解法では得られない特殊な特性を持つ材料を作り出すことができる:

1) 製品の空隙率をコントロールできる;

2) 金属と他の金属や非金属との複合効果を利用して、さまざまな特定の特性を持つ素材を製造する;

3) 様々な複合材料の製造が可能;

(2) 粉末冶金法で製造されたある種の材料は、標準的な溶融法で製造されたものに比べて優れた性能を示す:

1) 高合金粉末冶金材料の特性は、鋳造法で製造されたものを上回る;

2) 耐火物の生産 金属材料 と製品は一般に粉末冶金に依存している;

機械部品の製造に目を向けると、粉末冶金は切削加工を最小限に抑える、あるいは切削加工を行わない斬新なプロセスである。 金属材料そして労働生産性を向上させる。

要約すると、粉末冶金はユニークな特性を持つ材料を製造できる技術であると同時に、費用対効果の高い高品質の機械部品を製造するプロセスでもある。

(1) 粉体製造。 この工程には、パウダーの生成と混合が含まれる。パウダーの成形性と可塑性を高めるために、ガソリン、ゴム、パラフィンなどの可塑剤が添加されることが多い。

(2) プレス成形。 粉末は500~600MPaの圧力で必要な形状にプレスされる。

(3) 焼結。 この工程は、保護雰囲気下の高温炉または真空炉で行われる。焼結は金属の溶解とは異なり、少なくとも一つの元素はプロセス中固体のままである。焼結中、粉末粒子は拡散、再結晶、溶着、結合、溶解といった一連の物理化学的プロセスを経て、一定の気孔率を持つ冶金製品へと変化する。

(4) 後処理。 一般的に、焼結部品はそのまま使用することができる。しかし、高精度が要求され、高い硬度と耐摩耗性を有する部品には、焼結後の処理が必要である。これには、精密プレス、圧延、押出、焼入れなどが含まれる、 表面硬化油の含浸、浸透。

現代の粉末冶金プロセス:

第一は、タングステンやモリブデンなどの耐火性金属の鋳造工程で遭遇する困難を克服することである。

もうひとつは、1930年代に粉末冶金法を用いて多孔質含油軸受の製造に成功したことである。

3つ目は、より高度な新素材や新プロセスの開発である。

粉末冶金は新しい分野だが、そのルーツは古い。考古学的な証拠によると、紀元前3000年頃には、エジプト人が一種のふいごを使って酸化鉄を炭素入りのスポンジ状の鉄に還元していた。これを高温で鍛造して緻密な塊にし、ハンマーで叩いて鉄のオブジェを作った。3世紀には、インドの鍛冶職人がこの方法で重さ6.5トンの「デリーの柱」を作った。

19世紀初頭、ロシアとイギリスで、プラチナ粉末を冷間プレスして焼結し、緻密なプラチナを作り、プラチナ製品に加工するプロセスが登場した。この粉末冶金プロセスは、1850年代にプラチナの製錬が導入された後は使用されなくなったが、現代の粉末冶金の確固たる基礎を築いた。

粉末冶金は、1909年にW.D.クーリッジが電球用のタングステンフィラメントを開発するまで、急速な発展は見られなかった。

省エネルギー、材料効率、性能向上、労働生産性向上、環境保護に大きな役割を果たしている。特殊で高性能な材料の準備技術として、防衛産業や技術分野の成長を促進する。この技術の出現は、従来の材料プロセスに革命的な変革をもたらし、材料科学と冶金学に豊かで深遠な本質を与える可能性がある。

粉末冶金に関連する企業は、主に自動車産業、設備製造、金属産業、航空宇宙、軍事産業、計器、金物工具、電化製品などの分野のスペアパーツの生産と研究に利用されている。また、関連原料、付属品、各種粉末製造設備、焼結設備製造にも従事している。

同社の製品には、ベアリング、ギア、超硬工具、金型、摩擦製品などがある。

軍需産業では、徹甲弾、魚雷、航空機、戦車のブレーキなど、頑丈な武器や装備の製造に粉末冶金の使用が必要とされる。

(1) 用途:(自動車、オートバイ、繊維機械、工業用ミシン、電動工具、金物工具、エンジニアリング機械など)各種粉末冶金(鉄-銅系)部品。

高性能構造材料、金属セラミックス、超伝導材料、アモルファス材料、ナノ材料、複合材料、多孔質材料

粉末冶金には、材料に関連する問題に対処するための幅広い用途がある。その中で 素材構成粉末冶金には、鉄系粉末冶金、非鉄金属粉末冶金、レアメタル粉末冶金などがある。

という点では 材料特性多孔質材料と高密度材料、硬質材料と軟質材料、重い合金と軽い発泡材料、磁性材料とその他の機能材料がある。

素材の種類としては、次の2つがある。 金属材料 と複合材料がある。大まかに言えば、複合材料には金属と金属の複合材料、金属と非金属の複合材料、金属とセラミックの複合材料、分散強化複合材料、繊維強化複合材料などがある。

粉末冶金は、その技術的・経済的優位性から、国民経済においてますます利用されるようになっている。粉末冶金の材料や製品を使わない産業部門はないと言える。

(2) 分類:

鉄粉および鉄を主成分とする粉末冶金産業は、わが国の経済発展の需要を満たすことができない。粉末冶金設備の専門製造部門がなく、統一的な国家計画の欠如に苦しんでいる。

分断が激しく、投資強度は低く、研究開発と工業生産の有機的統合はまだ行われていない。加えて、金型産業の産業構造と技術水準の向上は、次のような問題を含んでいる。 切削工具がまだ必要だ。

粉末の幾何学的特性(粒径、比表面積、気孔径、形状など)、粉末の化学的特性(化学組成、純度、酸素含有量、酸不溶性物質など)、粉末の機械的特性(嵩密度、流動性、成形性、圧縮性、安息角、せん断角など)、粉末の物理的特性と表面特性(真密度、光沢、衝撃吸収性、表面活性、電位、磁性など)などが挙げられる。粉末の特性は粉末冶金製品の性能を大きく左右する。

最も基本的な幾何学的特性は、粉末の粒子径と形状である。

(1) 粒度

粉末の加工や成形、焼結時の収縮、製品の最終性能に影響する。ある種の粉末冶金製品の性能は、粒子径にほぼ直接関係している。

製造工程で使用されるパウダーの大きさは、数百ナノメートルから数百マイクロメートルに及ぶ。粒子径が小さいほど活性が高くなり、表面が酸化したり水を吸収したりしやすくなる。

粒径がある程度まで小さくなると量子効果が働き始め、強磁性粉が超常磁性粉になったり、粒径が小さくなるにつれて融点が下がったりと、物性が大きく変化する。

(2) 粉末粒子の形状は、粉末の製造方法に依存する。

例えば、電解法で作られた鉄粉は樹枝状、還元法で作られた鉄粉はスポンジ状、ガスアトマイズ法で作られた鉄粉は球状である。

さらに、卵形、円盤状、針状、タマネギの頭のような形状の粉末もある。

粉末粒子の形状は、粉末の流動性と嵩密度に影響し、粒子間の機械的インターロッキングにより、不規則な粉末も高い成形強度を有し、特に樹枝状粉末は最も高い成形強度を有する。しかし、多孔質材料には球状粉末が好まれる。

粉末の機械的特性、すなわち粉末の加工性は、粉末冶金成形プロセスにおける重要な技術パラメータである。粉末の嵩密度は圧縮時の体積測定の基礎となり、粉末の流動性は金型への粉末の充填速度とプレス機の生産能力を決定し、粉末の圧縮性はプレス工程の難易度と加える圧力のレベルを決定し、粉末の成形性は成形体の強度を決定する。

化学的性質は主に原料の化学的純度と粉末の製造方法に依存する。酸素含有量が多いほど、焼結製品のプレス性能、成形強度、機械的性質が低下するため、粉末冶金におけるほとんどの技術的条件はこれを規定している。

例えば、粉末の許容酸素含有量は0.2%~1.5%であり、これは1%~10%の酸化物含有量に相当する。

(1) 粒度と分布

粉体における最小の独立した実体は単一粒子である。実際のパウダーは通常、二次粒子とも呼ばれる凝集粒子で構成されている。実際の粉体粒子内の異なるサイズの割合が粒度分布を構成する。

(2) 粒子の形状

これは粉末粒子の幾何学的外観を指す。一般的な形状には、球状、円柱状、針状、板状、薄片状などがあり、顕微鏡観察によって判断することができる。

(3) 比表面積

これは粉体の単位質量あたりの総表面積であり、経験的に測定することができる。比表面積の大きさは、粉末の表面エネルギー、表面吸着、凝集などの表面特性に影響する。

パウダーの加工性能

粉末の加工性能には、流動性、充填特性、圧縮性、成形性などがある。

(1) 充填特性

粉体を外的条件なしに自由に積み重ねたときの緩みや圧縮の程度を指し、一般にかさ密度や積み重ね密度で表される。粉体の充填特性は、粒子のサイズ、形状、表面特性に関係する。

(2) 流動性

これは粉体の流動性のことで、標準的な漏斗から50gの粉体が流れ出るのに要する時間で表されることが多い。流動性は粒子の付着に影響される。

(3) 圧縮性

これは、プレス工程で圧縮される粉末の能力を表し、標準的な金型で所定の潤滑条件下で測定された、所定の単位圧力下で達成される圧縮密度で表される。

粉末の圧縮性に影響を与える要因には、粒子の可塑性や微小硬度が含まれる。可塑性の金属粉末は、硬くて脆い材料よりも圧縮性が良い。粒子の形状や構造も粉末の圧縮性に影響する。

粉末に対する様々な要求を満たすために、金属、合金、または金属化合物を固体、液体、または気体の状態から粉末の形態に変換する多様な製造方法がある。粉末の様々な調製方法を、製造される粉末の典型的な例とともに表に詳述する。

固体状態での粉末調製方法には、以下のようなものがある:

1.機械的粉砕と電気化学的腐食による固体金属および合金からの金属および合金粉末の抽出;

2.還元法によって固体金属酸化物および塩から金属および合金粉末を得ること、および還元結合法によって金属粉末および非金属粉末、ならびに金属酸化物および非金属粉末から金属化合物粉末を調製すること。

液体状態で粉末を調製する方法には、以下のようなものがある:

1. 液体金属および合金を微粒化して、金属および合金粉末を製造する;

2.金属塩溶液を置換・還元し、置換法および溶液水素還元法を用いて金属粉、合金粉、被覆粉を製造すること、溶融塩沈殿法を用いて溶融塩から金属粉を沈殿させること、金属浴法を用いて補助金属浴から金属化合物粉を得ること;

3. 金属塩水溶液を電気分解し、水電解法を用いて金属および合金粉末を製造すること。溶融塩電解法を用いて溶融金属塩を電気分解し、金属および金属化合物粉末を製造すること。

気体状態の粉末を調製する方法には、以下のようなものがある:

1) 金属蒸気から金属粉末を生成するための蒸気凝縮法;

2) 金属、合金、被覆粉末を生成するための、ガス状金属カルボニルの熱分解;

3) 気体状金属ハロゲン化物から金属、合金粉末および金属/合金皮膜を調製するための気相水素還元法;

4) ガス状金属ハロゲン化物から金属化合物粉末およびコーティングを生成するための化学気相成長法。

しかし、本質的には、既存の粉末調製法は、機械的方法と物理化学的方法の2種類に大別できる。機械的方法は、原料の化学組成を大きく変えることなく機械的に粉砕する。

物理化学的方法は、化学的または物理的効果を利用して原料の化学組成や凝集状態を変化させ、粉末を得る。様々な粉末製造法がある。

工業的規模では、還元法、霧化法、電解法が最も広く使われている。特殊な用途では、蒸着や液体析出の方法も重要である。

1.二流体微粒化粉体の特徴:

水アトマイズによって生成される粉末は通常、不規則な形状を有し、表面酸素含有量が高い。ガスアトマイズによって作られた粉末は、通常球形をしており、不活性ガスがアトマイズに使用される場合、酸素含有量は比較的低い。

2.機械的粉砕

この方法は一般に、脆性材料の粉末の調製に適している。粒子形状は不規則で、大きさも不均一である。

3.炭素削減

11.機械的粉砕法は主に脆い金属や合金の粉砕に利用され、渦流粉砕や冷気流粉砕のような技術は可鍛性金属や合金に利用される。

粉末粒子の形状は、粉末の製造方法によって異なる。例えば、電気化学プロセスは樹枝状粒子を生成し、還元法はスポンジ状の鉄粒子を生成し、ガスアトマイズは一般的に球状粉末を生成する。

さらに、卵形、円盤状、針状、タマネギ状などの形状を持つ粉末もある。

粉末粒子の形状は、粉末の流動性とルースパッキング密度に影響を与える。

粒子間の機械的インターロッキングにより、不規則な粉末は圧縮強度も高く、特に樹枝状粉末は最高の圧縮強度を示す。

しかし、多孔質材料には球状粉末が最適である。

粉末材料の種類によって粉末冶金成形法とセラミック成形法;

ビレットの特性に応じて:ドライビレット成形、プラスチックビレット成形、スラリー成形;

成形の連続性に応じて:連続成形、非連続成形;

金型の必要性に応じて:モールド成形、モールドレス成形。

プラスチック・ブランクは、ドライ・ブランクよりも多くの種類の成形剤を含み、一般に20%から30%を超えない。

ブランクは半凝固状態で、一定のレオロジー特性を持ち、優れた可塑性を示す。成形後も冷却後もその形状を保つことができる(本書15ページ参照)。

成形されたブランクは、粒子同士のかみ合いや他の要因による形状保持効果によって一定の強度を持つ。

自重と、その後の加工段階でかかる適切な力に耐えることができ、焼結完了前の損傷を防ぐことができる。

セラミック粉末のような塑性変形能の非常に低い耐火性粉末では、高圧下で大きな弾性変形が生じる。

圧力がなくなると、粒子がはね返り、圧縮されたガスが元に戻り、脆性破壊につながる。従って、成形圧力は高すぎない方がよい。

成形圧力が高いほど、一般に弾性的残効値は大きくなる。粉末粒子が微細で、その形状が複雑であるほど、成形体の弾性的残効値は高くなる。成形体の弾性的残効値は、成形体の空隙率が高くなるにつれて低下する;表面活性潤滑剤が粉末に添加されると、吸着により粉末粒子表面が活性化され、粒子の変形が容易になり、弾性変形から塑性変形に移行するため、弾性残効値が著しく低下する;非表面活性潤滑剤は弾性残効値にほとんど影響しない;金型の材質と構造も弾性残効値に大きく影響する。

圧縮時の圧力分布は、使用される方法に関係している。

一方向圧縮:金型壁との摩擦により、成形端で上から下にかかる圧縮力が連続的に減少し、密度が低下する。

コンパクションの下端にある粒子は最も圧力を受けず、したがって密度が最も低くなる。

双方向圧縮:上下の圧力が高く、中間の圧力が低い。この方法では成形時の摩擦は減らないが、圧力勾配の有効伝達距離は半分になる。

したがって、摩擦による圧縮力の減少は、一方向圧縮時の半分に過ぎない。

アイソスタティック・コンプレッション:あらゆる方向から受ける圧力が均一で一定している。

(一つは粉体の内部摩擦に打ち勝ち、粉体を変位・変形させる力であり、もう一つは粉体と金型壁との間の外部摩擦に打ち勝つ力である。

圧縮の総圧力は、これら2つの力の合計である。粉体は圧縮されるとあらゆる方向に流れようとするため、金型の壁に横方向の圧力がかかる。)

圧力損失の主な原因は、粉末粒子間の内部摩擦と、粉末と金型壁面との間の外部摩擦である。

外部摩擦が存在すると、コンパクト表面の圧縮力が軸に沿って下方に伝達されるため、圧力が連続的に低下する。

長さ方向:ストリップブランク密度は、開始端から徐々に増加し、安定段階では一定で、安定段階から不安定な終了段階まで徐々に減少する。

原因圧延開始段階において、パウダーの噛み込みと圧縮が進むため、弾性変形が発生する。噛み込まれたパウダーが楔力を発生させ、ロールギャップを広げ、より多くのパウダーが変形ゾーンに噛み込まれるようになる。

粉体の楔力と圧延機の弾性変形抵抗が釣り合うと、圧締ゾーンが形成され、圧延は安定期に入ります。圧延が安定期に入る兆候は、長さ方向の密度が一定になることです。

不安定な終了段階では、供給ホッパー内のパウダーが一定の高さまで低下し、変形に食い込むパウダーの量が減少し、圧延荷重も低下し、圧延弾性変形が減少し、圧延ギャップが初期サイズに回復する。従って、密度は長さに沿って徐々に減少する。

厚み:中心部の密度が高く、周辺部の密度が低く、中心部を中心に対称的な分布を示している。

原因圧延面に接するパウダー層では、摩擦による引張応力が一次応力となり、中心部のパウダー層は多方向の圧縮応力となる。ストリップブランク表面のパウダーの変形は幾分抑制され、不均一な延伸を引き起こすことさえある。

従って、中央の粉末層の圧縮度は相対的に大きくなる。特定の条件下では、この応力状態の違いがストリップの厚みに沿った積層を引き起こす可能性がある。

幅:中央の密度が高く、端の密度が低い。

原因圧延中、中心部とエッジ部のパウダーは、幅方向の変形部に向かって異なる速度で移動する。このパウダーの不均一な流れが、最終的に幅方向の密度分布の不均一につながる。

圧延後のエッジ部のパウダーは流れが速くなるため密度が高くなるはずだが、パウダーとバッフルの摩擦やエッジ部でのパウダーのロスが避けられないため、一般にエッジ部には一定幅の低密度ゾーンが生じる。

(1).粉末流動性がビレット性能に及ぼす影響

パウダーの流動性は、ビレットの密度とその均一性に直接影響し、圧延中の噛み込み角に影響を与える。パウダーの流動性が悪化すると、ビレットの厚みと平均密度が減少する。

(2).ビレットの性能に及ぼすパウダー嵩密度の影響

嵩比重が小さくなると、パウダーはより複雑な形状になり、比表面積が大きく、粒径が小さくなり、圧延特性が向上する。より強度の高いビレットに圧延できる。パウダーの嵩密度は圧延ビレットの性能に大きな影響を与える。パウダーの嵩密度が高くなると、得られるビレットの密度と厚みも高くなる。圧延ビレットの密度と厚さは、パウダーの嵩密度に正比例する。これは、同じ噛み込み厚さの場合、嵩密度の大きいパウダーの方が圧延時に噛み込むパウダーの量が比例して多くなり、当然ビレットの厚さと密度が大きくなるからです。

ある密度のビレットに対して、その厚さはロール直径の増加とともに増加する。大きなロールで圧延されたビレットの密度は、小さなロールで圧延されたものより高い。

圧縮係数の値が同じで、噛み込み角と圧延鋼片の密度が与えられたと仮定すると、粉末噛み込み断面は鋼片の厚さに正比例すると結論づけることができる。

3.給餌方法の影響

他の圧延条件が同じであれば、フィード量を変えるだけで、圧延ビレットの厚さや密度に影響を与えます。圧延材の板厚が変わらず、送り量が減少した場合、圧延材の密度は必然的に減少します。

圧延の変形ゾーンの前にある粉末は、材料カラムまたは強制供給による圧力によって予備圧縮され、その結果、粉末の嵩密度が増加する。

変形ゾーンの粉末体は予備圧縮され、相対密度が増加し、側圧係数値が増加し、その結果、噛み込み角が増加する。変形ゾーンの粉末体は圧力を受け、伸び係数値が減少し、その結果、圧延ビレットの相対密度が増加する。

4.圧延速度の影響

送り速度とロールギャップが一定の条件下では、圧延速度を上げると圧延材の密度と板厚が減少する。これは、圧延速度が摩擦係数の値に直接影響し、速度が増加するにつれて減少するためである。

5.ローリング大気の影響

圧延雰囲気として(水素のような)低粘度ガスを使用することは、ストリップの密度と厚さを改善するのに有益である。他のすべての条件が一定である場合、水素中で圧延されたストリップの密度と板厚は、空気中で圧延されたものに比べて最大70%増加する可能性があります。

特に微粒粉末の場合、圧延雰囲気を減圧にしたり、低粘度ガスを充填して圧延する方法を用いると、均一な密度のストリップを得ることができる。一定の厚みと密度のストリップを得るには、圧延雰囲気の圧力を下げればよい。

6.ロールギャップサイズの影響

ロールギャップ距離が短くなるにつれて、ストリップの厚さは減少し、圧縮比は増加し、ストリップの密度はその後増加する。

7.ロール表面加工度の影響

サンドブラストされたロールによって圧延されたストリップの厚さは、高度に研磨されたロールの厚さの2倍である。これは、パウダーボディーとロール表面の摩擦係数の増加、および噛み込み角の拡大によって説明できる。

押し出し力の大きさは圧縮比に関係し、圧縮比が大きいほど押し出し力は大きくなる。

コーン角度が大きいほど押出抵抗が大きくなり、より大きな押出力が必要になります。サイジングベルトが長い場合は、さらに 内部応力 が増加し、ビレットに縦割れが発生しやすくなる。

一方、サイジングベルトが短すぎると、押し出されたビレットが弾性膨張しやすくなり、その結果、横割れが発生する。

スラリー成形法は基本型と加速型に分けられる。基本的なスラリー成形法には中空スラリー成形法と固形スラリー成形法があり、加速スラリー成形法には真空スラリー成形法、加圧スラリー成形法、遠心スラリー成形法がある。

射出成形において最も重要な工程は、脱脂の段階である。脱脂とは、加熱やその他の物理的な方法によって成形体内の有機物を除去し、焼結を最小限に抑えることである。

射出成形において最も困難で重要な要素であり、工程の中で最も長いステップを占める。

粉末射出成形は、粉末冶金技術とプラスチック射出成形を組み合わせた新しいプロセスである。このプロセスでは、粉末を熱可塑性材料(ポリスチレンなど)と均一に混合し、特定の温度条件下で良好な流動特性を持つ流動体を作ります。

この流体物質を、射出成形機で一定の温度と圧力条件下で金型に射出する。この工程により、複雑な形状のブランクを製造することができる。得られたブランクは、熱分解炉で溶剤処理または特殊なバインダー除去を行った後、焼結される。

プレス成形:

定義プレス成形とは、粉末状の材料を鋼鉄製の金型内で一方向にプレスすることにより、特定の形状(プレスブランク)に成形するプロセスを指す。

ローリング成形:

定義圧延成形とは、供給装置によって連続的に供給された金属粉が、同一平面上を反対方向に移動する2つの圧延シリンダーの間隙に入り込み、シリンダーの圧力によって連続したビレットに圧縮されることである。

プロセス供給、圧延成形、焼結。

特徴連続成形工程に属し、比較的単純な断面形状のストリップやシートの製造に適している。正確な組成のストリップやシートの生産が可能。工程が簡単、低コスト、省エネで、歩留まりが高く、設備投資が少ない。

押出成形:

定義押し出し成形は プラスチック成形 プラスチック粉末やビレットを押出機に入れ、外力を加えながらダイス口から特定の形状のビレットに押し出す方法。この成形法では、ダイス口が成形型となり、ダイス口を変えることで異なる形状のビレットを押し出すことができる。

工程粉末材料と可塑剤の混合、上部圧力、押し出し、押し出されたビレット。

特徴一般的に棒、管、板製品の製造に使用される、管状で一貫した断面の製品に適しています。複雑な形状の製品の押出成形が可能。

スリップキャスティング:

定義調製したスラリーを多孔質の鋳型に流し込む。多孔質鋳型の吸水性(溶液)により、スラリーは鋳型の壁の近くに均一な空白層を形成し、時間とともに厚くなる。必要な厚さに達すると、余分なスラリーが流し出される。最後に、ブランク層は脱水と収縮を続け、金型から分離する。その後、グリーンボディと呼ばれる製品が金型から取り出される。(PPT)

セラミックまたは金属粉末を液体媒体中に分散させ、流動性の良い懸濁液を形成する。この懸濁液を一定形状の金型キャビティに流し込む。懸濁液は金型の吸水作用によって固化し、特定の形状を持つグリーンボディができる。(教科書)現在、すべての 成形方法 ブランクの流動性に基づいてスリップ鋳造に分類される。

プロセス

利点がある:

デメリット

射出成形:

定義定義:粉末とバインダーを混合して射出成形に適したフィードを作成した後、フィードを加熱して流動性を高める。一定の圧力の下で、射出成形機の金型キャビティに射出し、ブランクを形成する。その後、冷却固化した成形体を一定の温度で脱バインダーし、ブランク内のバインダーを除去した後、焼結して製品を得る。

プロセス

特徴

高い適応性、短いサイクル、高い生産性、容易な自動化制御。部品の幾何学的形状の自由度が高く、全断面にわたって密度が均一で、寸法精度が高い。複雑な形状、精度、特殊な要求を持つ小型部品(0.2g~200g)の製造に適している。相対密度95~98%が可能で、品質が安定している。浸炭、焼入れ、焼戻し処理が可能です。

1.粉体特性の影響

粉末の種類に関係なく、硬度の増加は常に金型の著しい摩耗を引き起こす。金属粉末の場合、純度もプレス工程に大きな影響を与える。金属粉末に含まれる不純物は酸化した状態で粉末粒子の表面に存在することが多く、金属酸化物はセラミックスであるため硬く塑性加工性に乏しいため、粉末の純度が高いほどプレスしやすい。粉末の流動性と嵩密度はプレス性能に大きく影響する。流動性がよく、かさ密度が高いことは、成形体の密度を高めるのに有効です。粉末の流動性は粒子径と形状に関係する。パウダーが細かいほど流動性は悪くなり、ブリッジが発生しやすくなります。球状のパウダー粒子は流動性が良く、集積時に互いに滑りやすく、ブリッジが発生しにくいです。粉末の粒度比は、金型への充填密度に大きな影響を与える。適切な粒度比は成形体の密度を高めるのに有効である。

2.プロセスパラメータの影響

1.プレス速度の効果:衝撃成形は、静的プレスよりも著しく効率的である。同じ密度の成形体の場合、動的プレス成形体の強度は静的プレス成形体の強度よりも明らかに高い。プレス工程では、プレス速度を適切に低下させることで、成形体からガスが排出されやすくなり、密度を高めるのに有効である。

2.保持時間と減圧速度:大きく、背の高い、複雑な成形体をプレスする場合、保持時間を適度に長くすることで、圧力の伝達を助け、成形体の異なる部分の密度をより均一にすることができます。さらに、保持時間を長くすることで、成形体からガスを排出するのに十分な時間を確保できる。この延長は、成形体の強度を向上させ、抵抗率を下げるのに有利です。減圧の際、減圧速度を制御することで、加圧により弾性変形した粒子が急激に反発し、層割れを起こすことを防ぐことができます。

1.粉体特性の影響

1.パウダーの嵩密度の影響:特定の圧延加工条件下では、嵩密度が低く成形性の良いパウダーは、気孔率が高く厚みの薄いポーラステープを作ることができる。逆に、嵩密度が高く成形性の良いパウダーは、密度が高く厚みのあるテープを作ることができる。

2.粉体の流動性の影響:流動性の良いパウダーの場合、圧延速度を高くする。テープブランクの厚みと密度が大きくなり、テープブランクの完全性が向上する。

3.粉末の成形性と成形性の影響:成形性の良い粉末は、低い圧延圧力で一定の強度を持つ完全なテープブランクに成形することができる。成形性の良いパウダーは、成形後に密度の良いテープブランクを作ることができる。

2.プロセスパラメータと条件の影響:

1.ローラー直径の影響:ローラー直径を大きくすると、より厚く、比較的高密度のストリップビレットを得ることができ、直径の小さいローラーを使用すると、より薄いポーラスストリップを圧延することができる。

2.ローラーギャップの影響:ローラーギャップが大きくなると、ストリップビレットの厚みが増加します。ルースパッキング密度が一定であれば、ストリップビレットの密度は低下します。ローラーギャップがある大きさまで大きくなると、パウダーを圧延することができなくなります。

ローラーギャップを小さくすると、ストリップ鋼片の厚さが減少し、それに伴って密度が増加し、必要な圧延圧力も増加する。ローラーギャップをある程度まで小さくすると、パウダーの不均一な変形の程度も大きくなる。

圧延圧力が限界値まで上昇すると、圧延プロセスは正常に進行しなくなります。特定の金属粉末と特定の圧延プロセス条件に対して、圧延されたストリップ鋼片の厚さには最大値と最小値があり、ローラーギャップにも対応する範囲があります。この範囲を超えると、正常な圧延プロセスが実現できなくなります。

3.ローラー表面状態の影響:ストリップ鋼片の密度と板厚は、ローラー表面の粗さが大きくなるにつれて増加する。粗さがある大きさまで大きくなると、ストリップ鋼片の密度と厚さの増加傾向は鈍くなる。

ロールに付着したパウダーは、長さ方向に沿ってストリップビレットの密度と厚さの増加を引き起こす可能性がある。

圧延が進むにつれて、ローラー表面に付着するパウダーの量は徐々に減少し、ストリップビレットの密度と厚さの増加は減速し、最終的には安定する。

4.圧延速度の影響:通常の圧延速度範囲内では、圧延速度を上げるとストリップビレットの密度と厚さが減少する。圧延速度が高いほど、板厚と密度の減少は著しくなり、均一性も悪くなる。

5.送り厚さの影響:送り厚さが大きいほど、ストリップ鋼片の厚さと密度は大きくなる。しかし、送り角度がある値まで大きくなると、それ以上送り角度を大きくしても板厚と密度は増加しなくなる。

6.ストリップブランク幅の影響:ストリップブランク幅が増加すると、得られるストリップブランクの厚みも増加するが、密度は減少する。

7.圧延雰囲気の影響圧延中の雰囲気、気相の粘度および圧力は、粉末圧延されたストリップブランクの性能に重大な影響を与える。圧延速度を上げると、逆向きの気流の影響が増幅されるため、圧延速度が上がるにつれてストリップブランクの密度と板厚が減少し、ストリップブランクの均一性能も悪化する。リバース速度がある程度まで上昇すると、連続ストリップブランクの製造を妨げることさえある。

圧延雰囲気や気相粘度・圧力の変化は、必然的に逆方向気流の大きさを変化させるため、ストリップブランクの性能に大きな影響を与える。

一般に、気相粘度が大きいほど、噛み込み変形ゾーンへの粉末の流速は遅くなり、単位時間当たりの流速が小さいほど、得られるストリップブランクは薄くなる。

それだけでなく、ストリップブランクの密度も気相粘度の増加とともに低下する。実験結果によると、真空中の粉末圧延では残留ガス量が非常に少なく、逆気流が大幅に弱まる。空気中や他のガス中での圧延に比べ、より高密度で厚みのあるストリップブランクを得ることができる。

I.粉体特性の影響

押出し成形では、理想的には球状の微粒粉末が必要です。板状の粒子は、押出し力の作用により、特定の方向に配向・整列し、成形ブランクに異方性を生じ、製品の性能に悪影響を及ぼします。セラミック押出成形用に粉末を調製する場合、ボールミル粉砕を長時間行ったものが最高の品質をもたらします。

II.プロセスパラメーターの影響

1.押出ダイスの幾何学的寸法:

押出ダイスは、押出工程における圧縮比と製品の形状および寸法を決定する。圧縮率とは、ブランクが押出ダイスを通過する前の加圧下の断面積と、ダイス通過後の断面積の相対比のことです。圧縮比が大きいほど、大きな押出力が必要になります。

コーン角が大きいほど押出抵抗が大きくなり、必要な押出力も大きくなります。サイジング部の長さは、押出ダイスのもう一つの重要な幾何学的寸法です。

一方、サイジング部が短いと、押出ブランクの弾性膨張が起こり、その結果、横割れが発生する。

2.ブランクの前処理

の押出成形では 硬合金 やステンレス鋼粉末多孔質材料では、金属粉末と可塑剤を均一に混合してからプレプレスすることが多い。プレプレスの目的は、可塑剤と粉末粒子との接触面積を増やし、粉末に巻き込まれたガスを排除することで、ブランクの密度を均一にし、成形ブランクのグリーン密度を向上させることにある。

セラミックプラスチック材料を押出成形する前に、エージングと真空混練の工程を経なければなりません。エージングによって、ブランク内の水分がより均一に分布し、有機物の発酵や腐敗によってブランクの可塑性が向上する。

真空混練は、ブランク内の可塑剤、有機物、水分の分布をより均一にし、ブランク内の空気を排除し、成形ブランクのグリーン密度、成分の均一性、製品の性能を向上させる。

3.押出速度と温度:

押出速度が速すぎると、押出バレル中央部のビレットの流動性がバレル壁面近傍の流動性よりも大きくなり、大きなせん断応力が発生してビレットに割れが発生する。

セラミックビレットの可塑化効果は温度とあまり関係がないため、一般的には室温で押し出される。金属ビレットに最もよく使用される可塑剤はパラフィンで、35~45℃で最適な可塑性を示す。

したがって、金属ビレットを押出成形する際の温度は低すぎることはない。しかし、温度が高すぎると、パラフィンの強度や接着力が急激に低下することがあり、これも成形には不利である。

スラリー成形:

1.粉体特性:

粉末の粒子径を小さくすることは、粒子の懸濁性能とスラリーの安定性を向上させるために有益である。

しかし、超微粉末の場合、粒子の懸濁性能は良いものの、比表面積が大きいため、同じ濃度条件では粘度が高くなり、流動性が悪くなる。

超微粉は凝集しやすく、ビレットの緻密性に影響を与える。そのため、ビレットの性能を向上させるには特別な対策が必要である。粒子の大きさの他に、その形状もスラリーの安定性に影響する重要な要素である。球状の粒子は媒体中によく分散し、スラリーは良好な流動性を持つ。

スラリー成形工程で、固化したビレット層が形成されるとき、球状粒子によって形成された層は良好な浸透性を有し、石膏型によるスラリー中の水分子の吸収を助長する。

板状粒子は、静電気などの力によって互いに引き合い、カード状の構造を形成し、その結果チキソトロピーが生じ、スラリーの安定性と流動性に影響を与える。

さらに、ビレット層内の板状粒子の方向配列は、ビレットの水ろ過性能を低下させる。

2.固相コンテント:

スラリーの固相含有量が増加すると、粘度が上昇する。

一方、固相率が低下すると石膏鋳型の吸水率が高くなり、生産効率が低下するだけでなく、グリーンビレットの密度が低下し、乾燥後にビレットが変形する恐れがある。

したがって、スラリー成形プロセスの性能要件を満たしながら、スラリーは固相含有量を最大にして、低粘度と高固相含有量を達成する必要がある。

3.ガスの影響:

スラリー成形用のスラリーを作る際、粉体原料粒子の表面にガスが吸着し、スラリーに気泡が含まれることが多い。このようなスラリーをスラリー成形に使用すると、成形体に気孔が存在することになり、製品の品質に影響を与える。そのため、スラリーを脱気する必要がある。