金属を精密に成形し、複雑なカスタム形状に簡単に変形させることを想像してみてください。それがプレスブレーキ工具の魔法であり、板金加工には欠かせない工程です。この記事では、プレスブレーキがどのように機能するのか、どのような種類があるのか、そしてお客様のニーズに合った金型を選ぶための重要なポイントをご紹介します。金属加工の初心者であろうと専門家であろうと、プレスブレーキ金型を理解することで、スキルが向上し、完璧で効率的な生産が可能になります。

板金加工業界で広く使用されているプレスブレーキ工具は、板金加工用の一般的な工具です。

プレスブレーキ工具は、主に上型(パンチ)とその付属品、下型(ダイ)とその付属品の2つに分けられます。

上部工具の構成部品には、上部クランプ、パンチ、ハンドル、工具ヘッドが含まれる。下部工具の構成部品は、ダイ、ダイホルダー、シート、クランプからなる。これらの構成部品は交換可能に組み合わせることができ、工具材料から作られている。

操作では、上側の工具(パンチ)がシートの表面を押し、下側の工具(ダイ)がシートを拘束して、シートを目的の形状に変形させる。この過程で、シートは曲がって変形し、曲げられた半径の内側の材料は圧縮され、外側の材料は引き伸ばされる。

必然的に、工具材料とシートは互いに摩擦と圧縮を経験し、工具の不可逆的な摩耗につながる。

プレスブレーキ工具の材料とワークピースとの接触面は、多くの場合、新しい表面であり、接触圧力は非常に高く、加工材料の降伏強度を超えることもあります。

接触面の温度は200℃から500℃の範囲で、800~1000℃でピークに達することもある。工具材料の摩耗は通常、機械的摩耗、熱変形、化学的影響の組み合わせから生じる。

このため、プレスブレーキ用工具の材料を選ぶ際には、硬度、耐熱性、耐摩耗性といった特定の特性を考慮する必要があります。

通常、T8~T12の炭素鋼が使用されるが、靭性と耐摩耗性のバランスからT10が最も人気がある。

熱処理後の硬度は60HRCを超える。生産コストは低いが、焼入れ性と耐熱性(250℃まで)に劣る。この鋼は標準的な プレスブレーキツール.優れた工具材料 42CrMo 高強度合金構造用鋼が選ばれる。

42CrMoは、強度と靭性に優れた超高強度鋼である。焼戻し後、高い疲労限度と複数の耐衝撃性を誇り、500℃以下での使用が可能です。熱処理後の理想的な硬度は45-48HRC程度です。

現在、大半は CNCプレスブレーキ 工具は42CrMo製である。さらに良い選択肢は、冷間工具鋼です。 Cr12MoV.かなりの量のクロム、モリブデン、バナジウムが含まれており、焼き入れ性と硬度が向上している。

焼入れ後の機械的特性は他の鋼種を上回り、大断面で複雑、使用頻度の高い冷間パンチング金型に適している。この鋼で作られた工具は、材料費はかなり高くなるが、高い精度と寿命を持つ。

プレスブレーキ 金型は、プレスブレーキ機械が板材の成形や板材の加工に使用する補助工具です。これらの工具は様々な部品で構成されており、金型も様々な部品や形状で構成されています。

主に、成形される素材の物理的状態を変化させる。 メタルシートプレスブレーキマシンによって加えられる圧力によって。この加工は、素材が希望する形状を実現するのに役立ちます。

プレスブレーキ金型は、構造的に上型と下型の2種類に大別されます。

ほとんどの場合、上側のダイがアクティブ(動いている)であり、下側のダイがアクティブ(動いている)である。 下型 は静止したままです。しかし、動作モードが異なるプレスブレーキマシンでは、これが逆になる場合もありますが、全体的なコンセプトは変わりません。

プレスブレーキ機械の金型は、使い勝手の観点から、標準金型と特殊金型に分類することができます。

標準的なアッパーダイの先端角度は通常、約30度(実際の角度は26~28度)、60度、78~88度の範囲である。

一方、下型の溝角度はおおよそ30度、45度、60度、そして80度から90度の範囲である。

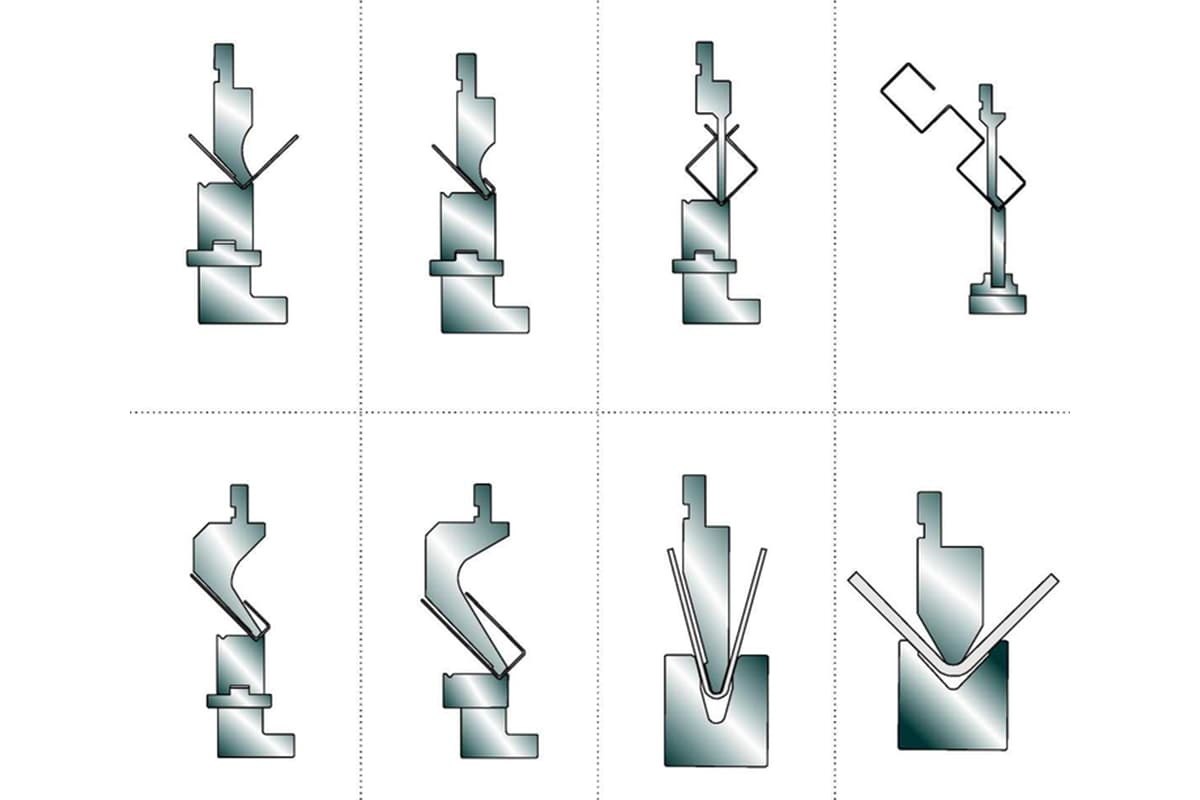

上型を形状で分類すると、鋭刃型、円弧型、曲げ刃型、成形型に分けられる。

通常、鋭利な刃型は30度や60度の角度が一般的で、45度や55度のような特殊な角度もある。

円弧ダイスは主に円弧の直径と長さに基づいて設計されます。曲げブレード金型は、主に「U」字型部品や複数の曲げのクリアランスに使用されます。最も複雑なのは成形金型です。これらは一体型とモジュール型があります。

一般に、モジュラー・ダイは上下一式で設計、製造、使用される。一体成型ダイの製造コストは、特にサイズが大きくなるとかなり高くなり、精度の維持も難しくなります。モジュラーダイには、大型で複雑な設計に大きな利点があります。

プレスブレーキ金型は、機能面では単機能金型と多機能金型に分類されます。

単機能ダイは、ある特定の種類の部品用に設計されていますが、多機能ダイは、さまざまな種類の部品を加工することができます。多機能ダイの中には、分解・組立が可能なものもあり、ステップダイやフォーミングダイなどの複合ダイと呼ばれることもあります。

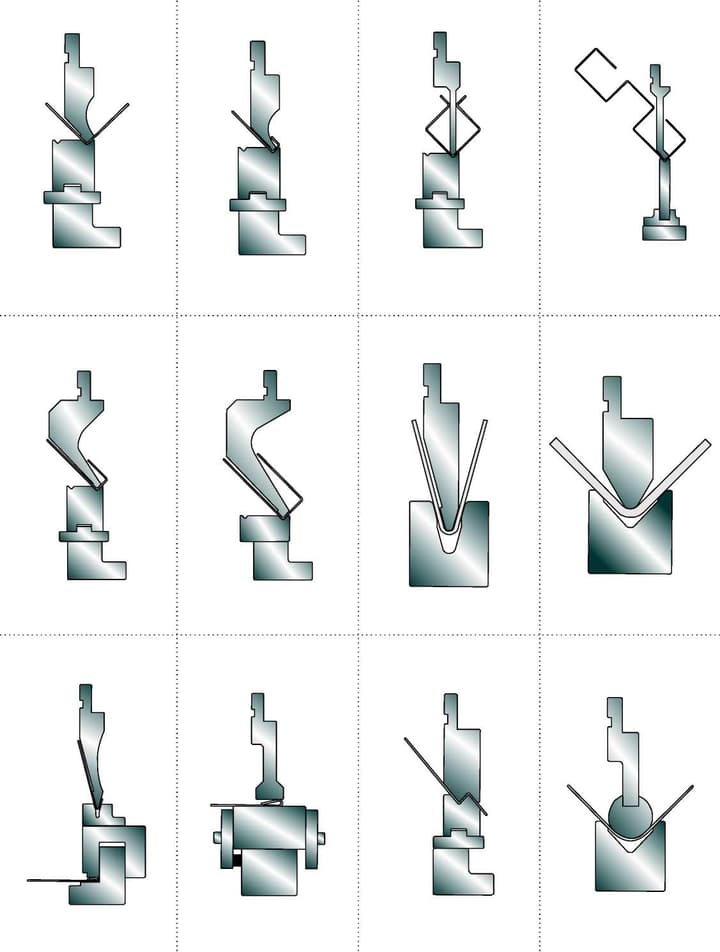

下型の場合、溝の数によってシングルVダイ、ダブルVダイ、マルチVダイに分類されます。シングルVダイとダブルVダイは、その名の通り、それぞれ1本または2本の溝があり、CNCプレスブレーキ機械でよく見られます。

同心金型とも呼ばれ、交換が可能です。マルチVダイは通常、四方にさまざまな大きさの複数の溝があり、さまざまな厚さのシートの曲げ加工に対応します。

継続的な社会の進歩と製品需要の増加に伴い、曲げ加工製品とその材料に対する要求も高まっています。プレスブレーキ金型は、埋め込み下金型、マークフリー下金型、開度調整可能下金型の導入により進化し続けており、これらはすべて、さまざまな産業で広く使用されています。

A CNC プレスブレーキは、金属材料の加工用に設計された機械装置です。金属を曲げることで、複雑な形状や角度を実現することができます。さまざまな曲げ形状を実現するには、適切な金型や工具を選択する必要があります。

ここでは、金型材料、構造、形状要件に基づく選択について説明する。

まず、工具の材質が選択において重要な役割を果たす。一般的な工具材料には、高速度鋼、合金工具鋼、タングステンカーバイドなどがあります。それぞれの材料には固有の特性と用途があります。

例えば、高速度鋼工具は高い硬度と耐摩耗性を誇り、小ロットの金属加工に最適です。合金工具鋼は、その優れた硬度と耐摩耗性により、中ロットの加工に適しています。対照的に、超硬合金は非常に高い硬度と耐摩耗性を誇り、大規模な加工に最適です。

従って、生産要求とバッチサイズに基づいて工具材料を選択する必要がある。

第二に、工具の構造も考慮すべき重要な要素である。一般的な CNCプレス ブレーキ工具の構造には、シングルVダイ、マルチVダイ、Uダイがあります。接触面積が小さいシングルVダイは、より小さい角度と曲げ半径に使用され、より薄い金属に適合します。

マルチVダイは、より広い接触面積でより広い角度と半径に対応し、厚い材料に適しています。Uダイ 複雑な形状 曲げ半径が大きく、接触面積が大きいものは、非常に厚い材料に最適である。

したがって、工具構造を選択する際には、加工要件と金属の厚さを考慮する。

さらに、工具の形状要件も不可欠である。異なる工具形状は、多様な曲げ形状に対応する。一般的な形状には、直角ダイスと半径ダイスがあります。直角ダイスは直角の曲げ加工に正確で、ラジアスダイスは様々な曲げ加工に対応します。そのため、加工条件や金属形状に応じて工具の形状を選択する必要があります。

さらに、工具の精度と耐摩耗性も考慮する。精度とは、加工時の寸法精度や形状を指します。精度が高ければ高いほど、品質と正確さが向上します。

耐摩耗性は、工具の耐久性と長期間の使用による摩耗に耐える能力を意味する。優れた耐摩耗性は、工具の寿命を延ばし、生産コストを削減することができる。工具の選択においては、精度と耐摩耗性の両方の必要性を考慮してください。

結論として、適切な工具の選択には、材料、構造、形状の要件を考慮する必要がある。

材料を選択する際には、生産ニーズとバッチサイズに合わせ、工具の構造と形状を加工要件と金属の厚さに合わせなければならない。さらに、精度と耐摩耗性も重要である。これらの要素を総合的に考慮することで、優れた加工品質と効率を達成するための適切な工具を選択することができる。

CNCプレスブレーキ金型の損傷とは、亀裂、破損、変形を指します。この問題に対処するには、金型の設計、製造工程、使用方法を考慮することが不可欠です。

まず、工具の製造に使用する材料が適切かどうか、それに対応する熱処理工程が妥当かどうかを確認することが重要だ。

一般的に、工具材料の熱処理工程はその耐久性に大きく影響する。

工具の焼入れ温度が高すぎたり、焼入れ方法と時間が不適切であったり、焼戻しの頻度、温度、エルボギャップの選択が不適切であったりすると、曲げ加工に入った後に工具が損傷する可能性がある。

逃げ穴の大きさや深さが不十分な場合、閉塞して破損につながる恐れがあります。バネの力が不足していたり、高さセットが不揃いだったりすると、バネの破損や傾き、重ね打ち、部品の破損などの原因になります。

ポンチの固定が不適切であったり、ネジの強度が不十分であったりすると、ポンチの落下や破損の原因となります。

プレスブレーキ工具の使用中に、部品の位置決め、向き、不適切なボルトの締め付けなどのエラーが発生することがあります。作業高さの調整が低すぎる場合、ガイドコラムへの潤滑が不十分な場合、供給装置に不具合がある場合、プレスブレーキツールに異常がある場合などです。 プレス機工具の損傷につながります。

ツーリングへの異物の侵入、パーツの重なり、廃棄物の障害などの問題に対処しないまま生産を続けると、ツーリングのクリアランスプレート、パンチ、下部テンプレート、ガイドコラムが簡単に損傷します。

その間に 曲げ加工プレスブレーキの金型が柔軟に閉まらなかったり、ジャムったりした場合は、直ちに生産を停止して原因を特定し、問題を解決しなければなりません。そうしないと、問題が深刻化し、工具の損傷につながる可能性があります。

工具が詰まる主な原因としては、工具の誘導不良、傾き、異物の存在によりテンプレートの平らな位置合わせができない、工具の強度が不十分、または力のかけ方にムラがあり工具が変形する、などがある。

例えば、ツールシートやテンプレートの硬度や厚みが低すぎると、衝撃で変形しやすくなります。また、ツール取り付け時のミスアライメントや、上下のツール位置決めの公差を超えたり、プレス機械の精度が低いと、干渉の原因になります。

パンチ強度が不十分であったり、大小のパンチが接近していたりすると、工具にかかる横力が不均衡になります。このような場合、パンチ強度を上げ、ディスチャージプレートの誘導保護を強化することをお勧めします。

曲げ加工用の金型のコストは高く、通常、製造部品の総コストの1/5から1/4を占める。これは、金型の製造の複雑さとコストが高いためだけでなく、生産に移された後の修理や刃研ぎのメンテナンスコストが高いためでもある。

金型のオリジナル製造価格は、金型費用全体の約40%を占めるに過ぎない。従って、適時の金型修理と予防保全により、曲げ加工の金型費用を大幅に削減することができる。