金属板がどのようにしてさまざまな形に精密に成形されるのか、不思議に思ったことはないだろうか。プレスブレーキは、まさにそれを行う魅力的なプロセスです。金型の上で金属板に力を加えることで、材料を曲げ、希望の形状に成形します。この記事では、エアベンディングやコイニングなど、プレスブレーキのさまざまな方法について、その用途と利点について詳しく説明します。それぞれの技法のニュアンスを学び、プレスブレーキングが金属加工に不可欠な理由を理解することができます。金属を精密に変形させる複雑な技術を発見してください。

プレスブレーキングとは、メス型(「V」字型)のダイの上に支持されたシート材を、パンチを通して力を加えることで変形させる機械的プロセスである。

力が材料の降伏強度を超えると、接触線に沿ってシート部分に永久変形が生じる。

シート材を曲げるのに必要な力を発生させるには、2つの方法がある:

関連記事 プレスブレーキとは?

カッティングの後、プレスブレーキングは最も簡単な作業のひとつである。 板金 基本的にはシートメタルの冷間塑性変形を伴う。

曲げ加工に不可欠な要件は、材料の曲げ加工性、つまり亀裂や破損を伴わずに曲げられる能力である。この特性には、良好な展性と伸び、純度、低硬度が必要です。炭素の割合が低く(0.2%以下)、硬度の低い軟鋼は、曲げ加工に適しています。 合金鋼 (5%に達する添加元素はない)は良好な曲げ加工性を持つ。

幅広い標準プレスブレーキ工具と非常に迅速な機械セットアップのおかげで、プレスブレーキは、さまざまなニーズを満たすために異なる機能を備えた製品を得る可能性を提供します。

これは、深絞り加工(自動車部品など)とは対照的である。深絞り加工は、不規則な形状を無制限に製造することを可能にするが、必要な金型を設計・製造するのに多大な時間と高いコストを必要とし、その結果を修正する可能性はない。

そのため、深絞り加工は大量生産に便利であり、プレスブレーキ加工はより幅広い用途に利用できる。

プレスブレーキングは、金属薄板を上下の工具(それぞれパンチとダイ)の間に挟み、パンチをダイに向かって下降させ、金属薄板をダイに押し込んで永久的な塑性変形を起こさせることによって行われる。

プレスブレーキングでは、正しい順序で曲げ加工を行うことで、非常に複雑なプロファイルを得ることができる。シートメタルの移動と位置決めは通常、手作業で行われる。

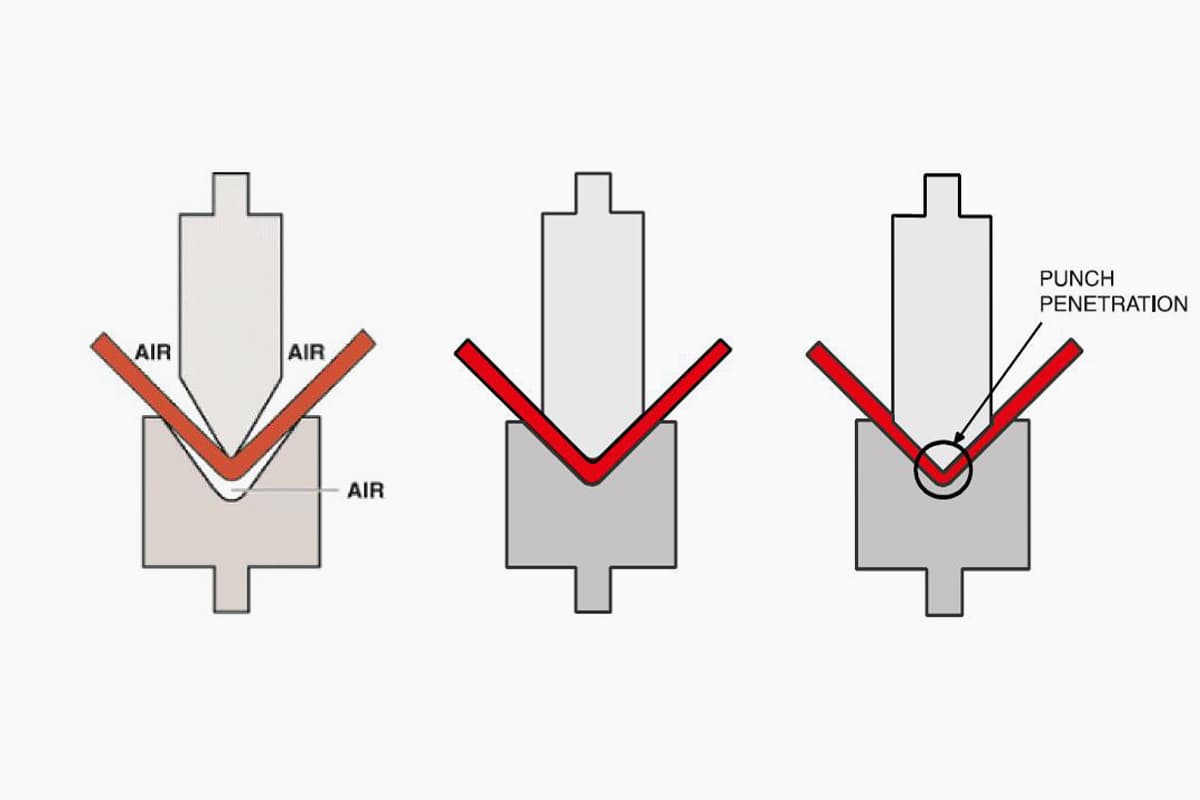

と 空気曲げシートは、パンチとダイの丸みを帯びた肩の間の3点接触で変形する。シート材はダイの側面やパンチと接触しない。

注:

加えられた力が解放されると、材料の弾性特性により、部分的なスプリングバックが発生する。

典型的なエア曲げ金型は、部品が過度に曲げられ、その結果スプリングバックが所望の90度になるように、含まれる角度が85度に構成されている。

エア曲げでは、オペレータは、与えられた材料の厚さに対して同じダイセットを使用して、異なる曲げ角度の部品を成形することができます。これは、ダイ上でワークピースへのパンチの侵入を制御することによって達成されます。

60度の角度を持つアキュート・ダイを使用することができる。 ベンドシート メタル・ゲージ部品は60度以上の角度を含む。成形品の角度は、パンチのダイへの侵入深さによって決まります。

空気曲げのトン数要件は、一般的に、指定された引張強さ、材 料厚さ、および金型開口部の形状の軟鋼について公表されてい る。図2.2-1参照。

下曲げでは、パンチはシート材がダイセットの形状に適合するように十分なトン数を加える。この方法では、成形された部品はほとんど、あるいはまったく変形しません。 スプリングバック.

金型に含まれる角度は通常90度。

ボトムベンディングに必要な一般的なトン数は、エアベンディングの最大4倍である。

底面曲げ加工では成形品の角度のばらつきは少なくなるが、ダイセットは単一角度の成形に限定される。

コイニングでは、パンチが十分なトンを加えるので、シート材はダイセットの形状に適合し、接触点でわずかに薄くなります。この方法では、成形品にスプリングバックは発生しません。

金型に含まれる角度は通常90度。

コイニングに必要な一般的なトン数は、エアベンディングの4倍から8倍である。 プレスブレーキ 設備と工具のメンテナンス

コイニングによって成形部品の角度のばらつきは少なくなるが、ダイセットは単一の角度の部品成形作業に限定される。