一度に複数の箇所を効率よく溶接し、時間と材料の使用量を削減するにはどうすればよいのでしょうか。抵抗溶接の高度な技術であるプロジェクション溶接は、あらかじめ加工されたプロジェクションに熱と圧力を集中させることでこれを実現し、反りを最小限に抑えて高い生産性を確保します。この方法は、特に自動車産業で人気があり、精密な多点溶接の利点を提供し、組立効率を向上させます。この記事を読んで、プロジェクション溶接の原理、種類、利点を理解し、溶接工程に革命をもたらす方法を発見してください。

プロジェクション溶接は、多点同時溶接を可能にする効率的な溶接方法である。アーク溶接の代替として使用することができます、 ろう付けそして噛みつく。

この方法は、消費電力が少なくて処理速度が速いという利点がある。

プロジェクション溶接は、スポット溶接と比較し て、板上の凸部を前処理したり、電流を板上に集中させ るプロファイルや面取りを使用したりする点が異なる。 溶接材料 を溶接時の接点として使用する。

その間に 溶接工程凸点接触により単位面積当たりの加圧力と電流密度を高め、板表面の酸化皮膜を除去し、熱を集中させ、ダイバージョンを低減し、スポット溶接の中心距離を短縮します。これにより、一度に多点凸溶接が可能となり、生産性の向上と接合部の反り変形の低減が図れる。

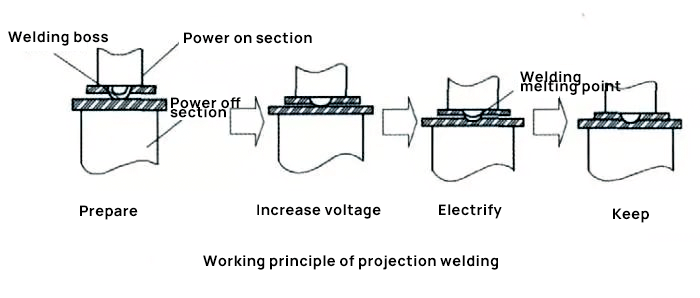

自動車のボディ製造では、プロジェクション溶接ナット(バンプ付きナット)は通常、薄い板に溶接される。 ボルト締めこれにより組み立て効率が向上する。

プロジェクション溶接は 抵抗溶接 この技法では、1つまたは複数の隆起した突起が、1つの被加工物の表面にあらかじめ加工され、別の被加工物の表面と接触する。その後、電流を流し、突起を発熱させ、最終的に崩壊させる。 溶接継手.

プロジェクション溶接は スポット溶接.

主に以下の用途に使用される。 低炭素鋼の溶接 および低合金鋼のプレス部品。板厚0.5~4mmがプロジェクション溶接の理想的な板厚範囲であり、板厚0.25mm未満はスポット溶接を推奨する。

自動車産業の発展に伴い、生産性の高いプロジェクション溶接が自動車部品の生産に広く使われるようになった。

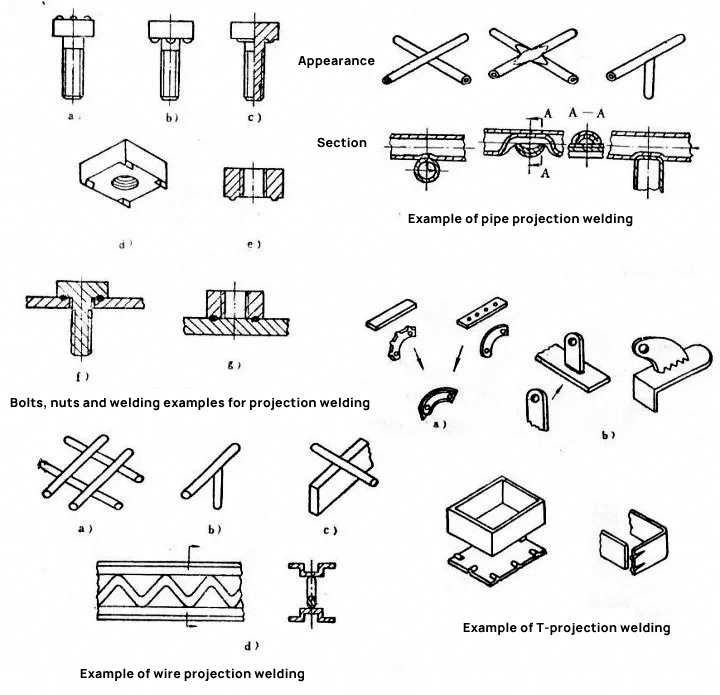

プロジェクション溶接は、一点プロジェクション溶接、多点プロジェクション溶接、リング溶接、T字溶接、ロールプロジェクション溶接、ワイヤークロス溶接などの種類に分類できる。

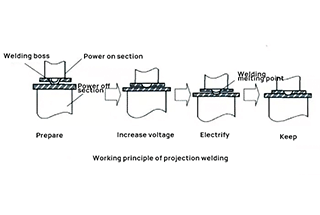

プロジェクション溶接は、抵抗溶接法のひとつで、一方のワークの表面に、別のワークの表面と接触するように1つ以上の凸状の始点をあらかじめ加工しておく方法である。その後、ワークピースを加圧し、電気で加熱することで、凸状点を崩壊させ、プロジェクション溶接を形成する。 溶接継手.

バンプ・ジョイントの形成は、スポット溶接と似ている。 シーム溶接 結晶化は、予圧、電気加熱、冷却結晶化の3段階に分けられる。

電極圧力の影響を受け、突起と底板との接合面が膨張し、底板の導電面積が安定する。 溶接ゾーン と結合表面の酸化膜を破壊し、強力な物理的結合をもたらす。

について 溶接工程 粉砕段階と核形成段階の2段階からなる。

突起が押しつぶされ、2枚のプレートが接着されると、大きな加熱エリアが形成される。

加熱が進むにつれて、個々の接触点の溶融が拡大し、その結果、十分な大きさの溶融コアと塑性ゾーンが形成される。

核生成プロセスは、核生成電流をオフにした後の核生成溶接プロセスと同様である。

溶接電流: プロジェクション溶接の各溶接スポットに必要な電流量は、同じスポットをスポット溶接するのに必要な電流量よりも小さい。最大電流は、適切な電極加圧下で過大な金属の押し出しを起こさない電流とされる。最小電流は、プロジェクションが完全に潰れる前に溶融できる電流である。溶接電流の選択は、主に被加工物の材質と厚さに基づいて行われる。多点プロジェクション溶接では、総溶接電流は各プロジェクションに必要な電流の合計である。

電極の圧力: 電極の圧力は、突起が電極に到達したときに、突起を崩壊させるはずである。 溶接温度 電極加圧力が高すぎると、プロジェクションは早 期に潰れ、溶接効果が低下し、電流密度が低下する ため接合強度が弱くなる。電極加圧力が高すぎると、プロジェクションが早 く潰れ、プロジェクション溶接の効果が低下し、電流 密度が低下するため接合強度が弱くなる。一方、加圧力が低過ぎると、過度の飛散が生じ る。電極加圧の大きさは、熱吸収と熱放散の両方に影響する。電極圧力は、被加工物の材質と厚さに基づいて決定する必要があります。通常、電源オフ時の投影減少が10%以下であれば、全ポイントの合計の1.5倍として計算できます。

電極圧力の故障点: 電極加圧故障点は、板厚1mmで500~800N、5mmで5000~6000Nである。

溶接パワー 時間通りに: これは、溶接電力がスポットに印加される時間を指す。プロジェクション溶接の通電時間は、スポット溶接の通電時間より長い。溶接電力オン時間を短くするには、溶接電流を大きくすればよいが、過大な電流は過熱や飛散の原因となる。被加工物の材質と厚さが一定であれば、溶接電流とプロジェクションの剛性に基づいて、溶接通電時間を決定する必要がある。通常、1点溶接の通電時間は0.5~2.5秒である。3mmより厚いワークの場合、個々の点の過 熱を防ぐために、0.06~0.2秒の断続的な時間 を挟んで、各時間が0.04~0.8秒の3~5回といった複 数の通電時間を使用することができる。

溶接パワー: 各スポットの溶接に必要な電力は、ワークの厚さによって異なる。厚さ1mmのワークの場合、必要な電力は40~50KW、厚さ3mmのワークの場合、必要な電力は80~100KWである。同じ金属のワークを溶接する場合、突起は厚い方のワークにパンチングする。その場合 異種金属の溶接2つのワークピース間のヒートバランスを達成するために、突起はより高い導電率のワークピースに打ち抜かれるべきである。

プロジェクション溶接の利点:

プロジェクション溶接の欠点: