完璧に加工された部品が、なぜ何の前触れもなく突然故障するのか不思議に思ったことはないだろうか。この謎は多くの場合、残留応力に行き着きます。残留応力は、材料内の目に見えない力であり、性能や寿命に大きな影響を与えます。この記事では、残留応力の原因、結果、測定方法、緩和方法について説明し、エンジニアリングプロジェクトでこのような隠れた応力を理解し管理するためのツールを提供します。ライフサイクルを通じてコンポーネントの完全性と信頼性を維持する方法をご覧ください。

残留応力の正式な定義から始めよう:

残留応力とは、製造工程における様々な要因の影響や影響を指します。これらの要因が取り除かれ、部品がその影響や影響を完全に取り除くことができない場合、残った影響や影響は残留応力と呼ばれます。

まだ少しわかりにくいですか?簡単に説明しよう。

例えば、かつて痩せていた人がLサイズのジーンズを買ったとする。年後、その人は太ってしまった。再びそのジーンズを履くと、太ったのにジーンズは変わっていないので、ズボンがきついと感じるだろう。

この時、身体とパンツの間には強い力が働いており、その力が強すぎるとパンツは簡単に破れてしまう。この破壊的な力が残留応力の一例である。

エネルギーの観点から見ると、外力によって物体が塑性変形すると、内部に変形が生じ、何らかのエネルギーが蓄積される。外力が取り除かれると、塑性変形に伴う凹凸のエネルギーは、塑性変形に伴う凹凸のエネルギーに変換される。 内部応力 ディストリビューションがリリースされる。

対象物があまりもろくない場合はゆっくりと変形するが、もろさが高い場合は亀裂が入る。

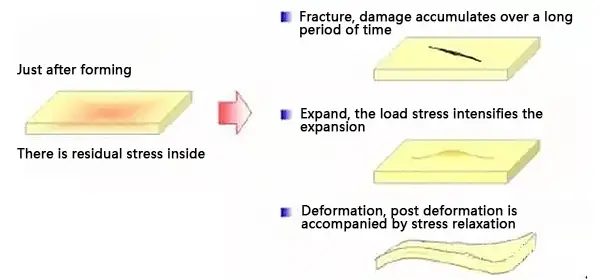

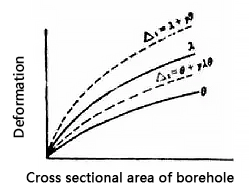

図1 残留応力の影響

残留応力は機械製造において一般的な問題であり、ほぼすべての工程で発生します。

しかし、残留応力の根本原因は大きく3つに分類できる:

残留応力の分類から明らかなように、残留応力はゆっくりとした変形を引き起こし、対象物のサイズを変化させます。その結果、機械加工されたワークピースのサイズが不適格になったり、器具の精度が落ちたり、鋳造や鍛造のワークピースに亀裂が入ったり、あるいは破損したりすることがあります。

加えて、残留応力は、次のような大きな影響を及ぼす。 疲労強度耐応力腐食性、寸法安定性、対象物の耐用年数。

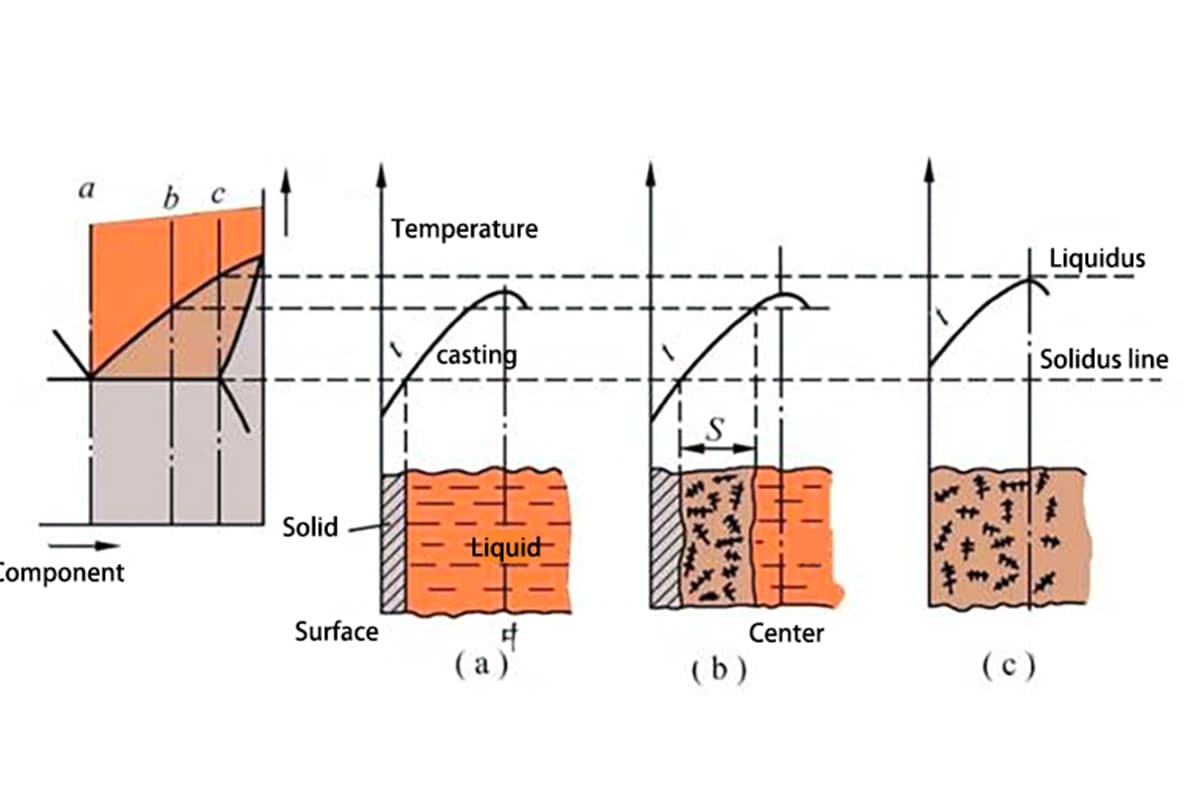

冷却過程では、不十分な工程による冷却ムラによって残留熱応力が発生し、鋳造品の破断につながることがある。

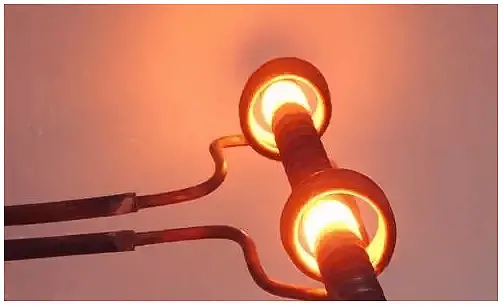

図2 冷却中の鋳物の破壊

熱処理中 焼き入れ工程この材料は、過冷却オーステナイトのマルテンサイト変態により破壊しやすい。

図3 焼入れ時の金属破壊

残留応力の測定方法は、機械的方法、化学的方法、X線法の3つに分類されます。

最も広く使われている機械的な方法は ボーリング ブラインドホール法とも呼ばれる。

図4 穴あけ方法の模式図

図5 穴あけ方法

穴あけ法では、棒やパイプの直径の3倍の断面を対象物から切り取る。中心部に貫通穴を開け、ボアロッドやドリルビットを使って内部から金属を薄く削り取る。

除去後、試料の長さと直径の伸びを測定する。これらの値とボアホール断面積の関係曲線を作成し、曲線上の任意の点の微分を計算して、伸びとボアホール断面積の変化率を求めます。その後、適切な応力公式を使用して残留応力値を求めることができます。

化学的手法には2つのコンセプトがある。

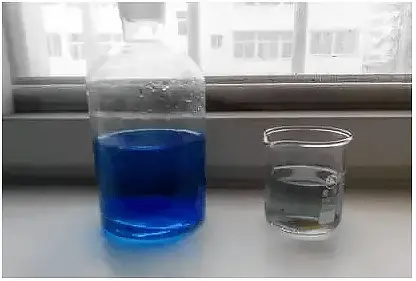

1つのコンセプトは、サンプルを適切な溶液に浸漬し、腐食が始まってから亀裂が発生するまでの時間を測定し、その時間に基づいて残留応力を決定することである。使用される溶液には、錫青銅には水銀や水銀含有塩、鋼には弱塩基や硝酸塩などがあります。

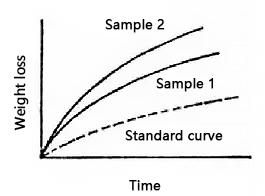

化学的方法の第二の概念は、サンプルを適切な溶液に浸し、定期的に重量を測定することです。このプロセスにより、重量減少対時間の曲線が作成され、これを標準曲線と比較して残留応力を測定することができます。曲線の位置が高いほど、残留応力が大きいことを意味します。

図7 化学法の計量曲線

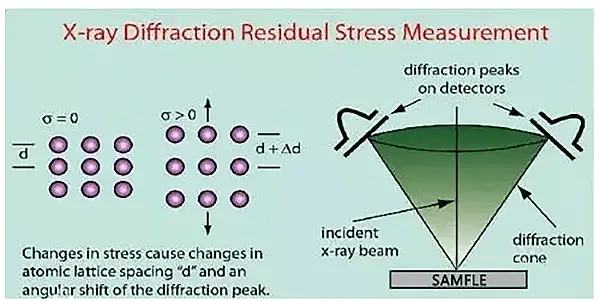

X線法は金属部品をX線で貫通させ、ラウエ法はX線の干渉によるスポット形状の変化を分析することで残留応力を定性的に判定する。

図8 X線法の原理

残留応力がない場合、干渉パターンは点のように見える。一方、残留応力が存在すると、干渉パターンは細長くなり、「星」のような形になる。

(a) 残留応力がない (b) 残留応力がある

図9 ラウエ法の測定結果

デバイ法は、デバイ線図上の回折線の位置、幅、強度を分析することで、残留応力を定量化することができます。

(a)伝送方式 (b) 後方反射 方法

図10 デバイ法の模式図

機械的方法と化学的方法は、試験対象物の局所的なサンプルを採取する必要があり、不可逆的な損傷をもたらすため、破壊的試験方法とみなされる。これに対してX線法は、対象物の完全性を維持する非破壊検査法です。

機械的方法は、特に棒状や管状の対象物に適しており、残留応力の大きさや分布を正確に判定することができる。一方、化学的方法は、線状やシート状の対象物に適しているが、定性的な判断しかできず、定量的な判断が難しい。

X線法は非破壊的ですが、鮮明でシャープな回折線が得られる材料にしか適用できません。また、投影能力に限界があるため、対象物の表面近くの残留応力しか検出できません。

残留応力には潜在的な危険性があるため、その効果的な除去方法が極めて重要です。熱処理、静荷重加圧、振動応力除去、機械的処理の4つの方法が一般的に使用されています。

熱処理は、残留応力の熱緩和効果を利用して、残留応力を低減または除去する方法である。この方法には通常 アニール または焼き戻し工程。

図11 熱処理のアニール処理

静的荷重加圧は、全体的、部分的、あるいはマイクロスケールでの塑性変形を通じて、ワークピースの残留応力を修正することを含む。

例えば、溶接後、大型圧力容器は「バルジング」を起こすことがある。バルジングとは、容器の内側から圧力がかかり、容器の内側にわずかな塑性変形が生じることである。 溶接継手 と溶接残留応力の低減を実現した。

図12 バルジング後の大型オイルタンク

振動応力除去(VSR)は、エンジニアリング材料の内部残留応力を除去するために一般的に使用される方法です。

この方法では、ワークピースに振動を与え、残留内部応力と追加振動応力の合計が材料の 降伏強度その結果、材料の内部応力が緩和され、減少する。

図13 ひずみを定量化できるVSRシステム

機械的処理とは、対象物の表面に小さな塑性変形を与えて残留応力を低減させることである。これは、部品同士の衝突、表面圧延、表面絞り、表面サイジング、金型内での微細プレスなどの方法によって達成される。

例えば、アイロンがけは残留応力を効果的に除去するプロセスの一例である。

図14 鉄による鍛造