洗練された車のボディから頑丈なビルの屋根まで、私たちの現代世界を形作る万能の素材について、不思議に思ったことはありませんか?この魅力的なブログ記事では、シートメタルの魅力的な世界を掘り下げ、その特性、種類、用途を探ります。機械工学のエキスパートが、この重要な素材の複雑な仕組みを解説し、それがいかに無数の産業で欠かせないものになっているかを明らかにします。シートメタルの知られざる驚異を発見し、私たちの日常生活におけるシートメタルの重要性を再認識してください。

シートメタルは、通常工業的な工程を経て、薄く平らな部分に成形された金属である。一般的には厚さ6mm以下のシートで製造される。シートメタルは金属加工で使用される基本的な形状のひとつで、さまざまな形状に切断したり曲げたりすることができる。

シートメタルは様々な素材、標準サイズ、厚みがあり、通常0.5ミリから6ミリの範囲である。シートメタルは、自動車のボディや飛行機の翼からビルの屋根や空調ダクトまで、幅広い用途で一般的に使用されている。

シートメタルからオブジェクトを作成する には、ハンマー、スニップ、デジタル画像処理、レーザー溶接などの専門的な工具や技術が使用される。板金加工には、金属を希望の形に成形する技術と職人技が必要である。

シートメタルの特徴 延性そのため、割れたりひびが入ったりすることなく、さまざまな形に成形することができる。その 可鍛性 製造工程で材料を曲げたり、伸ばしたり、型押ししたりすることができるからだ。

について 厚さ 板金の厚みも重要な要素で、極薄から数センチのものまである。厚さは通常 ゲージ の数字で表され、ゲージが低いほど厚い材料を表す。さまざまな厚さを使用することで、シートメタルは軽量の電子筐体から重量のある機械部品まで、さまざまな用途に適している。

シートメタルのもう一つの重要な特性は 強度重量比.つまり、厚みを減らしても強度を維持できるため、軽量でありながら堅牢な設計が可能になる。

シートメタルを製造するために使用できる材料はさまざまである:

さまざまな材料が特定の用途に適した独自の特性を持つため、シートメタルは多くの産業で汎用性が高く、広く使用されている材料である。

一般的に使用される板金材料は2つのカテゴリーに分けられる:

亜鉛メッキ鋼は主に次のように分けられる:

上の2枚の亜鉛メッキ鋼板を表で比較してみよう。

| 電気亜鉛メッキシート(EG/SECC) | 溶融金属めっきシート(GI) | |

| ベースメタル | 冷間圧延焼鈍鋼 | 冷間圧延 鋼板 |

| 前処理 | 電気めっき | 溶融 |

| 亜鉛メッキ | 厚手の硬質メッキ | 薄い硬質メッキ |

| メッキ表面 | 亜鉛層は鋼鉄の表面に吸着され、表面は滑らかで亜鉛のスパングルがない。 | 亜鉛層が凝固した構造で、亜鉛スパングルがある場合とない場合がある。 |

| メッキ組織 | 純亜鉛コーティング | 最外層は純亜鉛、内層は鉄亜鉛合金である。 |

| 機械的性能 | 母材と同じ | その後 アニール経年硬化があり、素材は柔らかい。 |

| 材料の最大厚さ | 一般的な素材の厚さがわかる | 0.6-1.5mm |

| 耐食性 | 塗膜が薄い。 | メッキは厚く良好。指紋防止コーティングを追加できる |

| 価格 | 高い | 安い |

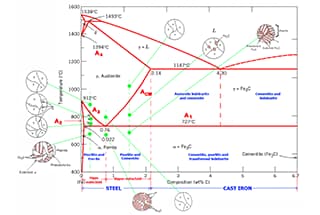

ステンレス耐酸鋼の総称で、大気、酸、アルカリ、塩、その他の媒体による腐食に耐える。

ステンレス耐食性を得るためには、クロム (Cr) の量は13%以上でなければならない。さらに、効果を高めるためにニッケル(Ni)やモリブデン(Mo)を添加してもよい。

合金の種類や含有量が様々であるため、ステンレス耐酸鋼には多くの種類がある。

こちらも参照のこと:

ステンレススチール製:

ステンレス鋼の材料特性:

オーステナイト系ステンレス鋼:

こちらも参照のこと:

シートメタルの特徴は、軽量、高強度、導電性(電磁波シールドに適している)、低コスト、生産効率の良さである。

エレクトロニクス、通信、自動車、医療機器など、さまざまな産業で広く使われている。例えば、コンピューター・ケース、携帯電話、MP3プレーヤーには欠かせない部品である。

シートメタルの用途が拡大し続けるにつれ、シートメタル部品の設計は製品開発の重要な側面となっています。機械エンジニアは板金部品の設計に精通し、部品が必要な機能的・審美的要件を満たすようにする一方で、プレス金型製作をシンプルでコスト効果の高いものにする必要があります。

プレス加工に適した板金材料は数多くあり、電子・電気産業で広く使用されている。これらには以下が含まれる:

普通冷延鋼板(SPCC) - SPCCは、連続圧延によって製造される鋼材である。 鋼塊 を冷間圧延機で所望の厚さの鋼コイルまたは鋼板に加工する。しかし、SPCCの表面は保護されていないため、空気に触れると容易に酸化し、特に湿度の高い環境では錆が早く発生する。これを避けるため、使用中は塗装やメッキなどで表面を保護する必要がある。

亜鉛メッキ鋼板 SECC - SECCは、一般冷延鋼板コイルから製造される亜鉛めっき鋼板の一種です。脱脂、酸洗、電気メッキなどの後処理を経て、優れた耐食性と装飾的な外観を備えた電気亜鉛メッキ製品となる。電子機器、家電、家具産業で広く使用されており、例えばコンピュータの筐体などに使用されている。

溶融亜鉛めっき鋼板 (SGCC) - SGCCは、半製品を熱間圧延または冷間圧延、洗浄、焼鈍することによって製造される材料である。SGCCはSECCより硬いが、延性が低く、亜鉛層が厚い。SGCCはSECCより硬いが、延性が劣り、亜鉛層が厚く、溶接性が悪い。

ステンレス鋼 SUS301 - これは 鋼種 はSUS304に比べクロム含有量が少なく、耐食性に劣る。しかし、冷間加工により良好な引張強さを得ることができる。 強度と硬度 また、優れた弾性を持つため、弾性バネやEMI対策用途に最適である。

ステンレス鋼 SUS304 - SUS304は最も広く使用されているステンレス鋼の一つであり、ニッケルを含有しているため、クロム含有鋼よりも耐食性、耐熱性に優れている。また、機械的性質が非常に優れており、熱処理時に硬化を起こさず、弾性もありません。

一般的に、板金加工用の基本的な設備には、シャーリングマシン、CNCパンチングマシン、レーザー切断機、プラズマ切断機、ウォータージェット切断機 プレスブレーキまた、穴あけ機、アンコイラー、レベリングマシン、バリ取り機、スポット溶接機など、さまざまな補助装置も備えている。

一般的に、板金加工で最も重要な4つの工程は、剪断、打ち抜き/切断/折り曲げ/圧延、溶接、である。 表面処理.

板金は "プレートメタル "と呼ばれることもある。金属板を所望の形や大きさに成形する工程は、手作業による塑性変形または 型抜き.より複雑な部品は、溶接や少量の機械加工で形成できる。板金部品の例としては、煙突、板金炉、自動車のシェルなどがある。

板金加工では、金属板を使って煙突、鉄ドラム、石油タンク、換気パイプ、エルボヘッド、丸い場所、漏斗の形などの部品を作る。この加工には一定の幾何学的知識が必要で、切断、曲げと座屈、曲げと成形、溶接、リベットが含まれる。

板金部品は、プレス、曲げ、伸ばしなどの加工が可能な薄い金物部品である。板金部品は加工の間中、一定の厚さを保ち、鋳造部品、鍛造部品、機械加工部品とは異なる。板金部品の例としては、自動車の鉄の外殻や、ステンレス製の台所用品などがある。

モダン 板金技術 フィラメントワインディング、レーザー切断、重加工、金属接合、金属絞り、プラズマ切断、精密溶接、ロール成形、金属板曲げ、型鍛造、ウォータージェット切断、精密溶接など。

表面処理は錆を防ぎ、製品の外観を良くするため、板金加工の重要な工程である。表面前処理では、油汚れ、酸化スケール、錆などを除去し、後処理のための下地処理を行い、後処理では主に溶射(ベーク)塗装、樹脂溶射、防錆層のメッキ処理などを行います。

Solidworks、UG、Pro/E、SolidEdge、Topsolid、CATIAなどの3Dソフトウェアには板金部品があり、主に3Dグラフィックスの編集を通じて板金加工に必要なデータを取得するために使用される。このデータは、CNCパンチングマシン/レーザー、プラズマのための情報を提供します、 ウォータージェット 機械/組合せ機械および CNC の曲がる機械。

の中で 板金加工 の工程では、まず切断が行われる。シートメタルの切断には、シャーリングなどさまざまな技術が用いられる、 レーザー切断プラズマ切断、ウォータージェット切断がある。シャーリングは単純な機械的プロセスで、刃物を使ってエッジを切り落としたり、直線的なカットを行います。対照的に、レーザー切断は、金属を容易に溶かす集束レーザービームを採用し、正確な切断と材料の無駄を最小限に抑えます。

切断後、板金を曲げて希望の形状にする。一般的な曲げ方法には次のようなものがある。 空気曲げボトム加工、コイニング加工がある。最も一般的な技術であるエア曲げは、パンチとダイを使って金属に力を加えるもので、高い精度と柔軟性を備えています。一方、底付けとコイニングは、より大きな力を必要とするが、金属があらかじめ定義された角度に正確に曲がることを保証する。

スタンピングは製造工程におけるもうひとつの重要なステップで、金型とプレス機を使ってシートメタルに盛り上がりやくぼみをつける。エンボス加工、コイニング加工、プレス加工などの技術があります。 フランジング がスタンピングでは一般的である。これらの方法は、金属の表面に複雑なディテールやパターンを加える。スタンピングはまた、カッティングと組み合わせることもでき、多用途性を提供し、私が作ることができる最終製品の範囲を広げます。

最後に、シートメタルをさらに成形する。 成形工程 には、ロール成形、ストレッチ成形、深絞り成形が含まれる。ロール成形では、金属を一連のローラーに通すことで、材料の完全性を保ちながら連続した形状を作ります。ストレッチ成形では、シートメタルをテンションのかかった機械に取り付け、圧力をかけることで、欠陥を発生させることなく希望の形状に仕上げる。一方、深絞り成形では、金属をダイスの空洞に引き込み、均一な壁面を持つ深い中空の形状を作り出します。

全体として、これらの製造工程によって、私はさまざまな産業や用途に対応する幅広いシートメタル製品を効率的に作ることができる。

私の経験では、板金加工にはいくつかの利点がある。第一に、シートメタルは重量と強度の比率が優れており、航空宇宙、自動車、建築などさまざまな産業にとって理想的です。さらに、シートメタルは非常にカスタマイズしやすく、特定の設計要件に合わせて簡単に操作したり変更したりすることができる。この柔軟性は、製造過程における廃棄物の発生を最小限に抑え、環境に優しい選択となります。

私が見つけたもうひとつの利点は、シートメタルが優れた導電性を持ち、電気的および熱的用途に効率的であることだ。また、耐腐食性にも優れているため、耐久性と長期的な信頼性が保証される。

その利点にもかかわらず、シートメタルを使うことにはいくつかの欠点がある。私が遭遇した主な懸念事項のひとつは、製造工程中に反りや歪みが生じやすいことです。高温や機械的な応力によって構造的な完全性が損なわれ、高額な修理や製品の故障につながる可能性があります。

私が直面しているもうひとつの問題は、次のような理由で、取り扱いや加工中に怪我をする危険性があることだ。 鋭角 とバリがあります。板金作業中の事故の可能性を最小限に抑えるため、適切な安全プロトコルを実施しなければならない。

最後に、シートメタルは製造において多用途性を提供するが、すべての用途に適しているとは限らない。壁が薄いため強度や剛性が制限され、重作業や高圧のプロジェクトには適さない。