レーザー切断は製造業に革命をもたらしましたが、その成功にエアコンプレッサーが重要な役割を果たしていることをご存知ですか?このブログでは、レーザーカッターに最適なエアコンプレッサーの選び方をご紹介します。当社の専門メカニカルエンジニアが、最適な性能と原始的な切断品質を確保するために考慮すべき重要な要素についてご案内します。レーザー切断で圧縮空気のパワーを活用する秘訣をご覧ください!

レーザー切断機用のエアコンプレッサの選択と構成は、圧力、流量、エア品質を含む複数の要素を考慮する必要がある複雑なプロセスです。以下は、私たちが導き出したいくつかの結論です:

圧力要件: レーザーカッターは通常、10~16キログラムの空気圧を必要とする。ほとんどのレーザーカッターは13~16キログラムのスクリュー式エアーコンプレッサーを使用しており、この圧力範囲ではこれが主な需要であることを示している。

流量要件: レーザー切断機が使用するガスの量は、その出力と切断される対象物の材質と厚さによって異なります。例えば、3000ワットのレーザーカッターの場合、対応するエアコンプレッサーの必要流量は、流量表を参照するか、レーザーカッターのメーカーに問い合わせることで求めることができる。

空気の質: レーザー切断の品質と効果を保証するために、圧縮空気は清浄で乾燥し、安定している必要があります。したがって、基本的な圧力と流量の要件に加えて、3段から4段のパイプラインフィルター、冷凍式ドライヤー、高効率油除去装置など、圧縮空気の後処理装置の構成に特別な注意を払う必要があります。これらの装置は、空気の品質を確保し、水分や油分がレーザー切断ヘッドの保護ミラーに影響を与えるのを防ぐことができます。

エアコンプレッサーのタイプ: スクリュー式エアコンプレッサーは、より安定した、インテリジェントな、省エネの空気供給を提供するため、推奨される。また、永久磁石式可変周波数スクリューエアコンプレッサーも、省エネの点でおすすめです。

専用エアコンプレッサーの重要性: レーザー切断機は、様々な材料や複雑な形状の切断要求に対応でき、切断工程には補助ガス(酸素、窒素、圧縮空気など)が不可欠です。したがって、レーザーカッターに適したエアコンプレッサを選択することは、切断結果を向上させるために非常に重要です。

結論として、レーザーカッター用のエアコンプレッサを選ぶときは、その供給空気圧、流量、空気品質を考慮すること。スクリュー式エアーコンプレッサー、特に永久磁石式可変周波数スクリュー式エアーコンプレッサーは、安定性、知能、エネルギー効率の点で良い選択である。同時に、レーザー切断の品質と効果を確保するために、適切な後処理装置を構成し、空気源の清浄度と乾燥度を確保する必要がある。

レーザー切断は広く使われている。 レーザー加工 技術は世界的に普及している。その使用は、切断目的で初めて使用された1970年代にさかのぼる。21世紀初頭の第3世代レーザー技術の台頭と普及により、レーザー切断は以下のような材料の加工にますます普及している。 板金プラスチック、ガラス、セラミックス、半導体、繊維、木材、紙。

需要の増加に伴い、多くのレーザー企業が高出力レーザーを開発している。 ファイバーレーザー切断 機械がある。これらの機械には、処理コストの削減と柔軟な支払い方法という利点がある。今日 板金加工 特に板金加工業界では、従来の加工方法に代わってレーザー切断機が使用されるようになっている。

レーザー切断機は、様々な材料の切断ニーズに応えることができます。 複雑な形状.切断加工を行うには、高エネルギーのレーザーと補助ガスが必要です。レーザー切断に使用される最も一般的な補助ガスは、酸素(O2)、窒素(N2)、圧縮空気です。圧縮空気は、酸素や窒素に比べて入手が容易で安価であるため、切断によく使用されます。

圧縮空気の質は、次の品質に直接影響する。 金属レーザー切断ガス圧の安定性とサイズは、切断効果に影響を与えることができます。レーザー切断機の補助ガスとして使用されるエアコンプレッサは、レーザー切断機との最良のマッチングのために、レーザー切断ヘッドの設計、補助ガス圧力、およびノズルサイズに基づいて選択する必要があります。

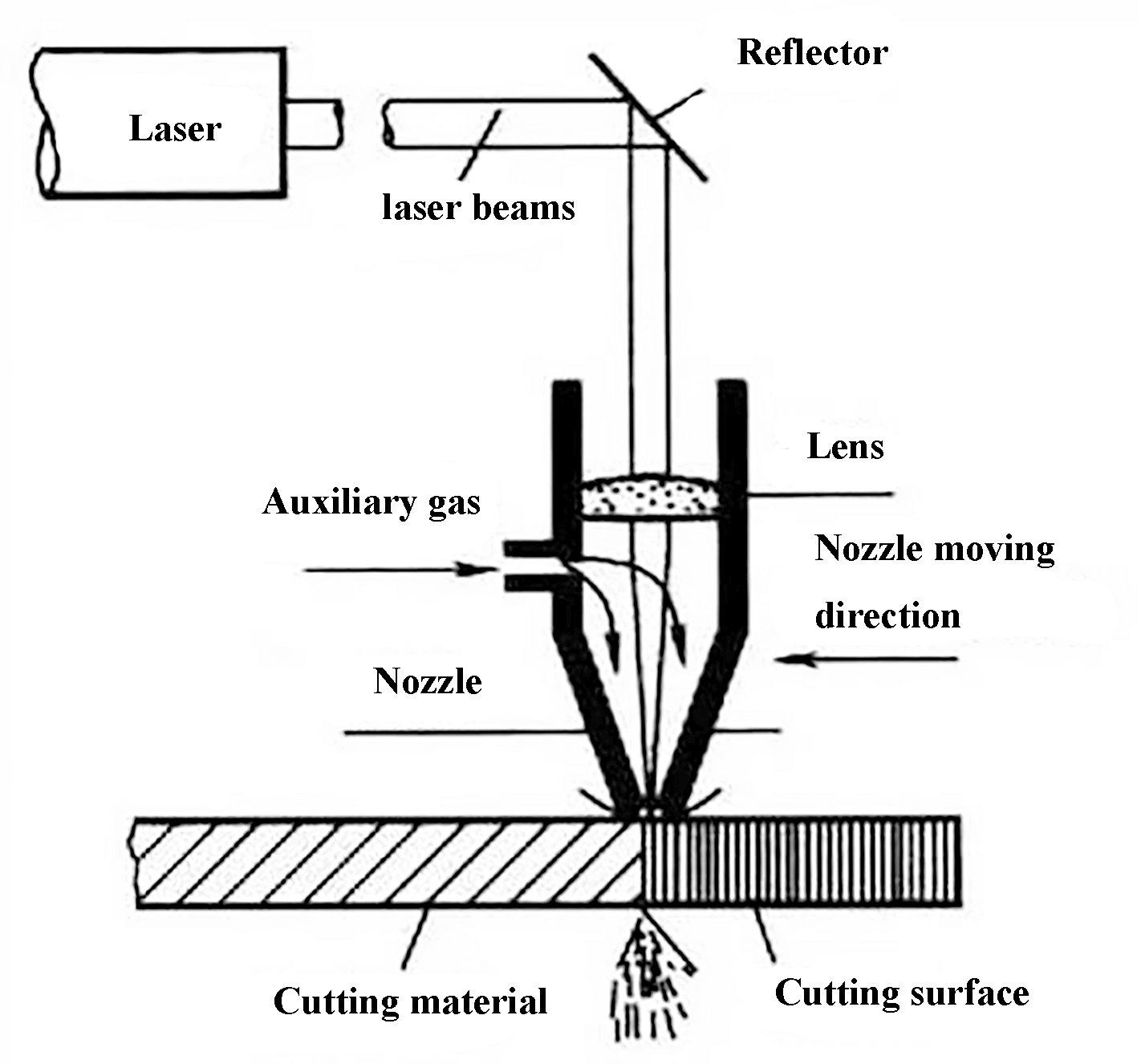

レーザー切断では、高出力・高密度のレーザービームを被加工物に照射し、照射領域の材料を溶融、気化、アブレート、発火点に到達させる。溶融した材料は、ビームと同軸の高速気流によって除去され、被加工物の切断が可能になる。レーザー切断は熱切断法である。

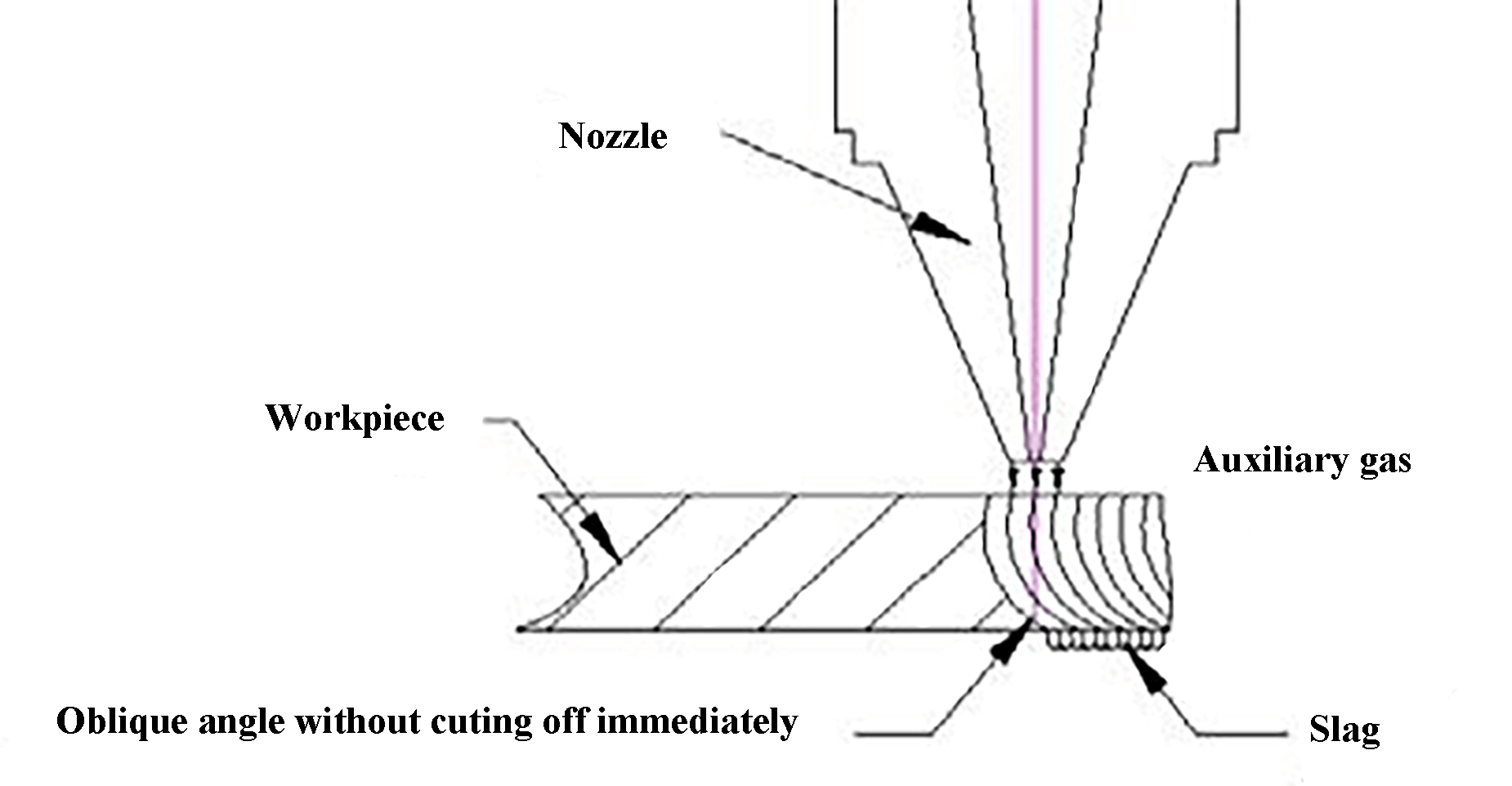

図1 レーザー切断の原理

レーザー切断は、レーザーガス化切断、レーザー溶融切断、レーザー酸素アシスト溶融切断、制御破壊切断に分けられる。

1) レーザーガス化切断

高出力密度のレーザービームを使って被加工物を加熱すると、温度は急速に上昇し、ごく短時間で材料の沸点に達する。その結果、材料は気化して蒸気を形成し始める。この蒸気は高速で排出され、材料に切れ目を入れます。

材料のガス化に必要な熱量は一般的に高いため、レーザーガス化切断にはかなりの出力と出力密度が必要となる。

この切断方法は、主に非常に薄い金属や非金属の切断に使用される。金属材料 紙、布、木、プラスチック、ゴムなど。

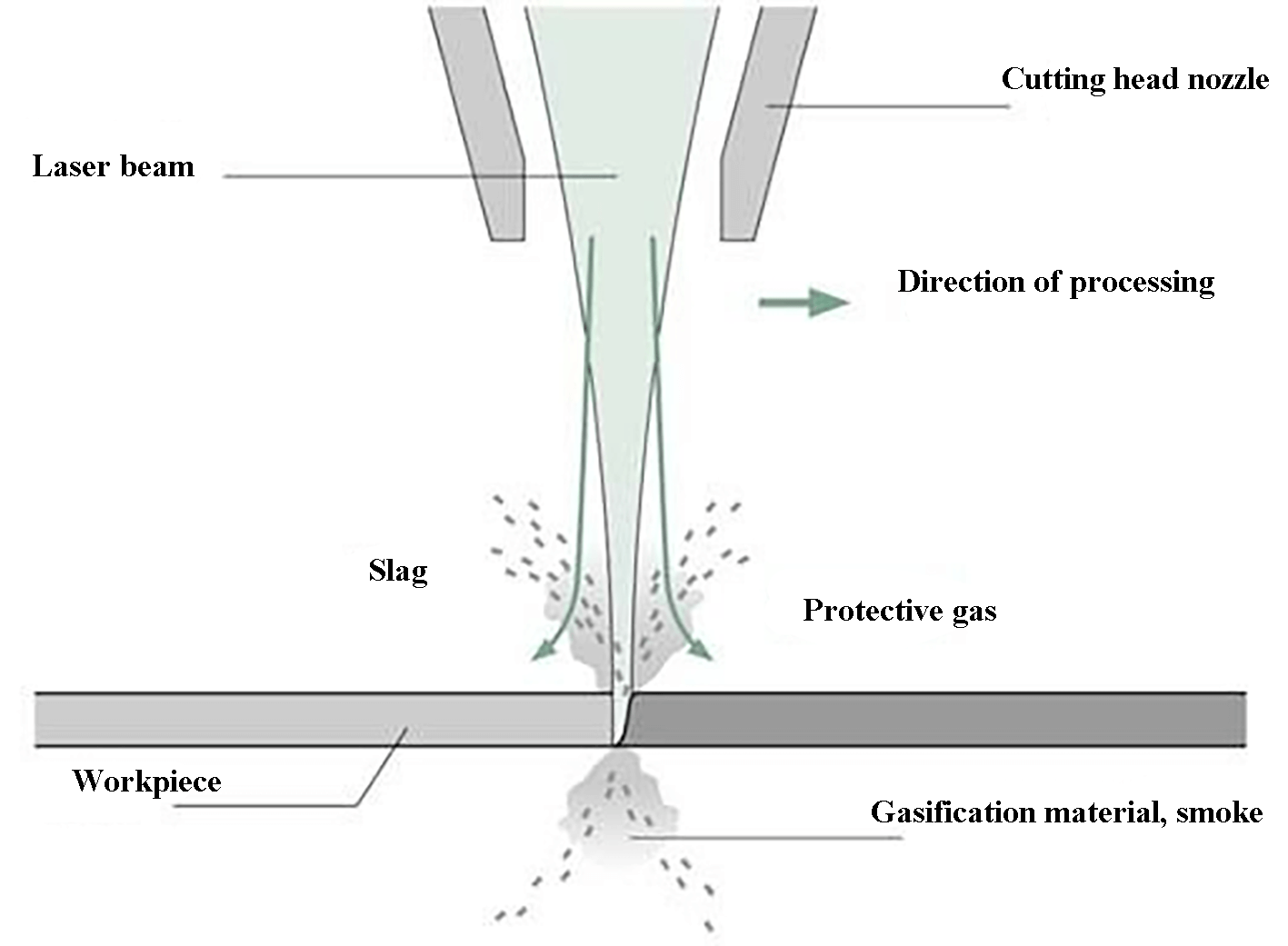

図2 レーザーガス化切断

レーザーガス化切断の刃先はバリのない滑らかなものである。

2) レーザー溶融切断

レーザー溶融切断では、金属材料をレーザービームで加熱して溶融させ、ノズルから噴出する高圧不活性ガス(N2、Ar、Heなど)を使って液体金属を除去し、切断面を形成する。

レーザーガス化切断とは異なり、レーザー溶融切断では材料を完全に気化させる必要がないため、レーザーエネルギーは約10分の1で済む。シート材料を切断する場合、切断速度は切断によって失われるレーザーエネルギーの量に影響する。

速度が上がると、より多くのビームが材料に到達し、出力密度が高まります。厚板材を切断する場合、溶融除去の速度は、レーザービームが切断箇所で何度も反射して切断が中断されるのを防ぐのに十分な速さでなければならない。

図3 レーザー溶融切断

レーザー溶融切断では、切断面に縞模様が生じる。

この方法は主に、ステンレス鋼のような酸化しにくい素材や活性金属の切断に用いられる、 チタン 合金、アルミニウムとその合金。

切断補助ガスとして窒素を使用すると品質が向上する反面、切断補助ガスとして酸素を使用する場合に比べてコストが高くなる。

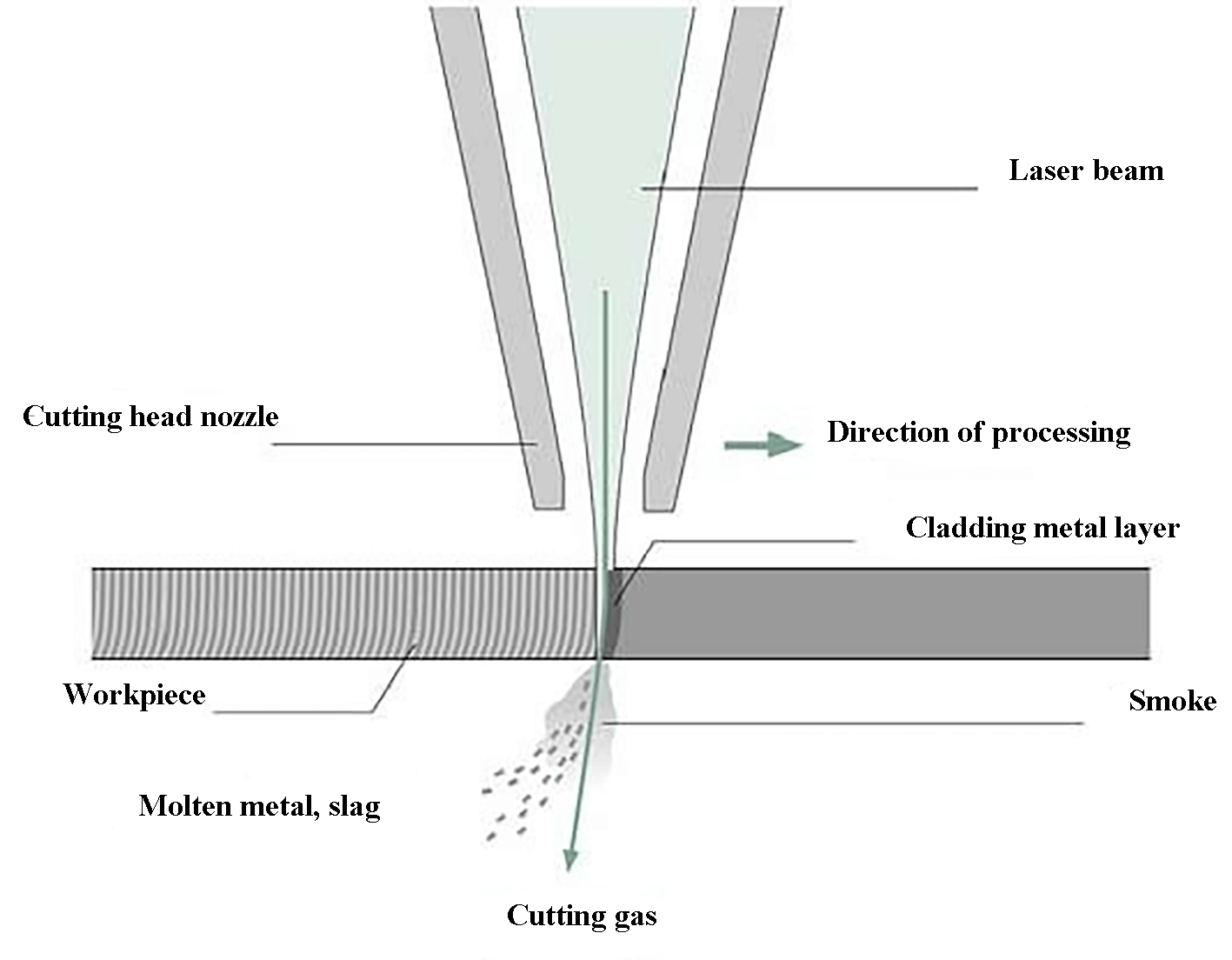

3) レーザー酸素溶融切断

レーザー酸素アシスト溶解切断の原理は、オキシアセチレン切断と似ており、レーザーが予熱熱源、酸素が補助切断ガスとなる。

一方では、レーザーによって約1500℃に加熱された鉄と酸素が反応し、大量の酸化熱が連続的に放出され、鉄素子が発熱・燃焼する。

一方、溶融した液体酸化物と溶融材料は反応ゾーンから排出され、金属に切れ目を形成する。

切断工程では酸化反応によりかなりの熱量が発生するため、レーザー酸素切断に必要なエネルギーは溶融切断の半分で済む。

さらに、切断速度はレーザーガス化切断とレーザー溶融切断の両方よりもはるかに速い。レーザー酸素アシスト溶融切断で生成されるエッジの粗さは、レーザー気化切断とレーザー溶融切断の中間に位置する。

主に炭素鋼など酸化しやすい金属の切断に用いられる。ステンレス鋼などの加工にも使えるが、切断部が黒く荒くなり、不活性ガスで切断するよりもコストが下がる。

4) 制御された破壊切断

レーザー制御による破壊切断は、レーザービームによる加熱を高速かつ制御可能に用いて脆性材料を切断するプロセスである。

切断原理は、レーザービームで脆性材料の小領域を加熱することで、熱勾配と激しい機械的変形を引き起こし、材料に亀裂を生じさせる。

このプロセスの切断速度は速く、必要なのはわずかな量だけである。 レーザー出力しかし、出力が高すぎると、被加工物の表面が溶けて刃先が損傷する。制御可能な主なパラメータは、レーザー出力とスポットサイズです。

他の切断方法と比較して、レーザー切断はその高速切断と優れた品質で知られています。レーザー切断の主な特徴は以下の通り:

表1 複数の切削方法における切削速度の比較

レーザー切断では、切断する材料によって切断ガスを選択します。切断ガスの選択とその圧力は、レーザー切断の品質に大きく影響します。 レーザー切断工程.

レーザー切断に一般的に使用される補助ガスは、酸素(O2)、窒素(N2)、圧縮空気である。場合によってはアルゴン(Ar)も使用される。切断用ガスの選択は、ガスの圧力によって高圧ガスと低圧ガスに分けられる。

3.2.補助ガスの種類の選択

レーザー切断における補助ガスの主な機能は以下の通りである:

異なるレーザー切断技術を選択する場合、補助ガスの選択は、異なる切断材料とレーザー切断機の出力に応じて異なることができます。

ここでは、さまざまな補助ガスの特徴、用途、適用範囲について説明する:

1) 酸素

酸素(O2)は主に切断に使用される。 炭素鋼材料.酸素と鉄の化学反応から発生する熱は、金属の吸熱融解を促進し、切断効率を大幅に向上させ、厚い材料の切断を可能にし、レーザー切断機の性能を向上させます。

しかし、酸素を使用すると、切断端に明らかな酸化皮膜が形成され、周囲の材料を硬化させる効果もあり、さらなる加工に影響を及ぼす可能性がある。材料の切り口は黒色または濃い黄色をしている。

炭素鋼板は通常、低圧での酸素切断を使用する。 ボーリング または低圧切断。

2) 窒素

窒素(N2)を切断用補助ガスとして使用すると、溶融金属の周囲に保護雰囲気を形成して酸化や酸化膜の形成を防ぎ、無酸化切断を実現する。

しかし、窒素は金属と反応しないため、反応熱を持つ酸素に比べると切断能力は劣る。さらに、窒素切断は酸素切断の数倍の窒素を消費するため、コストが高くなる。

非酸化性の切断面は、直接溶接、コーティング、強力な耐食性を持ち、切り込みの端面は白色である。ステンレス鋼の切断には一般的に窒素が使用される、 亜鉛メッキシートアルミニウム、アルミニウム合金板、真鍮、その他の材料を低圧穿孔と高圧切断で加工。

窒素を使用する場合、ガス流量が切断に大きな影響を与えることに注意することが重要である。切断ガス圧力を確保する際には、十分なガス流量を確保する必要がある。

3) 圧縮空気

エアコンプレッサーから直接供給されるため、入手が容易で非常に安価な圧縮空気は、材料の切り込みの色に厳密な要求がない場合、最も経済的で実用的な選択である。

空気には20%程度の酸素しか含まれていないため、切断効率は酸素切断より低いが、切断能力は窒素切断に近く、切断効率は窒素切断より若干高い。端面は エアカット 黄色く見える。

圧縮空気レーザー切断と窒素レーザー切断の経済的比較

現在、市場に出回っている液体窒素は約1400元/トンである、

液体 レーザー切断用窒素 一般的に120kg/缶で、1kgの価格は3元以上である。

1400元/トンによると、標準状態の窒素の比重は1.25kg/mである。3.

したがって、デュワー・タンク内の液体窒素の最大消費量は、約120/1.25 = 96 Nmとなります。3.

Nm当たりの窒素コスト3 は168/96=1.75元/Nm3

Baode PM15TK-16エアコンプレッサーが16 barの圧縮空気を供給するために使用される場合、1.27 mの圧縮空気を供給することができます。3 毎分

このタイプのエアコンプレッサーの全負荷入力電力は13.4kWである。

工業用電気料金を1.0元/kWhとすると、1mあたりの空気代は以下のようになる。3 は13.4×1.0÷(1.27×60)=0.176元/m3.

実際の消費量によると、0.5m3 ガス毎分、レーザー切断機が1日8時間稼働する場合、窒素切断に比べて空気切断で節約できるコストは、(1.75 - 0.176)×8×60×0.5 = 378元である。

レーザー切断機が年間300日稼働する場合、ガス消費コストを節約できる:378×300=113400元、

だから 窒素切断の代わりに圧縮空気を使用することは、非常に経済的で実用的である。.

1年間で節約できるガス代は、高品質の一体型エアコンプレッサーを3台購入するのに十分だ。

4) アルゴン

アルゴンは不活性ガスであり、酸化を防止することができる。 窒化 アルゴンはレーザー切断の際に使用され、溶液溶接にも使用できる。しかし、アルゴンのコストは窒素よりも高く、一般的なレーザー切断でアルゴンを使用するのはコスト的に不利である。

アルゴン切断は主にチタンやチタン合金の切断に用いられ、切断後の切開端面は白くなる。

レーザー切断のエッジ品質を評価する方法はいくつかある。バリの有無、窪み、木目などの視覚的要因は、器具を使用せずに観察することができる。しかし 矩粗さ、切り込み幅の測定には、専用の工具が必要である。

さらに、材料の析出、腐食、熱影響部、変形などの他の要因も、レーザー切断の品質を決定する上で重要な役割を果たす。切断品質の低下につながる一般的な問題には、過剰燃焼やスラグの蓄積があります。

レーザー出力、パルス周波数、切断速度、焦点、偏光方向、ノズルサイズ、補助ガスの圧力と流量など、レーザー切断機の性能はすべてレーザー切断品質の評価に影響する。

図4 レーザー切断品質評価の主な要因

1) オーバーバーニングは、レーザー出力が高すぎたり、切断穴や切断速度が遅すぎるために、ワークの溶融熱を高圧気流で効率よく運ぶことができない場合に発生する。この問題の解決策は、レーザー出力を下げ、ガス流量を増やすことである。

図5 オーバーバーニング

2) 付着スラグはバリとも呼ばれる。

レーザーの出力や補助ガスの圧力が不十分であったり、切断速度が速すぎたりすると、補助ガスが切断時に発生する溶融物や気化物を効果的に除去できず、切断面の下端にスラグが付着する。

図6 固着したスラグ

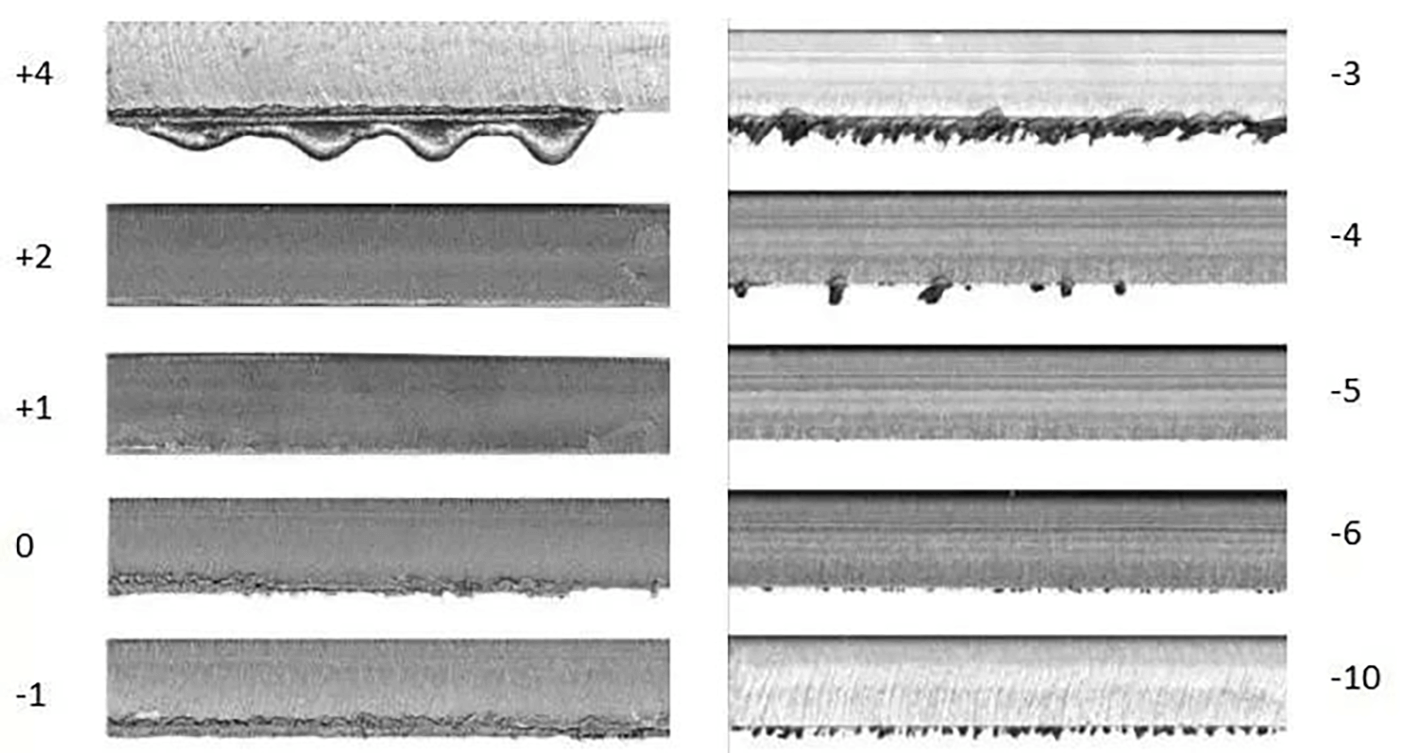

の位置である。 レーザー・ビーム・フォーカス はカッティングの質に大きな影響を与える。異なる材料を切断する場合、異なるフォーカス位置を調整する必要があります。

の存在もある。 切りバリ は、補助ガス圧が不十分なためではなく、焦点が高すぎるためである。ビーム焦点位置が切断品質に与える影響を図7に示す。

図7 ビーム焦点が切断効果に及ぼす影響(炭素鋼:15mm、ステンレス鋼:8mm)

1) 切削速度が速すぎる

図8 速すぎる切削速度の影響

2) 切削速度が遅すぎる

レーザービームの中心に対するノズルの中心の位置は、切断の質に影響する。中心がずれていると、ノズルからの高速気流によって溶けた材料が片側に溜まり、スラグとなって切断しにくくなる。

適切なノズルサイズを選ぶことが重要です。

厚板を切断する場合、レーザービームの直径が大きいため、大きなノズルが必要になる。しかし、大きなノズルには欠点もある。空気の流速が遅く、溶融した材料を吹き出す力が弱いため、切断部にバリが発生しやすいのだ。

さらに、ノズルのサイズが大きいため、レーザー切断時に発生するスラグや煙がノズルに飛散し、保護レンズを損傷する可能性がある。高出力レーザー加工機では、反射したレーザービームがレーザーヘッドを焼くことさえある。

圧縮空気の品質は、レーザー切断の結果に大きく影響します。

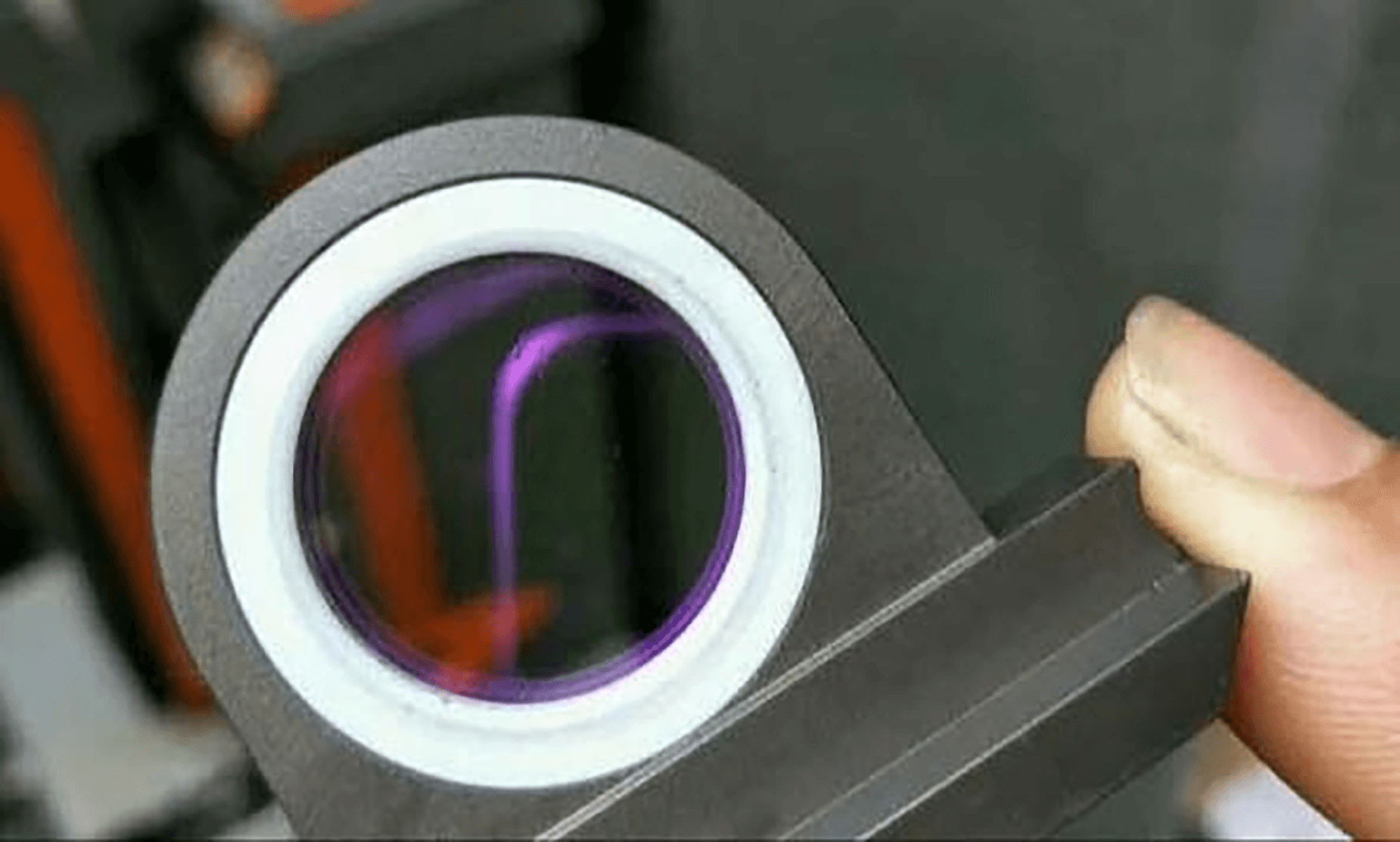

圧縮空気には水蒸気や油分が含まれていることが多く、洗浄しないと、レーザー切断ヘッドの保護ミラーを通過するレーザービームの伝送に深刻な影響を与え、焦点が合わなくなり、切断が不完全になり、廃棄物が発生します。

超高出力レーザー切断機の場合、ミラーやノズルの表面にわずかな油膜やウォーターミストが付着するだけでも、レーザーヘッドを焼損させる高エネルギーレーザーの放出につながる。

超高出力レーザー切断機(12,000W以上)のレーザーヘッドの価格は20,000円以上。

しかし、多くのエアコンプレッサー業者は、圧縮空気から油分や水分を効果的に除去することができない。

その結果、超高出力レーザー切断機のほとんどのユーザーは、潜在的なリスクのために圧縮空気を補助ガスとして使用することに消極的である。

図9と図10は、それぞれ非汚染レンズと汚染レンズの違いを示している。

図9 汚染されていないレンズ

図10 汚染されたレンズ

レーザー切断機用のエアコンプレッサを選ぶ際には、レーザー出力、補助ガスの種類、圧力、流量などを総合的に考慮する必要がある。

これは、これらの要因が金属レーザー切断の厚みと効率に大きく影響することを示す、数多くの実践結果に基づいている。

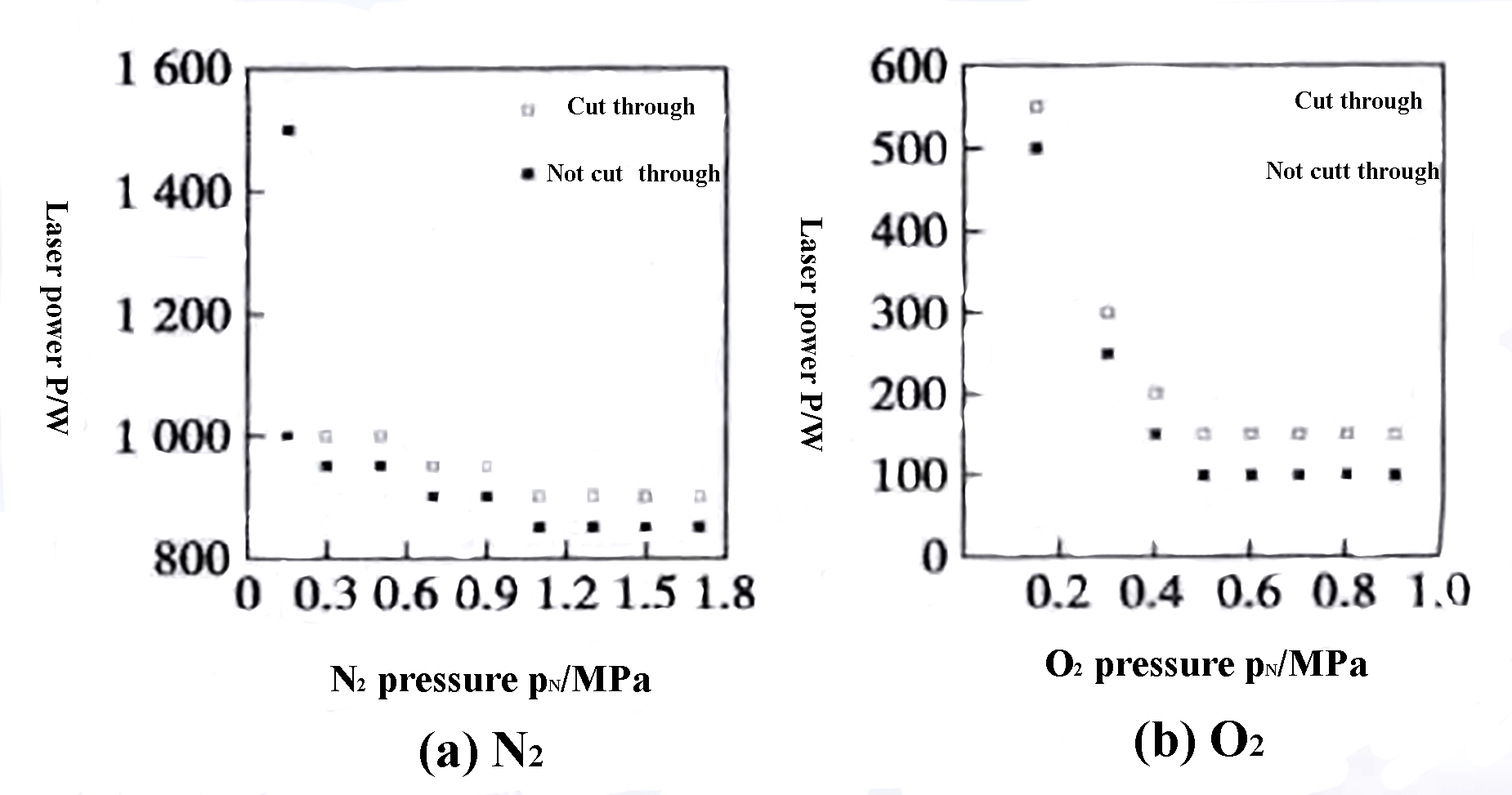

清華大学が行ったレーザー切断研究の実験4により、レーザー出力と補助ガス圧力がレーザー切断能力に及ぼす影響を図9に示す。切断速度は3m/min、スポット径は0.16mm、ノズル形状は円錐、ノズル底径は1.5mm、ノズルとワークの距離は1mmである。

図11 レーザー切断能力に及ぼすレーザー出力と補助ガス圧の影響

As shown in Fig. 11 (a), it can be observed that for a 2 mm thick low carbon 鋼板レーザー出力が860W未満の場合、補助ガスである窒素の圧力をいくら上げても、被加工物を切断することはできない。これは、レーザーによるエネルギーが被加工物を貫通するのに十分でないためである。

一方、レーザー出力が被加工物を貫通するのに十分であれば、レーザー出力が高いほど、必要な補助ガス圧力は低くなる。

図11(b)から、同じ板厚の低炭素鋼を酸素で切断した場合、切断能力に及ぼすレーザーエネルギーと補助ガス圧力の影響は窒素切断と同等であることがわかる。しかし、切断に必要なレーザー出力と補助ガス圧力は大幅に減少している。

これは、切断プロセス中に酸素が鉄と反応し、およそ4倍のレーザー出力を放出するためである。このため、一般的な中出力レーザー切断機では、厚さ2mm以上の低炭素鋼板を切断する場合、酸素切断を好む傾向がある。

圧縮空気で炭素鋼板を切断する場合、空気中には約20%の酸素が含まれている。この部分の酸素も切断中に鉄元素と反応して熱を放出するため、圧縮空気による炭素鋼板の切断効率は、窒素を使用した場合よりも若干高くなります。

また、レーザー切断機の切断能力は、レーザーや技術の違いからメーカーごとに異なるが、この記事では比較のために代表的なメーカー数社の公開データを参照した。

表2 ハン社製レーザー切断機の最大切断厚さ(mm

使用 IPGファイバーレーザー

| 素材 | 1000W | 1500W | 2000W | 2500W | 3000W | 4000W |

| 低炭素鋼 | 10 | 12 | 16 | 20 | 22 | 25 |

| ステンレス | 4 | 5 | 6 | 8 | 12 | 16 |

| アルミニウム合金 | 4 | 5 | 6 | 8 | 12 | 16 |

| 銅合金 | 2 | 3 | 4 | 5 | 6 | 8 |

表3 HGレーザー切断機の最大切断厚さ、mm

マーベルシリーズファイバーレーザー

| 素材 | 3300W | 4200W | 6000W | 8000W | 10000W | 12000W |

| 低炭素鋼 | 20 | 20 | 22 | 25 | 25 | 25 |

| ステンレス | 10 | 12 | 20 | 25 | 30 | 40 |

| アルミニウム合金 | 10 | 12 | 20 | 25 | 30 | 30 |

| 真鍮 | 6 | 8 | 12 | 14 | 16 | 20 |

表4 最大切削厚 バイストロニック・レーザー 切断機、mm

| 素材 | 500W | 1000W | 2000W | 3000W |

| 低炭素鋼 | 6 | 10 | 16 | 20 |

| ステンレス | 3 | 5 | 8 | 10 |

| アルミニウム合金 | 2 | 3 | 5 | 8 |

| 真鍮 | 2 | 3 | 5 | 8 |

レーザーのコスト削減により、レーザー切断機の全体的なコストは大幅に低下している。現在、金属加工ユーザーの大半は3000~4000Wのレーザー切断機を購入している。

しかし、金属加工ユーザーの中には 金属材料 市場では主に12000~15000Wの超高出力レーザー切断機が選ばれている。

その結果、レーザー切断は通常、厚さ22~25mm未満の低炭素鋼板や、厚さ10~16mm未満のステンレス鋼板、アルミニウム合金板、銅合金板に使用できる。

そのうちのひとつだ、

これまでの議論によると、エアコンプレッサーを備えたレーザー切断機で切断できる板厚は、主にレーザー出力に依存し、圧縮空気の圧力には大きく影響されない。

レーザー出力が十分であれば、圧縮空気の圧力は切断能力に影響しません。逆に、レーザー出力が十分でない場合、圧縮空気の圧力を上げても切断能力は向上しません。

しかし、レーザー出力が十分であれば、圧縮空気圧が高いほどレーザー切断品質が向上し、切断効率が高まります。レーザー切断機の出力の開発は、時間の経過とともに小型から中型、高出力、さらには超出力へと進歩してきた。

レーザー切断機をサポートするエアーコンプレッサーに要求される圧力は、8バールから始まり、2年前には13バールに増加し、現在は16バールで、将来的には20~30バールに達する予定である。

圧縮空気は乾燥・精製された後、それを補助ガスとして使用するレーザー切断機のために、切断ガス、シリンダー電源、光路正圧除塵ガスの3つのチャンネルに分けられ、適切な動作を保証する。

切削ガスは、圧縮空気の総消費量の約80~90%を占める。圧縮空気を補助ガスとして使用せず、代わりに窒素または酸素を使用する機械でも、6~7バールの大気圧空気源でシリンダー動力源を供給する小型エアコンプレッサーが必要です。

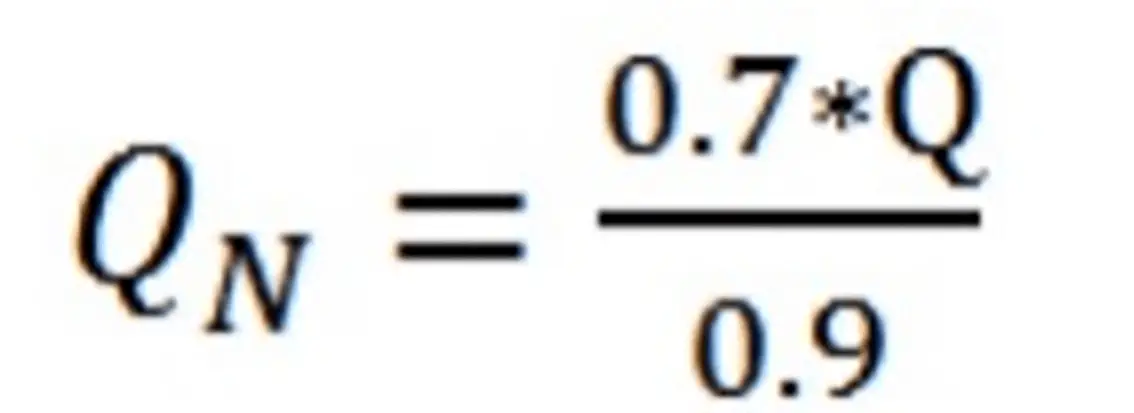

圧縮空気を補助ガスとして使用するレーザー切断機用のエアコンプレッサの必要量を決定するには、ノズルを通過する圧縮空気の流量を計算する必要があります。

ノズルの前後の空気の絶対圧をそれぞれP、P0と表します。ノズル理論に基づき、P0/Pが0.528以下の場合、標準状態でノズルを通過する圧縮空気の流量を計算することができます。

どこでだ、

エアコンプレッサーの吐出量の計算は、レーザー切断機の自由移動時間を考慮する必要があり、実際の作業時間は50~70%の間である。実際に必要な変位量QNは以下のように計算できる:

レーザー切断機の出力に応じて、一般的な7つのノズルの仕様は次のとおりです:1.0、1.5、2.0、2.5、3.0、3.5、4.0mm。

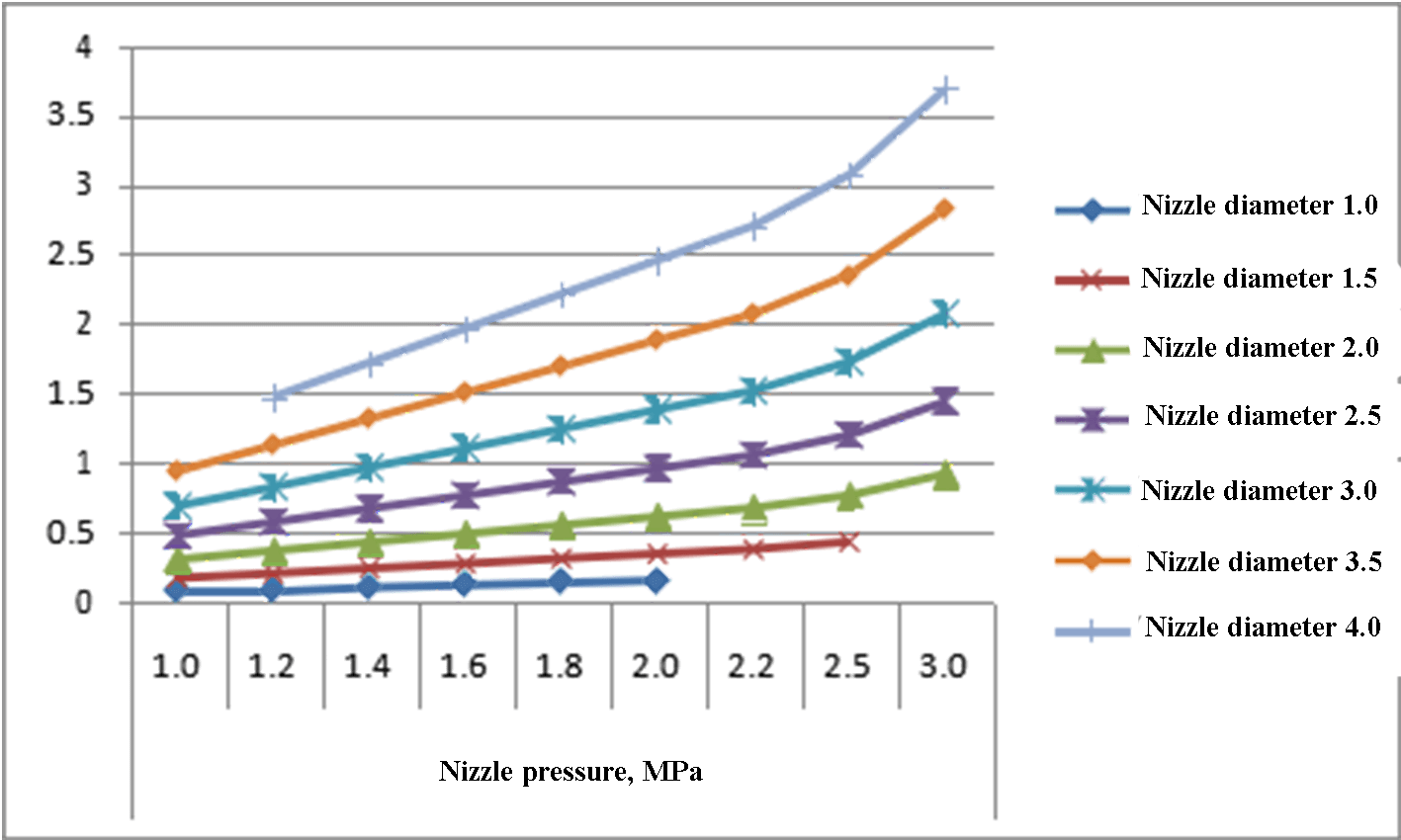

図12は、切断圧力を変えたノズルの補助ガス流量を示している。

図12 切削圧力を変えたノズルの補助ガス流量m3/分

例1:

ユーザーのレーザー切断機は2.0mmノズルを使用し、切断圧力は絶対圧で1.6MPaに達すると予想される。

エアコンプレッサーはどのように装備されるべきか?

答えてくれ:

図12に示すように、圧縮空気流量は0.491 m3/2.0mmノズルが1.6Mpaの絶対圧を維持するためには、1分間あたりの圧力が必要です;

実際のアウトガス時間を70%とし、コンプレッサーの空気量90%を補助切断計算に使用すると、必要ガス量は0.491 * 0.7/0.9 = 0.382 m3/分、2台のコンプレッサーの場合は0.764 m3/分

Baode11TK/16コンプレッサーの公称吐出容量は0.97 mです。3/2.0mmノズルのレーザー切断機2台(1台で2台駆動)、または2.5mmノズルのレーザー切断機1台を装備できる。

例2:

Baode15TK/16レーザー切断一体型エアコンプレッサーは、どのようにレーザー切断機に装備できますか?

答えてくれ:

Baode15TK/16コンプレッサーの公称吐出容量は1.27 mです。3/に換算できる:1.27 * 0.9/0.7 = 1.633 m3/分

図12によれば、レーザー切断用一体型エアコンプレッサBaode15TK/16は、3.5mmノズルを装備したレーザー切断機1台、または2.5mmノズルを装備したレーザー切断機2台(1台駆動2台)に装備することができる。

圧縮空気の品質はレーザー切断の品質に直接影響し、レーザー切断機は通常連続運転するため、エアコンプレッサーは通常その近くに設置される。

その結果、エアコンプレッサーには、圧縮空気から水分をできる限り除去する効果的なドライヤーが装備され、その後、油分や塵埃を完全に除去するのに十分な精度を持つ高精度フィルター群が装備されなければならない。

後処理が完了すると、圧縮空気の圧力下露点は2~5℃に達し、残留油分は0.001ppm未満、粒子含有量は0.01μM未満となる。

空気を乾燥させた後、温度を常温に近づけることで、結露の発生を効果的に防ぐことができる。

このような高品質の圧縮空気は、レーザー切断機の長期安定運転を維持し、保護レンズの頻繁なクリーニングを不要にする。

ピストン・エア・コンプレッサーは高圧を発生させることができるが、騒音が大きく、脆弱な部品が多く、排気油の取り扱いが悪いことで知られている。

したがって、1.6 Mpa以下の圧力にピストン式エアコンプレッサを使用することは推奨されません。

一般に、1.6 Mpa以下の圧力には、適切なコールド・ドライヤーと精密フィルターを備えたスクリュー式エア・コンプレッサーを選ぶことを推奨する。

コンプレッサーは、永久磁石式可変周波数モーターを装備し、空気供給圧力の安定性を維持し、最適な切断結果を保証する必要がある。

ほとんどのユーザーは、エアコンプレッサーと圧縮空気浄化処理に関する知識が不足しています。ユーザーがエアコンプレッサー、空気貯蔵タンク、コールドドライヤー、フィルターを個別に購入し、自分で取り付けようとすると、時間がかかるだけでなく、必要な圧縮空気品質基準を満たさないシステムになる可能性があります。

一体型エアコンプレッサーは、コンプレッサー、空気貯蔵タンク、水分離器、コールド・ドライヤー、フィルターが1つのユニットにまとめられているため、ユーザーはガスタンク、コールド・ドライヤー、フィルターを自分で用意する必要がなく、現場での設置や接続の手間、サービスのために複数のサプライヤーと取引する不便さもない。

連続的で安定したクリーンな圧縮空気を供給するため、高出力レーザー切断機のサポートに最適です。

図13 レーザー切断機用一体型エアーコンプレッサー

現在、1.6Mpa以上の圧縮空気を必要とするレーザー切断機には、主にピストン式コンプレッサーが使用されているが、信頼性と品質の面で限界があるため、その開発は遅れている。

高出力レーザー切断機の普及に伴い、厚板の切断需要が高まっている。

定格吐出圧力2.0Mpa以上の小流量高圧スクリュー・エア・コンプレッサーを開発する必要がある。

レーザー切断用のエアコンプレッサーを購入する際、購入費用だけを考えると、最終的に規格外の製品を購入することになりかねない。

サプライヤーも利益を上げる必要があり、高品質の圧縮空気コンプレッサーシステムを市場で最低価格で販売すれば、利益を上げることはできません。

ビジネスと利益のために、安価で粗悪な部品を使用することで品質に妥協することもある。

例えば、競争して利益を上げるために、公称処理流量が1 mの冷却乾燥機もある。3/しかし、公称圧力露点温度2~8℃に達するものはなく、実際の圧力露点は12~16℃以上である。

もしレーザー切断機がこのような冷却ドライヤーを使用すれば、保護レンズは1日に何度もクリーニングする必要があり、レーザー切断の品質にも影響が出る。

同様に、石油・ガス分離コアとその付加価値である精密フィルターも安くはない。

レーザー切断用のエアコンプレッサを選ぶとき、ユーザーは実際に必要な排気量よりも大きなコンプレッサを選びたくなるかもしれないし、販売員も大きなコンプレッサを売りつけようとするかもしれない。

しかし、変位が実際の需要よりかなり大きい場合、周波数変換調整をしても、コンプレッサーは低周波数で運転され、過剰な空気量を供給し、機械がシャットダウンスリープ状態になる可能性がある。

安定した空気圧を維持するために、空気が必要になるとコンプレッサーは再び運転を開始しなければならず、「始動-運転-スリープ-始動-運転-スリープ」を頻繁に繰り返すことになり、コンプレッサーの寿命を縮め、排気中の油分を増加させることになる。

コンプレッサーが大きすぎる場合、無負荷ディレイを10秒から180秒に増やすなど、コントローラーのパラメーターを変更して、自動スタート・ストップの頻度を減らす必要があるかもしれません。

コールドドライヤーの前にエアコンプレッサーを始動すると、排気が長時間必要な圧力露点に達しない可能性があります。この状態でレーザー切断機を運転すると、圧縮空気中の水分がレーザー切断ヘッドの保護レンズに結露する危険性があります。

適切な運転手順は、最初にコールドドライヤーを始動し、冷媒温度が5℃前後まで下がってからエアコンプレッサーを始動することである。

排気圧力7~8 barの一般的なエアコンプレッサーは、通常の条件下では90℃以下の温度で作動する。メーカーは通常、排気温度を78~85℃に設定しています。

しかし、排気圧力が1.6MPaを超えるエアコンプレッサの場合、レーザー加工機に使用すると、排気温度を低く維持することが問題になる。

夏場は高圧エアコンプレッサーの排気温度が80℃前後になるため、水が潤滑油と分離・乳化しやすくなり、排気中の油分が急激に増加する。

その結果、切断性能が低下したり、フォーカシングレンズが破損したりすることもある。排気温度は、図14に示すように、場所や季節に応じて設定する必要があります。

図14 飽和空気圧露点

1) 毎日作業を始める前に、空気タンクから凝縮水を抜き、凝縮水に油汚れがないかチェックする必要がある。

2) オイル・ガス分離器からコンプレッサーのメインエンジンへのオイル・リターン・パイプのオイル・リターン状態をサイトグラス(図15)を通してモニターし、排ガス中のオイル含有量が高いか低いか、また、オイル・ガス分離器からコンプレッサーのメインエンジンへのオイル・リターン・パイプのオイル含有量が高いか低いかを判断する。 潤滑油 またはオイル分離コアを交換する必要がある。

a.少量の潤滑油を含んだ高速気流がサイトグラスを通して見える;

b.サイトグラスが潤滑油で満たされ、ゆっくりと動く;

c.c.相当量の潤滑油を含んだ高速気流がサイトグラスを通して見える。これは、オイルの分離効果が低く、排気ガス中のオイル含有量が高いことを示唆しており、早急な対応が必要である。

図15 オイル・リターン・サイトグラス

3) 精密フィルターのフィルターエレメントは、メーカー指定の時間内に交換する。

4) エア・フィルター・エレメント、オイル・セパレーター、オイル・フィルター、潤滑オイルは、メーカーの指定時間内に交換する。

結論 圧縮空気はレーザー切断機の補助ガスとして広く使用されている。炭素鋼板の切断には酸素の代わりに使用でき、窒素の切断には窒素の代わりに使用できる。 ステンレス鋼の切断亜鉛メッキ板、アルミニウム合金、銅合金。エアコンプレッサーの適切な選択と使用は、レーザー切断の品質を保証するだけでなく、良好な切断効率と大幅なコスト削減を実現します。

レーザー切断機の補助装置としてスクリュー式エアーコンプレッサーを使用することには、具体的に次のような長所と短所がある:

利点がある:

デメリット

レーザー切断機で使用されるエアコンプレッサの後処理装置には、主にパイプラインフィルタと冷凍式ドライヤが含まれる。これらの装置の動作原理とレーザー切断の品質への影響は次のとおりである:

パイプラインフィルター:

その主な機能は、圧縮空気からほこり、不純物、その他の汚染物質を除去することです。レーザー切断工程では、圧縮空気は保護ガス、動力源、ダストブローの重要な供給源として機能します。圧縮空気に大量の油膜や埃が含まれていると、レーザー切断の品質と効率に直接影響します。そのため、水とオイルミストフィルターを設置することは、冷凍式ドライヤーに入る空気がクリーンであることを保証するために不可欠であり、一般的な精度範囲は3~25μmです。

冷蔵乾燥機:

冷凍式ドライヤーは、100年以上前の技術を使用しており、圧縮空気の温度を下げることで水分を除去し、圧縮空気の乾燥度を向上させます。この技術は、圧縮空気中の水分を効果的に減少させることができますが、その効果は地域によって異なる場合があり、実際の条件に基づいて適切なドライヤータイプ(吸着式ドライヤーまたは冷凍式ドライヤーなど)を選択する必要があります。圧縮空気中の水分はレーザーの拡散を引き起こし、切断能力と効率に影響を与えるため、冷凍式ドライヤーの選択はレーザー切断品質にとって極めて重要です。