レーザー溶接は、驚くほど多様な材料を接合することができるが、どの材料が本当に優れているのだろうか?この記事では、炭素鋼やアルミニウムのような一般的な金属から、プラスチックや銅合金のようなより複雑な材料まで、その詳細を探ります。読者は、各材料に固有の課題と解決策を発見し、レーザー溶接プロジェクトに適した材料と技術を選択するための重要な洞察を得ることができます。

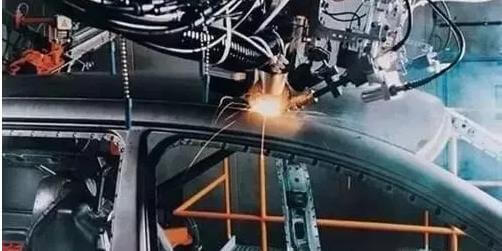

レーザー溶接は、高エネルギーのレーザーパルスを使用して、材料の小さな領域を局所的に加熱するプロセスである。レーザー放射のエネルギーが熱伝導によって材料内部に伝わり、材料が溶けて特定の溶融プールが形成されることで、溶接の目的が達成される。

レーザー溶接機は、レーザー材料加工に使用される装置である。その動作モードに基づいて、それは次の4つのタイプに分類することができます:レーザー金型溶接機、自動溶接機、レーザー溶接機、レーザー溶接機。 レーザー溶接機レーザースポット溶接機、光ファイバー伝送レーザー溶接機。

レーザー溶接 技術は、様々な工具鋼や金型材料の接合に卓越した精度と効率を提供します。この高度な溶接プロセスは、以下のような高性能ダイス鋼に特に効果的です:

レーザー溶接機の集中的な入熱と精密な制御により、熱影響部を最小限に抑え、歪みを低減し、優れた溶接品質を実現します。そのため、高価な金型やダイの修理や修正に最適です。このプロセスは、母材の特性を維持し、射出成形、ダイカスト、金属成形などの要求の厳しい用途で一貫した性能を保証します。

これらの工具鋼に対するレーザー溶接の主な利点は以下の通りである:

最適な結果を得るには、適切な材料準備、シ ールド・ガスの選択、溶接パラメーターを、特 定の鋼種と用途要件に基づいて注意深く管理しなけ ればならない。

炭素鋼は、レーザー溶接技術を使用して効果的に 接合することができるが、溶接品質は材料組成と 準備に大きく影響される。最適な結果を得るには、炭素含有量が 0.25%を超える場合には予熱が 不可欠である。これは、冷却速度を下げ、熱影響部 (HAZ)に脆いマルテンサイトが形成されるリスクを最小限に 抑えるためである。

炭素含有量が異なる鋼材を接合する場合、レーザービームの位置を調整することが極めて重要です。焦点位置は、通常ビーム直径の10~15%だけ、低炭素鋼の方にわずかにオフセットする必要があります。この技術により、より均一な熱分布が確保され、接合界面での融合が促進される。

レーザー溶接に特有の急速な熱サイクルは、 非常に速い加熱および冷却速度によって特徴付け られるが、炭素含有量が増加するにつれて、 溶接欠陥の影響を受けやすくなる。高炭素鋼は、HAZに硬く脆い微 細組織を形成しやすく、冷間割れや延性の低下を 引き起こす可能性がある。

レーザー溶接は、中炭素鋼や高炭素鋼(それぞれ0.30-0.60% Cおよび>0.60% C)、一般的な合金鋼など、幅広い鋼種に適している。しかし、これらの材料はしばしば慎重な工程管理を必要とする。150~300℃(炭素当量および断面厚さによ る)への予熱は、熱衝撃の緩和に役立つ。溶接後の熱処理、例えば板厚25mmにつき550-650℃で1時間の応力除去は、残留応力を低減し、溶接継手の機械的特性を改善するために極めて重要である。

溶接品質をさらに向上させるために、以下のような追加 的な対策を検討すること:

ステンレス鋼のレーザー溶接は、特に優れた機械的特性と美観を備えた高品質の接合部を実現する上で、従来の溶接方法に比べて大きな利点がある。

レーザー溶接の高エネルギー密度と精密な制御は、狭い熱影響部 (HAZ) と高速溶接をもたらします。この組み合わせは、ステンレス鋼の大きな熱膨張係数に関連する課題を効果的に緩和し、熱歪みと残留応力のリスクを低減する。その結果、レーザー溶接されたステンレス鋼継手には通常、気孔、介在物、熱割れなどの欠陥がほとんど見られない。

ステンレス鋼固有の材料特性は、レーザー溶接に特に適している。比較的低い熱伝導率 (炭素鋼の43~54 W/m・Kに比べ、一般的に16~26 W/m・K) が入熱を集中させ、高いエネルギー吸収係数 (CO2レーザー波長では35%を超えることが多い) がレーザーエネルギーの効率的な結合を保証する。これらの特性により、高アスペクト比の深くて狭い溶け込みの溶接部の形成が容易になり、レーザー出力と溶接パラメーターにもよりますが、多くの場合、1回のパスで5~10 mmの溶け込み深さを達成します。

ステンレス鋼薄板 (通常 <3 mm) の場合、低出力レーザー (500W ~ 2kW) は、非常にきれいで視覚的に魅力的な溶接部を生成できます。正確なエネルギー制御により、入熱を最小限に抑え、滑らかな表面形状とスパッターを低減した狭い融合ゾーンを実現します。これは、美観を向上させるだけでなく、熱影響部でのクロム炭化物の析出を最小限に抑えることで、ステンレス鋼の耐食性を維持します。

ステンレス鋼のレーザー溶接を最適化するには、 レーザー出力、溶接速度、焦点位置、シールド・ ガス組成などの主要パラメーターを注意深く制御 する必要がある。例えば、アルゴンと2-5%水素の混合ガスをシ ールド・ガスとして使用すると、アークの安定性 を高め、酸化を抑えることで、溶接品質をさらに 向上させることができる。

銅やその合金の溶接は、熱伝導率が高く融点が低いため、独特の難しさがあります。完全な融合と溶け込みを実現するには、電子ビーム、レーザー、プラズマ・アーク溶接のようなエネルギーを集中させた熱源がよく使われます。このような高出力の方法と予熱技術を組み合わせることで、銅の急速な放熱特性を克服することができます。

薄かったり、剛性の低い銅のワークは、溶接中に特に変形しやすいものです。適切な固定方法や熱管理戦略がないと、熱膨張や熱収縮により、溶接後に大きなゆがみが生じます。接合部に硬い制約がある場合、残留応力が発生し、部品の構造的完全性や寸法精度を損なう可能性があります。

熱亀裂は銅溶接で広く見られる問題で、多くの場 合、材料が熱間ショートしやすいことに起因する。この現象は、不純物の粒界偏析が高温で材質を弱くすることで起こります。このリスクを軽減するには、入熱、冷却速度を注意深く管理し、適切な溶加材を選択することが重要です。

銅や銅合金の溶接では、溶けた銅に含まれるガス (特に水素と酸素) の溶解度の高さが主な原因となって、気孔がよく発生する。溶接プールが凝固する際、これらの溶解ガ スが気泡を形成し、内部ボイドの原因となる。空隙を最小限に抑えるには、厳密な洗浄手順、適切なシ ールド・ガスの選択、最適化された溶接パラメーターが 不可欠です。場合によっては、真空溶接のような特殊技術や、フィラー金属に脱酸元素を使用することが、銅合金の高品質で気孔のない溶接部を作るために必要になることもある。

レーザー溶接技術は、ポリプロピレン (PP)、ポリスチレン (PS)、ポリカーボネート (PC)、アクリロニトリル・ブタジエン・スチレン (ABS)、ポリアミド (PA)、ポリメチル・メタクリレート (PMMA)、ポリオキシメチレン (POM)、ポリエチレンテレフタレート (PET)、ポリブチレンテレフタレート (PBT) などの幅広い材料を含む、熱可塑性プラスチックおよび熱可塑性エラストマーの接合において卓越した汎用性を発揮します。この幅広い適用性は、レーザー溶接の特徴である正確なエネルギー供給と局所的な加熱が、熱応力と材料の劣化を最小限に抑えることに起因しています。

しかし、ポリフェニレンサルファイド(PPS)や液晶ポリマー(LCP)のような特定の高性能エンジニアリングプラスチックは、本質的にレーザー透過率が低いため、直接レーザー溶接には課題がある。これらの材料は通常、高い結晶化度と熱安定性を示し、優れた機械的および化学的耐性に寄与する特性を持っていますが、レーザー・エネルギーの吸収が悪くなります。

この制限を克服し、レーザー溶接に適した材料の範囲を拡大するために、一般的な戦略では、接合界面の最下層を改質する。レーザー吸収添加剤、特にカーボンブラックをこの層に組み込むことで、材料のレーザーエネルギー吸収能力が大幅に向上する。この改良により、溶接界面に局所的な熱影響部が形成され、材料の溶融と融合が促進される。元の組成のまま維持された上層は、レーザーに対して透過性を維持し、エネルギーが改質された下層に効率的に到達することを可能にする。

このアプローチは、従来困難であった材料のレーザー溶接を可能にするだけでなく、溶接の深さや強度などの溶接特性を正確に制御することもできます。さらに、改質が接合界面に限定されるため、溶接部品の全体的な外観と特性が維持される。レーザー溶着技術が進化を続ける中、現在進行中の研究は、エンジニアリング・プラスチックおよび複合材料のさらに広い範囲にわたってその適用性をさらに拡大するため、新規添加剤および表面処理の開発に重点を置いている。

アルミニウムとその合金のレーザー溶接における主な課題は、10.6µm CO2レーザービームに対する反射率の高さに起因する。

アルミニウムの優れた熱伝導性と電気伝導性は、自由電子の密度が高いことに起因しており、光の反射体としての効果に寄与している。この特性は、多くの用途で有益であるが、レーザー溶接工程では大きな障害となる。

当初、アルミニウム表面は、CO2レーザー波長に対して95%を超える反射率を示します。そのため、深溶け込み溶接は、入力エネルギーの 5% 未満の吸収で開始する必要があります。このため、溶接開始に必要な臨界出力密度を達成するために、非常に高い入力出力が必要になります。突然の局所的な加熱により、キーホールのような空洞が形成されることが多く、適切に制御されないと溶接欠陥につながる可能性がある。

こうした課題を軽減するために、いくつかの戦略が開発されてきた:

マグネシウム合金はアルミニウムよりも約36%低い密度を持ち、高い比強度を必要とする用途にとって非常に魅力的な材料である。この特性により、マグネシウム合金は、航空宇宙、自動車、携帯電子機器など、軽量化が重要な産業において、ゲームチェンジャーとなる可能性を秘めています。

これらの軽量合金の溶接の可能性を評価するため、パルス・イットリウム・アルミニウム・ガーネット(YAG)レーザーと連続炭酸ガス(CO2)レーザーという2つの先進的なレーザー溶接技術を用いて、包括的な試験が実施された。これらのレーザー・システムは、その精度、制御性、および熱影響部を最小限に抑える能力から選ばれた。

3.27%のアルミニウムと0.79%の亜鉛から成るAZ31B-H244マグネシウム合金(板厚1.8mm)に焦点を当て、研究者らは欠陥を最小限に抑える最適な溶接パラメーターを特定した。最も良好な条件が得られたのは、パルスYAGレーザーを以下の設定で使用した場合であった:

これらのパラメータは、入熱、溶融効率、凝固速度の理想的なバランスをとり、気孔や割れを最小限に抑えた高品質の溶接部をもたらすことが判明した。

並行して行われた連続CO2レーザー溶接試験では、優れた溶け込み能力が実証された。この技術は、厚い部分や深く狭い溶接部を必要とする用途に特に効果的であることが証明されました。CO2 レーザーの連続波の性質により、一貫した入熱が可能になり、接合部全体で均一な溶接特性が促進されます。

どちらのレーザー溶接法も、Mg合金の接合に有望な結果を示しており、高度な製造工程にこれらの軽量材料を広く採用するための新たな可能性を開いている。

低合金高強度鋼のレーザー溶接は、最適化されたパラメーターで実施された場合、母材に匹敵するか、それを上回る機械的特性を持つ接合部を作り出すことができる。これは、焼入れ・焼戻し処理後の卓越した強度と耐割れ性で知られる低合金高強度鋼の真髄であるHY-130鋼のような材料にとって特に重要です。

HY-130鋼は、低合金高張力鋼の一種であり、慎重な合金化と熱処理により優れた機械的特性を発揮します。一般的に焼戻しマルテンサイトから成るそのミクロ組織は、適切な溶接技術が採用された場合、強度、靭性、溶接性の優れたバランスを提供します。

従来の溶接方法では、溶接部および熱影響部 (HAZ) 内に不均質な微細組織が生じることが多い。この組織は通常、粗粒領域、細粒領域、 および元の母材組織の残骸が混在している。この多様性は有益な場合もあるが、多くの場 合、溶接継手全体の機械的特性が一定しないこ とにつながる。

従来の溶接技術の課題は、母材に比べ接合部の 靭性と耐き裂性が劣ることにある。この不一致は、溶接したままの状態で 特に顕著であり、溶接部およびHAZは冷間割れ の影響を非常に受けやすい。この感受性の主な原因は、 焼戻しをしていないマルテンサイトのような脆い微 細組織が形成されることと、急冷によって誘発され る残留応力の存在である。

しかし、レーザー溶接には、こうした問題を軽減する明確な利点がある。レーザー溶接の高エネルギー密度と入熱の精密な制御により、HAZが狭くなり、冷却速度が速くなり、より均一で洗練された微細構造が得られる可能性がある。レーザー出力、溶接速度、焦点位置などのパラメーターを注意深く最適化することで、溶接微細構造を母材の特性と密接に一致させるか、あるいは強化するように調整することが可能であり、それによって低温割れのリスクを最小限に抑え、接合部全体の性能を向上させることができる。

レーザー溶接は、多様な材料の接合において卓越した多用途性を発揮し、従来は大きな課題となっていた異種金属の溶接も可能です。この高度な接合技術は、高エネルギー密度のレーザー・ビームを活用して正確で局所的なヒートゾーンを形成し、熱歪みを最小限に抑えて、物理的および化学的特性の異なる金属の融合を可能にします。

広範な研究と産業応用により、さまざまな異種金属の組み合わせに対するレーザー溶接の有効性が検証されている。注目すべき組み合わせには、銅-ニッケル、ニッケル-チタン、銅-チタン、チタン-モリブデン、黄銅-銅、低炭素鋼-銅などがあります。それぞれの組み合わせは、金属間化合物の形成、熱応力、割れなどの問題を軽減しながら、健全な冶金的結合を達成するために、注意深く最適化されたパラメータを必要とします。

例えば、銅とニッケルの溶接では、レーザー溶接の急速な加熱と冷却のサイクルが、脆い金属間化合物の成長を抑えるという利点があります。形状記憶合金の用途で重要なニッケル-チタン接合では、両材料のユニークな特性を維持するために、入熱を正確に制御する必要があります。航空宇宙および医療産業で重要なチタンとモリブデンの組み合わせでは、レーザー溶接の狭い融合ゾーンを形成する能力が活用されるため、潜在的に有害な金属間層の範囲が最小限に抑えられます。

レーザー溶接は異種金属接合に大きな利点を提供するが、その成功には、正確なビーム位置決め、出力変調、場合によっては互換性を促進するための中間層または充填材の使用など、高度なプロセス制御が必要なことが多いことに注意することが重要である。ファイバー・レーザーやダイオード・レーザーの採用が進むにつれて、この分野の可能性はさらに広がり、さらに困難な材料の組み合わせに対しても、ビーム品質と制御が強化されている。