溶接がこれほど効果的なのはなぜか、不思議に思ったことはないだろうか。その秘密はフラックスにある。フラックスは、金属表面を清浄にし、強力な接合ができるように準備する不可欠な材料である。この記事では、フラックスがどのように酸化物を除去し、表面張力を低下させ、溶接プロセス全体を向上させるかをご紹介します。最後には、なぜ正しいフラックスを選ぶことが、耐久性のある高品質の溶接を実現するために極めて重要なのかをご理解いただけることでしょう。

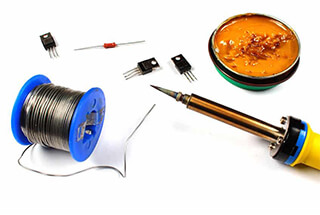

フラックスはSMTに欠かせない補助材料です。 溶接工程.

ウェーブはんだ付けでは、フラックスとはんだは別々に使用されるが、リフローはんだ付けでは、フラックスははんだペーストの重要な一部である。

溶接効果は、溶接プロセス、部品、プリント基板の品質に関係するだけでなく、フラックスの選択も非常に重要である。

良好な性能を有するフラックスは、以下の機能を有するものとする:

(1) 溶接面溶接中のはんだと溶接面の再酸化を防ぎ、はんだの表面張力を低下させます。

(2) 融点がはんだより低い。はんだが溶ける前にフラックスが溶けていないと、溶接助剤の役割を十分に発揮できない。

(3) 浸入拡散速度は溶融はんだより速く、通常約90%以上の膨張が必要である。

(4) 粘度、比重がはんだより小さい。粘度が高いと浸透・拡散しにくい。比重が大きいと、はんだ表面を覆うことができない。

(5) いいえ 溶接ビード 溶接中にスパッタ、有毒ガス、強い刺激臭が発生する。

(6) 溶接後の残渣は除去が容易で、非腐食性、非吸湿性、非導電性の特性を有する。

(7)ノンスティック、溶接後に手を触れないでください、はんだ接合部が研ぐことは容易ではない。

(8)室温での安定した保存。

従来のフラックスは通常ロジンをベースとしている。ロジンは弱酸性でホットメルト流動性があり、絶縁性、耐湿性、非腐食性、無毒性、長期安定性に優れています。希少な溶接助剤です。

現在、SMTではロジンを主成分とする活性フラックスが主に使用されている。

ロジンの化学組成と特性は、品種、原産地、製造工程によって大きく異なるため、ロジンの最適化がフラックスの品質を保証する鍵となる。

一般的なフラックスには、活性剤、皮膜形成剤、添加剤、溶剤といった成分も含まれる。

活性フラックスとは、溶接能力を向上させるためにフラックスに添加される活性物質のことである。

活性剤の活性とは、はんだや溶接材料の表面酸化物と化学的に反応し、金属表面を清浄にし、濡れを促進する能力のことである。

活性剤は塩化亜鉛、塩化アンモニウムなどの無機活性剤に分けられる;

有機酸や有機ハロゲン化物などの有機活性剤。

一般に、無機活性剤は良好な溶接助剤を持つが、作用時間が長く、腐食性が高いため、電子機器の組み立てには適さない;

この有機活性剤は、ソフトな作用、短時間、低腐食性、良好な電気絶縁性という利点を持つ。電子部品の組み立てに適している。

活性剤の含有量は約2%~10%である。塩素化化合物の場合、塩素含有量は0.2%以下に管理する。

皮膜形成材料を添加することにより、溶接後にコンパクトな有機皮膜を形成することができ、はんだ接合部や基板を保護し、防錆性や電気絶縁性に優れている。一般的に使用される皮膜形成材料としては、ロジン、フェノール樹脂、アクリル樹脂、塩化ビニル樹脂、ポリウレタンなどがある。

一般的に添加量は10%~20%である。過剰添加は膨張率に影響し、溶接助剤を減少させる。

一般的な家電製品や要求の低い電気製品の組み立てでは、皮膜形成物質が使用され、コスト削減のために組み立て後の電気部品は洗浄されない。

しかし、精密な電子機器の組み立てでは、溶接後に洗浄する必要がある。

添加物とは、プロセスや環境に適応するために加えられる、特別な物理的・化学的特性を持つ物質である。一般的な添加物は以下の通り:

(1) レギュレーター

トリエタノールアミンのような、フラックスの酸性度を調整するために添加される材料は、フラックスの酸性度を調整することができる;

無機フラックスに塩酸を加えると、酸化亜鉛の生成を抑制することができる。

(2) マット剤:

はんだ接合部をくすませ、作業中や検査中の目の疲れや視力の低下を克服することができる。

一般に、無機ハロゲン化物、無機塩、有機酸およびそれらの金属塩が添加され、例えば塩化亜鉛、塩化スズ、タルク、ステアリン酸銅、カルシウムなどが挙げられる。

(3) 腐食防止剤:

防錆剤の添加は、プリント基板とデバイスフリーのリードを保護し、防湿性、防カビ性、耐腐食性を有し、優れた性能を維持することができる。 溶接性.

腐食防止剤として使用される材料のほとんどは、窒化物を主成分とする有機化合物である。

(4) ブライトナー:

はんだ接合部を光らせることができる。グリセロール、トリエタノールアミンを添加することができる。一般的に添加量は1%程度です。

(5) 難燃性:

安全な使用と難燃性を向上させる素材を追加。

実用的なフラックスのほとんどは液体である。したがって、フラックスの固体成分を均質な溶液にするためには、ある種の溶媒に溶解させなければならない。

溶剤としてはイソプロパノールとエタノールが主に使用される。フラックスとして使用される様々な固体成分は溶解性が良い。

(1)フラックス中の各種固形成分に対する溶解性が良い。

(2)揮発度は室温では中程度で、高温では急速に揮発する。 溶接温度.

(3) 臭気と毒性が低い。

(1) 状態によって、液体、ペースト、固体に分けられる。

(2) ブラッシング、スプレー、含浸の3つのカテゴリーに分けられる。

(3) フラックスの活性により、非活性化と低活性化に分けられる。