なぜ航空やモバイルの分野でチタン合金が好まれるのか?驚異的な強度対重量比と耐熱性・耐腐食性で知られるこのハイテク素材は、航空機やスマートフォンの設計に革命をもたらします。航空分野では、チタン合金は重量を減らし、過酷な条件下での性能を向上させます。一方、携帯電話メーカーは耐久性とスマートさを向上させるためにチタンを使用し、ガジェットをより弾力性のある魅力的なものにしています。これらの最先端産業におけるチタン合金の利点と具体的な用途を明らかにするために、この先をお読みください。

1948年、アメリカのデュポン社がマグネシウム法によるスポンジチタンの大量生産を開始し、工業化されたチタン生産の幕開けとなった。

高い比強度、優れた耐食性、優れた耐熱性を持つチタン合金は、現在様々な分野で広く使用されています。

チタン合金は半世紀以上にわたって航空産業で利用されてきた。コンシューマー・エレクトロニクス分野では、ファーウェイ、アップル、シャオミ、オナーといったブランドがこの素材をスマートフォンの多くのモデルに採用しており、今後ますます多くのエレクトロニクス・メーカーがチタン合金を採用すると予想されている。しかし、何が チタン 合金がこれほど普遍的に支持されているのはなぜか?

1.比強度が高い:

アルミニウム合金の1.3倍、マグネシウム合金の1.6倍、ステンレスの3.5倍であり、アルミニウム合金のチャンピオンである。 金属材料.

2.高い熱強度:

アルミニウム合金よりも数百度高い温度、具体的には450~500℃の温度で長期間使用できる。

3.優れた耐食性:

酸、アルカリ、大気腐食によく耐え、特に孔食や応力腐食に強い。

4.低温性能が良い:

ある種のチタン合金、例えば格子間が低いTA7は-253℃でもある程度の塑性を保つ。

5.化学反応性が高い:

チタンは高温では反応性が高く、空気中の水素や酸素などのガスと容易に結合し、硬化した層を作る。

6.熱伝導率と弾性率が低い:

その熱伝導率はニッケルの約4分の1、鉄の5分の1、アルミニウムの14分の1である。様々なチタン合金の熱伝導率は純チタンより約50%低い。チタン合金の弾性率は鋼の約半分である。

チタン合金は、耐熱合金、高強度合金、耐食合金(チタン-モリブデン、チタン-パラジウムなど)、低温合金、特殊合金(チタン-鉄水素貯蔵材料、チタン-ニッケル形状記憶合金など)に分類される。

チタンが使用されるようになってからの歴史は比較的浅いが、その優れた特性により、チタンとその合金はいくつかの名誉ある称号を得ている。

軽量で比強度が高く、耐熱性に優れているため、特に航空機や各種宇宙船の製造に適している。

チタンとその合金の世界生産のおよそ4分の3は航空宇宙産業で使用されており、元々はアルミニウム合金で作られていた多くの部品が、現在ではチタン合金に置き換えられている。

チタン合金は主に、鍛造チタン製ファンブレード、コンプレッサーディスクやブレード、エンジンカバー、排気システム、航空機のスパーパーティションのような構造フレームなど、航空機やエンジン部品の製造に使用されています。

宇宙船は、チタン合金の高い比強度、耐食性、低温性能を利用して、様々な圧力容器、燃料タンク、ファスナー、計器ストラップ、フレーム、ロケットケーシングを製造しています。

人工衛星、月着陸船、有人宇宙船、スペースシャトルにもチタン合金板の溶接部品が使われている。

1950年、米国はF-84戦闘爆撃機に初めてチタン合金を使用し、後部胴体の熱シールド、風防、尾翼カバーなどの非荷重部品に使用した。

1960年代から、チタン合金の用途は機体後部から中央部へと移行し、重要な耐荷重部品であるフレーム、ビーム、フラップトラックの製造において、部分的に構造用鋼に取って代わった。

1970年代以降、民間航空機にはチタン合金が多用されるようになり、ボーイング747ジェット旅客機には、機体重量の28%を占める3,640kg以上のチタンが使われている。

加工技術の進歩により、ロケットや人工衛星、スペースシャトルにもかなりの量のチタン合金が使われている。先進的な航空機であればあるほど、チタンの使用量は多くなる。

アメリカのF-14A戦闘機はその重量の約25%、F-15Aは25.8%、第4世代戦闘機では最大41%のチタンが使用されており、F119エンジンだけで39%のチタンが使用されている。

なぜ航空輸送機はチタン合金を使わなければならないのか?現代の航空機は音速の2.7倍もの速度に達することがあります。このような超音速では、空気との摩擦によってかなりの熱が発生します。

飛行速度が音速の2倍を超えると、アルミニウム合金はその条件に耐えられなくなり、高温耐性のあるチタン合金の使用が必要になる。

航空エンジンの推力重量比が4~6から8~10に上昇し、コンプレッサーの出口温度が200~300℃から500~600℃に上昇したため、以前はアルミニウム製だった低圧コンプレッサーのディスクとブレードをチタン合金に置き換えなければならなくなった。

最近のチタン合金の特性研究の進歩は著しい。

チタン、アルミニウム、バナジウムからなる従来のチタン合金の最高使用温度は550℃から600℃であったが、新たに開発されたチタンアルミナイド(TiAl)合金の最高使用温度は1040℃に達している。

高圧コンプレッサーのディスクとブレードを製造するために、ステンレス鋼をチタン合金に置き換えると、構造重量を減らすことができる。航空機の重量を10%減らすと、燃料を4%節約できる。ロケットの場合、1kgの軽量化で航続距離を15km伸ばすことができる。

携帯電話に代表される競争の激しいコンシューマー・エレクトロニクス業界では、主要メーカーは製品のプレミアム化を高めるためにチタン合金の使用に熱心である。

ファーウェイ、アップル、シャオミ、オナーといったブランドは、すでにこの素材を様々な製品に取り入れている。アップルはウルトラシリーズの腕時計にチタン製ケースを標準装備し、最新のiPhone 15には、まったく新しいチタン製ボディを採用したProモデルがあり、アップルの携帯電話として初めて航空グレードのチタンを採用した。

2022年、ファーウェイは折り畳み式スクリーン携帯電話MateXs2の構造部品にチタン合金を採用し、Watch4Proにチタンフレームを組み込んだ。

10月12日、HonorはLubanチタンヒンジのような革新的な素材を採用した新しいフラッグシップ折りたたみ式スマートフォン「Honor MagicVs2」を発表した。シャオミの新ラインナップでは、最高価格モデルは14 Proのチタンバージョンだ。

サムスンは次期Galaxy S24 Ultraにチタン合金のフレームを採用し、iPhone 15 Proのチタンカラーと同様のカラーリングを施すと報じられている。

全体として、高い比強度と軽量特性の組み合わせが、チタン合金が広く普及している主な理由であり、家電製品の携帯性を高め、より快適なユーザー体験を提供することを可能にしている。

第一に、チタン合金は熱伝導率が低く、鋼の4分の1、アルミニウムの13分の1、銅の25分の1しかない。切断部での熱放散が遅いため、熱平衡が保てない。

機械加工中、熱放散と冷却効果が悪いと、高温になり、大きな変形を引き起こし、その結果、熱膨張が発生する可能性がある。 スプリングバック その結果、切削工具のトルクが増大し、工具の摩耗が早くなり、工具の耐久性が低下する。

第二に、チタン合金は熱伝導率が低いため、切削熱が切削工具近傍の小さな領域に蓄積し、放散しにくい。これは、すくい面の摩擦を増加させ、切り屑の排出を困難にし、工具の摩耗を加速させる。

最後に、チタン合金は化学反応性が高いため、工具と反応しやすい。 高温材料 加工中にはんだ付けや拡散が起こり、工具の固着、工具の焼き付き、さらには工具の破損を引き起こす可能性がある。

マシニングセンタは複数の部品を同時に加工できるため、生産効率が向上する。マシニングセンタは加工精度を向上させ、製品の安定性を保証します。

これらのセンターの特徴は ツールコンペンセーション マシニングセンタは、機械が本来持っている精度を実現する能力を備えています。幅広い適応性とかなりの柔軟性を持つマシニングセンタは、多機能な加工が可能です。

円弧加工、面取り、部品の丸み付けなど、すべての作業が可能です。フライス加工も可能です、 ボーリングリーミング、タッピング作業。

正確なコスト計算と生産スケジュールの管理も容易になります。専用の治具が不要になることで、大幅なコスト削減と生産サイクルの短縮が可能になり、作業者の労働強度も大幅に軽減されます。UGのようなソフトウェアによる多軸加工も可能です。

工具材料は、チタン合金を大幅に上回る硬度を持たなければならない。

チタン合金の加工中に経験する大きなトルクと切削力に耐える十分な強度と靭性を持っていなければならない。

チタン合金は靭性が高く、加工硬化を最小限に抑えるために鋭い切れ刃を必要とするため、高い耐摩耗性は非常に重要です。これは、チタン合金を加工するための工具を選択する際に最も重要なパラメータです。

工具材料は、工具の固着や焼損につながる溶解や拡散による合金化を防ぐため、チタン合金との親和性が低いことが望ましい。国産および外国産の工具材料のテストでは、高コバルト工具が理想的な性能を発揮することが示されている。

コバルトは、二次硬化を促進し、赤色硬度と熱処理後の硬度を向上させるとともに、高い靭性、耐摩耗性、良好な放熱性を提供する。

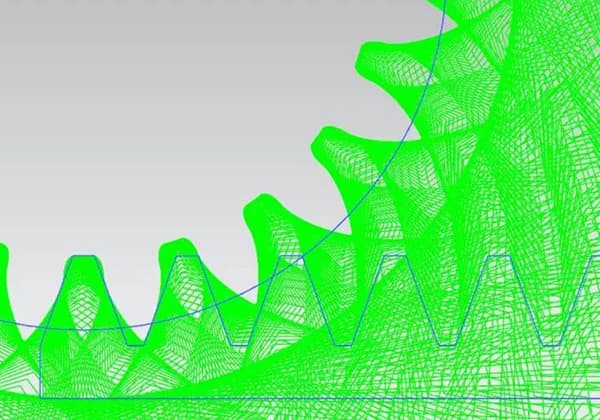

チタン合金のユニークな加工特性は、工具の幾何学的パラメータが標準工具とは大きく異なることを意味する。切り屑の排出を容易にし、熱放散を速くするために、より小さい螺旋角βが選択され、加工中の切削抵抗も減少する。

正のすくい角γは、軽快で迅速な切削のための鋭い切れ刃を確保し、過度の切削熱とその後の加工硬化を防ぎます。逃げ角αを小さくすることで、工具の摩耗を遅らせ、放熱性と工具の耐久性を向上させます。

チタン合金の加工には、十分な冷却を伴う、低速の切削速度、適切な大きさの送り速度、適度な切削深さ、仕上げの許容範囲が必要である。切削速度vc=30-50m/minが最適であり、粗加工では大きな送り速度、仕上げおよび中仕上げでは適度な送り速度が必要である。

切削深さap=1/3dが適しており、深さが大きいと、チタン合金の良好な親和性と切り屑の除去が困難なため、工具の固着、焼き付き、破損を引き起こす可能性がある。

適切な仕上げ代が必要である。 表面硬化 チタン合金の硬化層は約0.1~0.15mmである。小さすぎる取り代は、硬化層での切削による工具摩耗を引き起こす可能性があるが、この問題を避けるためには、取り代を過度に大きくすべきではない。

チタン合金を加工する際には、塩素を含むクーラントは避けた方が無害である。 水素脆化高温応力腐食割れから保護する。

合成の水溶性エマルジョンが好ましいが、特注のクーラント・ミックスを使用することもできる。切断作業中は、クーラントが十分にあり、循環が速く、流量が多く、圧力が高いことを確認する。

マシニングセンターには専用の冷却ノズルが装備されており、適切に調整すれば、望ましい効果を得ることができる。