アルゴン・アーク溶接で気孔が生じることがあ るのはなぜか。溶接の気孔は、多くの場合、不純物、不適切なガス・フロー、または不適切な技術によって発生し、溶接部の強度を弱め、故障につながる可能性があります。この記事では、アルゴン・アーク溶接における気孔の主な原因を掘り下げ、気孔を防止し、より強く信頼性の高い溶接を実現するための実践的な解決策を提案します。溶接の品質と耐久性を向上させるために、これらの問題を特定し、取り除く方法を学んでください。

アルゴンアーク溶接は、不活性ガス「アルゴン」を保護ガスとする電気アーク溶接法である。

アルゴンをノズルから噴射して溶接部に不活性ガス保護層を形成し、空気の侵入を遮断してアークと溶融池を保護する。

この溶接法には多くの利点がある:

そのため、実用的な生産に広く使用されている。

しかし、風の抵抗が弱いため アルゴンアーク溶接特に錆、水、油に弱く、ガス純度、溝洗浄、溶接工程に厳しい要求があり、気孔が発生しやすい。

この記事では、アルゴンの気孔率の問題を分析する。 アーク溶接 そして、いくつかの治療法と注意事項を提唱している。

ガス・ポアは、溶融池のガス気泡が凝固中に抜け 出なかった場合に溶接継ぎ目に形成される空洞で、 TIGアルゴン・アーク溶接でよく見られる主要な 溶接欠陥である。その形状は、球状、楕円状、渦巻き状、ワーム状などがある。

溶接継ぎ目の内側にあるものは内部ガス孔と呼ばれ、継ぎ目の表面に露出しているものは外部ガス孔である。ガス孔の大きさは様々で、個々に存在したり、集まっていたり、継ぎ目に沿って連続的に分布していたりする。

気孔は体積欠陥であり、溶接シームの性能に大きな影響を与える。ガス欠陥は主に、溶接継ぎ目の耐荷重性を低下させる。これは、ガス気孔が溶接シームの一定の体積を占め、有効作業断面積を減少させ、その結果、シームの機械的性能を低下させるからである。

これは特にシームの可塑性を低下させ、曲げ強度や衝撃強度も低下させる。ガス孔が溶接継ぎ目の表面を貫通し、特に媒体と接触している表面を貫通した場合、媒体は空洞内に存在することになる。

媒体が腐食性である場合、集中腐食が発生し、腐食の浸透と漏れが発生するまで、空洞はより深く、より大きくなる。これは溶接シームの完全性を損ない、ひどい場合には金属構造全体の破壊につながる。

従って、溶接シーム内のガス・ポアを防止し、溶接の安全性を確保することができる。 溶接の質 真剣に注意を払うべきだ。

溶接プロセス中、溶融池の周囲は主に周囲の空気や、ワークピース上の不純物(錆、塗料、グリースなど)から発生する複雑なガスで満たされ、加熱されるとガスが発生する。

これらはすべて、金属溶融プールと連続的に相互作用する。一部のガスは化学反応や溶解によって溶融プールに入り込み、溶融プール中の液体金属に多量のガスを吸収させる。これらのガスが速やかに排出されれば、溶融池が速やかに結晶化しても、ガス孔は形成されない。

しかし、溶融池の結晶化過程でガスが発生し、結晶化速度が速すぎてガスが抜け出せない場合、ガスは溶接シーム内に留まり、ガス・ポアを形成する。

TIG溶接継ぎ目にガス孔が形成されるのは、多くの場合、複数のガスが複合的に作用した結果である。2 とN2 が主役である。詳しい分析は以下の通り:

Hの影響2:

H2 での 溶接ゾーン はさまざまな供給源からもたらされる。一部の組成物、結晶水、ワークピース表面の不純物はすべて、水素の成分を含んでいる。さらに、鉄鋼の製錬プロセスにも水素が含まれている。

電気アークの高温下では、これらの成分は気泡を形成し、急速に外部に放散する。もしH2 は、溶接シームの冷却過程で浮き 出すことができず、ガス孔を形成する。

窒素の影響2:

N2 は主に空気に由来する。窒素の重量2 は、卑金属や溶接ワイヤにはあまり含まれず、鋼やその他の鉄合金中に酸化物固溶体などの形で存在する。

Nの溶解度2 析出したN2 は気泡を形成し、溶融プールから排出される。排出が間に合わなかった気泡は溶接シーム内に残り、ガス・ポアを形成する。ガス・ポアの形成は、アークと溶接溶融池の金属が、十分な遮蔽なしに空気にさらされたときに起こる。

いつ 炭素鋼溶接アルゴンの純度は99.7%以上、アルミニウム溶接では99.9%以上、チタンおよびチタン合金溶接では99.99%以上でなければならない。

アルゴン純度の検出方法

(l) 研磨した鋼板または鋼管を、溶接ワイヤーを使わずに溶接し、その上に再溶解する。 溶接ビード を何度も繰り返す。気孔がある場合は、アルゴンが不純物であることを示している。

(2)期間中 溶接これはアルゴンが不純物であることを示している。

(3) アルゴンの純度が溶接に要求される純度に近い場合、上記2つの検出方法では検出できないことがあるが、隙間のある溶接接合部を溶接する場合、溶接部の付け根に断続的な気孔が発生したり、カバー溶接時に表面に気孔が発生したり、溶接部の表面に酸化皮膜が発生したりする。 溶接ビード.

(4) ニッケル板に数カ所スポット溶接する。スポットが銀白色で、表面が鏡のようになっていれば、アルゴンの純度が適格であることを示している。

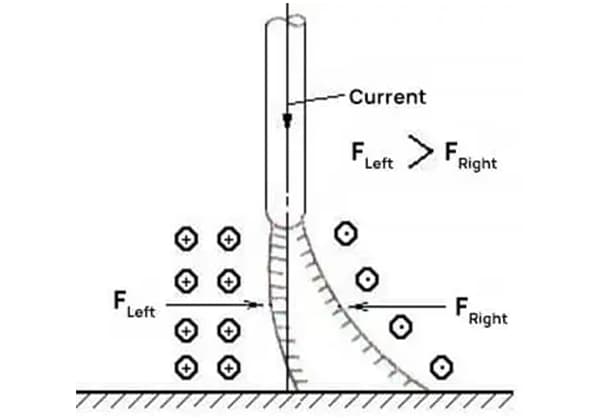

アルゴン流量が少なすぎ、抗風干渉能力が弱い;

大きすぎるとガス流量が大きくなりすぎ、ノズルを通過する際に形成される壁面近傍の層流が非常に薄くなる。

ガスが噴出した後はすぐに乱れ、空気を巻き込みやすくなり、溶融池の保護効果が低下する。

したがって、アルゴンの流量は、ガスの流れを安定させるために適切でなければならない。

エア・ベルトの界面やエア・ベルトで空気が漏れると、溶接中のガス流量が少なすぎ、空気がエア・ベルトに吸い込まれ、保護効果が低下する。

風が少し強いと、アルゴン保護層が乱流を形成し、保護効果が低下する。

したがって、風速が2m/Sを超える場合は、防風対策を講じなければならない;

パイプを溶接する場合は、パイプ内の換気を避けるため、パイプのオリフィスをふさがなければならない。

ノズル径が小さすぎる。アーク周辺のアルゴンの有効保護範囲が溶融池面積より小さいと、保護不良となり、気孔が発生する。

特に、現場作業や太いパイプの溶接では、アークと溶融池を効果的に保護するために、より大きな直径のノズルを使用しなければならない。

距離は小さく、横風に対する感度は小さい;

距離が遠く、風の干渉に対する耐性が弱い。

ガスボンベ内の圧力が1MPa以下になったら停止すること。

溶接ガンの角度が大きすぎると、溶融池に空気が入り込み、一方では長いアーク側のアルゴン流がアークと溶融池の保護効果を悪化させる。

流量計のガス出口が不安定であると、その大小にかかわらず、保護効果に影響を及ぼします。

コントロール・ボタン付きアルゴン・アーク溶接ガンを使用する場合は、ガス・ゾーン内の圧力が過大になり、アーク放電中に瞬間的にガスが過剰に流れたり、エア・ホールが発生したりするのを防ぐため、溶接前にガス抜きを行ってください。

タングステン電極のクランプが一致せず、遮断されたガス経路が滑らかでなく、保護ガスがノズルの片側から流出し、完全な保護リングを形成できない。

サブマージアーク溶接ワイヤは、手溶接の代わりに使用してはならない。 TIG溶接 そうしないと、断続的または連続的な孔が発生する。

溶接ワイヤの表面に付着した錆、油汚れ、水分は、溶接部に多数の気孔を直接生じさせる。

プレートやパイプに中間層があると、中間層中の不純物が気孔欠陥の発生を促進する。

沸騰鋼(酸素含有量が高く、不純物が多い)は、アルゴン・アーク溶接では溶接できない。

タングステンの極端な部分はシャープではなく、アークドリフトが不安定で、アルゴンの保護領域が破壊され、溶融プール内の金属が酸化して気孔が生成されます。

高周波アーク放電装置を使用する場合、アーク放電の初期はタングステン極部の温度が低いため、十分な熱放射電子能力が得られません。

電子は酸化膜のあるところから放出されやすく、電極に沿って登って酸化膜のあるところを探す。

この時、アークが伸び、溶融池に対するアルゴンの保護効果が悪くなる。

タングステン電極の温度が上昇すると、タングステン電極の前端から電子が放出される。

アーク長と位相ひずみが短い。

このとき、タングステン電極表面の酸化物は、きれいに研磨すれば除去できる。

溶接時にアークから発生する磁気が溶融池付近のさびを溶融池に吸い込まないように、開先表面および開先両側10mmの範囲を研磨する。

について 溶接速度 は速すぎる。

保護ガス流に対する空気抵抗の影響により、アルゴンガス流は曲がり、電極中心および溶接プールから逸脱する。

消弧中は、電流を減衰させるか、溶接ワイヤを追加してアークを開先側に持っていき、アークを減少させる消弧方法を採用しなければならない。

アークピット内の気孔や収縮を避けるため、アルゴンガス流の効果的な保護から切り離された高温の溶融プールをもたらすアークを突然停止しないでください。

溶接電流が小さすぎ、アークが不安定で、タングステン電極の端でアークが不規則に漂い、保護ゾーンを損傷する。

溶接電流が大きすぎると、アークが空気の流れを乱し、保護効果が悪くなる。

タングステン電極が長く伸びすぎると、アークや溶融池に対するアルゴンの保護効果が悪くなる。

ポロシティの原因はさまざまだが、正しい溶接プロセスを選択し、溶接工の作業技術を高めることが、ポロシティを防ぐ基本的な方法である。

TIG溶接は、油分、錆、水分に特に敏感で、気孔ができやすいため、母材の高い表面品質が要求される。溶接前に厳密な洗浄を行い、ワークの開先の内外10~15mmの範囲を研磨して表面の酸化皮膜や油分、水分などの不純物を除去し、金属光沢を露出させることが極めて重要である。

同様に、溶接ワイヤーの表面に付着した油や錆も、金属が輝くまでやすりをかける必要がある。

アルゴンは不活性ガスで、高温で分解したり、 溶接金属と反応して酸化したりしない。アルゴンアーク溶接では、アルゴンの純度を99.95%以上にする必要がある。また、アルゴンボンベ内の圧力が2.0MPaを下回り、含水率が高くなった場合は使用を中止する。

アルゴン流量は適切でなければならず、次の経験式によって決定される:ここで、Qはアルゴン流量、Dはノズル径、Kは係数(0.8~1.2)である。従って、アルゴン流量は一般的に6~9L/minである。また、ガスの通り道は、詰まったり漏れたりしないように確保しなければならない。

ノズル径は次の経験式で求めることができる:D=(2.5-3.2)d、ここでDはノズル径、dはタングステン電極径を表す。この式に基づき、適切なノズル径は一般的に6~12mmです。

タングステン電極の延長長さが大きすぎると、ノズルとワークの間の距離が長くなり、保護効果が低下する。逆に、延長長さが短すぎると、保護効果は良くても、溶接機の視線を遮り、タングステン電極と溶接ワイヤーが衝突し、短絡して溶接ができなくなることがある。

溶接速度は主要な溶接パラメーターのひとつである。速度が速すぎると、保護ガ スがタングステン電極やプールから逸脱し、保護効 果の低下や気孔率の発生につながる。の形成にも影響する。 溶接継ぎ目そのため、溶接時には適切な溶接速度を選択する必要がある。

アーク開始の3~4秒前にアルゴンを送ると、管 内の空気を押し出すことができ、ガスで保護された環 境でアークが開始され、タングステン電極とプールが酸化 して気孔ができるのを防ぐことができる。ガス遮断を遅らせることで、冷却され保護されたプールを実現し、アーク終端点でのアーク・ピット、クラック、気孔などの欠陥を回避することができる。したがって、正しいアーク消火方法をマスターすることが不可欠である。

作業技能の習熟は、気孔の発生を防ぐために 不可欠なステップであり、各溶接技師は、これらの 不可欠な能力の基礎をしっかりと身につける 必要がある。溶接トーチ、ワイヤー、被溶接物は、正しい位置と相対角度を保ち、協調した動きをしなければならない。

溶接中、アークは一定の高さで安定している必要があり、溶融池に瞬間的にガスが侵入してポロシティが発生するのを防ぐため、急激な変動は厳禁である。同時に、溶融池の変化を観察し、気孔の排出能力を高めることも重要である。

あらゆる姿勢で溶接する場合、溶接トーチ、ワイヤ、被加工物は、互いに一定の距離を保たなければならない。その方向は、一般に下から上へ、すなわち上 - 垂直 - 平坦の順である。アークを消す際には、アーク・ピットや引け巣の出現を避け、溶接継ぎ目が母材より低くならないようにすることが極めて重要である。

これは、溶接継ぎ目を増やす、すなわち、アーク消 火時の溶接速度を遅くする、トーチの後方傾斜を強 める、溶融池温度が高すぎる場合はワイヤ送給を増 やす、などの方法で達成できる。必要であれば、アーク・ピットが埋まるまでアークを消火し、再点火することもできる。

結論として、TIGアルゴンアーク溶接は優れた溶接特性を持つ。長期的な生産実践により、上述のプロセス対策を採用することで、ポロシティの発生を効果的に抑制でき、初回欠陥検出率と溶接品質が大幅に向上することが証明されている。 溶接継手.

手溶接のTIG溶接では、気孔を発生させる要因が多いが、アルゴンアーク溶接の特性を理解し、実情に応じて影響要因を一つ一つ調べ、アルゴンアーク溶接時に溶接部に気孔を発生させる要因をすべて排除すれば、実生産での溶接品質を向上させることができる。