機械加工において、なぜ熱処理が不可欠なのか?焼きなまし、焼きならし、焼き入れ、焼き戻しなどの熱処理は、金属の特性を変化させ、耐久性、硬度、耐応力性を向上させます。部品が高温や磨耗に耐えられることを保証せずに自動車のエンジンを作ることを想像してみてください。この記事では、熱処理がどのように機械加工性能を最適化し、材料欠陥を低減し、厳しい工業規格に適合するよう部品を準備するのかを学びます。エンジニアリング用途で金属を完璧に機能させる背後にある科学を解明する準備を整えてください。

これは、新人も経験豊富な専門家も、しばしば混乱させる良い質問です。今日は、機械加工に必要な熱処理について詳しく説明します。

これらの要件は、実際には設計プロセスの重要な側面であり、機械構造設計エンジニアであれば、これらの要件をしっかりと理解していなければならない。この認識がなければ、少なくとも総合的な設計技術者としての資格は得られません。

部品の熱処理設計要件を理解することは、材料の使用と処理の変化を認識することに基づいており、体系的な知識構造の基本的な部分である。

まず始めに、部品加工の熱処理に関わる様々な方法を理解する必要がある。ここでは、機械加工工程で最も頻度が高く、重要な方法に焦点を当てて分析する。

機械加工の工程では、焼なまし、焼ならし、焼き入れ、焼きもどしの4つの主な熱処理方法を用いる。

それぞれを分析してみよう。

01 アニーリング

アニール処理の定義:

金属熱処理工程では、金属部品を特定の高温に一定時間加熱し、その後自然冷却する。

その主なもの 機能:

02 N薫蒸療法

正常化治療の定義

金属部品を指定された時間、特定の高温に加熱し、その後、水噴霧、ミスト噴霧、ブローなどの方法で冷却する。

このプロセスはアニール処理とは異なり、冷却速度が速いため、材料組織が微細になり、機械的特性が向上する。

その主なもの 機能:

03 焼入れ処理

焼入れ処理の定義:

完全または部分的なオーステナイト化を達成するためには、金属部品を臨界温度Ac3またはAc1以上の温度に一定時間加熱する必要がある。

その後 マルテンサイト 変態は、臨界冷却速度以上の冷却速度で、金属部分をMs以下の温度まで急冷することで開始できる。

その主なもの 機能:

04 T治療

焼戻し処理の定義:

焼入れまたは焼ならしした鋼材を、臨界温度より低い温度に一定時間浸漬した後、特定の速度で冷却して材料の靭性を高める熱処理法を指す。

その主なもの 機能:

注意以下の重要な知識は、焼きなまし、焼きならし、焼き戻しに関するものです:

焼きなまし処理と焼ならし処理は互換性があり、特に処理後の部品の硬さが高くない場合には、加工性能に影響を与えることなく、お互いの代わりに使用することができる。しかし、焼ならし処理の方が処理サイクルが短く、コストが低いため、焼ならし処理を優先することが望ましい。

焼戻しは一般に、焼入れや焼ならしと一緒に行われる。その目的は、焼入れや焼ならしの後に部品に残る残留応力を浄化することである。これらの工程は部品の硬度を高め、高い残留応力をもたらす可能性がある。焼入れ 焼き入れ工程部品が脆くなる可能性があるため、問題を修正し、使用条件をより良く満たすために焼き戻しが必要となる。

機械設計エンジニアとして、熱処理を必要とする部品を設計する場合、以下の要件を満たさなければならない:

ほとんどの部品に対する当社の熱処理要件は、上記の3つの主要な側面に基づいています。従って、お客様の要求を満たすためには、以下の4つの熱処理方法を利用するだけでよいのです。

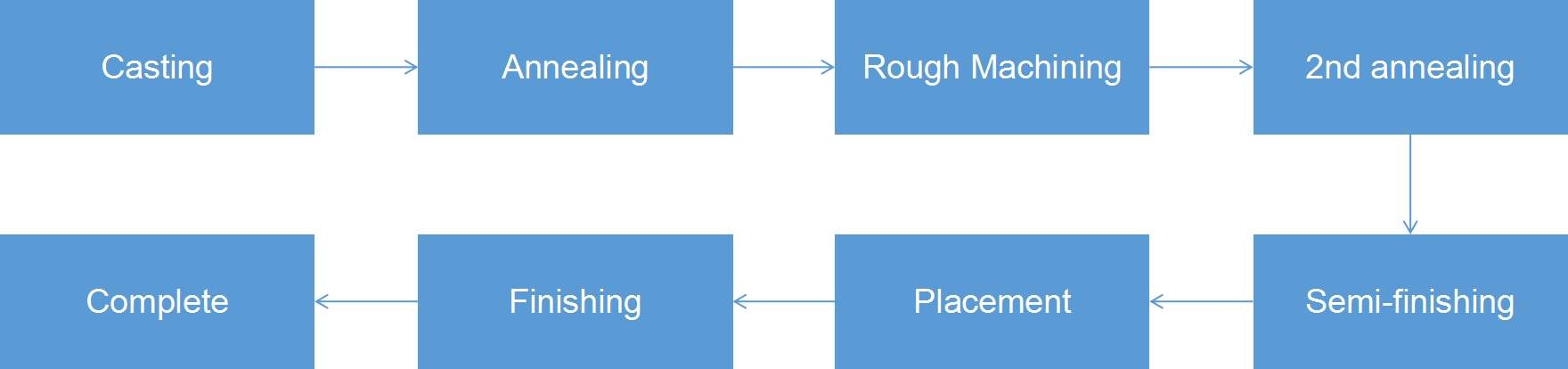

立形マシニングセンター用に設計されたベッドの例を考えてみましょう。私たちはHT300 ねずみ鋳鉄 を材料とする。製造工程の流れはおおよそ以下の通りである:

A.鋳造ブランクを手に入れたら、まずアニールする必要がある。

焼鈍の目的は、鋳物の残留内部応力を除去し、部品の切削性能を向上させることである。しかし、メーカーによっては、コスト削減のために焼鈍を行わないこともある。その代わりに、鋳物の冷却時間を延長して、残留内部応力を部分的に除去することもある。 内部応力.このアプローチは場当たり的かもしれないが、正式な方法には従っていない。正規の手順に従えば、鋳造部品のブランクはアニールされなければならない。

B.次はラフだ。 機械のプロセスである。 その の部分だ。

部品の荒削り工程では、寸法規格を厳密に守る必要がないため、工場では大型のカッターを使用している。

切削工程では、フライスカッターの部品への衝撃により、ある程度の振動加工が生じますが、これは応力解放工程でもあります。しかし、これは再応力のプロセスでもあり、その結果、部品に2回目のアニール処理が行われます。

C.S二次アニール処理。

この処理の目的は、材料組織を安定させ、切削性能を向上させ、部品の内部応力を除去することである。

加工後の部品の寸法公差や形状公差が経時変化せず、一定であることは極めて重要である。しかし現実には、加工部品の寸法精度や形状公差が変化することが多く、発展途上国の高精度工作機械の性能低下を招いている。この不安定さが、この問題の背景にある決定的な理由である。

1970年代から1980年代にかけて、基本的な機械部品は、定期的な二次焼鈍処理と自然時効処理が施されたため、材料の安定性は比較的良好であった。自然時効処理の間、鋳物は6ヶ月以上オープンスペースに放置された。当時は、生産能力が限られていたため、材料の安定性を最大限に保証することができたが、現在では、この方法は時代遅れのように思われる。

高品質の製品を生産することは、しばしばコスト増を伴う。

D.Sエミフィニッシング部品。

パーツの中仕上げ段階では、切削加工が最小限に抑えられるため、通常、加工中に過度の加工応力が発生することはありません。しかし、高い寸法精度と厳しい幾何公差が要求される部品の場合は、仕上げ加工前に休ませることを強くお勧めします。

この休息期間により、部品の応力が自然に解放され、最終的な完成品が安定します。残念なことに、多くの人がこの重要なステップを見落としており、加工工程が効率化のために合理化され、品質が犠牲になっていることが多い。

E.部品の仕上げ工程。

一定期間が経過すると、部品の材質は比較的安定する。

仕上げの段階では、オペレーターの技量を見極めることが重要だ。

多くの場合、仕上げの精度は工作機械の精度だけに左右されるわけではなく、次のような要因にも影響される。 締め付け メソッドを使用する。

特に強度や剛性に欠ける部品は、クランプにもっと注意を払うべきだ。

ワークピースを圧縮するために過度な力を使わないでください。

加工中にワークが変形しても、クランプを解除するとすぐに元の状態に戻るため、加工精度が変化する。

したがって、仕上げ工程では、クランプ力が特に重要であり、多くの専門家の秘密でもある。

以上、部品加工に関わる熱処理工程の応用例を紹介した。焼入れや炭窒化など、似たような処理はたくさんあります。このような経験を積み重ねることが、機械設計技術者の資質として重要である。

数値制御機器や高度なオートメーションの性能が向上しているにもかかわらず、伝統的な機械知識は依然として不可欠である。この知識は、先端技術をうまく活用するための基礎となる。技術進歩への道は緩やかであり、段階的な実行が必要である。