なぜ高炭素鋼は割れやすいのか?強度を高めるために炭素を鋼に添加すると、鉄の炭化物が形成され、それが陰極として作用して腐食を促進する。この過程で水素原子が捕捉され、水素脆化や応力腐食割れを引き起こす。その結果、炭素含有量が増加するにつれて、これらの問題に対する鋼の耐性は低下する。この記事では、炭素含有量と鋼の機械的特性の間の複雑なバランスについて学び、これらの課題を軽減する方法に光を当てます。

炭素含有量の高いバーでは、数多くの破断が発生している。

例えば、45#スチール製のシャフトは、長期間使用せずに放置すると折れる可能性があります。

破損した部品からサンプルを採取して金属組織分析を実施しても、破損の原因を特定できないことがよくある。

理由が特定されたとしても、それが実際の原因とは限らない。

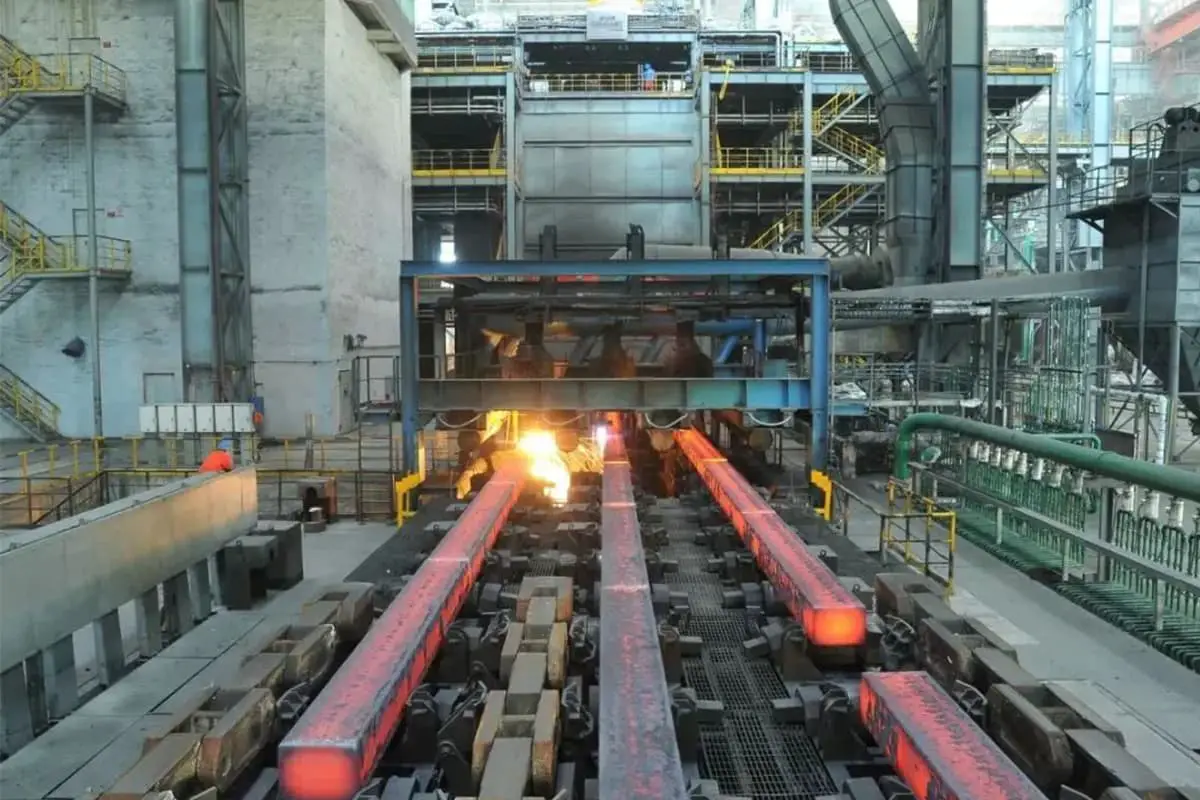

鋼の強度を高めるためには、炭素を添加しなければならない。その結果、炭化鉄が析出する。電気化学的な観点から見ると、鉄炭化物は陰極として働き、基材周囲の陽極溶解反応を促進する。微細構造中の鉄炭化物の体積割合の増加は、炭化物の低水素過電圧特性とも関連している。

スチール表面は水素を発生・吸収しやすい。水素原子が鋼の内部に侵入すると、水素の体積分率が増加し、鋼の耐水性が低下する。 水素脆化.この耐食性と耐水素脆化性の低下は、鋼の特性に大きな影響を与え、その用途を制限する。

例えば、自動車用鋼材が塩化物などの腐食環境にさらされると、応力下で応力腐食割れ(SCC)が発生し、車体の安全性が脅かされる。

高ければ高いほど 炭素含有量水素拡散係数が低いほど、水素溶解度は高くなる。一部の研究者は、析出物、ポテンシャル、細孔などの様々な格子欠陥が炭素含有量に比例して増加することを示唆している。炭素含有量が増加すると、水素拡散が阻害され、水素拡散係数が低下する。

炭素含有量は水素溶解度に比例するため、炭化物が水素原子を捕捉すると、体積分率が大きいほど鋼内部の水素拡散係数は小さくなる。その結果、水素溶解度が増加し、水素脆性に敏感になる。

炭素含有量が増加すると、水素の拡散係数が減少し、鋼表面の水素過電圧が減少するため、表面水素濃度が増加する。

駆動電圧分極試験の結果から、試料の炭素含有率が高いほど、酸性環境下で正極の還元反応(水素発生反応)と負極の溶解反応が起こりやすいことがわかる。

炭化物は陰極として働き、その体積分率は水素過電圧が低い母材に比べて増加する。電気化学的水素透過試験の結果は、試料中の炭素含有量と炭化物の体積分率が大きいほど、水素原子の拡散係数が小さくなり、溶解度が高くなることを示している。炭素含有量が増加するにつれて、水素脆化に対する耐性は低下する。

低歪速度引張試験により、炭素含有量が高いほど、応力腐食割れに対する抵抗性が低くなることが確認された。これは炭化物の体積分率に比例する。

水素還元反応と試料中への水素浸透が増加すると、アノード溶解反応が起こり、スリップゾーンの形成が加速される。炭素含有量が増加すると、鋼材内部に炭化物が析出し、電気化学的腐食反応の作用下で水素脆化の可能性が高まる。

鋼の優れた耐食性と耐水素脆化性を確保するためには、炭化物の析出量と体積分率を制御することが有効な方法である。

自動車部品やコンポーネントにおける鋼の利用は、水素脆化に対する耐性が低いために制限されている。

この現象は、水溶液にさらされることによって引き起こされる腐食の結果である。

水素脆化に対する感受性は、鋼の炭素含有量と直接関係している。

鉄炭化物(Fe2.4C / Fe3C)は、低水素過電圧の条件下で形成される。

応力腐食割れや水素脆化による表面腐食を軽減するため 残留応力 は通常、熱処理によって除去されるが、これも水素の捕捉効率を高める。

卓越した耐食性と耐水素脆化性を併せ持つ超高強度自動車用鋼の製造は、困難な場合がある。

炭素含有量が増加すると、水素の還元速度も増加し、水素の拡散速度は著しく低下する。

ミディアムカーボン、あるいは 高炭素鋼 自動車部品やドライブシャフトの場合、微細構造内の炭化物成分を効果的に制御することにある。