工具の形状を整え、精巧にするためのプロセスそのものが、工具の亀裂や破損の原因になっているとしたらどうでしょう?この記事では、様々な産業用途で重要な材料である超硬合金の完全性に、ワイヤーカットのパラメータがどのように影響するかを掘り下げています。ワイヤー放電加工(WEDM)中の電気パラメータを理解し調整することで、メーカーはマイクロクラックを最小限に抑え、製品の耐久性を高めることができます。超硬部品の品質と寿命を確保する上で、適切な設定がいかに大きな違いをもたらすかをご覧ください。

ワイヤーカット超硬合金製品における割れの問題に対処するため、同社製品の現状を踏まえ、ワイヤーカット加工パラメータを調整して合金表面の微細構造を解析した。実験的な比較を通じて、割れを引き起こす主な要因を特定し、解決策を提案した。

WEDM(Wire Electric Discharge Machining)は、金型材料や耐摩耗部品としての超硬合金の加工に広く使用されており、特にサイズが小さく、形状が複雑で、砥石による加工に適さないワークの加工に適しています。この加工法は、従来の方法に比べて加工効率が向上する。

しかし、複雑な構造を持つ合金部品の加工にWEDMを使用する場合、合金表面の微細構造領域への影響は見落とされがちである。その結果、加工表面の微細構造が大きく変化し、WEDMの性能に影響を及ぼす可能性がある。 超硬合金 ワークピース。

WEDMは金型製品の表面にマイクロクラックなどの欠陥を発生させ、その性能に影響を与えることが研究により明らかになっている。この問題に対処するため、研究者らは、最初の2回の切削に複合切削液を使用し、最終仕上げに灯油を使用するなどの改善策を提案してきた。これにより 表面粗さ (Ra)は超硬合金YG8では1mm以下である。

Liu Yike氏は、放電加工の原理に基づいて超硬合金鋳型をWEDM加工した試験結果を分析し、パルス幅を大きくすると加工効率が向上する一方で、ある値を超えるとクラックが発生する可能性があることを発見した。Luo Binhui氏らは、超硬テンプレートカッターのクラックに影響を与える可能性のある放電加工プロセスについて比較試験を行い、クラック問題の解決策を見出した。

この投稿は、これまでの研究と企業での経験を基に、ワイヤー切断によって超硬合金製品に発生するクラックのメカニズムをさらに分析したものである。ワイヤ放電加工の電気的パラメータを変化させることにより、ワイヤ切断の電気的パラメータが合金表面の微細構造クラックに与える影響を分析し、クラックを低減・回避する方法を提案する。

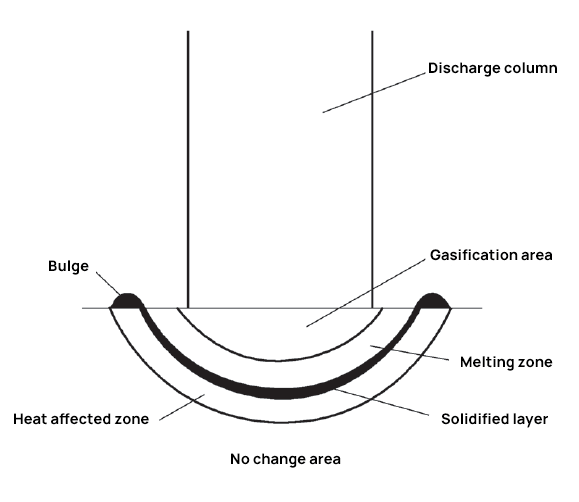

ワイヤーカッティングは、被加工物に直接接触しないという点で、従来のカッティングとは異なる。その代わりに、切断ワイヤーと被加工物の間で発生する連続パルス火花放電に依存する。この放電は、部分的かつ瞬間的なスパーク時に発生する高温を利用して、金属材料を徐々にエッチングしていきます。

火花放電は、エマルジョンのような絶縁液体媒体中で行われる。ワイヤーカット時の放電部の電流密度は10,000A/mm2にも達し、温度は10,000~12,000℃にも達する。このプロセスで使用される誘電性液体は急速に冷却されます。

放電加工エネルギーは、材料表面に不均一で時間変化する温度場を作り出し、大きな熱応力と強い熱衝撃特性をもたらす。WEDMでは、加工表面は急速な加熱と冷却を経験し、不均一な材料の膨張と収縮を引き起こし、大きな熱応力につながる可能性があります。

これは、超硬合金やサーメットなどの硬くて脆い材料を加工する場合に特に問題となり、電気パラメーターが正しく選択されず、熱応力が材料の強度限界を超えると、表面に亀裂が生じる可能性がある。

放電加工中の瞬間的な高温と急冷によって引張応力が発生するため、表面にマイクロクラックが発生することが多い。これらのクラックは通常、溶融層にのみ発生するが、パルスエネルギーが高い場合(粗加工時)には熱影響層まで拡大することがある。

被加工物が受ける放電エネルギーは、マイクロクラックの形成に大きな影響を与える。エネルギーが大きいと、クラックはより広く深くなり、パルスエネルギーが小さいと、クラックはより狭く浅くなり、穴の分布はより少なく小さくなる。

被加工材の割れに対する感度は、材料の熱伝導率によって異なり、超硬合金のような脆性材料は特に表面のマイクロクラックが発生しやすい。

ワイヤーカット放電プロセスの可視化を図1に示す。

図1 ワイヤーカット放電

熱応力モデルによると、ピーク応力は材料に入る熱量に正比例する。この関係は同様の条件下で一貫しており、電気パルスの入力エネルギーに直接関係しています。

入力電力が増加すると、材料はより多くの熱を吸収する。

したがって、パワーが大きいほど応力は大きくなり、クラックが発生しやすくなる。エネルギーの損失を無視すると、加工プロセスで被加工物に作用するエネルギーは、ワイヤ切断放電パルスエネルギーとして単純化することができ、次のようになる。

どこでだ、

ワイヤカット中の放電パルスのエネルギー(w)は、放電電圧(U)、放電電流(I)、放電時間(パルス幅、tK)に比例する。パルス幅が一定の場合、放電電圧と電流を増加させると、マイクロクラックの発生と広がりが激しくなることが観察されている。逆に、放電電圧と電流が一定であれば、パルス幅が増加しても同じ効果がある。

超硬シャフトスリーブは、その硬度、耐摩耗性、耐食性が高く評価され、石油生産産業で普及しています。電動水中ポンプモーター、遠心ポンプ、プロテクター、セパレーターシャフト、スライディングベアリングスリーブ、モーターシャフトスリーブ、スタビングベアリングスリーブ、スラストベアリングスリーブ、シーリングシャフトスリーブなど様々な部品に使用されています。これらの袖は回転サポート、stabling、推圧およびシーリングを提供することのような重大な機能を、役立つ。

図2 従来の超硬シャフト・スリーブ

テストで使用した中線切断装置はCTP350。

使用した切削液は8%濃度のエマルジョンで、使用した切削ワイヤは直径0.18mmのモリブデンワイヤである。

毎回、加工用にクランプされたのは1枚だけだった。

ワイヤーカット加工パラメータについては、表1を参照されたい。

| テストグループ | いいえ。 | 電圧/V | 現在/A | パルス持続時間/μs | パルス間隔/μs | ワイヤー送り速度/(m/s) |

| ひとつ | 1 | 100 | 1.5 | 40 | 320 | 15 |

| 2 | 100 | 1.5 | 36 | 282 | 15 | |

| 3 | 100 | 1.5 | 24 | 192 | 15 | |

| 4 | 100 | 1.5 | 12 | 96 | 15 | |

| ふたつ | 5 | 100 | 3.5 | 20 | 160 | 15 |

| 6 | 100 | 2.8 | 20 | 160 | 15 | |

| 7 | 100 | 2.4 | 20 | 160 | 15 | |

| 8 | 100 | 2.0 | 20 | 160 | 15 | |

| スリー | 9 | 120 | 2.0 | 20 | 160 | 15 |

| 10 | 110 | 2.0 | 20 | 160 | 15 | |

| 11 | 90 | 2.0 | 20 | 160 | 15 | |

| 12 | 70 | 2.0 | 20 | 160 | 15 | |

| 4人 | 13 | 100 | 2.8 | 16 | 128 | 15 |

| 14 | 80 | 1.0 | 6 | 48 | 6 | |

| 15 | 50 | 0.3 | 4 | 32 | 3 |

1 # ~ 4 # 製品の金属組織写真を Fig.3 ~ Fig.6 に示す。

パルス幅が小さくなるにつれて、合金表面のマイクロクラックが徐々に小さくなることが観察された。パルス幅40ミリ秒では、マイクロクラックの深さは15ミリメートルに達する。しかし、パルス幅12ミリ秒では、マイクロクラックは実質的に存在しない。

図3 #1製品の金属組織写真

図4 #2製品の金属組織写真

図5 #3製品の金属組織写真

図6 #4製品の金属組織写真

5#~8#の製品金属組織写真を図7~図10に示す。

加工電流が大きくなるにつれて、クラック深さが大きくなることが確認されている。3.5Aではクラック深さは30mmを超え、加工電流が2.8Aではクラック深さは30mmに等しく、加工電流が2.4Aではクラック深さは20mmである。2.0Aでは、クラック深さは最低の10mmとなる。

図7 #5製品の金属組織写真

図8 #6製品の金属組織写真

図9 #7製品の金属組織写真

図10 #8製品の金属組織写真

9#~12#の製品金属組織写真をFig.11~Fig.14に示す。

電流を2A、パルス幅を20msに設定した場合、加工電圧は70~120Vになることが確認された。切断部に合金マイクロクラックは認められなかった。このことは、電流とパルス幅が一定であれば、合金マイクロクラックに対する電圧の影響は無視できることを示している。

図11 #9製品の金属組織写真

図12 #10製品の金属組織写真

図13 #11製品の金属組織写真

図14 #12製品の金属組織写真

13#~15#製品の金属組織写真をFig.15~Fig.17に示す。

複数の切削工程を経て製品の表面品質は大幅に改善され、マイクロクラックの深さが減少した。

ミディアムワイヤーの歩行切断と2回の加工により、製品のマイクロクラックの深さは15mm以内に抑えられる。

また、ミディアムワイヤーのウォーキングカットと3回の加工により、マイクロクラックの深さはさらに10mm以内にまで減少する。

超硬シャフトスリーブ製品のマイクロクラックの深さは20mm以下でなければならないという現在の要求を、2つの切削工程が満たしている。

図15 #13製品の金属組織写真

図16 #14製品の金属組織写真

図17 #15製品の金属組織写真

放電加工(EDM)中、被加工物の表面は、高温と低温の急激な交互作用により急激な温度変化を経験する。その結果、高速で振幅の大きい過渡的な熱衝撃が発生します。

超硬合金のような脆性材料を加工する場合、応力振幅とその時間変化する熱衝撃を低減することで、亀裂を低減または防止することができる。これは、熱衝撃を制限する様々な方法によって達成できる。

パルス幅と処理電流は、合金の表面マイクロクラックに大きな影響を与える。パルス幅が広く、電流が大きいほど、クラックは深くなる。しかし、表面マイクロクラックに対する電圧の影響は大きくない。

パルス幅を12msに設定した場合、マイクロクラックは観察されなかった。クラックを避けるため、電気的パラメーターを選択する際は、2A以上の加工電流を避けることを推奨する。

熱応力と被加工物への影響を最小限に抑えるには、高ピーク狭パルスの電気パラメーターを使用し、温度場の重ね合わせ効果を利用すべきである。これにより、被加工物の材料が気化し、その結果、ガス化熱が高くなり、熱の大部分が除去され、被加工物表面の過熱が防止される。

多重切断は、表面のマイクロクラックを減少させ、除去する効果的な方法である。